- виды, характеристики, назначение :: SYL.ru

- Назначение отрезных станков

- Какие материалы можно резать

- Основные разновидности отрезных станков

- Немного об автоматических комплексах

- Технические характеристики

- Технические характеристики некоторых моделей отрезных станков: DIAM SPmax-250/1.5

- Характеристики отрезного диска марки «Энкор Корвет-430»

- Самостоятельное изготовление отрезного станка

- Методика проведения работ

- Заключение

- Российские отрезные станки по металлу по оптимальной цене

- Дисковый отрезной станок по металлу

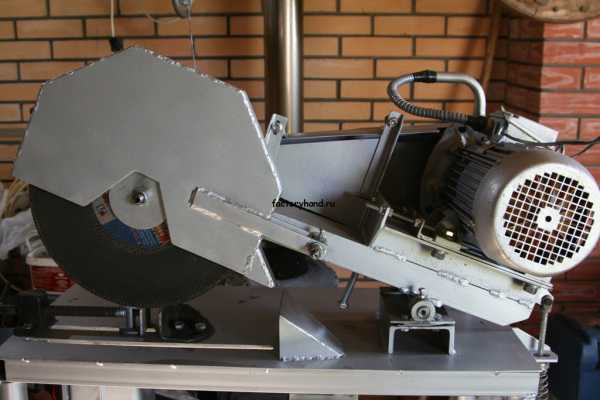

- Отрезной станок по металлу своими руками.

- Ленточнопильный станок. Классификация отрезных ленточнопильных станков по металлу

виды, характеристики, назначение :: SYL.ru

Необходимость формирования заготовок с заданными размерами выступает в качестве одного из главных процессов металлообработки. Для этого принято использовать отрезные станки, которые могут обладать определенными технологическими параметрами и конструкцией.

Такое дисковое оборудование используется для подготовки деталей и заготовок. Конструктивно прибор состоит из блоков с электрическим двигателем, а также вала, на котором находится рабочий диск. Снабжаются агрегаты еще и системой управления. Этот принцип конструирования можно назвать общим для такого оборудования.

Назначение отрезных станков

Отрезные станки используются для формирования отрезков уголков, труб, швеллеров и других медных изделий. На основание устанавливается электрический двигатель в процессе изготовления прибора, он соединяется с валом привода с помощью системы передач. Для компактных и бытовых моделей свойственна установка системы фиксации диска на вале мотора.

Существуют еще и отрезные станки, которые представляют собой целые производственные комплексы, у них высокая производительность, поэтому устройства обладают коробками передач. Раскрой материала производится по методу опускания диска на поверхность, что и приводит к формированию реза.

Какие материалы можно резать

Дисковый отрезной станок сегодня нашел свое широкое распространение в условиях монтажных, производственных и строительных площадок. Их активно применяют на металлобазах, а также предприятиях, где осуществляется резка проката и изделий из разных металлов из стали. Это оборудование может использоваться для раскроя заготовок из:

- керамики;

- пластика;

- древесины.

Основные разновидности отрезных станков

В зависимости от того, каковы конструктивные особенности прибора, они могут классифицироваться по количеству отрезных головок, типу подачи заготовок, степени регулирования угла наклона и методу управления. Если речь идет о числе головок, то их количество изменяется от 1 до 2.

Рассматривая станки по типу подачи заготовок, следует выделить:

- станок отрезной маятниковый;

- оборудование с фронтальной подачей;

- устройства с нижней подачей.

Что касается функции регулирования угла наклона пилы, то с ее помощью можно выполнять рез под определённым углом. Это условие обязательно для машиностроения, а также формирования частей несущих конструкций. В оборудовании может быть автоматический или ручной метод управления. В последнем случае человек опускает распиловку к заготовке, используя рукоятку.

Немного об автоматических комплексах

При функционировании автоматических комплексов участие со стороны человека минимально. Необходимо будет лишь установить заготовку и задействовать программу обработки. Для того чтобы станок работал правильно, нужно подобрать абразивный отрезной диск.

Всё зависит от того, какими параметрами должна обладать заготовка, сюда следует отнести форму реза, конфигурацию и материал изготовления. Важно взять во внимание еще и характеристики станка.

Технические характеристики

Среди основных технических параметров следует выделить расположение: оборудование может быть настольным или напольным. Последний вариант применяется для обработки массивных деталей. Такие устройства дополняются электрическим двигателем высокой мощности, который способен делать раскрой заготовок с внушительной толщиной стенок.

Если же речь идет о настольной модели, то она отличается мобильностью, что позволяет эксплуатировать станок на строительных площадках и в «полевых» условиях. Отрезной станок по металлу обладает основными техническими характеристиками, среди которых:

- номинальная мощность;

- число оборотов;

- тип передачи вращающего момента;

- посадочный и наружный;

- диаметр отрезного диска;

- возможность поворота отрезного блока;

- допустимые размеры сечения заготовок;

- вес и размеры конструкции.

Выбирая большие установки, которым свойственен высокий показатель производительности, важно обратить внимание на тип блока ЧПУ. К его характеристикам следует отнести сложность составления программы, степень автоматизации работы и точность проведения раскроя. Для крепления заготовки на рабочем столе наиболее часто применяются встроенные тиски. Их особенности влияют на допустимые размеры обрабатываемой детали из металла.

Технические характеристики некоторых моделей отрезных станков: DIAM SPmax-250/1.5

Если вас заинтересовали отрезные станки, то следует рассмотреть технические характеристики некоторых моделей. Ниже речь пойдет о DIAM SPmax-250/1.5, стоимость которого составляет 36300 р. Это оборудование может резать твердую керамику и керамогранит.

С помощью станка можно осуществлять раскрой плитки, длина которой достигает 900 мм. Оборудованию будет под силу резка по диагонали материала квадратной формы с размерами 600 x 600 мм. Углубиться вы сможете на 30 мм. В комплекте поставляется большой рабочий стол, который позволяет удобно расположить плитку, что положительно влияет на качество проведения работ.

Этот отрезной станок по камню обладает высокой производительностью, ведь работает за счет электродвигателя, мощность которого составляет 1500 Вт. Скорость вращения достигает 3000 оборотов за минуту. Двигатель располагается сверху, а у оператора будет возможность подавать заготовку под углом. Весит устройство 70 кг, максимальная глубина пропила под углом 45 ° равна 42 мм. Посадочный диаметр составляет 25,4 мм, тогда как максимальная глубина пропила под прямым углом равна 60 мм.

Характеристики отрезного диска марки «Энкор Корвет-430»

Этот отрезной станок по металлу обойдется потребителю в 10800 р. Он применяется для нарезки заготовок небольшого профиля. Для удобства работы детали можно зажать в тиски, которые поворачиваются для пиления под углом. Для безопасности пильный диск закрыт кожухом, тогда как пильная часть укрепляется в крайнем нижнем положении, что обеспечивает удобство при транспортировке.

Такой отрезной станок для арматуры обладает диаметром диска в 355 мм, тогда как его мощность составляет 2000 Вт. Глубина раскроя достигает 105 мм, а вес равен 20 кг. В оборудовании нет функции плавного пуска, а число оборотов за минуту достигает 2000. Угол поворота тисков составляет 45 °С, посадочный диаметр диска равен 32 мм. Перед приобретением вы должны учитывать, что функции поддержания постоянных оборотов под нагрузкой в данном устройстве нет.

Самостоятельное изготовление отрезного станка

Самодельный отрезной станок может быть изготовлен с использованием следующих инструментов и материалов:

- стальной уголок;

- дрель;

- электродвигатель;

- пусковая цепь;

- деревянный щит;

- швеллер;

- сварочный аппарат;

- подшипниковая пара;

- выключатель;

- катушка;

- коробка для обеспечения работы электросхемы.

Взамен деревянного щита можно использовать стальной лист, который пойдет на изготовление рабочей поверхности. Как только весь инструмент будет подготовлен, можно выполнить раму или каркас подходящих размеров. Для этого обычно используется уголок №25.

Заготовки конструкции по чертежу необходимо нарезать болгаркой, а после можно приступать к сварке. Готовая рама насаживается на виброопоры ножек, которые облегчают работу оборудования. Ножки можно выполнить из трубок небольшого диаметра или профиля. Когда изготавливаются автоматические отрезные станки, к столу следует приварить швеллер №10, он станет выполнять функцию направляющей оси. Выступит эта часть в качестве основы конструкции для фиксации режущей части оборудования и соединения с двигателем. На следующем этапе основные детали фиксируются к швеллеру, сюда следует отнести и две вертикальные стойки, которые можно укрепить болтами.

Методика проведения работ

Из профилей сваривается еще одна рама, которая станет основанием для электрического двигателя и режущего диска. С другой стороны этого узла фиксируется двигатель, мощность которого может изменяться в пределах от 1,5 до 2 кВт. Самыми надежными и долговечными считаются асинхронные моторы. Запитать двигатель необходимо от трехфазной сети. Если использовать движок более внушительной мощности, то вы сможете получить хорошую скорость работы и ровный рез.

Не столь принципиально, как вы будете фиксировать вал и подсоединять его к конструкции. Отрезной станок при правильной подаче оборотов электродвигателя будет работать исправно. Это поможет обеспечить клиновой ремень. Ряд работ можно заказать токарю, например шкив под ремень, вал с опорами и дисковые фланцы. Выступ фланца должен иметь диаметр в 32 мм. На следующем этапе опорные подшипники можно установить в гнездах плит верхней рамы. Болтом с гайкой фиксируется и двигатель. Втулка позволит соединить вал со стойками, первый из которых будет иметь диаметр в 12 мм. Для того чтобы исключить соскальзывание, вал и втулку укрепляют с минимальным зазором. На втулку можно укрепить коромысло, а соотношение его плеч будет выглядеть следующим образом: 1 к 3.

Заключение

При изготовлении отрезного диска важно позаботиться еще и о наличии кнопки экстренной остановки. Необходима пусковая цепь, при этом мотор должен быть подсоединен через трехполюсной автомат. Важно обеспечить безопасность при работе такого оборудования, ведь из-под диска будут вылетать искры. Исключить их распространение по всему помещению можно с помощью кожуха. Работу готового станка следует проверить на холостом ходу.

На следующем этапе можно попробовать раскроить мягкий металл по типу алюминия, только так вы сможете скорректировать неточности. Рабочую поверхность можно выполнить деревянной или металлической, сверху основание покрывается плотной фанерой.

www.syl.ru

Российские отрезные станки по металлу по оптимальной цене

Размер полотнаРазмер полотна. Ширина х Толщина х Длина

Например: М42 13×0.6х1440 10/14 TPI

М42 – Материал режущих кромок зубьев

13 – ширина полотна, мм

0.6 – толщина полотна, мм

1440 – длина окружности полотна, мм

10/14 TPI – шаг зуба

27×0.9×4140 13х0,65х1640 20х0,9х2362 27×0,9×2455 27х0,9х3300 27х0,9х3035 27х0,9х3200 27×0.9×3660 34х1,1х4100 27х0,9х2655 12,7×0,65×1638 13×0.65×2100 34×1.1×5000 54×1.6×9800 41×1.3×6350 41×1.3×7000 34×1.1×4300 2360x19x0,9 12,5×0,63×1300 27х0,9х2616 27х0,9х2770 34×1,1×4115 27×0,9×2730 34х1,1х3950 41х1,3х5330 13×0.6х1440 13×0,65×1470 13×0,65×1638 12,7×0,9×1735 19×0,9×2362 20×0,9×2080 27×0,9×2480 27×0,9×2750 27×0,9×2925 13×0,6×1300 13×0,6×1640 20×0,9×2360 27×0,9×2655 20×0,9×2110 20×0,9×2100 27×0,9×2460 27×0,9×3280 27×0,9×3035 27×0,9×3215 27×0,9×2680 27×0,9×3160 27×0,9×2575 27×0,9×3960 27х0,9х3100 27х0,9х3380 34х1.1х4020 20х0,9х2085 27х0,9х2445 27х0,9х3940 34х1.1х5330 27х0.9х3940 32х1.1х4150 27х0.9х3660 54х1.6х7050 34х1,1х5060 13х0,6х1540 13х0,65х1470 12,5×0,6×1638 20х0,9х2060 27х0,9х2455 27х0,9х2450 27х0,9х2825 27х0,9х3960 27х0,9х3505 27х0,9х4360 41х1,3х5470 41х1,3х6450 13х0,65х1730 13х0,65х1385 20×0,9×2490 2600х27х0,9 27х0,9х2600 27х0,9х2710 27х0,9х2880 27х0,9х3110 27х0,9х4130 41х1,3х6030 12,7×0,65×1435 12,7х0,65х1638 19,05х0,8х2362 27х0,9х3280 13х0,65х1325 34х1,1х4180 13х0,65х1440 13х0,65х1735 27х0,9х2730 27х0,9х3160 27х0,9х3810 27х0,9х3820 41×1.3×4700 12,5х0,6х1638 20х0,9х2110 20х0,9х2360 27х0,9х2725 34х1,1х4020 27х0,9х2965 20×0,9×2463 41х1.1х5890 41х1,3х5840 54х1,6х8300 34х1,1х4420 41х1,3х5450 54×1,6×6600 34х1,1х4450 54х1,6х6685 27х0,9х3625 34х1,1х4115 41х1,3х5000 13×0.5×1140 34×1,1×4550 54×1,6×7600 54х1,6х9400 3870х34х1,1 2710х27х0,9 13х0,9х1735 27х0,9х2760 41х1,3х4870 34х1,1х3880 41х1,25х6460 41х1,25х6860 67х1,6х9820 67х1,6х10800 67х1,6х11180 27х0,9х3320 6800х41х1,3 6000х41х1,3 4150х34х1,1 4115х34х1,1 54×1,6×8730 20х0,9х2285 54х1,6х9800

rustan.ru

Дисковый отрезной станок по металлу

Содержание статьи:

Формирование заготовок с определенными размерами является ключевым процессом металлообработки. Для этих целей применяется отрезной станок по металлу, который может иметь различную конструкцию и технологические параметры.

Принцип работы и виды отрезных станков

Мобильный отрезной станок

Отрезное дисковое оборудование предназначено для выполнения резов заготовок или деталей. Конструктивно подобный станок по металлу состоит из блока с электродвигателем, вала, на котором установлен рабочий диск и системой управления. Это общий принцип конструирования оборудования этого типа.

Область назначения отрезного станка – формирование отрезков труб, уголков, швеллеров и других типов мерных металлических изделий. На станине (основании) оборудования установлен электродвигатель, который соединен с валом привода диска с помощью системы передач. Для бытовых и компактных моделей свойственно монтировать систему фиксации диска непосредственно на вал двигателя. В производственных комплексах с большой производительностью делают коробки передач.

Процесс отрезания осуществляется за счет опускания пильного диска к поверхности обрабатываемого материала. Это приводит к формированию реза.

В зависимости от конструктивных особенностей различают следующие типы дисковых отрезных станков для обработки металлических заготовок:

- количество отрезных головок может варьироваться от одной до двух;

- по типу подач заготовок станки могут быть с фронтальной, нижней или маятниковой системой обработки деталей;

- степень регулирования угла наклона пилы. С помощью этой функции можно выполнять рез под различным углом. Это является обязательным условием для машиностроения, изготовления частей несущих конструкций;

- метод управления – ручной или автоматический. В первом случае оператор станка с помощью рукоятки опускает блок распиловки к заготовке. Работа автоматических комплексов происходит с минимальным участием рабочего. Ему необходимо лишь правильно установить заготовку и запустить программу обработки.

Для корректной работы станка необходимо правильно подобрать отрезной (абразивный) диск. Это зависит от параметров заготовки (материал изготовления, конфигурация и форма реза), а также от характеристик станка. Их анализ является важнейшим пунктом для выбора оптимальной модели.

Техника безопасности работы на отрезных станках подразумевает не только использование средств индивидуальной защиты, но и предохранительных экранов. Область распила должна быть ограничена прозрачным экраном.

Обзор технических параметров

Напольная модель с блоком абразивной обработки

На первом этапе анализа необходимо узнать размеры обрабатываемых заготовок, а также характеристики материала изготовления. Эти параметры повлияют на размер пильного иска, а также конфигурацию рабочего стола пильного станка по металлу.

Затем определяется тип станка – напольный или настольный. Первый используют для обработки массивных изделий. В оборудовании этого типа установлен электродвигатель повышенной мощности, позволяющий делать резы на металлических заготовках с большой толщиной стенок. Настольные модели обладают большей мобильностью, что дает возможность использовать их в «полевых» условиях – на строительных площадках, для ремонта металлоконструкций и т.д.

Перечень основных технических характеристик отрезных дисковых станков по металлу:

- номинальная мощность силовой установки;

- тип передачи вращающего момента – ременная или зубчатая;

- число оборотов и возможность их регулирования;

- наружный и посадочный диаметры отрезного диска;

- максимально допустимые размеры сечения заготовок различных конфигураций – труб, уголков, пластин, кругов и т.д.;

- возможность поворота отрезного блока относительно заготовки;

- габариты и вес конструкции.

Для больших установок с высоким показателем производительности немаловажным параметром является тип блока ЧПУ. К его характеристикам можно отнести степень автоматизации выполнения работы, сложность составления программы, а также точность ее работы.

Для фиксации заготовки на рабочем столе чаще всего используют встроенные тиски. Их характеристики влияют на максимально допустимые габариты обрабатываемой металлической детали.

Правила работы на отрезном оборудовании

Пример самодельной конструкции

После приобретения модели отрезного станка для обработки металла необходимо выполнить его монтаж. При этом соблюдаются требования к рабочему помещению – достаточно хорошая освещенность, наличие вытяжной вентиляции, отсутствие горючих материалов рядом с оборудованием.

Основание для установки должно быть прочным, не подвергаться изменению формы при воздействии веса станка и колебаний, возникающих в процессе эксплуатации. Для подключения оборудования необходимо придерживаться рекомендаций производителя – максимальная нагрузка на электросеть, наличие заземляющего контура и УЗО.

Во время работы следует соблюдать такие правила:

- надежная фиксация заготовки на рабочем столе;

- установка пильного диска выполняется при выключенном станке. Это же относится к изменению скоростей, если в конструкции присутствует ременная передача;

- для мобильных моделей необходимо проверить возможность работать вне помещений. Для этого в конструкции должна быть система защиты от влаги;

- применение дисков, параметры которых подходят для отрезания конкретной заготовки.

Во многих моделях предусмотрен механизм настройки ограничителя глубины реза. Его наладка выполняется до активации станка. Для оборудования с ручным управлением регулировка степени давления диска на заготовку выполняется оператором. Нажим должен быть незначительный, чтобы избежать поломки диска.

После окончательного отрезания заготовки диск остается в нижнем положении. Его поднимание осуществляется только при остановке приводного вала.

Рекомендации по выбору дисковых (абразивных) кругов

Виды отрезных дисков

Не менее важным этапом является подбор диска, с помощью которого будет осуществлена резка. Одним из определяющих параметров является материал изготовления. В зависимости от этого различают такие типы дисков:

- абразивные. Изготавливаются из стекловолоконной сетки, которая проходит процесс обработки массой карбида кремния, электрокорунда или корунда. Это наиболее распространенные модели для резки черных металлов;

- алмазные. В качестве основы используется стальной круг, на торец которого наносится абразивная масса, содержащая алмазную крошку. С их помощью можно выполнять рез заготовок из твердых сортов стали.

На поверхности дисков производитель указывает всю необходимую информацию — материал обработки, тип корунда, максимальная скорость вращения. Это поможет подобрать наиболее подходящую модель диска.

Для примера можно ознакомиться с работой полуавтоматического станка:

stanokgid.ru

Отрезной станок по металлу своими руками.

Давно хотел соорудить себе в мастерскую абразивно – отрезной станок для резки металла. Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно . Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах.

Процесс изготовления нужно выполнять в следующем порядке:

- Изготовление вала, на котором будут установлены отрезной диск и шкив привода. Сборка всего узла и установка его на маятник ( маятником я называю верхнюю, подвижную часть станка, на котором установлен отрезной диск и двигатель).

- Установка двигателя. Соединение двигателя с валом отрезного диска приводным ремнем.

- Изготовление защитных кожухов для отрезного диска и приводного ремня.

- Изготовление вала крепления маятника

- Изготовление рамы станка с устройством для закрепления заготовки, искроуловителем, подготовкой для установки электрики…

- Установка маятника на раму.

- Электропроводка.

- Пробный пуск. Регулировка и отладка.

Я изготавливал станок в другой последовательности и столкнулся с постоянными переделками и подгонками, из-за чего процесс затянулся. Если бы я сейчас решил изготовить станок, то делал все в таком порядке.

Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

- двигатель необходимо устанавливать не меньше 3 кВт. если отрезной диск будет 400 мм.

- обороты диска должны быть не меньше 3000 в минуту.

- на валу диск удобнее расположить справа, а приводные шкивы слева, это не позволит гайке крепления отрезного диска отворачиваться при работе.

- подшипники для вала отрезного диска подойдут и 205 и 204 (я использовал 205)

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много.

Далее смотрим фотографии процесса изготовления.

Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.

Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.

Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки , это очень удобно при установки и снятии заготовки.

Возвратный механизм можно не делать, достаточно просто изменить центровку вала коромысла.

Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер.

При помощи упорного болта(снизу) можно регулировать максимальный угол наклона.

Как рассчитать необходимый диаметр шкивов.

Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин.

Для расчета диаметров шкивов необходимо знать :

- обороты вращения двигателя

- обороты вращения вала отрезного диска

Пример расчетов:

Двигатель у нас вращается со скоростью 1500 об./мин.

Отрезной диск должен вращаться со скоростью 3000 об./мин.

У нас имеется шкив на вал отрезного диска диаметром 65 мм.

Какой при этом должен быть вал на двигателе?

- считаем длину периметра, имеющегося вала: число Пи (3,14) умножаем на диаметр. 3,14 х 65мм = 204,1 мм (длина периметра вала).

- полученное число умножаем на нужные обороты вала: 204,1 мм х 3000 об/мин = 612 300 мм/мин.

- делим то, что получилось на обороты двигателя: 612 300 мм/мин / 1500 об.мин = 408,2 мм (периметр шкива двигателя)

- делим полученное на число Пи: 408,2мм / 3,14 = 130 мм шкив такого размера нам необходим для того, чтобы раскрутить отрезной вал со скоростью 3000 об)мин.

Таким способом также можно рассчитать размеры шкивов если:

- у Вас имеются в наличии шкивы другого диаметра

- у Вас есть только подходящий шкив на двигатель и необходимо подобрать шкив на вал отрезного диска

- у Вас пока нет шкивов, и вы планируете их купить или изготовить.

Как рассчитать длину ремня привода?

Для расчета потребуются следующие данные:

- радиус ведущего шкива

- радиус ведомого шкива

- расстояние между центрами шкивов.

Пример расчета.

У нас два шкива диаметром 65мм и 130мм, соответственно радиусы у них 32,5мм и 65мм. Расстояние между их центрами у нас изменяемое (для того чтобы осуществлять натяжение приводного ремня), для примера расчета возьмем длину между центрами 500мм.

Считаем половину окружности каждого шкива в миллиметрах и добавляем к полученному числу два расстояния от их центров (так как ремень проходит от одного шкива до другого и возвращается обратно к первому).

32,5мм х 3,14 (число Пи) = 102,05мм (длина половины окружности первого шкива)

65мм х 3,14 = 204,1мм (длина окружности второго шкива)

102,05 + 204,1 + 500 + 500 = 1306 мм (необходимая длина приводного ремня).

Для более точного расчета нужно взять минимальную и максимальную длину расстояния между центрами, выбрать нечто среднее подходящее Вам.

Смотрите видео станка в работе.

Вот такой получился отрезной станок!

Делайте такой же. Делайте еще лучше.

Удачи Вам!

Соблюдайте меры безопасности при его изготовлении

и эксплуатации!

factoryhand.ru

Ленточнопильный станок. Классификация отрезных ленточнопильных станков по металлу

Синонимы: ленточная пила, ленточный станок, лентопильный станок, ленточноотрезной станок, ленточнопильный станок по металлу

Ленточнопильные станки по металлу (Metal bandsaw machines, metal band saw machines, metal cutting bandsaws, horizontal bandsaws) служат для высокопроизводительной резки металлов, используемых в современном машиностроении: цветных, никелевых, титановых и других сплавов, а также высоколегированных и конструкционных сталей. Ленточнопильные станки используются для нарезки в размер труб, фасонного профиля и сплошного проката.

Режущим инструментом ленточнопильного отрезного станка является ленточная пила, сваренная в кольцо и натянутая на шкивах.

Преимущества ленточного пиления по сравнению с традиционными способами обработки (механическая ножовка, дисковая резка, газорезные установки) следующие: более высокая производительность, уменьшенный расход материала из за небольшой толщины реза. Относительная дороговизна режущего инструмента (ленточных полотен) компенсируется производительностью обработки, хорошей стойкостью при правильном выборе и применении для соответствующих типов обрабатываемых материалов и размеров распиливаемых заготовок.

Особенностью ленточного пиления является то, что в зависимости от профиля распиливаемой заготовки необходимо подбирать шаг зубьев полотна. Для правильного подбора шага полотна в каталогах производителей размещены таблицы, по которым можно определить, полотно с каким шагом необходимо для распиловки того или иного сечения. Можно примерно рассчитывать шаг полотна так, чтобы в контакте с заготовкой при отрезке должно находиться 3-4 зуба. И если необходимо отрезать заготовки различного диаметра и сечения, будьте готовы к тому, что надо иметь несколько полотен с разными шагами и обязательно их менять при смене заготовок.

Преимущества резки на ленточнопильном станке:

- Высокая точность резки: 0,1-1,5 мм, отклонение от вертикали до 0,05 мм

- Высокое качество поверхности реза

- Малая ширина пропила (до 1,5 мм) экономит расход металла

- Возможность резки под углом до ±60 градусов

- Возможность резки пакетов заготовок

- Все виды заготовок: сплошные заготовки, сортовой прокат, трубы

Классификация ленточнопильных станков по конструктивному исполнению

Консольные (маятниковые) ленточнопильные станки

Консольные (маятниковые) ленточнопильные станки (Pivot bandsaw machines, hinge type bandsaws) изготавливаются с пильной рамой (консолью), которая поднимается и опускается вращаясь на шарнире. Консольные ленточнопильные станки используются для нарезки труб, фасонного профиля, сортового и сплошного проката.

Консольные ленточнопильные станки могут быть поворотными (Miter bandsaws) для получения резов под углом и неповоротными (Straight cut band saws) для резки заготовок только под прямым углом.

По степени автоматизации станки этой группы изготавливаются ручными, полуавтоматическими и автоматическими.

Станок отрезной ленточнопильный консольный поворотный от – 60° до +60° ручной

Одностоечные, двухстоечные и портальные ленточнопильные станки

Одностоечные (колонные) ленточнопильные станки (Single сolumn bandsaws) имеют горизонтальную пильную раму, которая опускается вдоль вертикальной стойки (колонны). Конструкция одностоечного станка напоминает конструкцию радиально-сверлильного станка: вертикальная стойка (колонна) большого диаметра, по которой вверх-вниз перемещается пильная рама. Основное достоинство одностоечного станка – простая возможность выполнять резку заготовок под углом.

Станок отрезной ленточнопильный одностоечный (колонный) неповоротный автомат

Двухстоечные (двухколонные) ленточнопильные станки (Double column bandsaws, dual column bandsaws, twin column bandsaws, twinn pillar band saws) имеют горизонтальную пильную раму, которая перемещается вдоль двух вертикальных стоек (колонн), которые расположены по обе стороны от рабочего стола. Подвижное соединение пильной рамы с станиной представляет собой жесткий замкнутый контур. Такая конструкция позволяет создать более высокое давление на заготовку, при этом пила не будет уходить из плоскости резания.

Для комплексной обработки деталей и резки под углом применяется вращающийся стол.

Основное преимущество двухстоечного станка – высокая жесткость конструкции, которая позволяет осуществить высокопроизводительную резку практически всех металлов, используемых в современном машиностроении.

Станок отрезной ленточнопильный двухстоечный (двухколонный) неповоротный автомат с подвижным столом

Портальные станки (Gantry bandsaws) имеют фиксированный рабочий стол и подвижный портал для резки труднообрабатываемых материалов больших размеров, например, стальных плит, отливок, поковок и т.д. При резании портал с пильной рамой перемещается по линейным направляющим вдоль рабочего стола, что позволяет значительно уменьшить пространство, занимаемое станком.

Станок отрезной ленточнопильный портальный неповоротный автомат с неподвижным столом

Одностоечные, двухстоечные и портальные ленточнопильные станки могут быть поворотными (Miter) для получения резов под углом и неповоротными для резки заготовок только под прямым углом.

По степени автоматизации станки этой группы изготавливаются полуавтоматическими и автоматическими.

Станки этой группы способны разрезать с высокой скоростью как сплошной прокат и поковки большого диаметра, так и трубы и тонкостенный профиль. Отсюда и области применения: основные производства металлургических заводов, склады металлов, кузнечные производства, заготовительные участки высокотехнологичных предприятий, использующих труднообрабатываемые материалы, а также цеха, с потребностью высокой производительности на единицу оборудования. Данная группа станков предназначена для решения широкого спектра задач по резке металлов.

Вертикальные ленточнопильные станки

Вертикальные ручные ленточнопильные отрезные станки по металлу (Vertical bandsaws, vertical contour saws) позволяют производить резание как прямолинейное, так и криволинейное по наружному и внутреннему контуру, с помощью ручной подачи заготовки. Заготовка, в отличие от горизонтальных станков, не зажимается в тисках, а вручную удерживается на рабочем столе и подается в зону резания. Пильная рама не перемещается.

Станок отрезной ленточнопильный вертикальный ручной

Вертикальные ленточнопильные станки с наклоняемой пильной рамой (Vertical mitre cutting bandsaws, vertical tiltable head double miter bandsaws) позволяют производить резание под углом к плоскости рабочего стола. Пильная рама перемещается поперек рабочего стола.

Станки применяют на монтажных производствах для резки труб, уголков, швеллеров для их дальнейшей сварки в рамы, но могут применяться, также, для распиловки сплошных заготовок.

Станок отрезной ленточнопильный вертикальный с наклоняемой пильной рамой

Вертикальные ленточнопильные станки с подвижной пильной рамой (Vertical bandsaws) применяются для продольной или поперечной резки крупногабаритных плит, отливок, поковок и т.д. При резании пильная рама перемещается по линейным направляющим поперек рабочего стола или вдоль него, что позволяет уменьшить пространство, занимаемое станком. Управление режимами резания осуществляется при помощи ЧПУ.

Такие станки широко применяются в инструментальных производствах при изготовлении прессформ и штампов и позволяют в несколько раз снизить затраты на черновую обработку заготовки.

Станок отрезной ленточнопильный вертикальный с подвижной пильной рамой

Поворотные (угловые) горизонтальные ленточнопильные станки

Поворотные (угловые) ленточнопильные станки (Miter bandsaws, miter cutting saws, swivel-head horizontal bandsaws) имеют возможность выполнять резку под различными углами к оси заготовки. Поворотные станки имеют поворотную пильную раму, которая поворачивается вокруг вертикальной оси в одном направлении или в обоих, относительно прямого угла к оси заготовки, и которая позволяет быстро, одним движением, перенастроить угол отрезки.

Резка заготовок под углом может быть осуществлен, также, поворотом губок зажимных тисков или поворотом рабочего стола.

Обычно поворотные станки применяют для отрезки профильных заготовок (трубы, уголки, швеллера) для их дальнейшей сварки в рамы, но могут применяться, также, для распиловки сплошных заготовок.

Классификация ленточнопильных станков по степени автоматизации

Ручные (гравитационные) ленточнопильные станки

Опускание пильной рамы в ручных ленточнопильных станках (Manual bandsaws) осуществляется за счет мускульного усилия рабочего преодолевая усилие пружины.

В ручных гравитационных станках (Gravity bandsaws) опускание пильной рамы и резка происходит посредством собственного веса. Для регулировки скорости подачи пильной рамы применяется гидроцилиндр с дроссельным (перепускным) клапаном. Такая система называется еще гидроразгрузкой, она же обеспечивает подъем и стопорение рамы в верхней точке.

Оператор станка самостоятельно устанавливает, отмеряет и фиксирует заготовку при помощи тисков с ручным зажимом; пильная рама опускается под собственным весом, скорость опускания регулируется вручную или с выносного пульта управления.

Конструктивное исполнение ручных станков обычно – консольные.

Преимущества ручных ленточнопильных станков:

- Низкая стоимость при сохранении высокого качества реза, недорогое обслуживание и эксплуатация.

- Чаще всего на ручных станках возможна резка заготовок под углом, углы резки регулируются до шестидесяти градусов.

Недостатки ручных ленточнопильных станков:

- Опускание пильной рамы под собственным весом или за счет мускульного усилия рабочего часто приводит к вибрации полотна во время резания и резкому снижению срока службы пилы.

- Частое отсутствие механизмов очистки пилы и визуального контроля натяжения пилы

- Необходимость периодической регулировки наклона осей шкивов привода пилы

- Отсутствие контроля и регулировки давления пилы на заготовку (клапан на поддерживающем цилиндре позволяет регулировать лишь скорость подачи, да и то в очень узком диапазоне)

Станки применяются на небольших производствах в штучном и мелкосерийном производстве, предназначены для распила инструментальных и нержавеющих сталей, цветных и легких металлов, как профилей, так и сплошных заготовок.

Станок отрезной ленточнопильный консольный ручной гравитационный с гидроразгрузкой поворотный от – 45° до +60°

Полуавтоматические ленточнопильные станки

В полуавтоматических ленточнопильных станках (Semiautomatic bandsaws) зажим и раскрытие тисков, принудительное опускание и поднятие пильной рамы осуществляются автоматически гидравлическим приводом. Ручная же составляющая подразумевает подачу заготовок оператором.

После старта ленточнопильный станок зажимает тиски, осуществляет резку заготовки с заранее выбранной скоростью. В нижнем положении пильная рама включает микродатчик, после чего она поднимается в верхнее положение и тиски разжимаются. Оператор только двигает заготовку.

Принципиальным отличием от ручных гравитационных станков является то, что давление на заготовку осуществляется не только собственным весом рамы, но и дополнительным усилием, создаваемым гидроцилиндром. Это позволяет пилить более тяжелые материалы, например сплошные заготовки из нержавеющей стали.

Полуавтоматические ленточнопильные станки подходят для изготовления мелких серий продукции на различных производствах и являются самой продаваемой группой моделей. Они позволяют резать материалы под различными углами в диапазоне от -60° до +60°. Наиболее часто ленточнопильные станки такого типа используются для резки профильных, а также листовых заготовок из чугуна и стальных материалов, включая инструментальные и нержавеющие стали, цветные и легкие металлы.

Конструктивное исполнение полуавтоматических станков – консольные, одностоечные и двухстоечные.

Автоматические ленточнопильные станки

На крупных производственных предприятиях для нарезки огромного количества серийных заготовок используются автоматические ленточнопильные станки (Automatic bandsaws). Основное преимущество их в том, что работа оператора сведена к минимуму: он всего лишь задает необходимые параметры.

Процесс работы на них прост: заготовка помещается в тиски, и задаются все необходимые параметры реза (длина детали, количество получаемых деталей, угол реза и другие характеристики в зависимости от типа материала и его размеров). Далее станок запускается, и все дальнейшие действия выполняются автоматически.

Благодаря регулируемой системе рабочей подачи на каждом из этапов регулируется и контролируется усилие резания. Чтобы избежать обрыва полотна при повышении давления на пилу, замедляется или полностью останавливается плавная подача пильной рамы. На автоматическом станке можно работать и в ручном режиме с возможностью индивидуального управления основными функциями.

Автоматические станки позволяют автоматизировать цикл по программе, включая рез и подачу заготовки в зону резания на определенную длину материала, способны работать в трехсменном режиме и резать длинномерные заготовки на заданные отрезки без оператора.

Подача осуществляется гидравлическими тисками, что позволяет иметь точность по длине заготовки около 0,1 мм.

Автоматические ленточнопильные станки оснащены дополнительными подающими тисками (Feed vise), имеющими ход, например, 500 мм. Если длина отрезаемой заготовки превышает 500 мм, то тиски перемещают заготовку в два приема с «перехватом». Программируемый контроллер или ЧПУ позволяет задать количество заготовок и их длину. Возможно пиление заготовок одной или различной длины в одном цикле.

Автоматические станки под управлением ЧПУ не только более производительны, но и обладают большей точностью и автоматически выполняют сложные угловые резы.

Конструктивное исполнение автоматических станков – консольные, одностоечные, двухстоечные, портальные и вертикальные.

Основные конструктивные особенности автоматических ленточнопильных станков

- Работа с биметаллическими и твердосплавными пилами

- Пильная рама, обеспечивающая необходимую жесткость конструкции и надежную установку ведущего и ведомого шкивов, в связи с чем не требуется периодическая регулировка их положения

- Возможность резки под углами 45°, 60° и 90° , а так же под промежуточными углами (опция) с автоматическим механизмом поворота пильной рамы от ЧПУ

- Термозащита двигателя от перегрузки

- Электропривод, с плавным бесступенчатым регулированием скорости полотна пилы (вариатор с цифровой индикацией), позволяющий изменять скорость резания и, соответственно, точно устанавливать рекомендуемые параметры резания под конкретную заготовку, таким образом, увеличивая срок службы станка и пилы

- Сервопривод подачи пильной рамы – автоматическое управление скоростью подачи – изменение давления пильной рамы на заготовку в зависимости от длины реза, что обуславливает примерно постоянную нагрузку и количество снимаемого металла на один зуб. Таким образом, пила на протяжении всего реза работает в оптимальном режиме, установленном оператором

- Подача пильной рамы производится гидравликой принудительно. Управление рабочей подачей осуществляется с помощью регулируемого клапана с компенсацией для различных значений давления масла. Максимальное давление резания регулируется встроенным нагнетательным клапаном

- Система гашения вибрации пилы

- Система автоматического натяжения полотна пилы с устройством визуального контроля натяжения – гидроцилиндр с манометром обеспечивает фиксацию и индикацию рекомендуемого значения натяжения пилы

- Стабилизаторы полотна – прецизионные твердосплавные карбидные направляющие с гидравлическим зажимом и роликоподшипниками для стабилизации и задания бокового направления ленточного полотна, позволяющие выполнять любую регулировку положения ленточной пилы

- Подвижная направляющая полотна, автоматически регулируемая по ширине заготовки при помощи подвижной губки тисков

- Отсутствие необходимости регулировки наклона осей шкивов привода пилы

- Контроль разрыва пилы – автоматическое отключение станка при разрыве пильного полотна

- Система автоматического контроля увода пилы

- Детектор вертикальности реза

- Контроль проскальзывания пилы

- Система смазки пилы

- Автоматический компенсатор ширины пропила

- Быстрое опускание пилы до заготовки

- Автоматический возврат пильной рамы

- Автоматическое определение высоты заготовки позволяет сократить холостой ход пильной рамы по окончанию реза

- Регулятор высоты поднятия пильной рамы – быстро настраиваемый концевой выключатель верхнего положения позволяет максимально сократить холостой ход пильной рамы

- Гидравлические тиски с плавно регулируемым усилием зажима для резки профилей, труб и больших тяжелых заготовок

- Тиски имеют гидравлический зажим заготовки, который срабатывает автоматически при включении рабочего цикла, сокращая время подготовительных операций

- Устройство зажима очень коротких остатков

- Детектор отсутствия заготовки

- Устройство пакетной резки с вертикальным прижимом

- Поднимаемый/опускаемый стол для подачи заготовки

- Гидравлический подающий стол

- Возвратно-поступательное пошаговое управление тисками для автоматической подачей заготовки

- Приводной электромеханический подающий рольганг

- Чистка ленточной пилы от стружки выполняется с помощью вращающейся щетки с отдельным приводом, имеющей точную регулировку по высоте

- Автоматический транспортер для удаления стружки

- Контейнер для стружки

- Лазерный указатель линии реза

- Встроенная система подвода СОЖ

- Устройство микрораспыления СОЖ

- Подогрев распределительного шкафа, гидравлической системы, СОЖ

- Шланг обмыва машины

- Система ЧПУ одно или двухкоординатное

- Панель управления

- Встроенная система самодиагностики

- База данных материалов для автоматического программирования режимов

- Многофункциональный дисплей с интегрированным руководством пользователя

Классификация отрезных ленточнопильных станков по функциональным возможностям

Ленточнопильные станки первого класса

Ленточнопильные станки I класса предназначены для высокопроизводительной резки практически всех металлов, используемых в современном машиностроении. Это – цветные сплавы, конструкционные и высоколегированные стали, никелевые и титановые сплавы. Они способны разрезать с высокой скоростью как сплошной прокат и поковки большого диаметра, так и трубы и тонкостенный профиль. Отсюда и области применения: основные производства металлургических заводов, заготовительные участки высокотехнологичных предприятий, использующих трудно обрабатываемые материалы, а также цеха, с потребностью высокой производительности на единицу оборудования. Это обусловлено тем, что лишь станки первого класса могут успешно работать и с биметаллическими и с твердосплавными пилами, полотно которых шириной не менее 27 мм. Точность отрезки заготовок не более 0,2 мм на 100 мм заготовки.

По конструктивному исполнению к первому классу относятся только двухстоечные и портальные станки, при этом главным критерием, по которому его можно отнести к станкам первого класса является конструкция стоек, по которым перемещается пильная рама во время рабочего хода. Стойки обязательно должны быть рассчитаны на сверхвысокие нагрузки, возникающие при резке поковок большого диаметра из труднообрабатываемых материалов. Относительный коэффициент жесткости стоек должен быть не менее 0,28 (относительный коэффициент жесткости равен отношению диаметра направляющей пильной рамы к максимальному диаметру заготовки).

По степени автоматизации станки этой группы бывают полуавтоматические и автоматические.

К обязательным атрибутам относятся: мощный электропривод с широким диапазоном скоростей, управление скоростью и давлением подачи, устройство контроля натяжения полотна, относительно широкая пила, выдерживающая колоссальные знакопеременные нагрузки, механизм очистки пилы и т.п.

Чаще всего применяемые опции – это CNC-контроль, отслеживающий целый ряд параметров, контроль отклонения пилы, установка заготовки по лазеру, система периодической автоматической смазки узлов и пар трения.

Ленточнопильные станки I класса можно отнести к специальному отрезному оборудованию. При этом они характеризуются самой высокой стойкостью режущего инструмента и, соответственно, низкой стоимостью одного реза.

Ленточнопильные станки второго класса

Ленточнопильные станки II класса – самая востребованная группа станков. Они используются на заготовительном производстве, для которого использование оборудования первого класса не является необходимым и способны резать цветные металлы, легированные и нержавеющие стали, часть жаропрочных сталей и легкообрабатываемых титановых сплавов, т.е. те материалы, которые можно обрабатывать с помощью биметаллических ленточных пил с шириной ленточного полотна не менее 20 мм.

По конструктивному исполнению это консольные, одностоечные и двухстоечные станки. Большинство таких станков позволяют разрезать заготовку под различными углами к её оси, поэтому они относятся к универсальному оборудованию. Но меньшая жесткость конструкцию, более низкая мощность электропривода и упрощенный дизайн ограничивают практическое применение.

По степени автоматизации станки этой группы изготавливаются полуавтоматическими и автоматическими.

Станки второго класса используются для нарезки в размер труб, фасонного профиля и сплошного проката, имеют высокую стойкость режущего инструмента и самый короткий срок окупаемости среди всех ленточнопильных станков. Эти станки имеют популярность их применения на заготовительных производствах машиностроительных заводов, мостостроительных предприятиях, фирмах, изготавливающих металлоконструкции.

Ленточнопильные станки третьего класса

Ленточнопильные станки III класса, в основном, это станки с консольным расположением пильной рамы (но иногда встречаются и упрощенные двух стоечные станки), Они изготавливаются в ручном, полуавтоматическом и автоматическом исполнении.

Станки этой группы используют на небольших производствах, не требующих высокой производительности, для нарезки в размер в основном труб и профильного проката. Отрезка сплошного проката занимает слишком много времени. Так, даже по сравнению со станками второго класса производительность на сплошном прокате может быть ниже в полтора-два раза. Опускание же пильной рамы под собственным весом часто приводит к вибрации полотна во время резания и резкому снижению срока службы пилы.

Ленточнопильные станки четвертого класса

К станкам IV класса относятся все бытовые и настольные станки – легкие небольшие по размерам и массе для мобильности, предназначенные распиливать сплошные заготовки диаметром до 50 мм. Применять их в каком бы то ни было производстве категорически не рекомендуется, так как ресурс этого оборудования не выдерживает никакой критики при сравнительно высокой стоимости.

Станки предназначены для отрезки заготовок от случая к случаю, в условиях работы на объекте, когда пилить ножовкой уже непроизводительно.

Станки не оснащены системой подвода охлаждающей жидкости (СОЖ), что снижает стойкость ленточных полотен, жесткость 13-мм полотен также низкая, слабый двигатель не позволяет выполнять длительную обработку.

- Астраханский станкостроительный завод – двухстоечный полуавтомат Аллигатор-900

- Барановичский станкостроительный завод БЗС Атлант – двухстоечный автомат БЗС5001

- Краснодарский станкостроительный завод Седин (Седин-Шисс СП) – двухстоечный автомат КСА8532

- Кимрский машиностроительный завод – двухстоечный автомат СКА8550

- Подолье Станкоторговый центр г. Москва – двухстоечный автомат СЛП-8535

- РусРеза г. Волгоград – консольный ручной Реза-350

- Роста г. Воронеж – двухстоечный автомат СРЗ-200

- Станкостроительный завод им. Кирова г. Минск – двухстоечный автомат МП6-1920-001

- Эксен (Exen) Группа Компаний г. Нижний Новгород – двухстоечный автомат 8Б550Д. 8Б800Д

- Автом (Avtom) г. Екатеринбург – полуавтомат Автом ЛП

Лидерами в производстве отрезных ленточнопильных станков являются Тайвань, Германия, Италия, Испания. Наибольшую популярность получило отрезное оборудование станкостроительных фирм Danobat (Испания), Kasto Maschinenbau (Германия), Behringer (Германия), Amada (Япония), FMB (Италия).

Основные параметры ленточнопильных станков

- Основные параметры

- Угол поворота пильной рамы, (тисков, стола)

- Скорость движения полотна, м/мин

- Размер пильного полотна, мм

- Диаметр шкивов, мм

- Максимальное число шагов подачи заготовки в автоматическом режиме

- Максимальный шаг подачи заготовки в автоматическом режиме, мм

- Минимальный шаг подачи заготовки в автоматическом режиме, мм

- Габариты станка, мм

- Габариты в упаковке, мм

- Масса, кг

- Максимальные размеры заготовки

- Максимальный размер сплошной заготовки, круг 90°, мм

- Максимальный размер сплошной заготовки, круг 45°, мм

- Максимальный размер сплошной заготовки, круг 60°, мм

- Максимальный размер сплошной заготовки, квадрат 90°, мм

- Максимальный размер сплошной заготовки, квадрат 45°, мм

- Максимальный размер сплошной заготовки, квадрат 60°, мм

- Максимальный размер сплошной заготовки, прямоугольник 90°, мм

- Максимальный размер сплошной заготовки, прямоугольник 45°, мм

- Максимальный размер сплошной заготовки, прямоугольник 60°, мм

- Электрооборудование

- Мощность привода главного движения (привода пилы), кВт

- Мощность двигателя очистки пильного полотна, кВт

- Мощность привода гидравлического агрегата, кВт

- Мощность двигателя транспортера стружки, кВт

- Мощность насоса СОЖ, кВт

- Общая потребляемая мощность, кВт

Ленточные пилы для резки металла:

- Углеродистые ленточные пилы для резки легированных и нелегированных сталей

- Биметаллические ленточные пилы для тяжелых режимов резания

- Твердосплавные ленточные пилы для резки труднообрабатываемых металлов – чугунное литье, сплавов с высоким содержанием никеля и титана

- Алмазные ленточные пилы для резки абразивных материалов

Полезные ссылки по теме

Каталог обрабатывающих центров

Каталог-справочник ленточнопильных станков

Рубикон, ООО © 2016 http://stanki-katalog.ru

stanki-katalog.ru