- Проходной, отрезной и расточной резец для токарного станка по металлу: особенности и применение

- Виды резцов. Назначение токарных резцов по металлу

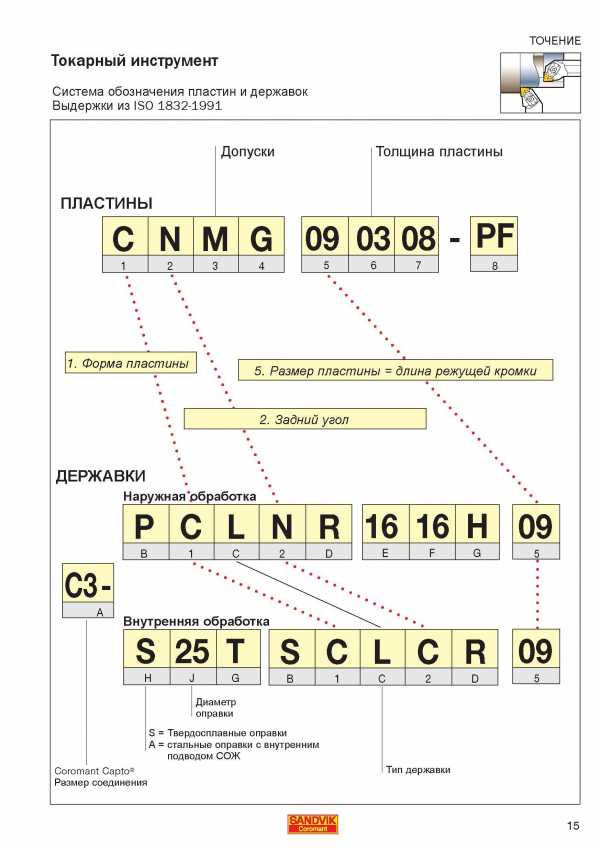

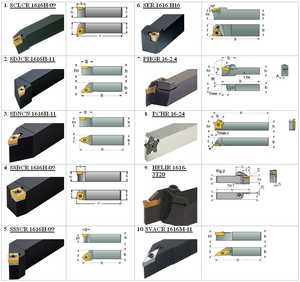

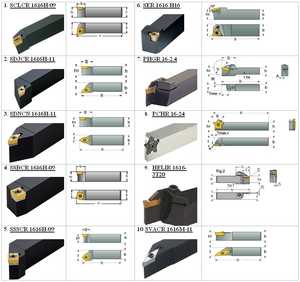

- Обозначение резцов по ISO Система кодирования сборного режущего инструмента по международному стандарту Токарные державки со сменными режущими твердосплавными пластинами Система крепления Тип по главному углу в плане Размеры Словарь Lab2U

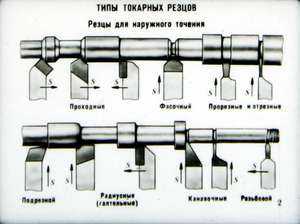

- Классификация всевозможных видов токарных резцов по металлу для станков

- Резцы из твердых сплавов | Токарные резцы по металлу

- Подробно рассмотрим виды токарных резцов по металлу и дереву.

- Классификация существующих видов токарных резцов по металлу |

Проходной, отрезной и расточной резец для токарного станка по металлу: особенности и применение

Для работы на токарных станках устанавливается специальный инструмент, который называют резцом. Существует довольно большое количество его различных разновидностей, каждый подходит для проведения тех или иных работ. Кроме этого, классификация проводится по показателям допустимых режимов резания. Рассмотрим резцы для токарного станка по металлу подробнее. Основная классификация заключается в предназначении. По данному критерию выделяют несколько разновидностей инструмента.

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

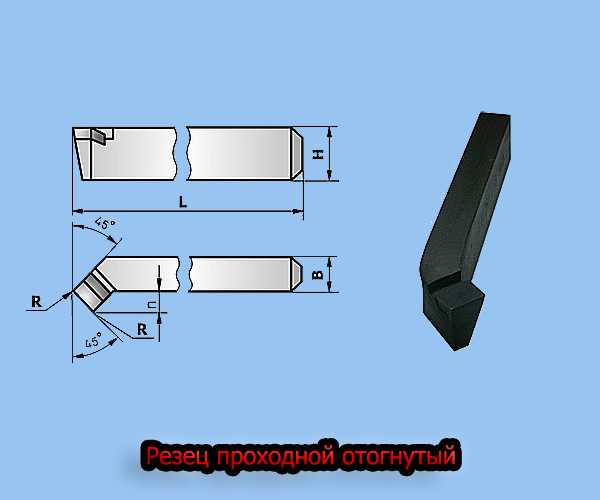

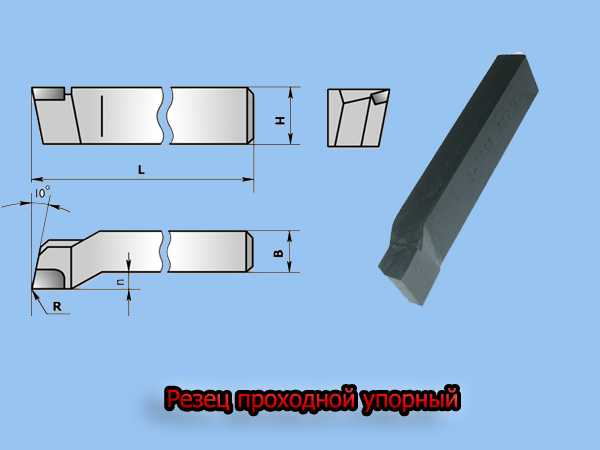

Проходной упорный

Довольно часто используется резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

Некоторые производители выполняют его с отогнутой основной частью. Среди других особенностей отметим:

- длина державки может существенно отличаться. Инструмент по этому показателю подбирается в зависимости от того, какой диаметр у заготовки и где он будет применяться;

- режущую кромку изготавливают из твердого материала. Встречаются варианты исполнения со сменными наконечниками, которые изготавливаются из высокопрочных металлов.

Проходной упорный режущий инструмент сегодня встречается практически в каждой мастерской.

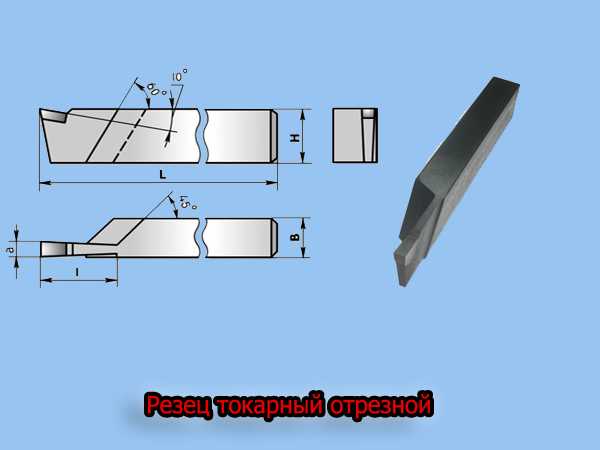

Отрезной

Сегодня резец отрезной есть практически в каждом цеху. Конструктивные особенности инструмента позволяют проводить отрезание заготовки под прямым углом. Кроме этого, инструмент применяется для получения канавки различной глубины. Среди особенностей отметим нижеприведенные моменты.

- Характерная черта заключается в тонкой ножке. Она позволяет уменьшить количество снимаемого материала при работе, что ускоряет процесс отрезки.

- На тонкую ножку напаиваются пластины из твердого сплава, что позволяет выполнять обработку на достаточно большой скорости.

- Выделяют две основные разновидности отрезных резцов: право- и левосторонние варианты исполнения.

- Классификация также ведется по размеру державки.

Отрезной инструмент практически не заменить. Его можно применять и для чистового прохода по торцевой поверхности.

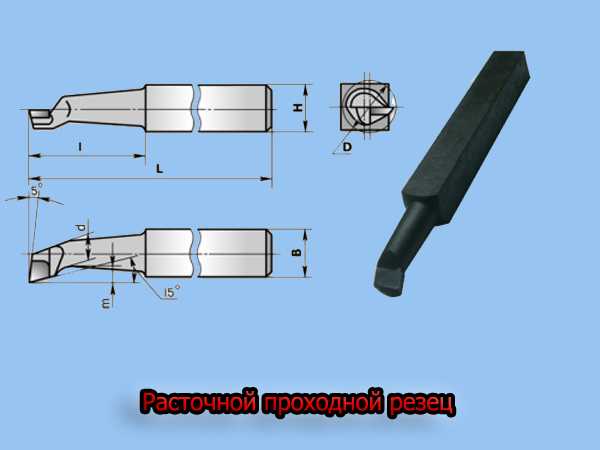

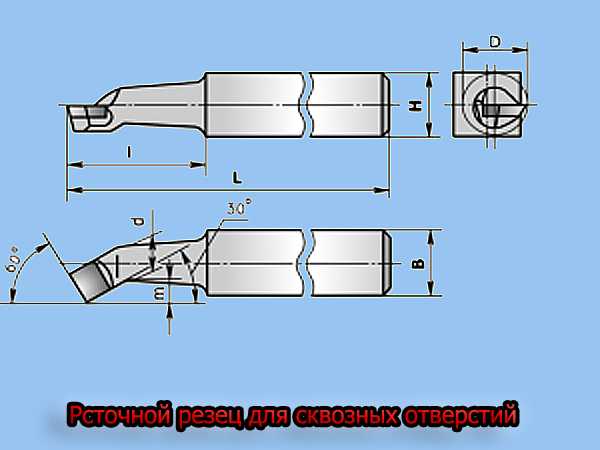

Расточной

Для обработки глухих отверстий может применяться расточной резец. Обработка подобного типа возможна по причине особого изгиба рабочей части. Важным моментом назовем то, что максимальный диаметр отверстия зависит от размера державки. Длина может варьироваться в пределе от 170 до 300 мм. При изготовлении державки и режущей части могут использоваться различные металлы для придания особых эксплуатационных качеств.

Классификация по конструктивным особенностям

Следует учитывать, что классификация режущего инструмента также проводится по конструктивным особенностям. Согласно ГОСТ выделяют следующие типа режущего инструмента.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.- В последнее время встречается большое количество вариантов исполнения, которые имеют напаянные пластины из твердого материала. Резцовые держатели в этом случае фиксирует дешевый материал, а рабочая кромка представлена высокопрочным материалом.

- Резцы со съемными твердосплавными пластинами можно назвать самым дорогим вариантом исполнения. Крепление пластины проводится при помощи специальных винтов или прижимов. Фасонный резец со сменной пластиной всегда применяется намного реже.

Самодельный вариант исполнения зачастую цельный, так как он прост в изготовлении. Маркировка, нанесенная на державке, определяет то, какие материалы используются при изготовлении. Классификация проводится по виду проводимых работ:

- чистовые;

- черновые;

- получистовые;

- тонких технологических операций.

На видео можно встретить примеры токарных работ с применением практически всех разновидностей режущего инструмента. Наиболее важным моментом назовем то, какой именно материал применяется при изготовлении основной и режущей части.

instrument.guru

Виды резцов. Назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

Они разделяются на следующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

Расточной резец для сквозных отверстий

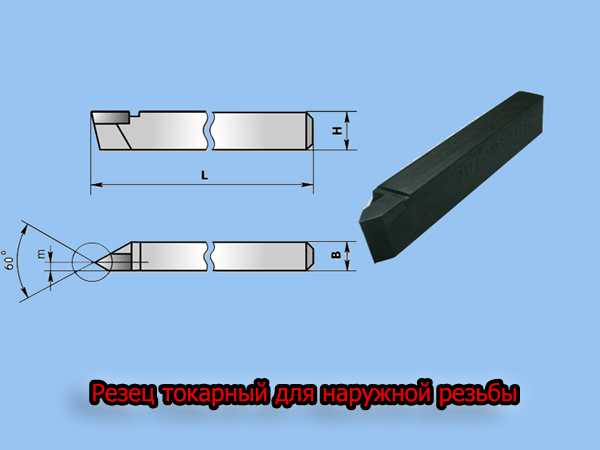

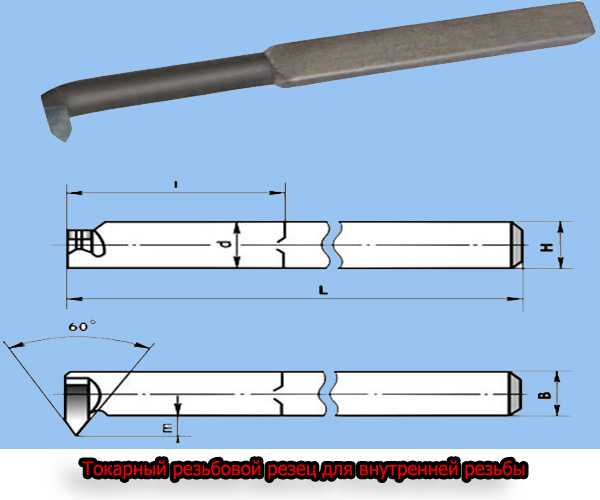

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

Отрезной токарный резец

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО!!!

С вами был Андрей!

mextexnologii.ru

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | ||||||||

| Подборка ссылок иллюстрированных из промышленных каталогов | ||||||||

| 1229 Дюймовая и метрическая системы обозначения и маркировки токарных резцов с призматическими хвостовиками и разъемами Coromant Capto для наружного точени | 1230 Дюймовая и метрическая системы обозначения токарных державок с призматическими хвостовиками и хвостовиками Coromant Capto для наружного точения Продол | 1231 Система кодирования расточных токарных оправок и расточных резцов с хвостовиком Coromant Capto со сменными режущими пластинами Варианты нотаций для дю | 1232 Система обозначения расточных токарных оправок и расточных резцов с хвостовиком Coromant Capto со сменными режущими пластинами Продолжение Форма пласт | 17 Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из ISO 1832-1991 ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины | ||||

| 66 Международная Организация по Стандартизации ISO установила правила обозначения режущего инструмента для точения Если основные характеристики инструмента | 67 В обозначении сменных режущих пластин и токарных державок существуют некоторые различия Ниже приведены два примера обозначения широко распространенной де | 68 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 1 Первая буква шифра определяет способ закрепления режущей пластины на корпусе д | 69 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 2 Если четвертая буква N то это значит что пластина без задних углов и для созда | 70 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 3 Размер державки характеризуется поперечным сечением хвостовика высотой (h) и ш | 71 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 4 Длина режущей кромки (I) определяется размером пластины и ее формой которые в | |||

| 47 Стандартная система обозначения наружных токарных державок с режущими сменными неперетачиваемыми пластинами Основные характеристики Способ механического | 48 Международная система кодирования токарных наружных державок с неперетачиваемыми режущими сменными пластинами Продолжение Высота хвостовика Ширина хвосто | 142 Стандартная система кодировки расточных токарных державок со сменными режущими пластинами Тип хвостовика Диаметр Способ механического крепления Главный у | 250 Система обозначения по ISO токарных резцов с механическим креплением сменных режущих пластин РАСШИФРОВКА ISO КОДА ТОКАРНЫЙ ИНСТРУМЕНТ ДЛЯ НАРУЖНОЙ ОБР | 282 External turning tools identification Международная стандартная система индентификации токарных резцов и державок с режущими сменными пластинами дл | 348 Международная стандартная и принятая японской компанией Митсубиси системы обозначения расточных оправок со сменными многогранными режущими пластина | |||

| 75 Международная система обозначения токарного сборного инструмента для наружного точения (по стандарту ISO) Наружная обработка C Зажим сверху D M Зажим | 76 Международная система обозначения по стандарту ISO токарного сборного инструмента для наружного точения Продолжение Державки WALTER TURN и WALTER CAPT | 113 Внутренняя токарная обработка Принятая система обозначения металлорежущего инструмента по стандарту ISO Тип хвостовика A Стальная державка с внутренне | 114 Внутренняя токарная обработка Международная система кодирования режущего инструмента со сменными многогранными пластинами Державки для растачивания Ра | 19 Международная система обозначения токарных резцов со сменными режущими пластинами для наружного точения Способ крепления СМП Форма Главный угол в плане Длина СИСТ | 20 Система маркировки и кодирования расточных резцов с режущими сменными многогранными пластинами для растачивания цилиндрических отверстий Общая длина Исполнение СИ | |||

| 11 Принятая система маркировки токарных резцов со сменными многогранными пластинами Часть 1 Сборный режущий инструмент с хвостовиком Capto для наружного точения Ос | 12 Принятая система маркировки токарных резцов со сменными многогранными пластинами Часть 2 Сборный режущий инструмент с хвостовиком Capto для наружного точения Ти | 13 Система присвоения алфавитно-цифрового кода расточным резцам Часть 1 Токарный инструмент со сменными твердосплавными пластинами и хвостовиком с разъемом Capto О | 14 Система присвоения алфавитно-цифрового кода расточным резцам Часть 2 Токарный инструмент со сменными твердосплавными пластинами и хвостовиком с разъемом Capto О | 15 Общепринятая система обозначения стандартных резцов ISO Часть 1 Сборный металлорежущий инструмент для наружного точения со сменными неперетачиваемыми пластинами | 16 Общепринятая система обозначения стандартных резцов ISO Часть 2 Сборный металлорежущий инструмент для наружного точения со сменными неперетачиваемыми пластинами | |||

| 17 Стандартное обозначение сборных расточных державок Часть 1 Токарный инструмент со сменными режущими пластинами для внутреннего точения с цилиндрическим хвостови | 18 Стандартное обозначение сборных расточных державок Часть 2 Токарный инструмент со сменными режущими пластинами для внутреннего точения с цилиндрическим хвостови | 129 Принятая система обозначения и кодирования токарных державок по ISO Металлорежущий сборный инструмент со сменными режущими пластинами для наружного точения Сист | 168 Международная система ISO кодирования расточных токарных оправок с режущими многогранными пластинами Тип корпуса державки Диаметр державки Длина Система креплен | 20 Международная система обозначения по ISO для наружных токарных резцов со сменными режущими пластинами ISO CODE DESIGNATION EXTERNAL TURNING TOOLS Способ кр | 21 Международная система обозначения по ISO для расточных токарных державок со сменными режущими пластинами ISO CODE DESIGNATION INTERNAL TURNING TOOLS СИСТЕМ | |||

| 94 Система обозначения токарных державок по ISO для наружного точения Буквенно-цифровой код Режущий инструмент со сменными многогранными пластинами | 92 Общепринятая схема кодирования токарных сборных резцов и резцовых головок со сменными режущими пластинами (СРП) для наружного точения Размер соединен | 93 Общепринятая схема кодирования токарных державок и резцовых головок с режущими сменными пластинами (СРП) для наружного точения Продолжение Высота дер | 170 Международная стандартная система обозначения расточных оправок и сборных резцов с режущими сменными многогранными пластинами для внутренней токарной | 171 Международная стандартная система обозначения расточных резцов и державок с многогранными режущими сменными пластинами для внутренней токарной обрабо | 848 Токарные и расточные державки Система обозначений по ISO Система крепления пластин Форма пластины Главный угол в плане Специальные исполне | |||

| 144 Часть 1 Как правильно расшифровать обозначение токарных сборных резцов со сменными режущими пластинами по каталогу Каждый символ в обозначении по каталогу отражае | 145 Часть 2 Система обозначения металлорежущего инструмента Державки токарные со сменными режущими пластинами Воспользовавшись представленной информацией о системе об | 192 Часть 1 Система кодирования сборных расточных оправок со сменными режущими пластинами Как расшифровать обозначение по каталогу Каждый символ в обозначении по ката | 193 Часть 2 Принятая система обозначения токарного расточного инструмента Расточные оправки Воспользовавшись представленной информацией о системе обозначения Вы с лег | 98 Стандартная схема шифрования обозначения токарных наружных резцов с режущими сменными пластинами Система крепления Задний угол Исполнение Высота державки Ш | 128 Стандартная система текстово-цифровой кодировки расточных оправок и резцов согласно международному стандарту ISO Тип корпуса державки Из стали с внутренним | |||

| 1631 Система обозначения токарных державок для сменных режущих пластин и расточных оправок по международному коду ISO заводскому стандарту Система креплени | 18 Токарный инструмент со сменными режущими многогранными пластинами Система обозначения пластин и державок Выдержки из ISO 1832-1991 1 ФОРМА П | |||||||

| Примеры полноразмерных страниц из промышленных каталогов | ||||||||

17 Справочник – Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент Стр.15 | ||||||||

Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из ISO 1832-1991 ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из ISO 1832-1991 ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины 03 08 PF 1. Форма пластины 5. Размер пластины длина режущей кромки 2. Задний угол ДЕРЖАВКИ Наружная обработка P C L N R 16 16 H 09 C3 – Внутренняя обработка S 25 T S C L C R 09 Диаметр оправки S Твердосплавные оправки А стальные оправки с внутренним подводом СОЖ Coromant Capto Размер соединения Тип державки SANDVIK 15 6 2 3 5 7 8 4 E F G B C 2 D 5 A H J G B C 2 D 5 ТОЧЕНИЕ Токарный инструмент | ||||||||

| | ||||||||

См.также / See also : | ||||||||

| Обозначение пластин по ISO Токарный резец Основы Способы крепления пластин | ||||||||

Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | ||||||||

lab2u.ru

Классификация всевозможных видов токарных резцов по металлу для станков

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.

Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

- токарные и строгальные, обладающих режущей частью, произведенной из быстрорежущей стали;

- токарные и строгальные твердосплавные напайные;

- токарные, имеющие механическое крепление пластин из твердых сплавов, керамики и различных сверхтвердых материалов.

Станки на которых можно использовать токарные резцы:

- токарные;

- строгальные;

- долбежные;

- револьверно-автоматные;

- специальные.

Какие бывают различия у резцов:

- прямоугольные;

- квадратные;

- круглые.

По конструктивным параметрам:

- Цельные. У данного токарного резца головка и стержень — единое целое. Резцы такого вида производятся из углеродосодержащей стали, применяемой для изготовления инструментария, или из быстрорежущих металлов, но этот металл подходит для производства некрупных резцов, используется довольно редко.

- С приварными или припаянными пластинами. Головка токарного резца имеет приварную или припаянную пластину из быстрорежущего металла или из твердого сплава. В том случае, если при выполнении спаечных работ не соблюдаются технологические условия, в скором времени начнут появляться трещины, сперва небольшие, но позже довольно внушительных размеров, что приведет к полному разрушению напаянных ранее пластин. Широко применяется на многих промышленных производствах.

- С механическим креплением пластин. Крепление пластины в головке токарного инструмента осуществляется механическим способом, который также применим для пластин, изготовленных из минералокерамики.

- Сборные.

- Регулируемые.

- Державочные.

По качеству обработки:

- Черновые. Используются только для так называемого чернового точения, при котором достаточно высока скорость резания и снимается весьма крупная в ширину стружка. Поскольку выполняемая данным токарным резцом работа трудоемкая, он очень прочен и может оставаться таковым даже при воздействии высоких температур.

- Получистовые и чистовые. Используются только для так называемого чистовой обработки уже изготовленных деталей, при котором мала скорость подачи и снимается стружка не большой толщены. К данным инструментам можно отнести проходной резец.

По принципу установки относительно обрабатываемой поверхности:

-

Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки. - Тангенциальные. В процессе работы токарный резец располагается под таким углом, который ни в коем случае не должен равняться 90 градусам, относительно оси заготовки, подвергшейся обработке. Существенно сложнее крепится и применяется на станках, которые позволяют соблюдать хорошую чистоту обрабатывания деталей. К таким станкам относятся токарный полуавтомат и автомат.

По направлению подачи:

- Правые. У данного токарного резца его главная режущая кромка расположена слева и развернута к поверхности заготовки, которую им обрабатывают.

- Левые. У данного токарного резца его главная режущая кромка расположена справа и развернута к поверхности заготовки, которую им обрабатывают.

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня. Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

-

Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры. - Подрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (обрабатывать торцы или обтачивать детали, имеющих ступенчатую форму), закрепленной на станке, имеющего поперечную подачу.

- Отрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (отрезать или протачивать кольцевые канавки), закрепленной на станке, имеющего поперечную подачу.

- Расточные. Необходимы для того, чтобы без лишних сложностей обрабатывать и расточать сквозные и глухие отверстия, а также выемки и углубления.

- Фасонные. Необходимы для того, чтобы снимать внутренние и наружные фаски различных деталей, кроме того, они прекрасно подойдут для обрабатывания фасонных поверхностей различных форм.

- Резьбовые. Необходимы для того, чтобы нарезать внутреннюю и наружную резьбу, при этом сечение может быть прямоугольное, квадратное, трапециевидное, а также круглое. К тому же они могут быть различных форм, например, круглые, прямые или изогнутые.

Как верно подобрать?

Подбирая токарный резец, необходимо руководствоваться следующими основными рекомендациями:

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Оцените статью: Поделитесь с друзьями!stanok.guru

Резцы из твердых сплавов | Токарные резцы по металлу

В 20-х годах прошлого столетия появился новый инструментальный материал – твердые сплавы, которые обладают высокой температуроустойчивостью – до 900 – 1000°С.

Твердые сплавы не содержат железа

Их основу составляют так называемые карбиды (химические соединения с углеродом тугоплавких металлов) вольфрама и титана. По своему строению металлокерамический твердый сплав напоминает шлифовальный круг. Сплав состоит из множества мельчайших карбидов, соединенных друг с другом кобальтом, который не только является своего рода цементирующим веществом, но и придает твердому сплаву вязкость.

Группы твердого сллава

Наша промышленность выпускает две группы твердых сплавов: вольфрамокобальтовые и титановольфрамокобальтовые. Сплавы первой группы состоят из карбидов вольфрама и кобальта и обозначаются буквами В К и цифрой, показывающей процентное содержание кобальта. Так, например, сплав В Кб содержит около 6% кобальта и около 94% карбидов вольфрама.

Сплавы второй группы помимо карбидов вольфрама имеют в своем составе еще карбиды титана. Обозначаются эти сплавы буквами ТК и цифрами. Цифра, стоящая после буквы Т, указывает процентное содержание карбидов титана, а цифра после буквы К – кобальта. Так, например, сплав Т15К6 содержит около 15% карбидов титана и около 6% кобальта, остальное (около 79%) – карбиды вольфрама.

В нашей стране начато изготовление и сплавов трех-карбидной группы, содержащих помимо карбидов вольфрама и титана также карбиды тантала. Такие сплавы трехкарбидной группы, как ТТ7К12 и ТТ7К15, отличаются весьма высокой прочностью и позволяют вести строгание наиболее труднообрабатываемых материалов, и в частности строгание поверхностей, полученных после сварки (по сварочному шву).

Твердые сплавы обладают высокими режущими свойствами; они не требуют термической обработки, а приобретают эти свойства в процессе изготовления.

Твердость

Одним из основных свойств твердых сплавов является их высокая твердость. Она колеблется в пределах 88- 90 HRA, тогда как твердость закаленной быстрорежущей стали равна 80-83 HRA. Такая высокая твердость позволяет обрабатывать твердыми .сплавами отбеленный чугун, закаленную сталь, стекло, мрамор и другие очень твердые материалы.

Твердость сплава зависит от содержания в нем кобальта. Чем больше кобальта, тем ниже твердость сплава. Так, сплав ВК6 менее твердый, чем сплав ВКЗ.

Карбиды титана имеют более высокую твердость, чем карбиды вольфрама, поэтому сплавы группы ТК тверже сплавов группы В К при одном и том же количественном содержании кобальта. Например, сплав Т14К8 обладает большей твердостью, чем сплав ВК8.

Твердые сплавы отличаются от других инструментальных материалов также высокой износоустойчивостью, т. е. сопротивлением, оказываемым истирающему действию стружки и поверхности резания, при этом сплавы группы ТК более износоустойчивы, чем сплавы группы В К.

Твердые сплавы обладают также высокой теплостойкостью- они сохраняют режущие свойства при нагреве до температуры ‘900-1000° С. И в этом случае сплавы группы ТК оказываются более теплостойкими, чем группы ВК.

С уменьшением в сплаве содержания карбида титана теплостойкость твердого сплава понижается. Так, сплав Т5КЮ менее теплостойкий, чем Т15К6.

Недостатки твердого сплава

Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания кобальта. Например, сплав Т15К6 более хрупкий, чем Т5К10. В связи с этим сплавы с большим содержанием кобальта применяются при черновой обработке. Низкокобальтовые сплавы используются при чистовой обработке; они обладают большей теплостойкостью и, следовательно, допускают большую скорость резания.

При равном содержании кобальта сплавы группы ВК более вязкие, чем группы ТК. Так, сплав ВКб более вязкий, чем TI5K6. Именно поэтому сплавы ВК применяются при обработке чугунов и других хрупких материалов, при резании которых отделяется стружка надлома, характеризующаяся тем, что центр ее давления на переднюю поверхность резца находится в непосредственной близости от режущей кромки, а это нередко приводит к ее выкрашиванию. Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Строгание обычно осуществляют инструментом, оснащенным твердым сплавом наиболее прочных марок- ВК8 и Т5К10, которые лучше других противостоят выкрашиванию под влиянием ударной нагрузки.

При чистовом строгании применяют и сплавы с меньшим содержанием кобальта – ВК6 и Т15К6.

Припаиваемые твердосплавные пластинки

Твердые сплавы выпускаются в виде пластинок разнообразных форм и размеров. Эти пластинки припаиваются к стержням – державкам резцов из конструкционных сталей либо же крепятся к ним механическим способом.

Как показала практика применения твердых сплавов, при строгании наблюдается выкрашивание режущих кромок резцов даже при правильном выборе геометрии их заточки и режимов резания, при этом выкрашивание появляется не при рабочем ходе в результате ударного действия в процессе резания, а при обратном, когда задняя поверхность резца скользит по обработанной поверхности детали.

В целях устранения этого недостатка применяют специальные приспособления, автоматически поднимающие резец при обратном ходе.

Похожие материалы

www.metalcutting.ru

Подробно рассмотрим виды токарных резцов по металлу и дереву.

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение.

Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка.

Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

obinstrumente.ru

Классификация существующих видов токарных резцов по металлу |

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.

Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

Станки на которых можно использовать токарные резцы:

Какие бывают различия у резцов:

По конструктивным параметрам:

По качеству обработки:

По принципу установки относительно обрабатываемой поверхности:

Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.По направлению подачи:

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня. Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.Как верно подобрать?

Подбирая токарный резец, необходимо руководствоваться следующими основными рекомендациями:

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Источник

stroymaster-base.ru

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше. Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки. Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.