- Каширование МДФ фасадов – Мастерская МДФ

- МДФ ламинированный,облицованный пленкой, ЛМДФ односторонний, ЛМДФ двухсторонний, кашированный МДФ

- что это и как сделать самому

- Каширование плит ДСП, ДВП и МДФ, цена – Дизайн-Колор – МДФ, ДСП, ЛДСП, ПВХ

- Что лучше МДФ, ЛДСП или КДСП?

- Кашированная ДСП – Мебельная фабрика «БОЛИВАР»

- Производство облагороженной МДФ

Каширование МДФ фасадов – Мастерская МДФ

Каширования (ламинирование) МДФ фасадов позволяет значительно снизить стоимость их изготовления, так как купить ламинированную плиту МДФ обходится предприятию более чем в 2 раза дороже, чем обклеить бумагой непокрытую плиту.

Каширование (ламинирование) МДФ фасадов – это процесс покрытия черновой, необработанной поверхности заготовок деталей МДФ облицовочной бумагой или пленкой для улучшения внешнего вида внутренней стороны фасадов или столешниц. Данный метод применяется, если производство фасадов МДФ использует не ламинированные панели МДФ для снижения себестоимости готового изделия.

Каширование (ламинирование) МДФ деталей производится, как правило, наиболее эффективным и простым способом, с использованием доступных средств. В данном случае лучшее оборудование для каширования МДФ фасадов это имеющийся мембранно-вакуумный пресс.

При помощи валика из поролона на поверхность изделия наносится клей типа ПВА. Из рулона облицовочной бумаги отрезается кусок по размеру на 1-2 см шире самой детали. Промазанные клеем МДФ фасады укладываются на бумагу на рабочей поверхности пресса и накрываются силиконовой мембраной.

После включения вакуума излишки клея выдавливаются, что способствует его быстрому схватыванию. Для ускорения процесса склеивания можно включить нагрев и поддерживать на поверхности пресса температуру 40-50 °С. При этом следует учитывать, что чрезмерный перегрев может деформировать детали.

В зависимости от того, какой выбран клей для каширования, время процесса закладки может занять от 15 минут до 1 часа.

После снятия деталей лишняя бумага или пленка для ламинирования МДФ срезается. Для этого по углу обклеенной кромки проводят тупой стороной ножа так, чтобы подогнуть бумагу. Затем по месту сгиба ее срезают острым ножом, и слегка зачищают срез наждачной шкуркой.

Если в процессе каширования (ламинирование) МДФ фасадов будут использованы другие облицовочные материалы или клеи, то, во избежание деформации или отклеивания облицовки следует помнить, что покрытие пленкой ПВХ в дальнейшем будет сопровождаться нагревом деталей.

Читать далее…

mastermdf.ru

МДФ ламинированный,облицованный пленкой, ЛМДФ односторонний, ЛМДФ двухсторонний, кашированный МДФ

Золотое Дерево ООО “ТИСС” предлагает Вам облицованное МДФ (или ДВП) изготовленное методом ламинирования или каширования различными декорами плёнок известных производителей: Фляйдерер Граево (Pfleiderer Grajewo), Шатдекор (Schattdecor), Импресс (Impress), Имавэлл (Imawell), Маза (Masa-Decor). Готовый продукт будет еметь название ламинированное МДФ (ДВП) или кашированное МДФ (ДВП).

МДФ ламинированный (ЛМДФ) изготавливается следующим образом. Для основы берется мебельное шлифованное МДФ первого сорта. Далее лицевую поверхность МДФ основы облицовывают (ламинируют) пленками на основе темореактивных полимеров.

МДФ кашированный (КМДФ) изготавливается тремя способами: холодным, теплым и горячим.

Теплое каширование – клей наносится на предварительно подогретую поверхность плиты, что способствует испарению из него влаги и ускорению процесса отверждения.

Холодное каширование применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением клея ПВА. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху.

При кашировании используется готовая пленка с финиш-эффектом (гладкая, шагрень, поры дерева) пропитанная акрилатно-конденсатными смолами.

ВЫВОД о облицовывании: кашированные плиты уступают ламинированным по ряду показателей, влияющих на долговечность продукции: износостойкость, устойчивость к воздействию высоких температур, влагостойкость и т.д.

При ламинировании декоративное покрытие создается во время прессования за счет химических процессов и неотделимо от плиты основы. Толщина: 3мм, 4мм, 6мм, 8мм, 10мм, 12мм, 16мм, 18мм, 19мм, 22мм,24мм, 25мм, 30мм Цена на МДФ ламинированное (ЛМДФ) и МДФ кашированное (КМДФ) …. Декоры (цвета) ЛМДФ, КМДФ .. |

Цена на ЛМДФ поверхность “поры дерева”

zd77.ru

что это и как сделать самому

На сегодняшний день ДСП – один из самых экономичных материалов, применяемый при изготовлении предметов интерьера. При правильном оформлении и конструировании мебель из него выглядит как отличная имитация изделий из натуральной древесины. Но обычная плита выглядит достаточно неказисто, поэтому несколько десятилетий назад придумали способы облицовки поверхности ДСП декоративными материалами.

Технология каширования ДСП и МДФ

Одним из способов облицовки поверхности ДСП является процесс его каширования. В переводе с немецкого языка («kaschieren») обозначает «оклеивание бумагой». Данная технология подразумевает процесс нанесения и закрепления на облицовочную поверхность непрозрачной пленки методом склеивания или припрессовывания двух поверхностей (лайнера и основы). С помощью специального кашировального оборудования к основе приклеивается предварительно подготовленная бумага, картон, меламиновая пленка для облицовки или фольга. Таким образом покрывают древесностружечные плиты, MDF, оклеивают оконные профиля пленкой ПВХ, изготавливают кашированный картон в производстве полиграфической продукции.

Каширование МДФ – это процесс покрытия необработанной поверхности МДФ пленкой или облицовочной бумагой для улучшения внешнего вида внутренней стороны фасадов или столешниц. Технология каширования ДСП и МДФ не имеет различий по используемым материалам и технологическому процессу. Стоит отметить, что изделия из МДФ обладают высокими показателями экологичности и благодаря специфической технологии производства являются более прочными в отличие от изделий из ДСП.

Различие в технологиях ламинирования и каширования

Ламинирование – технологический процесс нанесения декоративного покрытия под воздействием давления и температуры. Технология ламинирования ДСП, несмотря на дороговизну, считается более надежным способом производства ЛДСП, чем изготовление по технологии каширования.

Между процессом ламинирования и каширования ДСП есть определенное различие. Заключается оно в том, что при ламинировании декоративное покрытие создается с помощью прессования химическим путем и является составляющим плиты, а в процессе каширования готовая твердая бумажно-смоляная пленка приклеивается к плите. За счет нанесения клея кашированные поверхности получаются более мягкими и несколько уступают по прочности поверхностям, изготовленным по технологии ламинирования.

Каширование ДСП (MDF) в домашних условиях

Есть два варианта имитации технологии каширования ДСП «своими руками».

- Нанесение пленки-самоклейки на поверхность плиты. Необходимо снять слой защитной бумаги с обратной стороны пленки и приклеить ее к поверхности плиты. Важно не допускать образования пузырьков воздуха под пленкой. Убрать их можно с помощью мягкой тряпки или пластикового шпателя.

- Приклеивание полимерной пленки с использованием универсального клея. Клей наносят на плиту, выдерживают небольшой промежуток времени, а после аккуратно приклеивается пленка. Для лучшего прилегания стоит придавить прессом или прокатить валиком.

Из вышеперечисленных вариантов каширования ДСП (МДФ) в домашних условиях первый вариант гораздо быстрее, второй – надежнее, так как самоклейку приходится периодически подклеивать или приобретать новую, что сказывается отрицательно на семейном бюджете. Поэтому выбор за вами.

mebelvictoria.com

Каширование плит ДСП, ДВП и МДФ, цена – Дизайн-Колор – МДФ, ДСП, ЛДСП, ПВХ

Каширование – облицовывание пластей рулонными пленочными материалами с

использованием вальцовых прессов и последующим отверждением клеевого

слоя различными способами. На облицовываемую поверхность наносится клей,

а затем прикатывается вальцами облицовочный материал, который

непрерывно разматывается из рулона. После прикатывания клей может

отверждаться различными способами: просто в стопе с верхним нагружением,

в прессе и т.д. При использовании на линии каширования отвердителя

приклеивание пленки достигается сразу после её прикатывания горячими

валами.

КАШИРОВАНИЕ ПЛИТ ДСП, ДВП и МДФ

- очистка кромок и пластей детали от пыли;

- нанесение клея на пласти детали;

- удаление влаги из клеевого слоя;

- размотка пленки из рулона и ее накатывание на пласти деталей;

- разделение (разрубание) непрерывного полотна пленки в разрывах между деталями;

- повторное прикатывание пленки;

- отверждение клеевого слоя.

С учетом

того, что российским потребителям более доступны отечественные источники

информации, мы постараемся придерживаться существующего принципа

разделения, однако на примерах западноевропейского оборудования покажем и

некоторые отступления от этой условной классификации.

В

отечественных источниках информации указывается, что «теплое каширование

предусматривает промежуточный нагрев клеевого слоя для удаления из него

влаги с целью снижения времени последующего отверждения клея и снижения

разбухания верхнего слоя плиты из-за впитывания».

Хотелось бы уточнить, что в немецких источниках информации нет разделения на «теплое» и «горячее» каширование. При описании кашировального оборудования немецких фирм речь идет либо о холодном кашировании, либо о так называемом термокашировании, при котором производится предварительный нагрев самих плит перед нанесением на них клея с помощью инфракрасных излучателей (оборудование фирм “Бюркле”, “Фриц”) либо с помощью каландров (“Хюммен”), а прикатывание пленки производится нагреваемыми валами (масляный нагрев или электронагрев).

Перед станком для нанесения клея могут дополнительно устанавливаться нагреваемые до 160-180 гр. C валы (в немецкой литературе – каландры). Они вдавливают в плиту мелкие частицы, не удаленные щеточным станком, “припаивают” частично отслоившиеся стружки ДСП за счет расплавления лигнина, выравнивают температуру на поверхности и нагревают пласти для ускорения выпаривания влаги.

Традиционно считается, что при

кашировании невозможно придать поверхности плиты структурный рисунок

(имитация древесных пор, апельсиновой корки и др.), что кашированная

плита может быть только гладкой. Однако немецкое оборудование

современных линий каширования позволяет получать на выходе текстурный

рисунок.

Лидирующие позиции на европейском рынке оборудования для каширования занимают немецкие фирмы «Бюркле», «Фриц» и «Хюммен».

Установки холодного и горячего каширования, производимые фирмой “Бюркле”, обеспечивают высочайшее качество отделки.

Фирма выпускает 3 основных типа линий каширования:

- линии холодного каширования EFA

- линии термокаширования FFA II для полноформатных плит

- линии термокаширования дверей EFA T

Фирма «Фриц» специализируется на линиях термокаширования с предварительным нагревом пластей перед нанесением клея и прикатыванием пленки вальцами с внешним электронагревом.

При кашировании с использованием клеев-расплавов EVA производится также подогрев облицовочного материала, улучшающий адгезию и позволяющий повысить производительность.

В основу классификации линий каширования «Фриц» положен тип используемого клея.

Соответственно выпускают 4 основных вида линий каширования:

- для дисперсионных клеев

- для мочевинно-формальдегидных клеев

- для клеев-расплавов EVA

- для полиуретановых клеев-расплавов

Фирма “Хюммен” специализируется на линиях каширования, работающих с мочевинно-формальдегидным клеем.

В 70-е годы фирма “Хюммен” в сотрудничестве с фирмами-производителями

клеев и мебели приступила к разработке технологии каширования с

использованием мочевинно-формальдегидной смолы. Принципиально новым

здесь было то, что клей представлял собой двухкомпонентную систему из

химически реагирующей смолы и отвердителя, нанесение которых

производится раздельно. Мочевинно-формальдегидные смолы значительно

дешевле традиционно использовавшихся клеев ПВА и обеспечивают более

высокое качество поверхности. Первая установка каширования с

использованием мочевинно-формальдегидного клея была выпущена фирмой

“Хюммен” в 1978 г.

На сегодняшний день каширование с использованием мочевинного клея является высокоэффективным способом облицовывания с годовой производительностью несколько млн. кв.м ДСП с одной установки. Фирма “Хюммен” поставляет сегодня установки с рабочей шириной от 1300 мм до 2600 мм для изготовления плит и для мебельной промышленности. Кроме того, фирмой проектируются и производятся кашировальные установки для производства стройматериалов, бумаги и пластика, а также для текстильной промышленности. На установках фирмы “Хюммен” наряду с мочевинно-формальдегидным клеем используются также клеи ПВА и различные клеи-расплавы. По вопросам цены МДФ, ЛДСП, ДСП в Москве, необходимо обратиться по телефону +7 (495) 136-63-64.

eurogroup.su

Что лучше МДФ, ЛДСП или КДСП?

В 21 веке большим потребительским спросом пользуется мебель из ДСП. Древесно-стружечная плита – это уникальное изобретение немецкого предпринимателя Макса Химмельхебера, которое сделало жизнь обычных людей комфортной и позволило сберечь до 60% древесины, которая шла на утилизацию. Это не только забота о людях со средним достатком, но и образцовый пример бережного отношения к природным ресурсам.

Мебельные фабрики уже давно изготавливают корпусную, мягкую и кухонную мебель из ЛДСП, КДСП и МДФ. Эти материалы по некоторым характеристикам имеют схожие с натуральной древесиной свойства, а по некоторым параметрам даже превосходят ее.

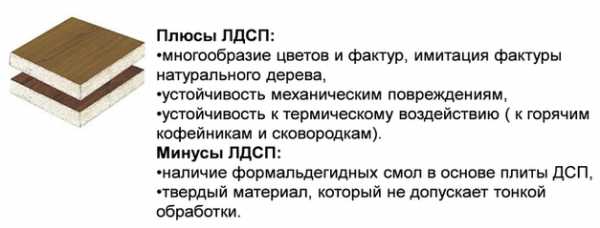

Мебель из ЛДСП

Мебель из ЛДСП

ЛДСП – это ламинированная ДСП. При помощи ламинации ДСП улучшает свои свойства: становится более прочным и водостойким, что не скажешь об обычном ДСП.

Мебель из КДСП

КДСП – это кашированное ДСП. Разница между ЛДСП и КДСП состоит лишь в технологии нанесения декоративного покрытия: при кашировании оно приклеивается на ДСП, а при ламинировании – создается во время прессования за счет химических процессов и неотделимо от плиты-основы. Эксплатуационные свойства и характеристики одинаковые, но ЛДСП наиболее влагостойкое. Поэтому КДСП значительно дешевле и ЛДСП, и МДФ.

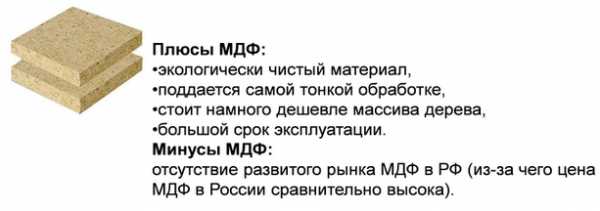

Мебель из МДФ

МДФ – это мелкодисперсная фракция дерева. Структура МДФ однороднее, а прочность вдвое выше, чем у ЛДСП. И он лучше себя ведет во влажной среде, устойчивее к возгоранию. Но по стоимости дороже, чем ЛДСП.

Плюсы и минусы мебели из ЛДСП и мебели из МДФ

ЛДСП и МДФ – современные материалы, которые имеют как свои плюсы, так и свои минусы. Рассмотрим эксплуатационные свойства по основным параметрам – влагоустойчивость, безопасность, прочность, эстетичность, стоимость.

Влагоустойчивость

Структура ЛДСП больше подвержена проникновению влаги, чем МДФ. Почему так происходит? Из-за плотности плит, но это вовсе не означает, что МДФ совсем не боиться влаги.

Безопасность

ЛДСП более токсична, чем МДФ. Концентрация формальдегидов (Е 240) в ДСП выше, но в МДФ формальдегиды также присутствуют. Допустимым и безопасным материалом для изготовления мебели служат плиты, соответствующие ГОСТ 10632-2014. При выборе мебели для дома учтите, что российский ГОСТ предъявляет намного выше требований, нежели европейский. А значит предпочтение лучше отдать мебели российского производства. Мебельные фабрики, с которыми сотрудничает наш интернет-магазин имеют ВСЕ сертификаты качества и безопасности. Сертификаты можно найти на официальных сайтах, к примеру Stolline, либо обратившись к нам, мы вышлем или предоставим их по запросу.

Прочность

У МДФ выше плотность в 2 раза, чем у ЛДСП. МДФ можно фрезеровать, делать наклонные отверстия. Материал лучше «держит» крепежные элементы.

Эстетичность

Цветовые решения как у МДФ, так и у ЛДСП стоят на одной нише – возможен любой цвет, по желанию клиента. А что касается изгибов и форм, то только из МДФ можно изготовить гнутые фасады.

Стоимость

МДФ заметно дороже, что обусловлено качественными параметрами материала. Однако, если судить по сроку службы, то МДФ служит дольше ЛДСП.

25.10.2017г.

mebel-eu.ru

Кашированная ДСП – Мебельная фабрика «БОЛИВАР»

Многие производители мебели используют в качестве основного материала кашированную древесностружечную плиту. Как правило, такие изделия имеют низкую стоимость и обладают привлекательным внешним видом. Но всё ли так хорошо? Давайте ознакомимся с технологией каширования, а также поговорим о достоинствах и недостатках ДСП, обработанной этим методом.

Что такое каширование?

Каширование – это процесс покрытия облицовочной поверхности, с нанесенным на нее заранее клеем, рулонным материалом в виде цельного полотна. Сначала полотно прикатывается вальцами, благодаря чему клей оставляют затвердевать. Это может происходить в емкости с грузом сверху, в холодном пакетном прессе или в обогреваемом короткотактном прессе. Последний способ затвердевания клея называется методом «Quickstep». Процесс каширования происходит при давлении 5-7 МПа и температурном диапазоне 20-150°С.

Каширование – это процесс покрытия облицовочной поверхности, с нанесенным на нее заранее клеем, рулонным материалом в виде цельного полотна. Сначала полотно прикатывается вальцами, благодаря чему клей оставляют затвердевать. Это может происходить в емкости с грузом сверху, в холодном пакетном прессе или в обогреваемом короткотактном прессе. Последний способ затвердевания клея называется методом «Quickstep». Процесс каширования происходит при давлении 5-7 МПа и температурном диапазоне 20-150°С.

Виды каширования:

- горячее (термокаширование),

- холодное,

- с использованием плоских прессов,

- с использованием вальцовых прессов.

Процесс получения кашированной ДСП

Кашированной ДСП называют плиту, на которую нанесен клеевой состав и бумажно-смоляная пленка. Она встречается с отделкой лаком и без нее. Пленки на основе бумаг, используемые для отделки древесностружечной плиты, пропитаны смолами с пластификаторами (акриловыми эмульсиями). Такая пропитка дает возможность готовую плёнку смотать в рулон, что очень удобно при транспортировке. Кашированная ДСП иногда облицовывается пленкой с нанесенным на нее лаком, который выдерживает температуру затвердевания клея.

Способ облицовки плиты для потребителя не должен иметь значения, главное, чтобы она была сделана качественно. Каширование и ламинирование ДСП принципиально отличаются между собой тем, что в первом случае декоративное покрытие приклеивается к плите в последний момент, а при ламинировании – создается в момент прессования посредством протекающих химических процессов, и оно неотделимо от основы.

Достоинства и недостатки кашированной ДСП

Плита с такой поверхностью имеет ряд преимуществ перед аналогами:

- дешевизна,

- простота изготовления,

- привлекательный внешний вид.

Недостатки этой древесностружечной плиты:

- низкие эксплуатационные качества,

- короткий срок службы,

- низкая износостойкость,

- потеря первоначального внешнего вида через 1 – 2 года,

- проблематична в уходе.

Как видите, кашированная ДСП имеет массу плюсов и минусов. Если ее применять во временных мебельных конструкциях, где неважна долговечность, то это отличный материал. Но следует помнить, что за такой плитой проблематично ухаживать – ее нельзя протирать мокрой тряпкой и прилагать большие усилия, подойдет лишь сухая уборка. Но выглядит первые годы плита, обработанная методом каширования, не хуже, чем ламинированная ДСП.

xn--44-6kcdf9auxw.xn--p1ai

Производство облагороженной МДФ

* Вид тиснения – мелкие поры дерева , крупные поры дерева

*Возможно производство ЛМДФ других форматов, толщин и декоров.

Контактный телефон: 8 (495) 234-59-56 Контактное лицо – Лихин Константин Николаевич

Контактный телефон: 8 (495) 77-66-3-55 Контактное лицо – Дубровская Анастасия Владимировна

Технологии облагораживания поверхности плитных материалов.

Для облицовки ДСП бумажно-смоляными пленками используют два различных процесса: ламинирование и каширование.

Принципиальное различие этих двух методов облицовки заключается в том, что при кашировании готовое декоративное покрытие приклеивается на плиту, а при ламинировании оно создается во время прессования за счет химических процессов и неотделимо от плиты-основы.

Ламинирование — это физико-химический процесс облицовки шлифованных плитных материалов(ДСтП, МДФ, ХДФ, ДВП(ТСН-30, ТСН-40), фанера) бумажно-смоляными пленками под действием температуры (140–210 °С) и давления (25–28 МПа). При этом декоративно-защитный слой на плите образуется за счет растекания смолы по поверхности плиты с последующим отверждением и образованием прочного единого покрытия «плита–смола–бумага». Процесс ламинирования позволяет улучшить не только внешний вид продукта, но и поверхностные свойства: устойчивость к истиранию, воздействию высоких температур и химических веществ.

Каширование — физический процесс облицовки плит полностью отвержденными бумажно-смоляными пленками (с отделкой без отделки лаками) с предварительным нанесением на плиту-основу клеевого состава. Условия, при которых происходит процесс каширования, значительно более «мягкие»: температура 20–150 °С и давление 5–7 МПа.

Облицовка плит бумажно-слоистыми пластиками.

Слоистые пластики — это полимерные материалы, содержащие параллельно расположенные слои наполнителя. В качестве наполнителя могут выступать — ткань, шпон, бумага и другие материалы. Основой для производства бумажно-слоистого пластика является бумага, которая помимо функций армирующего наполнителя придает конечному продукту пластичность, механическую прочность, а главное — декоративные свойства.

Основными технологическими этапами производства плит, облицованных слоистыми пластиками, являются: подготовка заготовок заданных размеров, очистка поверхности для облицовки, наклеивание и постформирование. Очистка поверхности плиты и задней части пластика производится с помощью сжатого воздуха и специальных щеток. Это необходимо для обеспечения качественной адгезии во время прессования. Наклеивание происходит посредством прямого прессования бумажно-слоистого пластика с нанесенным клеевым составом и плиты. Прессование бывает горячим, при котором используются карбамидные клеи или клеи на основе ПВА-дисперсий; и холодным, с использованием контактных клеев и клеев на основе ПВА-дисперсий.

Холодное прессование, хотя и исключает влияние температурного фактора (возникновение внутренних напряжений при склейке разнородных материалов), менее применимо из-за низкой производительности и использования больших площадей. Наиболее распространено использование умеренного нагрева (60–70 °С) с использованием ПВА-клеев. Процесс постформировния осуществляется на специальных станках, где при правильном сочетании температурного режима, скорости подачи и радиуса загиба формируется закругленная поверхность пластика.

Облицовка плит полимерными пленками аналогична облицовке декоративными пластиками, за исключением того, что для получения декоративного покрытия используется термопластичная полимерная пленка, которая прессуется на плиту с предварительно нанесенным клеевым покрытием.

Основной вид полимерных пленок, используемых для облицовки, являются пленки на основе поливинилхлорида (ПВХ), реже встречаются отделочные материалы на основе полистирола, акриловых полимеров и пр. Как правило, для облицовки плит полимерными пленками, используются те же технологические линии (например — кашировальные установки), которые используются для облицовки синтетическим шпоном или бумажными пластиками. Облицовка осуществляется как горячим, так и холодным способом, в валковых или гидравлических прессах. Преимуществом в использовании полимерных пленок является возможность облицовки профильных изделий. Вместе с тем, использование полимерных пленок для облицовки плит весьма ограниченно из-за невысоких физико-механических характеристик получаемого покрытия и низкой теплостойкости.

Облицовка плит натуральным шпоном.

Облицовывание натуральным шпоном относится к самым старым способам отделки поверхности плитных материалов из древесины. Для изготовления шпона используют следующие породы деревьев — клен, березу, ольху, ясень, грушу, дуб, вишню, бук, лиственницу, орех, вяз, экзотические породы (анингре, махагони, боссе, дао и пр.). Облицовка плит натуральным шпоном осуществляется посредством приклеивания последнего на плиту основу в специальных прессах. Для облицовки натуральным шпоном допустимо использовать плиту-основу с невысоким качеством поверхности.

Окраска плит.

Окраска ДВП – это последовательное нанесение несколько очень тонких слоев лакокрасочных материалов (ЛКМ), каждый из которых в отдельности не обеспечивает укрывистости, механической прочности и водостойкости покрытия, но вместе они составляют покрытие не только качественное, но и с заданными свойствами. Возможна печать текстуры дерева. Для производства окрашенных плит используются краски на водной основе, что позволяет выпускать экологически чистую продукцию.

www.gkmedio.ru

Мебель из ЛДСП

Мебель из ЛДСП