- Как выполнить формы для колодезных колец своими руками

- Бетонное кольцо своими руками. | Весёлый Карандашик

- Формы для колодезных колец своими руками

- Формы для бетонных колец: виброформы для железобетонных изделий

- видео-инструкция по монтажу своими руками, особенности производства, фото

- Как сделать формы для бетонных колец и изготовить с их помощью кольца

- Опалубка для колец своими руками: железобетонные изделия

Как выполнить формы для колодезных колец своими руками

Автономное водоснабжение на дачных и загородных участках осуществляется использованием воды из колодца. Для формирования шахты источника необходимо от 1- до 25 железобетонных колец. Высокая стоимость изделий становится непосильной ношей для некоторых владельцев усадеб, но существует альтернатива – собственное производство. Формы для колодезных колец своими руками позволят с минимальными затратами наладить изготовление строительного материала для оборудования колодца или септика.

Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Железобетонные кольца

Железобетонные кольца

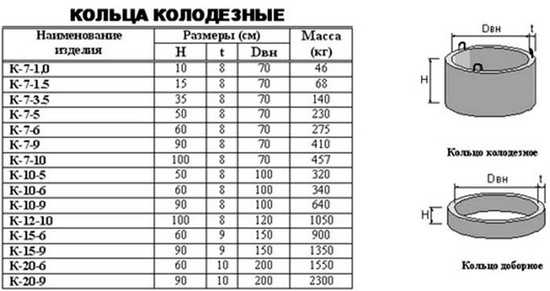

Информация. Стандарты производства железобетонных колец регулирует ГОСТ 8020-90.

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Характеристики колец с замком

Характеристики колец с замком

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части. Функция замка препятствовать сдвигу колец под давлением грунта и обеспечение герметичности.

Внимание. Железобетонные кольца с плоским торцом могут сместиться под воздействием плывуна, перекрыв до 40% ствола колодезной шахты.

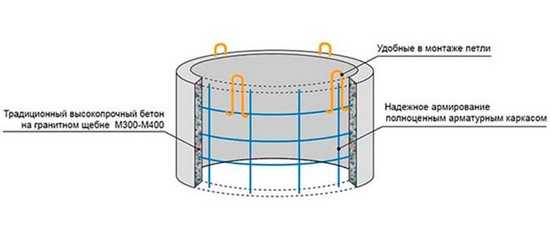

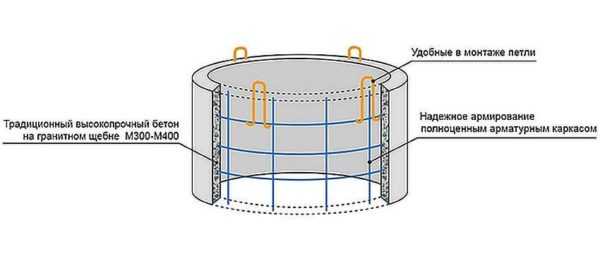

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

Конструкция кольца

Конструкция кольца

Производство колодезных колец

Самостоятельное изготовление бетонных колец экономически оправдано, если для строительства требуется около 10 изделий. Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.

Заводские стендовые колодезные кольца изготавливаются методом виброформовки. Это означает, что бетонный раствор укладывается в специальную форму и уплотняется с помощью вибрации. Без этого процесса невозможно добиться высокой прочности. Смесь из бетона и наполнителей готовится непосредственно на месте работы.

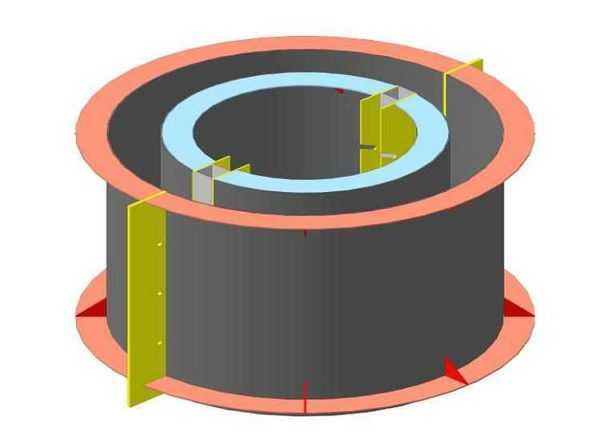

Заводскаявиброформа состоит из двух металлических цилиндров различного диаметра. Внешняя часть, усиленная ребрами жесткости, имеет закрепленный вибратор с электрическим двигателем. Агрегат способствует уплотнению бетонной смеси. К внутреннему кольцу приварен конус, выполняющий роль крышки. Оборудование отличается высокой производительностью, но и стоит не мало. Если изготовление колодезных колец это одноразовое мероприятие, то покупать оборудование не имеет смысла, лучше сделать самостоятельно.

Совет. При покупке заводской формы обращайте внимание не только на размеры, но и на возможные модификации: изготовление транспортировочных петель или сквозных проушин. От толщины металла цилиндров зависит долговечность изделия и точность геометрических размеров производимых колец.

Опалубка для колодезных колец делится на наружную и внутреннюю. Расстояние между частями будет толщиной стенок. Их величина определяется диаметром изделий:

- 70 см – 7 см, без арматуры – 12 см;

- 100 см – 8 см, без каркаса – 14 см.

Внимание. Для изготовления продукции с замком на торце потребуется более сложная форма.

Стандартными элементами комплектации являются крышка и днище. Их размеры соответствуют диаметру колец.

Каркас из проволоки для армирования колец

Каркас из проволоки для армирования колец

Размерный ряд изделий

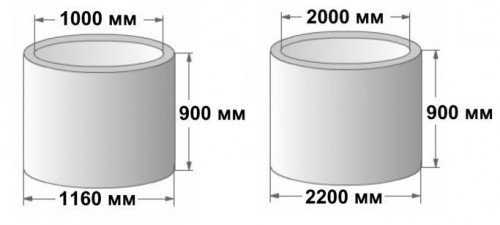

Железобетонные кольца, применяемые для монтажа смотровых, канализационных и колодцев водоснабжения, имеют несколько основных параметров: диаметр, высота, толщина стенок. Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

- Большие – изделия с диаметром 2 м, весом до 2,3 т, высотой до 90см

- Средние – внутреннее сечение 1,5 м, вес – 0,9-1,3 т, высота до 90 см.

- Малые – диаметр – 1 м, вес 600 кг, высота до 90 см.

Это популярные размеры колодезных колец, при необходимости можно приобрести или изготовить доборные элементы любой высоты и диаметра, в зависимости от индивидуальных потребностей. Прочность изделий зависит от толщины их стенок и наличия арматурного каркаса. При выборе параметра учитывают тип грунта, его склонность к сжатию и морозному пучению.

Информация. Маркировка изделий выполняется с обозначением внутреннего диаметра колец в дециметрах.

Расчет объема железобетонных колодцев

Для производства необходим такой показатель, как объем бетона, требующегося на одно изделие. Объем кольца для колодца высчитывается по формуле:

Например, для КС10-9 V=3,14x90x (582-502) V=0,24 м3.

Объем всего колодца высчитывают по формуле: V=Lx3,14xR2

L– высота конструкции, R – радиус колец.

Изготовление формы для колец своими руками

Материалы

Из каких материалов можно соорудить опалубку? Подойдут любые подручные материалы достаточной прочности, чтобы сделать несколько изделий:

- доски;

- листы или изделия из металла;

- пластик.

Деревянная опалубка

Деревянная опалубка

Металлические формы станут наиболее надежным и долговечным вариантом, такую опалубку можно в будущем сдавать в аренду. Упростит изготовление использование бочек или труб соответствующего диаметра. Сваривание отдельных листов с последующим изгибанием занимает больше времени и требует физических усилий.

Самодельная форма из металлических листов

Самодельная форма из металлических листов

Совет. Пластиковые цилиндры также приемлемый вариант, тем более емкости из полимеров продаются любых размеров.

Технология

Металлическая форма для производства колодезных колец, материалом для которой служат две бочки разных диаметров, сооружается по простой технологии:

- У обеих бочек срезается дно.

- На внутреннюю и внешнюю сторону большего изделия наносится вертикальная разметка, делящая его на две равные части.

- С помощью сварочного аппарат или заклепок с внешней стороны цилиндра крепятся металлические уголки. Они располагаются вдоль все линии разметки или тремя парами: вверху, посередине и внизу. Элементы должны располагаться точно напротив друг друга.

- В уголках сверлятся отверстия под болты, которыми будет осуществляться крепеж формы.

- Бочка разрезается болгаркой с внутренней стороны, работать следует осторожно, чтобы не задеть приваренные детали крепления.

- Следующий этап – подготовка внутреннего цилиндра. Бочка меньшего размера также размечается вертикальными линиями.

- По разметке привариваются уголки для последующего соединения частей. В этом случае они размещаются с внутренней стороны цилиндра.

- Бочка разрезается с наружной стороны.

- Для удобства к цилиндрам приваривают ручки – к внешнему снаружи, к внутреннему – изнутри.

Внимание. Внутренний цилиндр делится на одну и две трети, меньшая деталь при разборке опалубки легко убирается внутрь.

Изготавливая колодезное кольцо своими руками, нельзя забывать об элементах для его перемещения. Это могут быть монтажные петли из металла, соединенные с арматурным каркасом или сквозные отверстия. Второй вариант более приемлем, ведь при монтаже колодцев петли приходится срезать. Чтобы появились проушины для строп, в форме вырезают отверстия и вставляют деревянные круглые чурки толщиной 4-5 см.

Приготовление бетонного раствора

Чтобы бетон получился высокого качества, необходимо соблюдать рекомендуемые пропорции ингредиентов. Расчет долей ведется, ориентируясь на основу — цемент:

- песок 2:1;

- гравий 3:1, 4:1;

- вода – 0,5-0,7.

Гравий предварительно замачивают в воде. Первыми смешивают песок и цемент, затем доливают воду. После перемешивания раствора засыпают гравий.

Совет. Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Производственную площадку размещают вдали от солнечных лучей, под навесом. Быстрое высыхание влаги из бетона уменьшает его прочность. Работать над изготовлением колец для колодца любого диаметра лучше при температуре не ниже +80.

Бетономешалка для раствора

Бетономешалка для раствора

Технология производства колец

Для производства потребуются следующие материалы:

- цемент М400;

- песок;

- гравий;

- мелкофракционный щебень;

- вода;

- металлическая арматура или проволока 6-10 мм.

Для проведения работы по изготовлению колодезных колец необходима ровная площадка, важно установить форму по уровню. Перечень оборудования для производства железобетонных изделий включает:

- разъемную форму;

- бетономешалку;

- вибратор для бетона;

- подъемное устройство.

Перед началом работы собирается каркас из арматуры, для этого используется сварка или проволока. Дальше процесс идет в следующей последовательности:

- На ровной площадке или металлической подставке устанавливает форма. Расстояние между внутренней и наружной частью выставляется по толщине стенки. Следует проверить, чтобы по всему периметру был одинаковый промежуток. Половинки внутреннего и наружного цилиндров стягиваются между собой с помощью болтов, вставленных в отверстия приваренных уголков.

- Устанавливаются распорки между цилиндрами. Это могут быть металлические шпильки или деревянные клинья, размещенные на 2/3 высоты конструкции.

- Бетон закладывается в форму, если уплотнение производится вибраторами, то до самого верха. В случае использования подручных средств (металлического стержня или ручки от лопаты), то уплотнение производится через каждые 20 см слоя раствора.

- При достижении уровня распорок, их вынимают, а смесь накладывают до краев.

- Верх раствора тщательно разравнивают мастерком, ведь это будет стыковочный торец.

Кольцо, изготовленное в кустарной форме

Кольцо, изготовленное в кустарной форме

Информация. Заменой вибрационного механизма, устроенного в стенках заводской формы, является погружной вибратор. Это устройство должно иметь насадку, достающую до дна изделия. Работать с ним нужно осторожно, чтобы не повредить наконечник об арматуру. Благодаря высокой частоте колебаний устройства бетон становится однородным, освобождается от пузырьков воздуха и лишней влаги.

Бетон остается в форме от 1-4 дней, в зависимости от температуры и влажности. Разборка опалубки начинается с внутреннего цилиндра, затем открывается внешняя часть. Использовать или перемещать кольцо нельзя от 7 до 14 дней. В этот период бетон набирает прочность. В благоприятных условиях – при высокой влажности и температуре +200 время созревания сокращается до минимума.

Формы для изготовления колодезных колец являются достаточной простой конструкцией. На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

Не забудьте оценить статью:

Загрузка…otepleivode.ru

Бетонное кольцо своими руками. | Весёлый Карандашик

У каждого домовладельца рождаются желания по благоустройству своего жилья и территории, на которой размещаются личные владения. Важное место среди общих планов занимает желание быть независимым от общих коммунальных систем регионального муниципалитета, или благоустроить всё по-своему, если общие коммунальные системы отсутствуют.

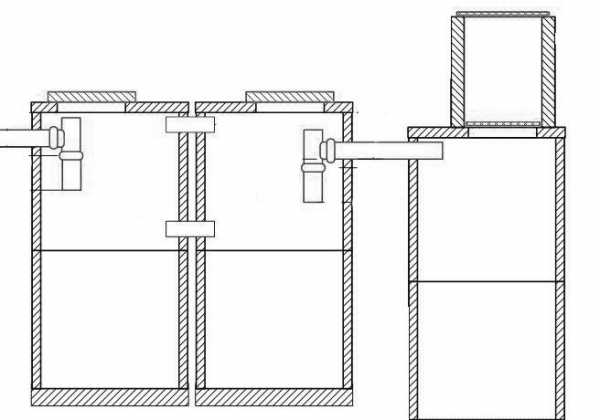

Кто откажется от личного водопровода, колодца, выкопанного своими руками или оборудованного септика, который не только принимает сточные канализационные воды, но и, к примеру, вырабатывает газ для кухонной плиты?

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо.

Хорошо, когда есть условия для приобретения колец и доставки их на дом. А как быть остальным, у которых нет возможности финансовой, так и возможности с доставкой?

Можно купить готовую опалубку для изготовления колец, а можно сделать опалубку для железобетонного кольца.

В начале необходимо определиться с размерами будущих колец: диаметр, высота. Толщина, рекомендуемая повсеместно, должны быть не менее 7-10 сантиметров. И это важная рекомендация.

Технология простая и сложностей не возникает, если всё делать аккуратно и не спеша. Удачный результат получается даже у того, кто занялся этим впервые.

Как сделать опалубку для железобетонного кольца.

Для изготовления подобной опалубки можно воспользоваться ‘Cоветами от Максимыча, а можно и применить смекалку. У кого не хватает на это времени, предлагаю свой проверенный вариант, который оказался наиболее удобным для меня. Подойдёт он Вам — решайте сами.

Согласно выбранному Вами диаметру будущего кольца, подберите две металлические бочки. Выдавленные рёбра жёсткости на стенках бочек влиять на процесс изготовления колец не будут.

Можно найти нужного диаметра воздуховоды или трубы. А можно собрать цилиндры опалубки, соединяя отдельные листы друг с другом. Неплохой результат показывают опалубки, изготовленные из пластиковых бочек.

Сделать форму для бетонного кольца своими руками трудностей не представляет.

На наружной поверхности большого цилиндра будущей опалубки делаем две продольные линии-разметки, которые разметят по вертикали цилиндр на две равные части.

Далее — самый интересный момент: используем самый обыкновенные оконные или дверные навесы.

На линиях-разметках размещаем не менее двух навесов таким образом, что бы их створки располагались по краям от линии, а шарнирное соединение(изгиб навеса) располагалось поверх и вдоль самой разметки.

- Прикрепляем к цилиндру(бочке) навесы заклёпками или берём их на сварку.

- На внутренней стороне цилиндра точно копируем(создаём проекцию) линии-разметки, размещённых снаружи.

- Самым тонким отрезным кругом, установленным на шлифмашинке(болгарке), изнутри разрезаем цилиндр на две равные половины по линиям, но так, что бы не разрезать и не повредить закреплённые снаружи навесы.

- Только с одной стороны, где установлены навесы, отрезаем нижние шляпки-фиксаторы шпинделей шарнирного соединения у каждого навеса. Обратите внимание: только с одной стороны цилиндра.

- Вытаскиваем срезанные шпиндели из навесов и раскрываем получившуюся форму. Разрабатываем подвижность и сопоставимость сторон при закрытии формы. Срезанные шпиндели можно использовать для фиксации закрытия створок формы или заменить другими, подобранными по диаметру.

Следующим этапом будет подготовка внутреннего цилиндра для будущей формы опалубки.

Для этого используем подобранную по диаметру металлическую бочку или заранее подготовленный цилиндр.

- С внутренней стороны цилиндра наносим по длине две линии-разметки, расположенные друг от друга на расстоянии 1/3 длины всей окружности цилиндра. То есть разметки не делят по вертикали на одинаковые части цилиндр, а одна часть должна получиться шире другой примерно в два раза.

- На внутренней стороне(со стороны нанесённых разметок) устанавливаем(заклёпки или сваркой) навесы таким же образом, как и на большом цилиндре формы.

- Копируем линии-разметки с внутренней стороны наружу(создаём их проекцию на наружной стороне).

- Аккуратно разрезаем цилиндр по этим линиям, но так, что бы не разрезать и не повредить установленные внутри навесы.

- У размещённых на одной линии навесов срезаем головки шпинделей с шарнирных соединений.

- Вынимаем шпиндели, разрабатываем получившуюся форму и подгоняем сопоставимость сторон при её закрытии.

Теперь об особенностях опалубки.

- В готовом , собранном виде внутренний цилиндр должен быть выше наружного на 5-10см.

- Наружная форма опалубки должна легко закрываться и фиксироваться шпинделями и легко открываться наружу.

- Внутренняя форма опалубки легко открываться во внутрь.

- При освобождении кольца первым снимают внутреннюю форму. Освобождают навесы от съёмных шпинделей, складывают во внутрь меньшую половину формы и свободно вытягивают её из свежего кольца.

- Наружную форму снимают так же легко, но открыванием наружу.

Сложного нет ничего. Главное всё делать не спеша и аккуратно. Форма послужит долго не только Вам, но и Вашим друзьям и знакомым.

Техника изготовления бетонного кольца в домашних условиях.

Температура окружающего воздуха должна быть от 8*С и выше. В жару необходимо замедлить испарение влаги из уложенной смеси, так как изделие не приобретёт нужной прочности при быстром высыхании, то есть укрыть от прямых солнечных лучей и обеспечить достаточную влажность. Весь процесс происходит без какого-либо электровибратора. Только своими руками.

Цемент желательно применять свежий и созревший(не менее 30 дней после изготовления), не ниже марки М400.

- Приготовьте не жидкий раствор, состоящий из цемента (1 часть), песка (2-3 части), гравия, доменного шлака или щебня(размером не более 20мм) (4-5 частей ).

- Установите опалубку на ровный пол, деревянный или металлический поддон. У кого как получается. Можно на чистую, плотную, выровненную поверхность земли.

- В пространстве между наружным и внутренним цилиндром опалубки разместите по середине арматурную сетку. Если таковой у Вас нет, то армирование можно производить проволокой(2-6mm), укладывая её витками постепенно, с добавлением бетонной смеси в пространство между цилиндрами опалубки.

- Встречались мне кольца изготовленные без армирования, но их толщина была не менее 15 см. Такие кольца в колодцах так же служат и не один год.

- Можно установить выступающие ушки из арматурной проволоки, если Вы изготавливаете отдельные железобетонные кольца.

- В пространство между цилиндрами, по уровню выше среднего, установите распорные ограничительные деревянные клинья(что бы не сместить цилиндры при укладке бетонной смеси).

- Уложите аккуратно раствор по всей окружности в пространство между цилиндрами на высоту не более 15-25 см.

- Толстым металлическим стержнем(12-20mm) уплотните раствор по всему диаметру. Можно использовать и деревянную трамбовку(обычная палка, рукоятка от лопаты, тяпки).

- Очередной раз заполните пространство, уплотняя(утрамбовывая) бетонную смесь по кругу. Распорные деревянные клинья можно будет снять, когда уровень уложенного бетона будет выше среднего.

- Заполните всю форму и разровняйте выступающую поверхность уложенного бетона. В дальнейшем эта поверхность(как и нижняя) будет стыковочной и желательно, что бы она получилась ровной и без изъянов.

- Через 3-4 дня опалубку можно разобрать. При оптимальных температуре и влажности освободить кольцо из опалубки можно аккуратно и на следующий день. Кольцо не стоит перемещать и, тем более, перекатывать. Смесь ещё не на столько окрепла, что бы выдержать даже малые нагрузки.

- Для достижения прочности бетона в течении последующих 7 дней увлажняйте водой полученное кольцо.

- Использовать кольца можно при достижении их возраста не менее 7-10 дней и то, выдержанные при оптимальных температурных условиях и при благоприятных условиях влажности.

Кольца получаются с ровной стыковочной поверхностью, без замка. Изготовление колец с замком немного сложнее и более трудоёмкая в домашних условиях.

Поделись с другими. Возможно, они тоже ищут.

vesyolyikarandashik.ru

Формы для колодезных колец своими руками

Область применения железобетонных колец довольно обширна. Если есть необходимость сэкономить, их можно сделать своими руками. Но для этого требуются формы для бетонных колец. Покупка такого оборудования — дорогое удовольствие, для частного применения оно себя не оправдает. Но и формы тоже можно сделать самостоятельно.

Для чего нужны бетонные кольца

Чаще всего бетонные кольца нужны для устройства колодца, но также их используют при устройстве автономной канализации — делают септики или фильтрационные колодцы. Еще одна область применения — смотровые колодцы при устройстве ливневой и дренажной системы. Делают из бетонных колец даже погреба. Причем есть разные варианты — вертикальные, горизонтальные. В общем, область применения широка.

Бетонные кольца используются для строительства разных сооружений

Есть кольца разного размера под разные нужды, имеют они еще и разную толщину стенок, могут быть с армированием или без. Несмотря на такое обилие выбора, многие задумываются о том, чтобы сделать железобетонные кольца своими руками. Все дело в том, что при обустройстве участка может понадобиться не одно кольцо, и даже не десять. У некоторых только на колодец уходит больше десятка. Себестоимость изготовления железобетонных изделий намного ниже их розничной цены. Даже с учетом того что придется изготовить формы для бетонных колец. А если еще учесть еще стоимость доставки, то экономия получается очень даже солидной.

Разновидности и размеры бетонных колец для колодцев

Промышленно изготовленные бетонные и железобетонные кольца должны отвечать нормам, прописанным в ГОСТу 8020-90. Их размеры можно взять из таблице, так же как и примерный вес и цену (указана с учетом доставки по Москве).

| Наименование | Высота | Толщина стенки | Внутренний диаметр | Масса | Цена без замка/с замком |

|---|---|---|---|---|---|

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

Для изготовления изделий каждого типа должно быть две части опалубки — наружная и внутренняя. Расстояние между ними прописано в ГОСТе, зависит от размеров кольца. Для армированных колец для колодца диаметром 70 см или 100 см это 7 см и 8 см соответственно, при изготовлении колец без закладки арматуры толщина стенок намного больше — 12 см и 14 см.

Для изготовления ж б колец требуются специальные формы

Кроме разных размеров есть еще разный профиль торцевой части колец — ровный и с замком. Замок — это выступ типа гребень-паз. Называют такие кольца пазогребневыми или замковыми. Поставленные друг на друга они хорошо сцепляются, их сложно сдвинуть при боковых нагрузках, что очень важно при устройстве колодцев любого назначения. Минус этого варианта — более сложные формы для бетонных колец — необходимо сформировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используют жесткий раствор с малым количеством воды, после заливки он обязательно подвергается вибрированию. Без этого процесса добиться однородности и высокой прочности невозможно. На производстве вибраторы встраиваются в стенки форм, при частном изготовлении можно воспользоваться погружными вибраторами для бетона. Это относительно небольшие устройства, корпус которых удерживают в руках, а вибробулава опускается в бетон. Длинна этой насадки должна быть достаточной чтобы достать практически до дна кольца.

Так выглядит погружной вибратор для бетона в работе

Какой бетон использовать

Бетон для колодезных колец по прочности на сажтие используют не ниже B15 (класс M200). Состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг:

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

На выходе получается кубометр бетона. Количество воды указано для песка влажность 4%. Если песок влажный, количество воды значительно уменьшается.

Как может выглядеть форма для производства жби колец

Что надо сказать, что в обычной бытовой бетономешалке типа «груша» такой сухой бетон вы не перемешаете. Для замеса надо использовать смеситель принудительного типа. Если его нет, делать более текучий бетон. Недостаток такого решения — необходимо выдерживать бетон в опалубке некоторое время (от 4 до 7 дней в зависимости от температуры). При наличии одной формы для бетонных колец, изготовление десятка бетонных колец может растянуться на месяца. Выход — сделать раствор настолько жестким, насколько это возможно и иметь не одну пару опалубки.

Армирование бетонных колец

Можно по всем правилам связать армирующее кольцо из ребристого прутка толщиной 8-10 мм — окружности, соединенные между собой вертикальными отрезками арматуры. Количество колец арматуры зависит от высоты кольца. Оптимальное расстояние между ними — 20-30 см. При высоте колодезного кольца 90-100 см делают три-четыре пояса армирования. Вертикальные отрезки устанавливают с шагом в 30-40 см. Их привязывают специальной вязальной проволокой.

К верхнему поясу армирования можно привязать петли, за которые можно будет бетонное кольцо кантовать при помощи подъемного оборудования.

Пример армирования железобетонного кольца

При установке армирующего пояса помните одну деталь: арматура должна располагаться в толще бетона. От металла до края изделия должно быть не менее 3-4 см. Потому на рисунке выше показано, что пояса армирования находятся не на поверхности, а значительно ниже. Примерно так и надо располагать арматуру.

Арматуру можно и сварить, но лучше — связать — более прочная получается конструкция

Самодельные бетонные кольца чаще армируют готовой стальной сеткой — толщина прутка не менее 4 мм, шаг 20 см. Ее отрезают нудной высоты и длинны, загибают в кольцо, края связывают проволокой. Такое армирование несколько хуже стандартного, но вполне достаточно для придания большей прочности.

Что дает вибрирование

Процесс вибрирования повышает прочность бетона на несколько классов (без изменения рецептуры). При обработке бетона он на глазах «садиться» из него выходят пузыри воздуха, более равномерно распределяется заполнитель и цемент. Обойтись без этой процедуры не получится — стенки будут рыхлые, будут протекать и быстро разрушатся.

Гладкие и плотные стенки можно получить только если бетон вибрировать

Однако нельзя и переусердствовать — может произойти расслоение. Останавливают обработку тогда, когда усадка раствора прекратиться, поверхность станет гладкой и сверху появится цементное молочко.

Процесс изготовления

На ровную площадку или лист железа устанавливается наружная (внешняя) часть опалубки. Если изготавливается пазогребневое кольцо, вниз укладывается формирователь паза. На расстоянии 3-4 см от края опалубки выставляется армирующая сетка. Ставится внутренняя часть опалубки, фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

В установленную форму лопатами или каким-то приспособлением закидывается бетон. После того как кольцо заполнено, проводят вибрирование (в готовых формах это занимает 1-2 минуты). При необходимости (смотрят по усадке) бетон добавляют. После окончания вибрации поверхность кольца заглаживается мастерком. Если необходимо, устанавливают и вдавливают гребневое кольцо.

В промышленных условиях сразу же проводится разопалубка — для этого и используют жесткий бетон, чтобы можно было сразу же использовать комплект для изготовления следующего кольца. Для этого снимают пальцы, вынимают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Как и из чего сделать формы для бетонных колец

Заводские формы делают из листового металла, усиливают ребрами жесткости. Толщина металла — 3-8 мм в зависимости от габаритов кольца.

Формы для колодезных колец чаще всего делают из металла

Из бочек с толстыми стенками

В домашних условиях выгнуть листовой металл с требуемым радиусом кривизны совсем непросто. Намного легче найти две толстостенные бочки с разными диаметрами. Диаметры должны отличаться на 14-16 мм. В таком случае толщина стенки получится 7-8 мм. Для колодезного кольца с армированием — то, что требуется.

Чтобы проще было с формой для железобетонных колец работать, можно две половинки скрепить дверными петлями

У бочек обрезают дно, внутреннюю часть делают выше примерно на 10 см — так удобнее. Чтобы можно было снимать опалубку с готового кольца, бочки распиливают вдоль на две части. Половинки надо надежно соединять. Сделать это можно по-разному:

- приварив уголки с просверленными дырками, стягивать болтами;

- сделать «ушки» в которые забивать клинья.

Чтобы внутреннюю часть не повело, к каждой половинке надо приварить несколько распорок, которые будут удерживать стенки от искривления.

Вставив одну часть опалубки в другую, выставляют их на одинаковом расстоянии одну относительно другой (замеряя зазор по кругу). В нескольких местах сверлят отверстия — под шпильки, которыми они будут фиксироваться. Шпильки — отрезки прутка с обоих сторон которых нарезана резьба. Отверстия располагают одно напротив другого, чтобы можно было надежно зафиксировать части опалубки.

В просверленные отверстия вставляют шпильки, затягивают гайками. При не очень большой толщине стенок формы для бетонных колец, скорее всего, придется подкладывать под гайки большие шайбы или вырезанные из металла пластины с отверстием — чтобы при заливке бетона форму не погнуло.

Из листового металла

При желании можно сделать формы для бетонных колец и из полосы листового металла и деревянных брусков, которые будут придавать опалубке жесткость. Отрезаете полосу нужной длинны — по длине окружности + 10 см на соединение. Ширина полосы — равна высоте кольца + 10 см. Внизу и вверху загибаете бортики по 5 см, по краю полосы делаете такой же бортик. В боковом бортике просверливаете отверстия под стягивающие болты. Верхний бортик надрезаете каждые 20-25 см (меньше, если диаметр кольца небольшой). Теперь полосу можно согнуть — получиться кольцо. Но оно очень нестабильное — «играет». Жесткости можно придать при помощи деревянного каркаса.

Формы для бетонных колец можно сделать из листовой стали

Из бруска нарезаете куски по 20-25 см длиной. Их крепите под бортик сверлите отверстие в металле, прикручиваете на саморезы отрезки брусков. При длине брусков в 20-25 см форма получится не круглой, а многогранной. Если для вас это критично, можно сделать надрезы чаще, короче напилить бруски. Укрепить также надо высоту. Для этого тоже используют бруски. Крепить их надо почаще — чтобы стенки не прогибались.

Если умеете пользоваться сваркой, можно пойти другим путем. Кроме листового металла понадобится профилированная труба квадратного сечения. Подойжет 15*15 мм или 20*20 мм. Сначала требуется согнуть по четыре одинаковых полудуги из профильной трубы. Четыре больших — для наружной опалубки и четыре поменьше — для внутренней. К дугам приварить вырезанные полосы металла.

Как основу использовать дуги из профильной трубы

Из деревянных досок или брусков

Если с деревом работать вам проще, можно собрать формы для жб колец из древесины. Их собирают из нешироких планок, внизу и вверху фиксируют при помощи кольца. Кольцо может быть из металла, например, из согнутой профилированной трубы. Ее на трубогибе можно выгнуть с требуемым радиусом кривизны.

Формы для производства колец можно сделать из древесины

Если бондарное искусство — ваш конек, можно дуги сделать тоже из древесины. Материал не столь важен. Важна прочность и жесткость полученной формы. Обратите внимание, что бортик крепится снаружи большей опалубки и изнутри меньшей.

Важно! Чтобы снималась опалубка легко, перед заливкой формы надо смазать. Если планируете использовать бетонные кольца для колодца с питьевой водой, использовать можно подсолнечное масло. Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло).

dekormyhome.ru

Формы для бетонных колец: виброформы для железобетонных изделий

Бетонные кольца применяют в самых разных хозяйственных нуждах, в частности, с их помощью выполняется монтаж систем водоснабжения, дренажа, канализации, иногда кольца используют даже при строительстве погребов. Изготовлением бетонных колец занимаются специализированные фирмы, однако, в некоторых случаях выгодней их сделать самостоятельно. В этом нет ничего сложного, единственное, понадобятся некоторые знания и время для изготовления форм.

Металлические формы для колец из железобетона

Далее мы подробней рассмотрим, как самостоятельно сделать формы для железобетонных колец и выполнить с их помощью сами кольца.

Изготовление форм

По сути, формы (опалубка) представляет собой два цилиндра разных диаметров, один из которых устанавливается ровно посередине другого. Пространство, образовавшееся между ними, заполняется бетоном. Соответственно, от разницы диаметров зависит толщина стенок будущих колец (читайте также статью «Бетонные кольца для канализации: строим простейший септик»).

Надо сказать, что можно не заниматься изготовлением форм, а купить готовые изделия. Однако, их цена может быть довольно высокой. Поэтому целесообразней сделать опалубку самостоятельно.

Для этого в первую очередь необходимо определиться с размерами колец, т.е. такими их параметрами, как:

- Диаметр;

- Высота;

- Толщина стенок.

Размеры бетонного кольца

Существует множество вариантов изготовления опалубки, в частности можно встретить рекомендации от специалистов об использовании для этих целей деревянных досок, которые набиваются на круги нужного диаметра.

Однако, проще всего использовать:

- Металлические бочки соответствующих размеров;

- Металлические трубы;

- Воздуховоды;

- Также подойдут пластиковые бочки.

Теперь подробней рассмотрим, как изготавливается форма для бетонных колец своими руками из металлической трубы или бочки.

Наружное кольцо

Для изготовления наружной опалубки надо выполнить следующие действия:

- В первую очередь нужно нанести на цилиндр две продольные вертикальные линии, которые будут делить его на две одинаковые части.

- Далее с каждой стороны на линии разметки следует установить не менее двух оконных или дверных навесов. Их створки должны располагаться по краям линии, а шарнирное соединение – строго на линии. Прикрепить створки можно при помощи заклепок либо сварки.

- Затем с одной стороны нужно срезать нижние шляпки-фиксаторы шпинделей, что позволит с легкостью разбирать навесы.

- После этого надо спроецировать вертикальные линии на наружную сторону цилиндра.

- Далее при помощи болгарки нужно разрезать цилиндр тонким диском по намеченным линиям. Выполнять эту процедуру следует очень аккуратно, чтобы не испортить навесы.

На этом изготовление наружной стенки опалубки завершено. Теперь надо вытащить шпиндели навеса и раскрыть цилиндр. При необходимости навесы нужно смазать, чтобы форма легко открывалась.

Схема изготовления внутренней стенки

Внутреннее кольцо

Инструкция по изготовлению внутренней формы схожая с описанной выше:

- Вначале также наносятся вертикальные линии, только на этот раз они не делят цилиндр пополам, а находятся друг от друга на расстоянии 2/3 от длины окружности. Кроме того, располагаются с внутренней, а не наружной стороны.

- После этого точно также устанавливаются навесы и срезаются шляпки шпинделей, только располагаются они внутренней стороны конструкции.

- Затем следу спроецировать линии на наружную сторону цилиндра и разрезать его болгаркой.

Теперь обе формы готовы.

Особенности изготовления опалубки

При изготовлении опалубки необходимо учитывать следующие моменты:

| Внутренняя стенка | · Должна быть на 5-10 сантиметров выше наружного кольца. · Должна легко открываться вовнутрь. |

| Наружная стенка | · Должна легко открываться наружу. · При заливке должна фиксироваться шпинделями. |

Обратите внимание! При извлечении изделия из формы, в первую очередь складывается внутренняя стенка и затем вытягивается из свежего кольца. После этого разбирается наружный цилиндр.

Изготовление бетонных колец

После того, как формы будут готовы, можно приступать непосредственно к изготовлению бетонных колец.

Данная операция состоит из нескольких этапов:

- Подготовки опалубки и армирования;

- Приготовления раствора;

- Заливки формы;

- Извлечения готового изделия.

Теперь подробней рассмотрим каждый этап.

Подготовленная к заливке форма

Подготовка опалубки

Итак, прежде чем приступать к заливке, необходимо подготовить формы.

Для этого нужно выполнить следующие действия:

- Кольца следует установить на ровную площадку. Внутренний цилиндр, как уже было сказано выше, должен располагаться строго посередине наружного. Если процедура выполняется в летнее время, то формы нужно поставить в тенистое место, чтобы бетон не высох раньше времени, так как это снизит его прочность.

- Далее выполняется армирование специальной металлической сеткой, которая устанавливается посередине между цилиндрами. Если армирующей сетки нет, то можно использовать для этих целей проволоку, которая укладывается по спирали во время заливки бетона. Надо сказать, что допускается изготовление колец и без армирования, но в таком случае толщина стенок должна быть не менее 15 см.

- После этого между цилиндрами необходимо установить несколько распорных клиньев, которые предотвратят их смещение во время заливки.

Приготовление бетонного раствора

Приготовление раствора

Приготовление бетона является важным этапом, так как от него зависит прочность и долговечность изделия, а также многие другие его характеристики. Для этой процедуры понадобятся следующие материалы:

| Цемент марки не ниже М400 | 1 часть |

| Песок | 2-2,5 части |

| Гравий или щебень | 3-4 части |

| Вода | 0,5-0,7 части |

Надо сказать, что на предприятиях используют специальные виброформы для бетонных колец. Но, так как в нашем случае процесс будет происходить без каких-либо электрических вибраторов, нужно использовать пластификатор, который улучшит свойства бетона. Это особенно необходимо, если изделие будет контактировать с водой. Указания по использованию пластификатора и его дозировке имеются на упаковке.

Пластификатор для бетона

Процесс приготовления бетона выглядит следующим образом:

- В первую очередь надо смешать песок и цемент.

- Затем в сухую смесь нужно добавить воду, при этом также в состав добавляется пластификатор.

- Далее добавляется гравий. Предварительно его нужно обязательно смочить водой.

- Полученный состав следует хорошо перемешать в бетономешалке.

На фото — заливка опалубки

Заливка

Приступать к работе можно только в том случае, если температура воздуха составляет не менее +8 градусов по Цельсию.

Процедура выглядит следующим образом:

- Бетонный раствор надо аккуратно уложить по всей окружности на высоту 15-25 сантиметров.

- Далее надо утрамбовать раствор толстым металлическим стержнем. Можно использовать для этих целей и деревянную палку, к примеру, рукоятку от лопаты.

- Затем раствор заливается еще на 20 сантиметров и также уплотняется.

- Когда его уровень будет выше среднего, деревянные распорки нужно вытащить.

- Затем раствор заливается доверху и утрамбовывается. При необходимости бетон надо долить.

- После этого верхнюю часть необходимо тщательно разравнять. Так как торец кольца будет стыковочным, желательно, чтобы он был без изъянов.

- Если заливка выполнялась при жаркой погоде, форму нужно накрыть влажной мешковиной и периодически смачивать.

- При оптимальной влажности и температуре воздуха, разобрать опалубку можно спустя 3-4 дня по схеме описанной выше. При этом кольцо нельзя передвигать и тем более перекатывать, так как бетон еще не набрал достаточной прочности, чтобы выдерживать даже минимальные нагрузки.

- На протяжении последующих 7 дней бетон также необходимо периодически увлажнять.

- Спустя 10 дней изделие можно перемещать. Эксплуатировать кольцо желательно после полного набора прочности, что происходит не ранее чем через 28 суток.

Готовые бетонные кольца

Совет! При обустройстве колодцев может потребоваться механическая обработка колец, в таком случае используют алмазный инструмент. К примеру, для подведения труб выполняется алмазное бурение отверстий в бетоне. Если же необходимо установить конструкцию вровень с поверхностью земли, осуществляется резка железобетона алмазными кругами.

На этом процесс изготовления бетонных колец завершен.

Вывод

Как мы видим, в изготовлении форм и самих бетонных колец нет ничего сверхсложного. Самое главное – выполнять работу не спеша и аккуратно. В таком случае вы получите существенную экономию при строительстве различных сооружений (см.также статью «Формы для бетонных изделий: советы специалистов, какую из них выбрать»).

Из видео в этой статье можно получить дополнительную информацию по данной теме.

masterabetona.ru

видео-инструкция по монтажу своими руками, особенности производства, фото

Автономный источник питьевой воды на загородном участке является хорошей альтернативой центральному водоснабжению. Очень часто колодец или скважина являются единственным способом получить воду не только для употребления в пищу, но и для полива сада и огорода. Несмотря на то, что скважины завоевывают все большую популярность, традиционные колодцы пока не стоит сбрасывать со счетов.

Самый простой вариант такого источника – из бетонных колец. Формы для производства колодезных колец можно приобрести готовыми или сделать своими руками. В статье будет подробно рассказано, как это сделать самостоятельно.

На фото – готовая форма для изготовления колодезных колец из ж/б

Общие сведения

Классическая форма для колодезных колец напоминает цилиндр, но есть также и прямоугольные варианты. Следует отметить, что они также могут быть с замком и без него.

У традиционных изделий торец плоский. Если предусмотрен замок, тогда они наделяются стыковочными торцами. По утверждениям специалистов, в этом случае у колец появляется лучшая герметичность, а всей системы надежность.

Стандартные размеры базовых колец делят на группы:

- большую – вес 1,5 т, внутренний диаметр 2 м;

- среднюю – масса 1 т, высота – 900 мм, внутренний диаметр – 1,5 м;

- малую – вес 600 кг, высота 900 мм, толщина стенки – 160 мм, внутренний диаметр – 1 м.

Размеры стандартных колодезных колец

Помимо стандартных колодезных колец, налажен выпуск и стеновых доборов, которые отличаются по высоте и используются для создания сектора колодца, выступающего над поверхностью участка. Они имеют меньшую, чем у стандартных вариантов, высоту. Важный элемент конструкции колодца – дно и колодезная крышка, входящие в комплект и имеющие определенный диаметр.

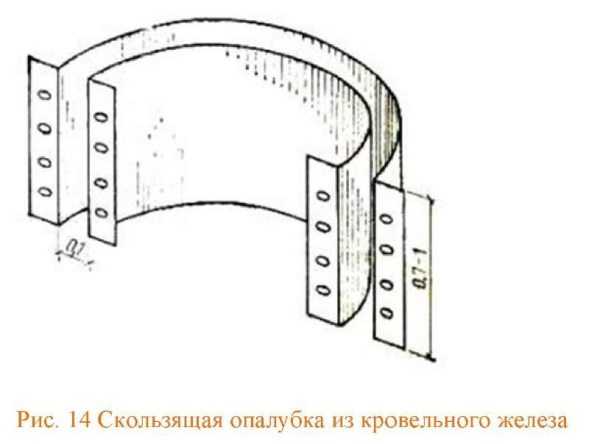

Опалубка из кровельного железа

Ежегодно производство колец из железобетона становится лучше за счет постоянного внедрения новых разработок. Например, при укладке металлической арматуры сейчас применяют лазерную резку. Нововведения способствуют изготовлению качественных и надежных изделий. Из-за упрощения производства окончательная стоимость колец из железобетона неуклонно снижается.

Делаем кольца для колодца из ж/б самостоятельно

В этом случае необходимо приобрести или изготовить, а может и взять в аренду специальные формы колодезных колец. Для создания наружного и внутреннего диаметра используют металлическую опалубку.

В свободное пространство между листами опалубки устанавливают проволоку или армирующий сеточный каркас, а затем всю конструкцию заливают бетонным раствором. Уплотнять форму лучше всего вибратором, если в домашних условиях его нет, тогда это тщательно делают деревянным бруском.

Вы должны удалить из смеси воздух, чтобы бетон спрессовался как можно лучше. Если все сделаете правильно, в результате вы получите очень прочное изделие, которое сможет противостоять большим нагрузкам и достаточно эффективно выполнять свою функцию.

При самостоятельном изготовлении изделий, нередко устанавливают специальные ходовые скобы. На производственных предприятиях часто ставят специальные фальцевые замки. Это дает возможность конструкции иметь плотную и надежную фиксацию ствола, что исключает смещения его элементов.

Технология

Совет: не торопитесь, главное аккуратно соблюдать все этапы, тогда вы получите ожидаемый результат.

Ниже предлагается поэтапная инструкция.

На первый взгляд она сложная, но в процессе изготовления вы поймете, что все проще, чем, кажется.

- Для создания формы бетонного кольца для колодца подберите 2 бочки из металла, которые будут ей соответствовать, обычно цена их бросовая. То, что на них будет технологическая выштамповка, на процесс изготовления влиять не будет. Если не нашли бочки, можно взять воздуховоды или трубы нужного диаметра.

Соберите цилиндры опалубки и, соединив между собой отдельные листы. Хороший результат наблюдается у опалубок, созданных из пластиковых цилиндров. - Сделайте на наружной стороне внешней бочки будущей формы две продольные разметки, которые разделят ее по вертикали на две равные половины.

- Возьмите пару дверных навеса и установите их на разметке так, чтобы их изгибы были поверх и вдоль разметки, а створки были расположены по краям от линии. Прикрепите навесы сваркой или заклепками.

- Скопируйте разметку на внутреннее кольцо опалубки. В месте монтажа навесов только с одного бока отрежьте на каждом нижние шляпки-фиксаторы изгиба.

Совет: во время работы будьте аккуратны, чтобы не повредит внешнее кольцо.

- Вытащите срезанные шпиндели и раскройте получившуюся форму. Фиксировать закрытие створок будут срезанные шпиндели или другие, но подходящие по диаметру.

Промышленный вариант опалубки

- Подготовьте внутреннюю часть. Используйте для этого подготовленную форму или металлическую бочку. Нанесите внутри две линии разметки, которые расположите друг от друга на отрезке 1/3 длины окружности. Следите, чтобы цилиндр не разделить по вертикали на равные части, разница между шириной одной части и другой должна быть больше почти в 2 раза. Установите на внутренней опалубке навесы, так же, как и снаружи.

- Скопируйте разметку с внутренней части наружу. Затем разрежьте цилиндр аккуратно по линиям, чтобы не нарушить внутренние навесы. Срежьте шпиндели, вытащите их и разработайте получившуюся форму. Подгоните сопоставимость сторон.

Следите, чтобы в собранном виде внутренняя опалубка была выше внешней на 50-100 мм. Внешняя часть конструкции должна легко открываться, закрывается и фиксироваться. Внутренняя — легко открываться вовнутрь.

Освобождение готового изделия от опалубки

После освобождения кольца, сначала снимите внутреннюю форму. Затем навесы освободите от шпинделей, соберите меньшую часть формы вовнутрь и вытащите из свежего изделия, внешнюю снимите открытием наружу. Данная форма для производства колодезных колец может использоваться многократно.

Вывод

Изготовить форму для колодезного бетонного кольца несложно. Для этого нужно подобрать соответствующие по размеру металлические листы и собрать их в определенном порядке. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

kolodec.guru

Как сделать формы для бетонных колец и изготовить с их помощью кольца

Бетонные кольца применяют в самых разных хозяйственных нуждах, в частности, с их помощью выполняется монтаж систем водоснабжения, дренажа, канализации, иногда кольца используют даже при строительстве погребов. Изготовлением бетонных колец занимаются специализированные фирмы, однако, в некоторых случаях выгодней их сделать самостоятельно. В этом нет ничего сложного, единственное, понадобятся некоторые знания и время для изготовления форм.

Металлические формы для колец из железобетона

Далее мы подробней рассмотрим, как самостоятельно сделать формы для железобетонных колец и выполнить с их помощью сами кольца.

Изготовление форм

По сути, формы (опалубка) представляет собой два цилиндра разных диаметров, один из которых устанавливается ровно посередине другого. Пространство, образовавшееся между ними, заполняется бетоном. Соответственно, от разницы диаметров зависит толщина стенок будущих колец (читайте также статью «Бетонные кольца для канализации: строим простейший септик»).

Надо сказать, что можно не заниматься изготовлением форм, а купить готовые изделия. Однако, их цена может быть довольно высокой. Поэтому целесообразней сделать опалубку самостоятельно.

Для этого в первую очередь необходимо определиться с размерами колец, т.е. такими их параметрами, как:

- Диаметр;

- Высота;

- Толщина стенок.

Размеры бетонного кольца

Существует множество вариантов изготовления опалубки, в частности можно встретить рекомендации от специалистов об использовании для этих целей деревянных досок, которые набиваются на круги нужного диаметра.

Однако, проще всего использовать:

- Металлические бочки соответствующих размеров;

- Металлические трубы;

- Воздуховоды;

- Также подойдут пластиковые бочки.

Теперь подробней рассмотрим, как изготавливается форма для бетонных колец своими руками из металлической трубы или бочки.

Наружное кольцо

Для изготовления наружной опалубки надо выполнить следующие действия:

- В первую очередь нужно нанести на цилиндр две продольные вертикальные линии, которые будут делить его на две одинаковые части.

- Далее с каждой стороны на линии разметки следует установить не менее двух оконных или дверных навесов. Их створки должны располагаться по краям линии, а шарнирное соединение – строго на линии. Прикрепить створки можно при помощи заклепок либо сварки.

- Затем с одной стороны нужно срезать нижние шляпки-фиксаторы шпинделей, что позволит с легкостью разбирать навесы.

- После этого надо спроецировать вертикальные линии на наружную сторону цилиндра.

- Далее при помощи болгарки нужно разрезать цилиндр тонким диском по намеченным линиям. Выполнять эту процедуру следует очень аккуратно, чтобы не испортить навесы.

На этом изготовление наружной стенки опалубки завершено. Теперь надо вытащить шпиндели навеса и раскрыть цилиндр. При необходимости навесы нужно смазать, чтобы форма легко открывалась.

Схема изготовления внутренней стенки

Внутреннее кольцо

Инструкция по изготовлению внутренней формы схожая с описанной выше:

- Вначале также наносятся вертикальные линии, только на этот раз они не делят цилиндр пополам, а находятся друг от друга на расстоянии 2/3 от длины окружности. Кроме того, располагаются с внутренней, а не наружной стороны.

- После этого точно также устанавливаются навесы и срезаются шляпки шпинделей, только располагаются они внутренней стороны конструкции.

- Затем следу спроецировать линии на наружную сторону цилиндра и разрезать его болгаркой.

Теперь обе формы готовы.

Особенности изготовления опалубки

При изготовлении опалубки необходимо учитывать следующие моменты:

Внутренняя стенка · Должна быть на 5-10 сантиметров выше наружного кольца.· Должна легко открываться вовнутрь. Наружная стенка · Должна легко открываться наружу.

· При заливке должна фиксироваться шпинделями.

Обратите внимание! При извлечении изделия из формы, в первую очередь складывается внутренняя стенка и затем вытягивается из свежего кольца. После этого разбирается наружный цилиндр.

Изготовление бетонных колец

После того, как формы будут готовы, можно приступать непосредственно к изготовлению бетонных колец.

Данная операция состоит из нескольких этапов:

- Подготовки опалубки и армирования;

- Приготовления раствора;

- Заливки формы;

- Извлечения готового изделия.

Теперь подробней рассмотрим каждый этап.

Подготовленная к заливке форма

Подготовка опалубки

Итак, прежде чем приступать к заливке, необходимо подготовить формы.

Для этого нужно выполнить следующие действия:

- Кольца следует установить на ровную площадку. Внутренний цилиндр, как уже было сказано выше, должен располагаться строго посередине наружного. Если процедура выполняется в летнее время, то формы нужно поставить в тенистое место, чтобы бетон не высох раньше времени, так как это снизит его прочность.

- Далее выполняется армирование специальной металлической сеткой, которая устанавливается посередине между цилиндрами. Если армирующей сетки нет, то можно использовать для этих целей проволоку, которая укладывается по спирали во время заливки бетона. Надо сказать, что допускается изготовление колец и без армирования, но в таком случае толщина стенок должна быть не менее 15 см.

- После этого между цилиндрами необходимо установить несколько распорных клиньев, которые предотвратят их смещение во время заливки.

Приготовление бетонного раствора

Приготовление раствора

Приготовление бетона является важным этапом, так как от него зависит прочность и долговечность изделия, а также многие другие его характеристики. Для этой процедуры понадобятся следующие материалы:

Цемент марки не ниже М400 1 часть Песок 2-2,5 части Гравий или щебень 3-4 части Вода 0,5-0,7 частиНадо сказать, что на предприятиях используют специальные виброформы для бетонных колец. Но, так как в нашем случае процесс будет происходить без каких-либо электрических вибраторов, нужно использовать пластификатор, который улучшит свойства бетона. Это особенно необходимо, если изделие будет контактировать с водой. Указания по использованию пластификатора и его дозировке имеются на упаковке.

Пластификатор для бетона

Процесс приготовления бетона выглядит следующим образом:

- В первую очередь надо смешать песок и цемент.

- Затем в сухую смесь нужно добавить воду, при этом также в состав добавляется пластификатор.

- Далее добавляется гравий. Предварительно его нужно обязательно смочить водой.

- Полученный состав следует хорошо перемешать в бетономешалке.

На фото — заливка опалубки

Заливка

Приступать к работе можно только в том случае, если температура воздуха составляет не менее +8 градусов по Цельсию.

Процедура выглядит следующим образом:

- Бетонный раствор надо аккуратно уложить по всей окружности на высоту 15-25 сантиметров.

- Далее надо утрамбовать раствор толстым металлическим стержнем. Можно использовать для этих целей и деревянную палку, к примеру, рукоятку от лопаты.

- Затем раствор заливается еще на 20 сантиметров и также уплотняется.

- Когда его уровень будет выше среднего, деревянные распорки нужно вытащить.

- Затем раствор заливается доверху и утрамбовывается. При необходимости бетон надо долить.

- После этого верхнюю часть необходимо тщательно разравнять. Так как торец кольца будет стыковочным, желательно, чтобы он был без изъянов.

- Если заливка выполнялась при жаркой погоде, форму нужно накрыть влажной мешковиной и периодически смачивать.

- При оптимальной влажности и температуре воздуха, разобрать опалубку можно спустя 3-4 дня по схеме описанной выше. При этом кольцо нельзя передвигать и тем более перекатывать, так как бетон еще не набрал достаточной прочности, чтобы выдерживать даже минимальные нагрузки.

- На протяжении последующих 7 дней бетон также необходимо периодически увлажнять.

- Спустя 10 дней изделие можно перемещать. Эксплуатировать кольцо желательно после полного набора прочности, что происходит не ранее чем через 28 суток.

Готовые бетонные кольца

Совет! При обустройстве колодцев может потребоваться механическая обработка колец, в таком случае используют алмазный инструмент. К примеру, для подведения труб выполняется алмазное бурение отверстий в бетоне. Если же необходимо установить конструкцию вровень с поверхностью земли, осуществляется резка железобетона алмазными кругами.

На этом процесс изготовления бетонных колец завершен.

Вывод

Как мы видим, в изготовлении форм и самих бетонных колец нет ничего сверхсложного. Самое главное – выполнять работу не спеша и аккуратно. В таком случае вы получите существенную экономию при строительстве различных сооружений (см.также статью «Формы для бетонных изделий: советы специалистов, какую из них выбрать»).

Из видео в этой статье можно получить дополнительную информацию по данной теме.

rusbetonplus.ru

Опалубка для колец своими руками: железобетонные изделия

Железобетонные кольца — надежные и практичные строительные материалы, используемые при прокладке различных коммуникаций, при возведении туннелей, постройке очистных сооружений и т.д.

Схема устройства бетонных колец.

Однако самой большой популярностью пользуются эти железобетонные изделия при монтаже колодцев водоотводного, смотрового, канализационного назначения.

В деревнях и загородных поселках их используют не только при строительстве колодцев, но и для сооружения септиков, а также выгребных ям.

Размеры железобетонных колец

Железобетонные кольца производятся на крупных заводах ЖБИ или небольших предприятиях, которые получили соответствующие лицензии. Но изготовить эти нужные в хозяйстве строительные материалы можно и своими руками. Как показывает практика, сделать железобетонные кольца для вашего колодца достаточно просто. Для этого не нужно обладать какими-то специфическими навыками, и с этой работой легко справятся два-три человека.

Схема железобетонных колец.

Стандартные заводские кольца обладают одинаковой высотой, 0,9 метра, но имеют разные диаметры: от малого (до 1 метра) до большого (2 метра). При изготовлении железобетонных колец своими руками параметры могут быть не такими жесткими, внутренний диаметр кольца можно взять в разбросе от 0,8 до 1,2 метров, толщину стенки — 6-8 см, высоту кольца — от 0,7 до 1,2 метра. Изготовители иногда предлагают для строительства колодца железобетонные кольца с так называемыми «замками» — пазами на торцевой стороне для лучшего соединения изделий. Такие кольца могут делать без использования арматуры, отчего их долговечность снижается. Но вне заводских условий куда проще и практичнее изготавливать обычные кольца с ровными торцами. При этом масса кольца диаметром 1 м и высотой 0,7 метра без использования арматуры составит 800 кг, а железобетонного кольца таких же параметров — 500 кг.

Изготовление бетонной смеси

Основной материал для производства ЖБИ — бетонная смесь. Чтобы получить бетон высокого качества, необходимо внимательно подойти к процессу изготовления бетона для колец. Бетонную смесь изготавливают из вяжущего материала — цемента, воды, песка и щебня (гравия). Приготовленную смесь можно формовать в изделие, трамбовать и уплотнять. Для кольца лучше использовать качественный цемент, например, портландцемент марки 400, то есть выдерживающий нагрузку в 400 кг на кубический см. Не рекомендуется использовать цемент, который долго хранился в бумажных мешках, от этого его прочность ухудшается настолько, что хорошего бетона из него не получится.

Схема бетонного кольца.

Использование таких заполнителей, как песок и щебень, позволяет улучшить прочностные характеристики бетона. Песок лучше всего брать кварцевый, а щебень должен быть из известняка или гранита. Кирпичный щебень для изготовления бетонной смеси не подойдет. Какое соотношение составляющих будет оптимальным для изготовления бетона? Если основываться на расходе этих материалов по массе на один кубический м уложенной и уплотненной бетонной смеси, то для изготовления 2400 кг смеси понадобится 300 кг цемента, 750 кг песка, 1200 кг щебня и 150 л воды. Водоцементное отношение, то есть соотношение цемента и воды в смеси, не должно превышать 0,7 (в приведенном примере в/ц составляет 0,5), иначе прочность бетона снизится.

Бетонную смесь можно изготовить в бетономешалке или ручным способом. В последнем случае понадобятся:

- материалы для изготовления смеси;

- шуфельная лопата;

- крупные емкости;

- садовая тачка.

Сначала нужно смешать цемент и песок, после этого добавить воды в правильной пропорции и перемешать. Далее следует засыпать предварительно смоченный водой щебень (гравий) и перелопатить смесь до получения однородной консистенции.

Сооружение элементов опалубки

Для того чтобы залить бетон в форму, нужно изготовить опалубку. Как должна выглядеть опалубка для данного ЖБИ? Поскольку для колодца нам необходима кольцеобразная форма, то опалубка готовится в виде двух разборных колец из дерева или металла, которые концентрично устанавливаются друг в друга. Специалисты советуют использовать для данных целей металлические бочки, трубы или воздуховоды необходимого диаметра. В любом случае применение дерева для изготовления опалубки под железобетонные кольца по понятным причинам представляется весьма проблематичным, хотя совсем не исключается.

Чертеж опорного железобетонного кольца.

Если два цилиндра необходимого размера имеются в наличии, то можно приступать к изготовлению опалубки. Снаружи большого цилиндра проводятся две продольные линии, которые разметят его по вертикали на две равные части. Вдоль обеих линий закрепляются по два обыкновенных дверных навеса таким образом, чтобы их створки оказались с обеих сторон разметки, а изгиб навеса совмещался с самой линией. При этом на внутреннюю сторону цилиндра наносится аналогичная разметка, по которой изнутри цилиндр разрезается болгаркой на две части. Выполняя данную работу, постарайтесь не повредить навесы. Затем нужно аккуратно разобрать шарнирные соединения навесов только с одной стороны, срезав шляпки-фиксаторы шпинделя. В итоге получается раскрывающаяся форма, подвижность сторон которой следует разработать, после чего створки цилиндра скрепляются заново теми же или другими фиксаторами. Впоследствии это облегчит работу, когда бетонная смесь застынет, опалубка станет ненужной и ее можно будет убрать.

Затем обрабатывается внутренний цилиндр опалубки. Изнутри цилиндра наносятся две продольные разметки на расстоянии, равном 1/3 окружности, одна от другой. Там же, на внутренней стороне, устанавливаются навесы по аналогичной схеме. Цилиндр разрезается с внешней стороны, шарнирные соединения разбираются по одной из линий, после чего собираются заново. В готовом виде внутренний цилиндр будет выше внешнего на 5-10 см, при этом наружная форма опалубки для бетонных колец должна легко открываться наружу и фиксироваться шпинделями, а внутренний цилиндр — легко открываться внутрь. В процессе изготовления опалубки понадобятся:

- металлические цилиндры;

- дверные (оконные) навесы;

- крепеж для установки навесов;

- чертилка по металлу;

- болгарка и тонкий отрезной круг.

Заливка бетонной смеси в форму

После следует приступить непосредственно к изготовлению железобетонных колец для колодца своими руками. Температура окружающего воздуха при заливке бетонной смеси не должна быть ниже 8°C. Не стоит забывать, что высокая температура нужна для быстрого набора прочности в первые дни, впоследствии температура выше 22°C только ухудшит качество бетона. Опалубка должна находиться на ровной поверхности, в пространстве между двумя формами размещается арматурная сетка. Чтобы цилиндры не сместились при заливке бетонной смеси, можно закрепить их деревянными распорками. Заливка происходит слоями по 15-20 см, причем каждый раз смесь тщательно трамбуется. После того как вся форма будет заполнена, следует разровнять торец будущего железобетонного кольца для колодца. Через три-четыре дня опалубку можно снять. Первой снимается внутренняя форма, навесы освобождаются от шпинделей, меньшая часть цилиндра складывается внутрь и легко вынимается из кольца. Внешний цилиндр также снимается, но с открыванием наружу.

Свежий бетон нужно периодически смачивать, чтобы повысить его прочность. Как правило, для полного затвердевания бетона требуется 28 дней. По истечении этого срока железобетонная конструкция считается готовой. Законченное кольцо можно использовать для сооружения колодца.

1pokanalizacii.ru