- 5. Соединение брусков

- Соединения брусков – презентация онлайн

- Соединение брусков под углом

- Виды соединений деревянных деталей — отделка профи ру

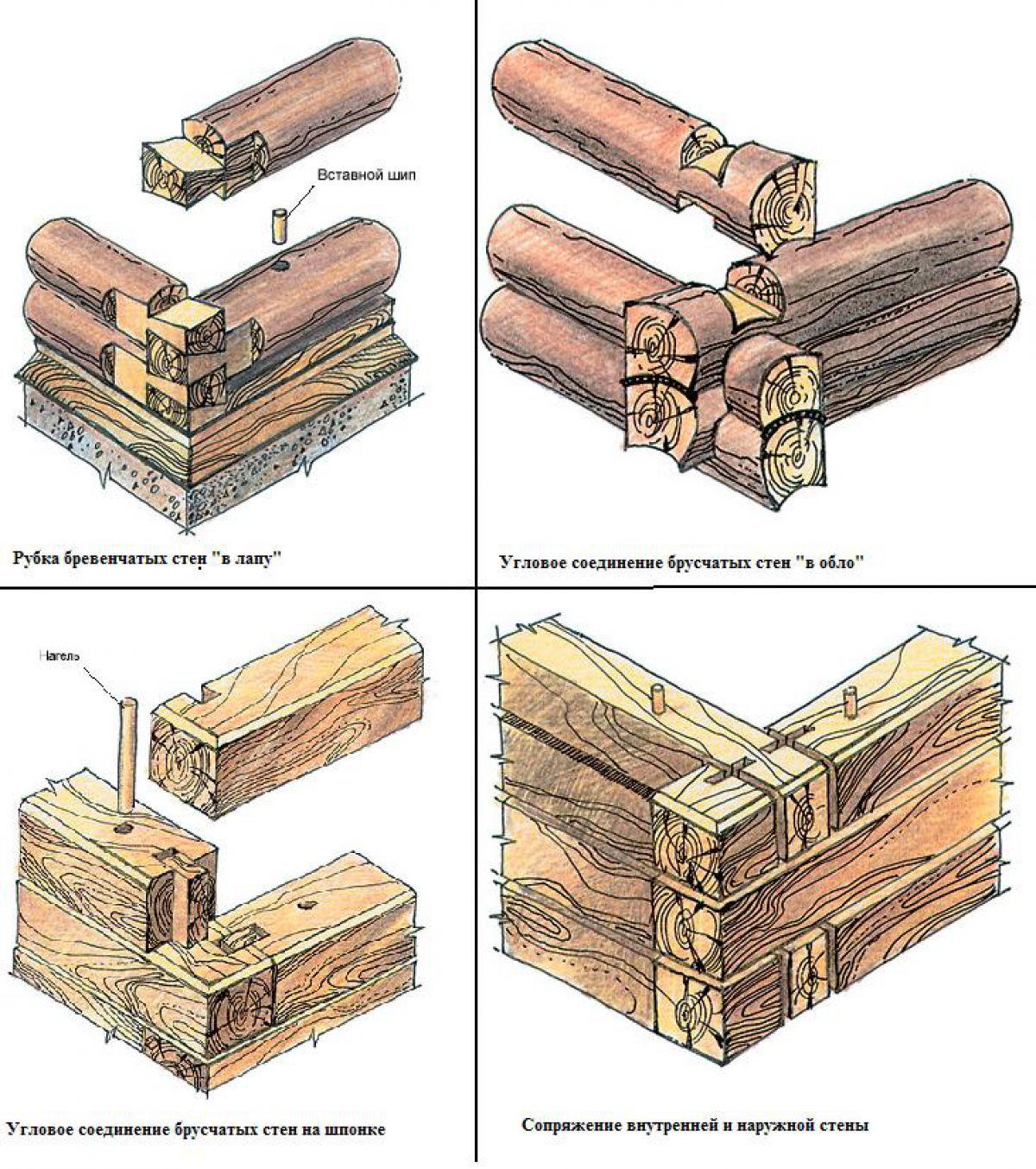

- Виды соединения бруса при строительстве дома

- Способы соединения бруса своими руками. Что проще и надёжней? Выбирай сам!

- Способы фиксации материала между собой

- Виды углового крепления

- Виды углового крепления с остатком

- Разновидности углового крепления без остатка

- Продольный монтаж

- Виды Т-образного фиксажа для сооружения внутренних перегородок

- Соединения бруса в углах и прямых стенах

- Угловое соединение с остатком

- Сборка сруба. Виды соединения бруса в углах. Развитие технологий

- Характеристики, которыми обладает

- Виды соединения бруса в углах

- Зачем нужна правильная стыковка бруса и бревен?

- Способы соединения бревен

- Способ соединения бревен №1: «В чашу или обло»

- Способ соединения бревен №2: «В охряп»

- Способ соединения бревен №3: «В охлоп или сибирскую чашу»

- Способ соединения бревен №4: «В лапу»

- Способ соединения бруса №1: «С остатком»

- Способ установки бруса №2: «Без остатка»

- Способ соединения бруса №3: «Т-образное»

- Способ монтажа бруса №4: «Продольное соединение»

- Видеоматериалы

- Теплый угол для брусового дома

- Разновидности замка

- Выбор материала

- Запил в теплый угол своими руками

- Утепление стыков

- Презентация – Соединение брусков

- способы стыковки под прямым углом, продольное и угловое соединение

- Сварка трением 6 основных типов соединений Сварка биметаллических стержней

- CRSI: соединительный стержень

- Простое соединение внахлест

- Сварное соединение внахлест

- Муфта для стержня с деформированной резьбой

- Муфта с высаженной прямой резьбой

- Муфта с прямой резьбой без высадки

- Муфта резьбовая с холодным обжимом

- Муфта с конической резьбой

- Муфта с прямой резьбой и высаженными концами арматуры

- Соединительная муфта, заполненная раствором

- Комбинированная втулка, заполненная раствором / резьбой

- Стальная муфта

- Муфтовая муфта холодного обжима

- Соединительная муфта с срезным винтом

- Прессованная муфта

- Муфта сцепления с двойным клином

- Соединительная втулка со срезным болтом / клином

- Механический соединитель дюбелей

- Механические соединения только с компрессией

- Необходимые ресурсы

- Какие типы механических соединений для арматуры?

- Методы соединения арматурных стержней

- Полная направляющая рельсового пути и рельсового шарнира

- Все, что вам нужно знать: металлическая решетка

- 5 лучших методов, используемых для соединения металлов

5. Соединение брусков

5. Соединение брусков

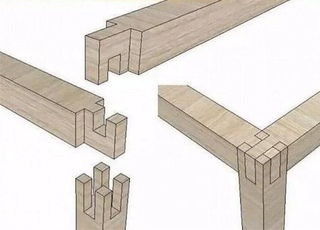

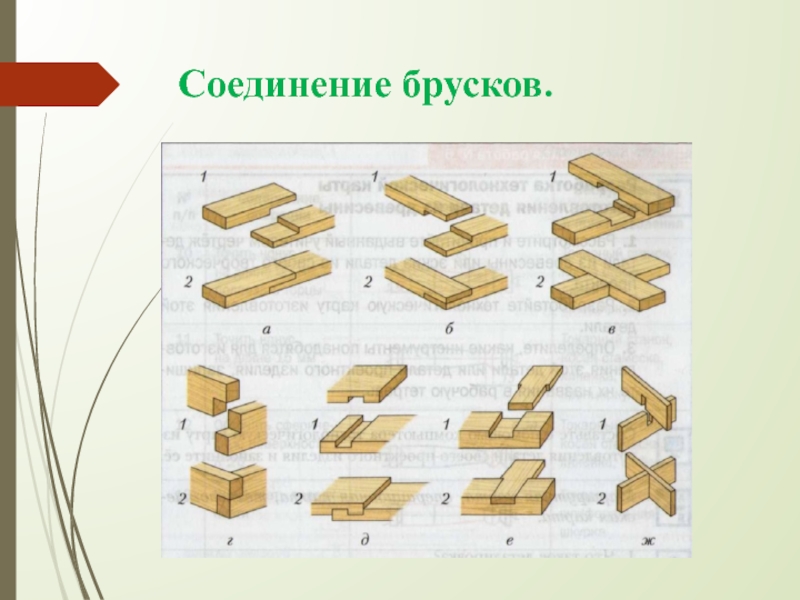

Во многих изделиях из древесины бруски соединяют по длине (рис. 16, а) и под прямым углом: на концах брусков (рис. 16, б) и на срединных участках (рис. 16, в), вырезая участки (куски) древесины на половину толщины бруска. Так соединяют бруски в рамках, стендах, подставках под новогоднюю елку. Реже применяют соединения брусков под различными углами. Такое соединение брусков называют врезкой.

При соединении брусков вырезанными участками толщина получаемого изделия обычно равна толщине бруска.

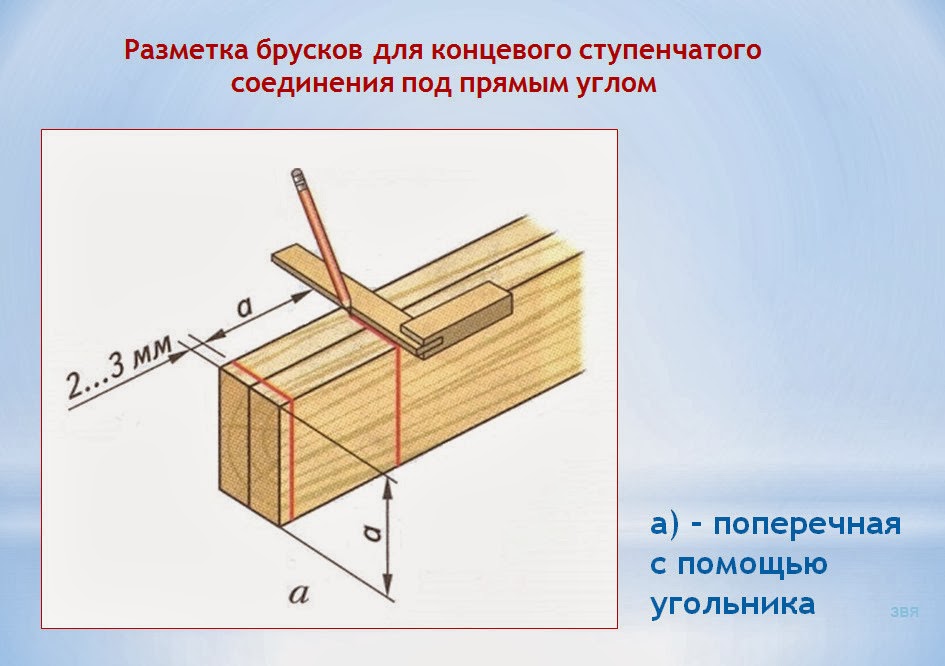

Если бруски соединяют под прямым углом, то длина вырезаемого участка должна равняться ширине присоединяемой детали (рис. 16, г). При угловом соединении на концах брусков торцы деталей делают немного длиннее, чтобы потом отпилить их вровень С наружной поверхностью присоединяемого бруска (рис. 20, г).

При

соединении брусков по длине (рис.

Если

вырезается участок на середине бруска, то заготовку надежно крепят в зажиме

верстака и поперечной пилой пропиливают вырезаемый участок до половины

толщины бруска через 10…15 мм. Затем вырезают куски столярной стамеской (рис. 19).При разметке брусков, соединяемых под прямым углом, линейкой

размечают длину и ширину будущего изделия и с помощью угольника проводят

линии поперечной разметки с четырех сторон (рис. 17, а). Устанавливают ножку

1 рейсмуса на размер половины толщины бруска, закрепляют ее клином 2 в

колодке 3 и проводят продольные линии на кромках и торцах (рис. 17, б).

Вырезаемые участки помечают знаком

X.

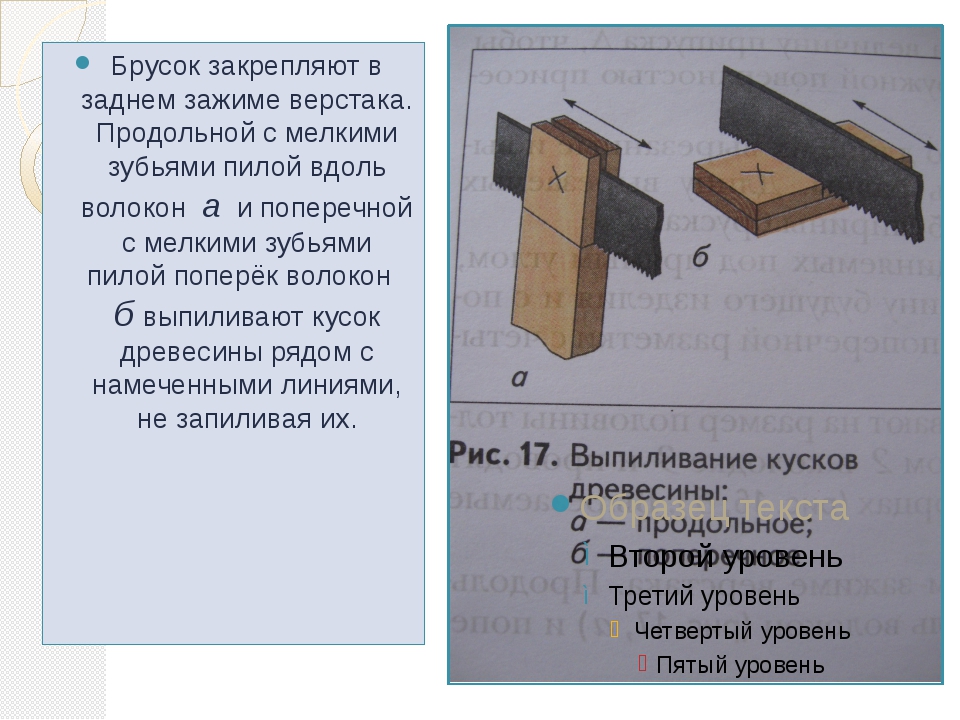

Брусок закрепляют в заднем зажиме верстака. Продольной мелкозубой пилой

вдоль волокон (рис. 18, а) и поперечной мелкозубой пилой поперек волокон

(рис.

Соединяемые поверхности намазывают клеем и собирают изделие. Соединение будет более прочным, если его скрепить дополнительно гвоздями, шурупами или шкантами (рис. 20, а). Шкантами называют круглые деревянные стержни. («Шкант» — от французского, «круглый шип».) Под шканты просверливают отверстия, шканты намазывают клеем и забивают в отверстия.

Собранные соединения зажимают в струбцинах через подкладные доски (рис. 20, б). При этом контролируют размеры изделия и перпендикулярность брусков угольником или по равенству диагоналей рамки и оставляют изделие в сжатом состоянии до полного отвердения клея (около 24 ч).

Наиболее

прочные соединения получают при склеивании деталей с двумя шкантами

(шурупами, гвоздями), расположенными по диагонали на расстоянии не менее 1/4

ширины бруска от торцов и кромок (рис. 20, в).

20, в).

После отверждения клея выступающие торцы брусков спиливают мелкозубой ножовкой (рис. 20, г).

Места склеивания в изделии строгают рубанком от краев к центру, чтобы не отколоть торцы; обрабатывают напильником или шлифовальной шкуркой.

При точном и аккуратном выполнении разметки и выпиливании кусков древесины соединение не требует подгонки, поэтому не допускайте небрежностей и брака в работе. Разновидности соединений с запиливанием деталей изображены на рис. 21.

Правила безопасности

1. Надежно закреплять заготовки в зажимах верстака, тисках .или струбцинах.

2. Быть осторожным при работе со стамеской.

3. Запиливать бруски плавно, без рывков.

Практическая работа

Соединение брусков врезкой в половину толщины при изготовлении изделий из древесины

1. Подберите

и разметьте бруски для соединения в половину толщины по заданию учителя.

Подберите

и разметьте бруски для соединения в половину толщины по заданию учителя.

2. Выпилите удаляемые куски.

3. Зачистите соединение столярной стамеской или рашпилем и подгоните соединяемые бруски.

4. Нанесите клей на склеиваемые поверхности, скрепите их шкантами, шурупами или гвоздями.

5. Зажмите клеевое соединение в струбцине или в зажиме верстака.

Новые термины: Соединение, шкант, столярная стамеска.

Вопросы и задания.

1. В каких изделиях применяют соединение врезкой?

2. Как размечают вырезаемые участки?

3. Чему равна длина вырезаемого участка при соединении брусков под прямым углом?

5. Как и чем вырезают удаляемые участки в брусках?

Соединения брусков – презентация онлайн

1. Презентация на тему: «Соединения брусков»

2. Цели: – учащиеся научатся: выполнять соединение брусков в полдерева; – знать: виды и способы соединения брусков; – выполнять:

разметку и соединение брусков.

Развивать трудолюбие, точность, внимательность.

Воспитывать чувство коллективизма при работе и ответственность

за результат совместной работы.

Задачи: изучить технологию

изготовления соединений

древесных материалов.

Перечислите изученные виды

соединений.

С древних времён люди для производства

деревянных изделий применяли различные

виды соединений: сращивание заготовок,

соединения в полдерева, шиповые

соединения. Для увеличения прочности

соединения заматывались нитками,

склеивались клеями. В чисто столярных

изделиях не должно быть инородных тел

даже в виде крепёжных деталей: гвоздей,

шурупов, заклёпок, скоб. Мастеракраснодеревщики при производстве мебели

полностью исключали применение металлов

в соединениях.

Самым элементарным способом является

простое соединение углов. На концах

деревянных элементов отмеряются участки,

равные ширине брусков и делается паз

наполовину толщины(рис.

1). Соединенные

1). Соединенныебруски должны лежать в одной плоскости.

Соединение склеивается универсальным или

столярным клеем и сбивается гвоздями.

Также простейшим способом углового соединения

соединяемых плоскостей, хорошая склейка,

обязательное применение вспомогательных

креплений — деревянных накладок, металлических

угольников, сколачивание шпильками, свинчивание

шурупами — делает этот способ вполне надежным.

Приторцовка на ус может быть

значительно усилена

применением различных вставных

шипов: плоских глухих, круглых

глухих, плоских сквозных. По

прочности такие соединения не

уступают вязке на цельных шипах.

Угловая вязка брусков: а — приторцовкой на ус; б — с помощью накладок;

в — на деревянных шпильках; г—на шурупах; д—на круглых вставных

шипах; е — плоским вставным шипом; ж — плоским глухим шипом

Более сложный способ, но дающий более

прочное соединение — это укрепление углов

так называемым единичным шпунтом (рис.

2).

2).Столярная обработка концов брусков основана

на выборке пилой и долотом паза в одном

бруске и шпунта — в другом. После соединения

концов брусков под прямым углом, получится

крепкий угол. Проверив, подходят ли обе

детали друг к другу, склеивают их, как и в

предыдущем случае. Соединение не нужно

сбивать гвоздями.

Еще одним распространенным способом угловых

соединений является вязка на одинарный шип .

Одинарные шипы можно делать сквозными и

глухими. Сквозной одинарный шип прост в

изготовлении, более прочен, нежели глухой. Глухой

одинарный шип имеет в свою очередь то

преимущество, что не требует дополнительных

затрат на скрытие видимых частей соединения.

Угловые соединения одинарным шипом: а — сквозным; б — глухим

Непременным условием высококачественного

изготовления шипового соединения является правильная

и точная разметка. Разметку производят двухлинейным

рейсмусом. Одну из чертилок ставят на расстоянии 1/3, а

другую — на 2/3 ширины кромки бруска.

лицевую пласть, проводят риски на бруске под шип, а на

другом бруске — под гнездо или проушину. Разметку

гнезда удобно также делать уже по готовому шипу.

Брусок с шипом ставят на место будущего гнезда,

обводят по контуру карандашом. Затем ставят брусок на

заплечик шипа и отмечают глубину отверстия. Глубина

гнезда под глухой шип должна быть на 2—3 мм больше

длины шипа для плотной пригонки заплечиков и для

излишков клея.

Последовательность изготовления шипового соединения: а — разметка шипа

двухлинейным рейсмусом; б — подрезка шипа по контуру; в — запиливание

шипа мелкозубой ножовкой; г — разметка гнезда под глухой шип

Режут шип мелкозубой пилой так, чтобы

рез проходил около самой риски в сторону

увеличения размера шипа. Брусок при

пилении нужно хорошо укрепить в тисках.

Во время выдалбливания следует следить,

чтобы риски остались нетронутыми. После

выдалбливания стенки гнезда зачищают

стамеской или ножом.

При сборке шипового соединения нельзя ударять киянкой или

молотком непосредственно по детали, так как возможны отколы

и вмятины. Для этого используют вспомогательный брусок,

который кладут на заплечик шипа и легкими ударами по нему

загоняют шип в гнездо (рис. а). Если шип в результате неточной

разметки не имеет плотного прилегания заплечиков, то, не

разбирая полностью соединения, можно сделать подрезку, или,

как иногда говорят, поднутровку (рис. б).

Приемы и способы крепления одинарного шипа: а — использование

вспомогательного бруска при сборке; б — поднутровка

Если вы соединяете толстые бруски, то нужно выбрать

больше пазов и шпунтов на концах досок (рис. 3).

Иной способ соединения углов (диагональный) показан

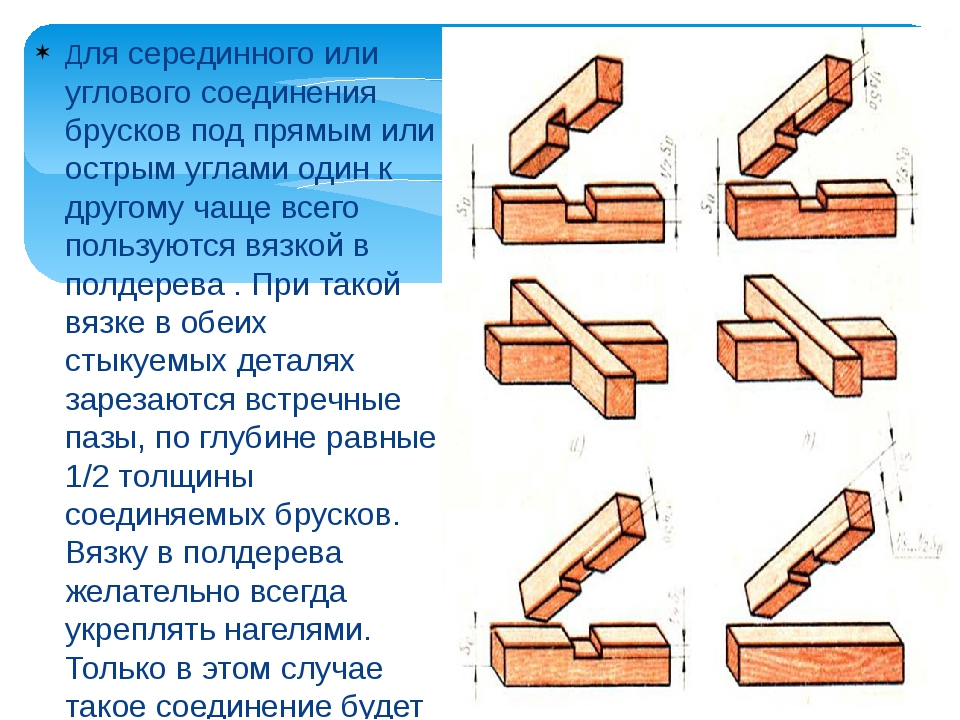

Для серединного или

углового соединения

брусков под прямым или

острым углами один к

другому чаще всего

пользуются вязкой в

полдерева . При такой

вязке в обеих стыкуемых

деталях зарезаются

встречные пазы, по глубине

равные 1/2 толщины

соединяемых брусков.

Вязку в полдерева

желательно всегда

укреплять нагелями.

Только в этом случае такое

соединение будет

достаточно прочным.

Размеры брусков: длина – 300 мм; ширина – 30 мм;

высота – 30 мм; глубина паза –15 мм (“вполдерева”).

Вначале устанавливается размер от края заготовки

30 мм, это будет “остаток”, а затем прибавляется к

этому размеру ширина паза – тоже 30 мм и

выполняем разметку.

16. Крепление элементов из древесины.

Крепление элементов издревесины специальными

металлическими накладками не

только облегчит плотнику его

работу, но и обеспечит надежное

и прочное соединение. При

применении такого метода

соединения элементы

конструкций из древесины не

ослабляются в местах

соединения врубками и шипами,

это позволяет использовать

материал небольших поперечных

сечений при таких же нагрузках.

Использование металлических накладок, дает

возможность снизить затраты по сравнению с

традиционными конструкциями.

Накладки

Накладкиизготавливаются из нержавеющей стали или

нержавеющую сталь можно заменить оцинкованным

железом. Такие накладки применимы как для наружных,

так и для внутренних конструкций. Если кому-то не

нравится блеск металла, их можно покрыть краской или

цветным лаком.

18. Правила безопасности.

1. Надежно закреплять заготовки в зажимах верстака,тисках или струбцинах.

2. Быть осторожным при работе со стамеской.

3. Запиливать бруски плавно, без рывков.

19. Заключение:

Мы рассмотрели важную тему соединениядревесных материалов. Познакомились с

видами соединений, научились производить

разметку и изготовление этих соединений.

Изученная нами тема в

жизни будет иметь большую

значимость, особенно для

любителей мастерить, для

создания творческих

проектов, для

самоутверждения в жизни.

Соединение брусков под углом

При изготовлении столярных изделий широко применяют шиповые вязки брусков, а также соединение брусков без шипа (примыкание). Соединения брусков бывают угловые концевые и угловые серединные.

Соединения брусков бывают угловые концевые и угловые серединные.

Шиповые соединения выполняют с помощью различного вида шипов, гнезд и проушин. Шипом называется концевая часть одного бруска, которой приданы размеры и форма соответственно отверстию другого бруска. Отверстие, предназначенное для вставки шипа, называется гнездом. Гнездо, находящееся на конце бруска, называется проушиной.

Основное условие вязки брусков требует, чтобы шипы одной детали были плотно посажены в гнезда или проушины другой и образовали прочное узловое соединение.

Соединение брусков без шипа называется соединением впоитык или встык. Соединение под иглом впоитык поименяют реже шиповых соединений. Этим соединением пользуются при изготовлении пустотелых щитов, при установке обкладок для крышек столов, при сращивании деталей и пр.

Рис. 1. Бесшиповые соединения (примыкания) брусков.

Рис. 2. Элементы шипового соединения.

1 — заплечики шипа;

2 — щечки шипа;

3 — торец шипа;

4 — щечки проушины.

Рис. 3. Основные соединения брусков:

а — открытым сквозным одинарным шипом; б — прямым сквозным одинарным шипом впотемок; в — прямым сквозным одинарным шипом вполупотемок; г — несквозным одинарным шипом с потемком; д — несквозным одинарным шипом с полупотемком; е — открытым сквозным двойным шипом; ж — двойным шипом с потемком; з — открытым сквозным тройным шипом; и — в накладку; к — шипом в «ласточкин хвост»; л — шипом в проушину с подрезкой.

Рис. 4. Основные соединения брусков «на ус»:

а — в прирезку; б— открытым односторонним сквозным шипом; в — открытым двусторонним сквозным шипом; г — открытым двойным шипом; д — плоским несквозным вставным шипом; е — плоским сквозным вставным шипом; ж — плоским глухим вставным шипом; з, и — круглыми вставными шипами; к — на лапчатых шпонках; л — зубчатым шипом.

Шире применяют угловые соединения брусков при помощи шипов. В зависимости от формы шипы бывают плоские круглые, прямоугольные, трапециевидные и пр. Элементы шипового соединения показаны на рис. 2.

Элементы шипового соединения показаны на рис. 2.

Шип имеет боковые грани, называемые щечками; срезанные торцовые части бруска, образующие шипы, называют заплечиками; торцовую часть самого шипа — концом. Длину шипа измеряют расстоянием от заплечиков до конца шипа. Толщину шипа определяют между щечками, ширину шипа — поперечным размером щечки. Боковые стенки проушины также называют -щечками.

На практике применяют разнообразные шиповые соединения. Основные соединения брусков показаны на рис. 3.

Соединения для формирования рамок и других узлов из брусков под углом выполняют сквозными и глухими шипами.

Угловые соединения «на ус». Концевые соединения брусков с выступающими под прямым углом торцами не всегда можно применять, так как торцы, выходящие наружу, трудно поддаются отделке и резко выступают от долевой кромки при усушке. Чтобы устранить этот недостаток, угловые соединения связывают под углом 45° . Виды усовых соединений показаны на рис. 4. Наиболее широко применяют соединения «на г/с» плоскими и круглыми шипами.

Кроме усовых соединений на цельные и вставные шипы, иногда приходится выполнять соединения «на ус» с применением металлических угольников и скреп. Такие угольники и скрепы применяют как дополнительные и самостоятельные крепления.

Наряду с угловыми соединениями брусков при изготовлении мебели нередко применяют серединные соединения деталей под углом. Основные виды серединных соединений показаны на рис. 6.

Серединные вязки брусков применяют при формировании дверных полотен, решеток, оконных переплетов и пр.

Рис. 5. Соединения посредством металлических скреп:

а — металлическими угольниками; б — S-образной скрепкой; в — конусной пластинкой.

Рис. 6. Серединные соединения брусков:

а, б — несквозным шипом; в — сквозным шипом; г — в лапу; д — четвертным прямым шипом в накладку; е, ж—в полдерева; з— проушиной; и — шипом в «ласточкин хвост»; к — под косым углом в паз и гребень.

Рис. 7. Шиповые вязки щитов:

а — прямым открытым шипом; б — открытым шипом «ласточкин хвост»; в — полупотайным шипом «ласточкин хвост»; г — потайным шипом «ласточкин хвост»; д — на вставных шипах плоских и круглых; е — в паз на вставную рейку с открытым торцом; ж — на вставную рейку под углом 45°; з — в паз и гребень.

Соединение впритык | Самое простое и достаточно прочное соединение. В нем соединяемые концы частей должны быть строго прямоугольны. Это легко проверить строительным угольником |

Соединение в ус | Соединяемые концы деталей срезаются под углом 45°. Это соединение требует некоторых навыков и точной разметки |

Усиленное соединение в ус | То же соединение в ус, но укрепленное небольшим квадратным или треугольным бруском, врезкой кусочка дерева |

Сплачивание впритык | Соединение досок вплотную, часто применяется

при изготовлении мебельных щитов, настилке полов и т. |

Сплачивание в четверть | Дает более плотное соединение, чем сплачивание впритык. В соединяемых досках делают продольные боковые вырезы (четверти). Глубина и ширина четверти должны быть равны половине толщины доски |

Соединение под углом вполдерева | Соединение двух брусков под углом. Для этого с обоих концов удаляется половина их толщины сверху и снизу. Используется в различных деревянных конструкциях, каркасах домов и простой мебели |

Соединение накладкой вполдерева | Применяется при Т-образном соединении двух брусков. На конце одного из них удаляется половина его толщины, а на другом бруске делается соответствующая врубка |

Соединение под углом сквозным шипом | Бруски соединены между собой концами под

углом. |

Примыкание под углом сквозным шипом | Шиповое соединение конца одного бруска с продольной стороной другого, в котором делают сквозную проушину. Этот вид применяется при изготовлении окон, дверей и т.д. |

Примыкание под углом потайным шипом | Этот вид похож на предыдущее соединение. Отличие заключается в том, что вместо сквозного отверстия для шипа выбирается гнездо (несквозное отверстие). Таким соединением делают простую мебель: столы, стулья, табуретки и т.д. |

Ящичные соединения | В этих соединениях на одном конце детали делают несколько проушин, а на другом несколько шипов. |

Виды соединения бруса при строительстве дома

Способы соединения бруса своими руками. Что проще и надёжней? Выбирай сам!

Здравствуйте, любознательные гости и постоянные читатели блога! Сегодня разберём такую тему: как соединить брус между собой? Думаю, что многим начинающим строителям будет полезно и интересно…

В ослепительных лучах славы красуется незаменимое строительное сырьё – древесина. Она известна превосходными техническими характеристиками, очаровательным внешним видом, божественным ароматом и невероятными целебными свойствами.

Душистая древесина восхитительна для строительства любого объекта: радушной и оздоровляющей бани; приветливого и уютного дома; милой и комфортной беседки; функциональных и лаконичных хозяйственных конструкций.

Не верите? Закройте глаза и представьте себя в деревянном сооружении, что Вы ощущаете? Сказочные ароматы таинственного леса, блаженное тепло яркого солнышка, прохладу хрустальных капель летнего дождя, мелодичное пение птиц и волшебную красоту радуги над кристально-чистым ручейком? Великолепная картина…

Хотите наслаждаться ею ежедневно? Тогда при строительстве того или иного сооружения отдайте предпочтение брусу. Возведение объекта своими руками не вызовет особых трудностей. Один из главных пунктов – правильно выбрать способ соединения природного материала между собой. Впрочем, сейчас разберёмся, как соединить брус без помощи специалистов архитектурного искусства.

Способы фиксации материала между собой

Строительство сооружений из древесного материала пользуется успехом в течение тысячелетий. За это время было разработано и внедрено несколько оптимальных и хитроумных вариантов крепления сырья в углах и продольно (то есть в длину), которые актуальны как для профилированного бруса, так и для обычного.

Как было сказано, при возведении объекта брусья можно зафиксировать между собой по длине и на углах. В чём же разница? Дело в том, что угловое крепление используется при сооружении добротных стен и привлекательных внутренних перегородок в помещении. А фиксаж в длину применяется тогда, когда требуется наращивания материала. Как это? Ну, смотрите: есть бревно длиной 4 м, а размер стены, указанный в проекте, 6 м, в таком случае, нужно удлинить сырьё.

Виды углового крепления

Соединить материал на углах можно благодаря двум вариантам:

- с остатком – подразумевает использование сырья более длинного, чем требуется для сооружения объекта;

- без остатка – предполагает наличие безупречно ровных углов в конструкции.

Практичная точка зрения

На остатки материала возложена ответственная миссия – защита бруса от разрушительного воздействия климатических факторов – осадков и ветра. Однако такая конструкция отличается дороговизной из-за большего расхода сырья и хлопотностью.

Однако такая конструкция отличается дороговизной из-за большего расхода сырья и хлопотностью.

Объект с идеально ровными углами подвержен губительному действию климатических проявлений. Но его сооружение довольно простое и дешёвое по сравнению с предыдущим вариантом.

Эстетичная точка зрения

Гораздо привлекательнее смотрится сооружение с остатками, нежели без них, поскольку ассоциируется с приветливой избой или роскошным теремом. А золотым трезубцем власти на модном Олимпе обладает, как думаете, какой стиль? Верно! Русское направление.

Виды углового крепления с остатком

Существуют следующие способы углового монтажа с остатком:

- «в охряп»;

- «в полдерева»;

- «в курдюк».

Чтобы было понятно, рассмотрим варианты более подробно.

«В охряп»

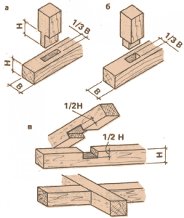

Этот вид монтажа подразумевает наличие двух чаш полукруглой формы (для бревна). При сборке сруба из бревна такой метод ещё называют «в чашу». То есть формируются симметричные выемки, глубина которых составляет ¼ сечения бруса, а затем детали соединяются по принципу замка.

«В полдерева»

Монтаж «в полдерева» – наипростейший вид крепления. Он подразумевает наличие не только чаши, но и продольного паза, заполняемого утеплителем – джутом, мхом или льноватином. Конструкция усиливается гвоздями или скобами. Сооружение отличается герметичностью.

«В курдюк»

Монтаж «в курдюк» предполагает наличие поперечной выемки, канавки, мини-выступов, располагающихся внутри чаши-выбоины, способствующих возведению надёжной конструкции.

Внимание! Любой способ при желании можно усилить нагелем – это шпонка в виде цилиндра, изготовленная из прочной древесной породы. Она монтируется вертикально в высверленный паз между венцами. Нагель делает сооружение более устойчивым. Часто для этих целей применяют длинные металлические шпильки.

Разновидности углового крепления без остатка

Существует два вида углового монтажа без остатка:

- «лапа с присеком»;

- «ласточкин хвост».

Рассмотрим их более детально.

Соединение в ласточкин хвост

«Лапа с присеком»

«Лапа с присеком» подразумевает наличие сложной пазовой системы, отвечающей за незыблемое крепление сырья между собой. Способ трудный, но высокоэффективный. На поверхности лапы рубится выступ. Он должен красоваться у внутреннего угла объекта.

Снизу венца (разумеется, верхнего) выпиливается отверстие под ранее сделанный шип. После чего конструкция соединяется. Этот вариант напоминает сборку конструктора. Конструкция, соединённая таким способом, побалует безопасностью, основательностью и превосходнейшим внешним видом.

«Ласточкин хвост»

Крепление бруса «ласточкин хвост» является довольно не простым, но прочным и красивым угловым способом монтажа. Вариант подразумевает сцепление двух брёвен зубьями особой формы. Брусья под прямым углом направляются друг к другу: один имеет шипы, а другой – пазы. Такой «замок» обеспечивает надёжное крепление без наличия щелей и дарит срубу устойчивость.

Продольный монтаж

Кроме углового крепления существует продольный монтаж. Различают следующие виды соединения бруса в длину:

- коренной шип;

- «в полдерева»;

- прикладывание;

- косой замок.

Каждый способ по-своему хорош. Рассмотрим их более подробно.

Коренной шип

Этот способ подразумевает наличие паза на одном бревне и крепёжного шипа в форме трапеции на другом. Для надёжности конструкции крепление дополняется нагелем и джутом.

Этот способ предполагает вырубку угла в брусе до середины его сечения (поперечного). На одном бревне должен красоваться выпел углом вверх, а на другом – вниз. После подготовительных работ, брусья укладываются друг на друга. Этот вариант наращивания отличается простотой, но есть и недостаток – в области соединения бревно истончается, что отрицательно сказывается на его технических характеристиках. Кроме того, крепление может разорваться при усушке.

Прикладывание

Этот вариант сращивания быстр и прост. Он подразумевает соединение бревен путём прикладывания. То есть один торец бруса прикладывается к другому торцу. После чего элементы сооружения в зоне стыка фиксируются металлическими скобами. Конструкция усиливается специальными крепёжными перфорированными деталями для надёжности.

Косой замок

Этот способ сращивания сложен в выполнении, но он того стоит, так как отличается высокой надёжностью. С торцов материала выпиливаются косые элементы. Итог работы – паз и шип, которые образовывают косой «замок». Сырьё прикладывается друг к другу и соединяется. Конструкция усиливается нагелем.

Виды Т-образного фиксажа для сооружения внутренних перегородок

Этот способ крепления предназначается для создания перегородок. Для этого можно воспользоваться такими вариантами фиксирования перегородки к стене:

- сковороднем (ласточкин хвост) – создаётся шип трапециевидной формы;

- прямым пазом на коренном шипе;

- замочным пазом на вставном шипе.

Т-образное крепление стены с перегородкой практически не отличается от продольного и углового монтажа бруса. С торца сырья выпиливается шип, в стене делается паз. Брус, предназначающийся для внутренней перегородки, вставляется в паз и фиксируется.

Думаю, с вопросом, как соединить два бруса, мы разобрались.

Что ещё сказать? Брус часто используют для перекрытий чердака, жилых этажей и подвала. В данном случае, конечно, рекомендуется использовать цельный пиломатериал. Стыки и соединения сильно прослабят конструкции, а несущие нагрузки здесь невероятно большие.

Анекдот не в тему: Когда джентльмен приглашает леди в сауну, леди расценивает это как грязное предложение.

Таким образом, из множества вариантов соединения бруса, каждый человек сможет выбрать тот способ, который подарит устойчивость, надёжность и прочность конструкции. Выбирай!

Тепла и уюта Вашему деревянному строению, будь то дом или баня! Пока!

Цитата мудрости: Ничто не может быть красиво со всех точек зрения (Гораций).

Соединения бруса в углах и прямых стенах

Соединения бруса в углах и прямых стенах дома требуют прочности и герметичности. На герметичность брусового дома огромное влияние оказывает влажность стройматериала. Если строить дом из бруса естественной влажности, при усушке и усадке сруб будет испытывать значительные внутренние напряжения, что может привести к его деформациям.

Применив пиломатериал, который был просушен до 20%, можно убить в зародыше сразу несколько проблем – щели, трещины, сильную осадку и пр. В идеале – использовать для сруба профилированный или клееный брус из ламелей камерной сушки. Усадка такого сруба будет минимальной.

Второй метод избежать продувания углов – выполнять эти углы особыми, сложными формами соединений.

Углы должны быть прочными. На сруб действуют силы от возможных подвижек грунта, от собственного веса и веса крыши, кровли и снега, а также давление от силы ветра. Углы должны выдерживать все нагрузки, а кроме того, выдерживать деформации от колебаний линейных размеров вследствие дождя, снега и изменений тепло-влажностного режима.

Угловое соединение с остатком

Очень важные плюсы этого вида рубки:

- Продувание с улицы минимальное, даже при сильном ветре и в мороз;

- Высокая надежность. Даже не зафиксированные нагелями, брусья, соединенные в углах одним из видов рубки с остатком, не смещаются даже при умеренных подвижках грунтов основания под действием пучения или сейсмики. Нижние венцы держит вес верхних и плотное соединение углов.

Основные виды рубки с остатком

Способ рубки односторонним замковым пазом

Данный способ одинаково хорош и для квадратного бруса, и для профилированного. Одна сторона бруса выпилена с образованием паза, перпендикулярного оси бруса. Толщина паза равна половине толщины бруса, ширина и длина паза одинаковы. Замок получается, когда этот паз вмещает ½ бруса, расположенного к нему перпендикулярно. Такой венец плотно фиксирован в отношении нижележащего венца одного направления. Дополнительная фиксация нагелями придает углу достаточную прочность.

Рубка двусторонним замковым пазом

Этот вид рубки немного сложнее – выбирать пазы придется и с верхней грани бруса, и с нижней. Пазы в этом случае имеют ту же ширину, что и при способе одностороннего паза и глубину, равную ¼ толщины. Двусторонняя выборка пазов отнимает в два раза больше времени и требует большей точности, но дает неоспоримое преимущество – жесткую фиксацию каждой пары брусьев не по одному, а по двум направлениям. То есть налицо уже пространственная жесткость. Теперь при любых температурных и влажностных колебаниях сдвиг брусьев и венцов относительно друг друга практически невозможен.

Рубка четырехсторонним замковым пазом

Очень сложная рубка, пазы могут быть как симметричны, так и ассиметричны, и выбрать такой сложный паз вручную крайне трудоемко. Обычно такие сложные пазы с идеальной геометрией делают на оборудовании, производящем домокомплекты. Затем на стройке эти комплекты собираются из нумерованных брусьев, как конструкторы Лего.

Сложная и дорогая обработка, но практического улучшения герметичности угла не наблюдается, хотя в теории такой угол должен стать совершенно идеальным.

Основные виды рубки без остатка

Угол без остатка дает экономию по пиломатериалу. Брус целиком находится в плоскости стены, концы не выступают наружу. Но общей экономии не наблюдается, так как эти углы требуют дополнительного утепления и конопатки. По прочности, надежности и защите от продувания данные виды рубки также уступают углам, срубленным с остатком. Конкуренцию может составить только теплый угол, он же коренной шип.

Рубка без остатка позволяет выполнить фасад дома более строгим геометрически, проще выполнять наружную отделку. Вопрос эстетики спорный, и больше относится к стилю.

Без остатка рубят углы как из квадратного бруса, так и из профилированного.

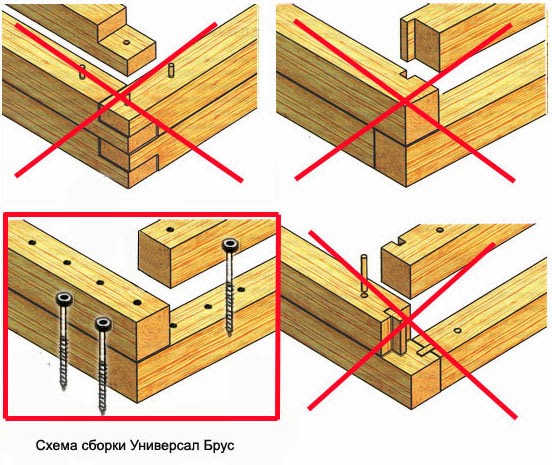

Рубка встык без остатка

Самый простой и быстрый способ для возведения хозпостройки. Никакая дополнительная обработка не требуется, просто укладывают брусья нужных длин шахматкой. Чтобы брусья в венцах и сами венцы не смещались друг относительно друга, при этом способе рубки обязательно применяют крепеж – накладные пластины из оцинкованной стали, стальные скобы или деревянные нагели.

Трудозатраты в данном случае минимальны, плотницкий опыт может отсутствовать полностью. Если делать сруб таким способом из высушенного бруса, можно получить приемлемый результат. Из сырого пиломатериала, как говорят плотники, при любом старании угол будет ходить после усушки. Угол деформируется, а колебания влажности будут способствовать линейным колебаниям, в результате будут появляться продуваемые зазоры.

Рубка встык на шпонках

Шпонка может быть разной формы. Под прямую шпонку потребуется выбирать прямые пазы по торцам и боковым поверхностям соседних брусьев. Под шпонку – ласточкин хвост требуется выбирать довольно сложный паз, с уширениями от середины. Шпонка также имеет сложную форму.

Соединение прямой шпонкой предотвратит смещение брусьев венца в горизонтальной плоскости, но не в вертикальной. По вертикали венцы будут удерживаться только собственным весом и весом вышележащих конструкций. Шпонка в форме ласточкиного хвоста надежно зафиксирует угол и не даст брусьям смещаться по обоим направлениям. Этот способ рубки без остатка дает практически непродуваемый угол.

Рубка в полдерева

Тоже несложная рубка. По концам брусьев делают запилы на ½ толщин, получается шип, одинаковый по длине и ширине. Без фиксации нагелями это соединение надежным не будет. После усушки и осадки сруба угол, скорее всего, будет продуваться, и потребует дополнительного утепления. Вторая конопатка срубов после выдержки и осадки делается всегда.

Как и при рубке встык, можно модифицировать этот способ, закрепив углы шпонками. В этом случае брусья смещаться не будут.

Еще улучшить можно способ рубки в полдерева, если стыковать концы в лапу. Лапа имеет более сложную форму – запилы делаются наклонные, клиновидные, точно по размерам. Результат – повышение прочности сруба, брусья фиксированы друг относительно друга в венцах, а вес вышележащих венцов предотвращает смещение нижележащих. Угол выглядит эстетично изнутри и снаружи, фасад дома геометрический, гладкий.

Соединение в теплый угол (в коренной шип)

Считается самым теплым, непродуваемым соединением и одновременно гарантирует фиксацию венцов. Способ не из самых сложных:

Торцы обрезают, оставляя шипы, и длина и ширина которых должна быть ровно 1/3 сечения бруса. Более простой шип имеет форму прямоугольника, сложнее – шип с односторонним уширением. Пазы стыкуемых брусьев выбираются по размерам этих шипов, но без точной подгонки, поскольку пазы нужно законопатить мхом, льняным или джутовым волокном, пенькой или войлоком. Брусья с шипами осаживают сверху на брусья с пазами. Крепление венцов нагелями при данном способе рубки обязательно.

Крепление брусьев нагелями

- Классическая древесина для нагелей – березовая, не имеющая дефектов, сучков и косослоя, а также с параллельным расположением волокон относительно продольной оси.

- Оптимальная длина нагелей равна 0,8 от суммы высоты двух соединяемых венцов. Иногда одним нагелем соединяют не два, а три бруса. Диаметры нагелей от 25 до 35 мм.

- Нагели устанавливают в интервале до 1,5 м, и обязательно с обоих сторон каждого угла. По горизонтальным рядам нагели смещают в шахматном порядке.

Соединения брусьев по длине

Длинные прямые участки стен могут превышать длину пиломатериала. Сращивание бруса по длине делается в одной плоскости. Требования к соединениям те же, что и для углов – прочность и герметичность.

Самый простой способ состыковать брус по длине – соединение на прямоугольных шпонках. Венцы будут надежно зафиксированы в поперечном направлении, продуваться такой стык не будет. Шпонка вырезается чуть меньше паза, чтобы оставить зазоры для конопатки. Уплотняют пазы под шпонку мхом, джутовым и льняным волокном и др. материалом.

Сложнее и эффективнее способ стыковки брусьев коренным шипом. Прямое сращивание технологически немного проще углового, но так же требует точности. Зазоры между пазом и шипом в несколько мм должны быть, чтобы проложить их конопаткой.

Самый сложный, затратный по материалу и труду, и одновременно лучший по результату вид сращивания по прямой – стыковка косым замком. Размеры должны быть точные, подгонка близкая к идеальной. Конфигурация замка непростая. В итоге – два бруса имеют в соединении два полностью перекрытых сечения, что дает стыку прочность, а хитрая форма косого замка делает невозможным появление зазора даже при значительной усадке.

Сборка сруба. Виды соединения бруса в углах. Развитие технологий

На первый взгляд кажется, что технологии возведения дома из профилированного бруса или цельного бревна уже давно устоялись и ничего нового в этом направлении уже не придумать. Но стоит отметить, что с течением времени, устоявшиеся методики сборки все же претерпевают существенные изменения. Вот, например, классический способ углового соединения деревянного сруба, так называемое соединение «в чашку», благодаря появлению современного инструмента преобразовалось в более технологичное соединение «в лапу», однако, и такое соединение оказалось не без изъянов. На смену ему уже пришла новая схема, получившая название «в теплый угол».

Сборка углового соединения является наиболее ответственным этапом в процессе сборки деревянного сруба, кроме того он и наиболее трудозатратен. От того насколько качественно будет собран угол зависят практически все эксплуатационные характеристики дома, это и срок службы и подверженность короблению и деформации стен, а самое главное насколько теплым будет дом.

Каждый из нас на своем опыте убеждался, что в первую очередь зимой промерзают углы, а если такое случается, то бороться с этой проблемой достаточно сложно. Лучше всего об этом позаботиться на этапе строительства. Существует несколько способов добиться хороших результатов.

Характеристики, которыми обладает

качественное угловое соединение:

Тут все достаточно просто прочность, герметичность, эстетичность, технологичность и экономичность, вот те характеристики, что в первую очередь приходят нам на ум, но наиболее нам интересны:

Прочность. Известно, что брус фиксируется под давлением своего веса, а также давлением перекрытий и тяжестью кровли. Но, подобные соединения должны быть устойчивы к возможным изменениям линейных размеров бруса, а дерево, как известно подвержено деформации, возникающей при колебаниях атмосферной влажности и температуры воздуха. Уменьшить данный эффект возможно использованием бруса, предварительно просушенного до 18-25%, в отличие от материала естественной влажности, он будет создавать минимум проблем, как в процессе строительства, так и во время эксплуатации.

Герметичность. Одно из основных условий, для того мы и строим дом, что бы оградить себя от внешней среды, гуляющие сквозняки мало кому доставят удовольствие. Самое простое решение избежать сквозняка, это усложнить путь для прохождения воздуха сквозь соединения, т.е. мы должны сделать соединение деталей геометрически более сложным.

Виды соединения бруса в углах

При строительстве дома из бруса все виды угловых соединений можно разделить на два вида:

- Угол с остатком.

- Угол без остатка

Такое соединение может иметь различные названия: «в чашку», «в обло» или угол с перерубами. Что же именно представляет собой угол с остатком, — при строительстве сруба соединения формируют таким образом, что края бревен выходят за пределы стены. Стыковка же происходит за счет пазов – одно-, двух- либо четырехсторонних. В первом варианте сверху бруса делается надпил по ширине, который соответствует поперечному сечению верхнего сегмента. А при рубке двухстороннего паза такие же надпилы делаются, и сверху, и снизу, и по ширине, а равны они четверти от высоты пиломатериала.

Для увеличения прочности строения применяют четырёхстороннее соединение. В данном случае надпилы делаются с четырех сторон. Укладка бруса такой формы очень удобна, венцы в данном варианте располагаются друг над другом поперечно. Для того, чтобы обеспечить дополнительную герметичность угол наполняют утеплителем между венцами – это, как правило, льняная пакля или джутовый утеплитель.

Основные положительные качества углового соединения бруса с остатком:

Оно обладает высокой степенью надежности и не нуждается в дополнительной фиксации. При этом венцы, расположенные сверху надежно удерживают нижние путем давления собственной массой. Смещение любых элементов стен в данном случае становится невозможным, даже при сейсмических колебаниях.

Этот вариант соединения очень технологичен, готовить пазы на брусе возможно заранее в производственных условиях, а затем компактно собрать на объекте словно конструктор.

Основные минусы сборки углов сруба с перерубами:

- В результате усыхания и усадки бруса после сборки могут появиться щели в угловом соединении, в данном случае паз может промерзнуть и продуваться. Организовать герметичность и утепление при этом почти не представляется возможным.

- Происходит очевидный перерасход используемого материала, так как бревна, как правило, должны быть значительно длиннее самого строения.

- И конечно же, выпирающие торцы существенно мешают внешней отделке дома

- Торцы трескаются и требуют специальной обработки

При таком типе строительства дома используемые детали обрезаются точно в необходимый размер. Важно отметить, что стыковка в угловых частях производится таким образом, чтобы торцы располагались в одной плоскости. Такое строение получается более аккуратным и эстетичным. Применяется несколько способов соединения бруса в таких углах сруба. Но, как правило, лишь некоторые подходят для строительства жилых помещений.

«Встык»

Детали при данном способе укладываются стык в стык. Для соединения используется специально приспособленный для крепления элемент или же винтовая шпилька. Такой вариант постройки характерен для хозяйственных помещений. Сруб построенный данным способом, изначально не предполагает наличия высоких теплоизоляционных характеристик, поэтому такие помещения не предназначены для проживания в нем в холодное время года. Данное соединение углов, возможно применить для возведения дачного домика, который не претендует на круглогодичное проживание. Для улучшения теплоизоляционных характеристик данного вида соединения используют установку дополнительного шканта поперек соединительного шва.

Такой способ может значительно уберечь помещение от сквозняков, но все же данных характеристик недостаточно для постройки теплого жилища. Данный метод отлично показывает себя для строения дачных или легких садовых домиков.

«В лапу»

Проявляет себя как более модифицированный вариант предыдущего строения. Данный метод принято считать упрощенным вариантом классического способа углового соединения. В старые времена в лапу рубили из скобленого бревна. Данный способ подходит исключительно для первого венца и верхней обвязки, но ни в коем случае не годится для возведения стен, потому как обладает сквозной щелью.

Данный вид стыковки годится для бревна и бруса. Из-за специальной формы запила после насыщения дерева влажностью или же наоборот в процессе его усыхания детали соединения не меняет свою первоначальную форму, благодаря чему сохраняется защита жилых комнат от проникания холода. Чтобы ликвидировать щели их заделывают при помощи утеплителя, а затем обшивают снаружи.

«Теплый угол»

Недостатки, которые описаны в способах, приведенных выше совершенно отсутствуют при сборке «в теплый угол». Данное соединение более остальных подходит для профилированного бруса. На конце бруса вырезается специальный профиль, при соединении он полностью исключает возможность продувания углов. Для достижения совершенно плотного сопряжения, вырубается специальный паз. Он располагается внутри ствола, который используется для стыка, а на сопрягаемом торце бруса формируют шип, что обеспечивает отличную герметичность.

Данный вид соединения, который также именуют как «коренной шип» сохраняет стены от смещений, и обеспечивает непревзойденную защиту от ветра.

При данном типе сборки щели также требуют заделки при помощи утеплителя, а затем обшивки угла снаружи.

Если запланировано строительство не просто хозяйственной постройки, а именно помещения для постоянного проживания – следует выбрать наиболее подходящие для этого типы соединений углов – «теплый угол» или «ласточкин хвост». Второй вариант потребует от исполнителей определенного мастерства, поэтому необходимо учитывать, что сборка в «ласточкин хвост» может потребовать дополнительных финансовых расходов.

Соединение бруса и бревен в одну целую конструкцию является ключевым этапом строительства зданий и сооружений. Для осуществления данной процедуры используются различные методы и способы, которые подбираются индивидуально для каждого вида строения. Правильная укладка бруса влияет на общий срок эксплуатации и надежность сооружения, поэтому выполняя сборку венцов деревянных зданий специалисты пользуются определенными методами и правилами.

Зачем нужна правильная стыковка бруса и бревен?

Правильная стыковка материалов бруса и бревен во время постройки деревянного здания необходима для обеспечения общей надежности сооружения. Применение специальных правил соединений позволяет улучшить несущую способность дома по углам, а также увеличить общую жесткость конструкции. Для каждого типа пиломатериала способ соединения элементов подбирается индивидуально. Также правильная стыковка может понадобиться в тех случаях, когда стандартныхразмеров материалов недостаточно для возведения конкретной конструкции. Чтобы нарастить бревна или брус по длине необходимо осуществить правильную их укладку, которая будет обеспечивать хорошую жесткость и надежность соединения.

Способы соединения бревен

Бревно представляет собой круглый пиломатериал из которого возможна дальнейшая постройка сруба. Бревна обладают большим сроком службы, поэтому применяются для сооружения различных типов зданий. Технология постройки из данных материалов является самой старой и практичной. Соединение элементов может происходить по двум основным методам: с вылетом и без вылета. При использовании 1-го метода часть уложенного бревна будет выступать на крайнюю плоскость стены, что придает зданию общий уникальный эстетичный вид и определенный стиль. В случае применения второй технологии пиломатериалы укладываются таким образом, чтобы в конце получились идеально ровные углы. Преимущество укладки с вылетом в том, что такая конструкция обладает большей устойчивостью и защищенностью от воздействия внешних факторов.

Основные способы укладки цельных бревен:

- В чашу или обло.

- В охряп.

- В сибирскую чашу или в охлоп.

- В лапу.

Данные методы являются наиболее надежными и популярными, поэтому активно применяются для укладки бревен с выступом наружу. Однако, такой вариант установки требует гораздо больших затрат пиломатериалов.

Способ соединения бревен №1: «В чашу или обло»

Данный метод соединения пиломатериалов является самым старым, проверенным временем и надежным вариантом для постройки жилых и технических зданий.

Технология имеет три основных подвида:

1. В полдерева – наиболее простой способ соединить угол. Помимо основной вырезанной чаши требуется выстругать дополнительный паз продольного типа под установку последующих бревен. Для уплотнения крепления между бревнами укладывается любой материал для конопатки готового сруба.

Соединение бревен: простая чаша — в полдерева

2. Заоваленный гребень – вариант похож на укладку «в полдерева», однако отличается местом выреза под основной продольный паз. При таком способе монтажа крепежные вырезы делаются снизу, что обеспечивает максимальную герметичность шва.

Соединение бревен: простая чаша — заоваленный гребень

3. В курдюк – является модернизацией «овального гребня». Данный вариант соединения предусматривает вырезание дополнительных выступов внутри выреза, которые будут обеспечивать наилучшую стыковку бревен на углах.

Соединение бревен: простая чаша — в курдюк

Методика укладки достаточно проста и не требует использования дополнительных материалов. В верхней части бревен вырезается специальный круглый паз, который по форме напоминает чашу (ранее вырез назывался «обло»). Каждое последующее бревно закрепляется в готовом пазе. Таким образом может сооружаться сразу несколько стен одновременно.

Готовые здания построенные с использованием данного способа укладки бревен:

Бревенчатый дом, построенный способом простейшая чаша Бревенчатый дом, построенный способом простейшая чаша

Главным преимуществом укладки «в чашу», является то, что для постройки здания могут применяться бревна любого качества и сорта. Данный метод применяется как для быстрого возведения жилых зданий, так и для сооружения технических помещений. Каждый вариант является универсальным и популярным в использовании.

Способ соединения бревен №2: «В охряп»

Способ соединения бревен — «в охряп»

Способ стыковки бревен «в охряп» является достаточно надежным, при условии соблюдения общей технологии укладки сруба. Главным плюсом данного варианта является высокая устойчивость угловых соединений. За счет пазов, которые вырезаются на бревнах здание обладает хорошей устойчивостью и герметичностью швов. Во время вырезания нижние пазы оборудуются небольшими выемками и зубцами.

Соединение бревен способом «в охряп», считается средним вариантом между основным соединением пиломатериалов с выступом наружу и без выступа. При постройке зданий с использованием такого варианта укладки практически не требуетсядополнительная обработка промежуточных швов.

Способ соединения бревен №3: «В охлоп или сибирскую чашу»

Соединение типом «в охлоп» или «сибирская чаша» представляет собой универсальную технологию, которая очень похожа на способ устройства «в полдерева». Данный вариант не требует особых знаний и навыков и является достаточно простым в обустройстве. Перед укладкой каждое бревно проходит обработку, в частности в нижней части вырезаются специальные чаши. В изготовленных чашах специалисты выстругивают дополнительный глубокий продольный паз.

Соединение бревен «в охлоп» или «сибирскую чашу»

С помощью данного паза будет осуществляться крепление верхнего бревна. Главной особенностью и отличием укладки пиломатериалов «в охлоп» является то, что место вырезки чаши может меняться в венце, в зависимости от потребностей конструкции. Чаще всего чашу вырезают в нижней части бревна.

Готовая конструкция отличается высокой герметичностью швов, а также прочностью и несущей способностью углов.

Способ соединения бревен №4: «В лапу»

Данный вариант соединения не предусматривает излишние выступы бревен за общую плоскость стены. Угол построенный таким образом будет иметь строгие очертания и геометрическую форму. Технология установки в целом похожа с методом монтажа бревен «в охряп», однако имеет некоторые конструктивные отличия.

Существует два подвида соединения круглых бревен без выступов:

- Лапа с присеком.

- Ласточкин хвост.

Соединение бревен «в лапу»

Угловой тип монтажа круглых бревен является самым сложным и представляет собой довольно непростую систему пазов и каналов, которые обеспечивают максимально надежную фиксацию всех венцов основы между собой.

Каждое бревно перед процедурой установки подвергается подрезке в определенных плоскостях, в частности поверхность подрезается в местах соединений и по торцам. С помощью специального инструмента на торцах бревна формируются пазы для крепления. За счет данных пазов осуществляется надежное соединение крупных бревен между собой.

В свою очередь вариант крепления «ласточкин хвост» является достаточно простым по технологии изготовления, однако требует определенных навыков установки. Каждое бревно монтируется с учетом наклонов шипов, которые должны обеспечивать расклинивание соединений. За счет такого варианта монтажа повышается общая устойчивость здания.

Брус — это пиломатериал из натуральной древесины квадратной или прямоугольной формы с диагональным сечением не менее 100 миллиметров. Менее 100мм. — это брусок<.

За счет обработанных торцов и боковых сторон считается наиболее универсальным и широко применяемым материалом в строительстве. Из бруса можно построить фактически любое здание, при этом технология установки является довольно простой и надежной. Главным преимуществом данного пиломатериала в сфере строительства считается его легкость монтажа и механической обработки.

Всего существует 4 основных способа соединения:

- Соединение с остатками.

- Соединение без остатка.

- Т-образное.

- Продольное.

Как и у бревен, брус может закрепляться с выступами и без выступов. При этом в зависимости от конкретной конструкции здания подбирается лишь одна технология соединения материалов.

Способ соединения бруса №1: «С остатком»

Технология соединения деревянного бруса «с остатком» может применяться только для вариантов установки «в обло».

«В обло» — брусья устанавливаются с остатком материала за пределами общей плоскости стенки.

Всего существует три основных системы монтажа бруса «в обло»:

- Односторонний тип соединений.

- Двухсторонний.

- Четырехсторонний.

Одностороннее считается самым простым и легким в установке. Для этого сверху бруса с помощью специального инструмента вырезается поперечный паз, общая ширина которого равняется по ширине пиломатериала. Установка и крепление каждого последующего ряда осуществляется благодаря данным пазам.

Одностороннее соединение бруса

Двухстороннее является более практичным соединением. При обустройстве бруса с помощью данной технологии пазы вырезаются с двух сторон. Глубина и номинальная ширина паза подбирается в зависимости от высоты и ширины самого материала, однако минимальное значение не должно быть менее 1:4 высоты бруса. Два паза обеспечивают большую надежность всей конструкции.

Двустороннее соединение бруса

Четырехстороннее это наиболее сложный, но эффективный способ соединить брус. В данном случае специальные пазы выпиливаются со всех 4-х сторон бруса. Выпиливание занимает достаточно продолжительное время, однако благодаря такой обработке возможно обеспечить максимальную плотность прилегания пиломатериала друг к другу. За счет большой плотности сооружения углов здание является наиболее прочным и конструктивно устойчивым к различным воздействиям.

Четырехстороннее соединение бруса

Способ установки бруса №2: «Без остатка»

Соединение деревянного бруса методом «без остатка» применяется в общем строительстве достаточно редко так, как надежность данного способа несколько ниже, чем стыковка «в обло». Технология успешно используется при сооружении малоэтажных жилых и технических зданий.

Существует три основных подвида монтажа бруса «без остатка»:

- Встык.

- На шпонки.

- На коренные шипы.

Каждый из способов используется индивидуально, однако наиболее надежным из трех видов является метод соединения «встык».

Монтаж бруса «встык»

Установка брусьев «встык» является надежной и успешно применяется при строительстве жилых гражданских, малоэтажных зданий и прочих технических сооружений.

Соединение бруса встык

Надежность обусловлена тем, что пиломатериалы укладываются торцами и надежно сбиваются специальными металлическими скобами, спицами или крупными гвоздями. Общая несущая способность такой конструкции будет зависеть от ровности торцов, поэтому при использовании данного способа необходимо обрезать торцы строго под углом. Как правило, вне зависимости от ровности бруса такой вариант установки обязательно потребует дополнительную обработку соединительных швов для увеличения герметичности стен.

Монтаж бруса «на шпонки»

Соединение бруса на специальные шпонки является предпочтительным вариантом при строительстве небольших технических и жилых зданий. При использовании данного способа на брусьях вырезаются специальные прорези и отверстия, в которые в дальнейшем вставляется шпонка определенного размера. Брусья укладываются торец к торцу и соединяются шпонками. Размер прорези должен быть с учетом углубления вглубь пиломатериала на 8-15 сантиметров, в зависимости от размера бруса. Шпонка изготавливается из твердой древесины, чаще всего из дуба или клена.

Соединение бруса на шпонки

Стоит отметить, что соединение с помощью деревянных шпонок может выполняться не только горизонтально, но и по вертикали и под определенным углом. При обустройстве стен рекомендуется комбинировать все возможные варианты.

Монтаж бруса «на коренные шипы»

Установка деревянного бруса «на коренные шипы» является популярным способом соединения углов и стен, который применяется в сфере промышленного и гражданского строительства. Данный вариант широко используется за счет высокой устойчивости соединений. Для установки выбирается брус определенного сечения с отсутствием деформаций по плоскостям. На торцах бруса вырезаются специальные шипы, которые предназначены для соединения двух пиломатериалов.

Соединение бруса «на коренные шипы»

Во время нарезки шипов следует учитывать то, что обрабатываемая поверхность должна быть максимально ровной относительно другому торцу бруса, с которым планируется соединение. Стыковка осуществляется торцами друг к другу, а между шипами прокладывается уплотнительный материал. В качестве уплотнительного материала можно использовать мешковину, джут или любой другой подходящий материал.

Способ соединения бруса №3: «Т-образное»

«Т-образное» — соединение часто применяется в тех случаях, когда требуется сооружение внутренних или наружных перегородок. Изготовление Т-образного торца занимает меньше времени, чем вырезание специальных пазов в бревнах.

Всего существует 4 вида Т-образных соединений:

- С замочными пазами.

Соединение бруса замочными пазами

- С симметричным шипом в виде трапеции внутри бруса.

Соединение бруса симметричным шипом в виде трапеции

- С прямоугольным вставным шипом. Соединение бруса прямоугольным втавным шипом

- С направленными пазами на коренных шипах.

Соединение бруса коренными шипами с направленными пазами

Каждый из способов подбирается индивидуально с учетом всех особенностей конструкции и типа здания. Вставные шипы должны изготавливаться из породы древесины на порядок жестче, чем древесина из которой изготовлен брус.

Способ монтажа бруса №4: «Продольное соединение»

В отличии от углового соединения, продольное используется чаще всего при сооружении габаритных стен, когда стандартной длины материала недостаточно и требуется «дорастить» до проектного размера. Наиболее надежным и эффективным способом увеличить длину бруса считается его последовательное соединение с помощью пазов.

Всего существует 4 вида продольного соединения:

- В полдерева – применяется для соединения бруса при строительстве нежилых зданий технического назначения. Брусья крепятся с вырезкой пазов, которые в дальнейшем скрепляются с помощью стальных гвоздей под углом 45 градусов.

- С коренным шипом – считается наиболее надежным способом закрепить два материала по горизонтали. Для этого один торец бруса подвергается вырезанию специального паза, а на втором формируется специальный шип. Две готовых части соединяются образуя цельный брус.

- С продольным шипом на шпонке – обеспечивает надежное соединение бруса по всей его длине. Технология полностью аналогична угловой установке пиломатериала. Два торца подвергаются вырезанию паза под специальный шип.

- С косым замком – наиболее надежное и сложное соединение, которое требует обработки двух частей бруса. На одной части бруса нарезаются специальные шипы и зацепы, а на второй пазы для их крепления. Таким образом соединенные детали образуют крепкий замок.

Виды продольного соединения бруса

При изготовлении шпонок, которые используются для соединений необходимо использовать твердые породы древесины (чаще всего дуб, клен или ясень). Дополнительно для надежности креплений применяются уплотнительные материалы. Соблюдение всех технологий является гарантией долгой безаварийной эксплуатации здания.

Видеоматериалы

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Теплый угол для брусового дома

В современном малоэтажном домостроении брусовый материал уверено вытесняет оцилиндрованное бревно. Использование деревянного бруса позволяет усложнить конструкции домов, расширить возможности по внедрению новых архитектурных и дизайнерских решений. В домах появились эркеры, мансарды, веранды и балконы.

Форма брусового строительного материала позволила внедрить в домостроении технологию закрытого крепления «шип-паз», получившего название «теплый угол». Метод и технология соединение бруса в теплый угол имеет сходство с креплением в лапу. В отличие от укладки в лапу, этот метод обладает рядом достоинств. Преимущества рубки в теплый угол:

- У крепления отсутствуют сквозные щели, угол не промерзает, потери тепла минимизированы;

- При отделке фасада дома, лицевую сторону можно выложить без щелей и швов, сохранить естественную древесную текстуру;

- Технология расширяет возможности для использования современного отделочного материала для наружных стен;

- Увеличение трудоемкости компенсируется привлекательным видом строения и надежностью кладки.

Способ закрытого углового соединения бруса достаточно сложный, при строительстве своими руками операция требует от исполнителей квалификации и навыков обращения с инструментом.

Технология «в теплый угол» широко применяется при промышленном изготовлении сборных деревянных домов «под ключ». Профиль замка вырезают высокоточным машинным способом, сруб дома промышленного изготовления легко собрать своими руками, сборка деталей из бруса в теплый угол доступна для массового застройщика.

Разновидности замка

Угловое соединение в теплый угол обеспечивает крепление оригинальной конструкции: глухой паз, вырезанный в теле бруса, и шип образуют максимально изолированный от внешней среды замок. Площадь такого соединения минимизирована, в конструкции нет сквозных щелей. Паз располагается вертикально и вырубается на всю толщину бруса. Узел надежно фиксирует строительную конструкцию в горизонтальной плоскости и обеспечивает устойчивость к разнонаправленным нагрузкам, виды крепления различаются по размеру и форме профиля:

- Прямоугольной формы, в половину, в четверть или треть дерева;

- Ласточкин хвост и в половину ласточкиного хвоста;

- Соединение на шпонку.

Сопряжение в прямой шип наиболее простое, рубить и укладывать такой шип проще, но такая конструкция требует дополнительного усиления нагелем. Технология рубки, монтажа и укладки в ласточкин хвост более сложная, требует профессиональных навыков. Общим недостатком всех шипованных креплений является возможность расслоение или растрескивания шипа, исправить такой дефект нельзя, заготовка бракуется.

Шпоночное соединение применяется для соединения высококачественного профилированного клееного бруса в промышленном домостроении. Используют прямоугольную и трапецеидальную шпонку из древесины твердых пород. Размеры шпоночного крепления минимизированы, конструкцию отличает прочность и герметичность соединения, крепление на шпонку не требует

применения утеплителя.

Выбор материала

На подготовительном этапе необходимо выбрать типоразмер, чаще всего в теплый угол строят из бруса 100х150. Выбор размера шипа и формы замка зависит от плотности древесины, для мягкой сосны ширину крепление делают в полдерева, для более плотной лиственницы – в треть или четверть. Длина шипа не должна превышать половины ширины заготовки, для ширины бруса 150мм – это 60-70 мм.

Наиболее часто задаваемый вопрос на интернет-форумах: можно ли строить в теплый угол под усадку из профилированного бруса естественной влажности. По мнению опытных мастеров, выбор материала с естественной влажностью нецелесообразен, при усушке зазоры значительно увеличиваются, в узле появляется нежелательный люфт. Для строительства рекомендуется использовать материал с влажностью не более 20%.

Запил в теплый угол своими руками

Непрофессиональным застройщикам для своей первой постройки рекомендуют выбрать крепление «прямой шип». Такой способ углового соединения применяется при строительстве бань, жилых и хозяйственных построек.

Для разметки замка изготавливают шаблон с учетом 5 мм зазора для укладки утеплителя. Шип запиливают на стороне, обращенной внутрь сруба, для противоположных стен это будет шип с левым или правым запилом. Для разметки левого или правого замка, шаблон переворачивают тыльной стороной вверх. Для надежности и устойчивости кладку стыков чередуют – в один угол поочередно укладывают венцы с правым и левым замком. Для усиления крепления используют нагель деревянный, который располагают на диагонали в 70-80 мм от края внешнего угла.

Необходимый инструмент:

- Цепная бензиновая или электрическая пила;

- Рулетка и столярный угольник;

- Топор;

- Стамеска;

- Деревянная киянка;

- Шаблон из доски, фанеры или пластика.

Утепление стыков

Если не принять мер по утеплению брусового дома, даже кладка в теплый угол не спасет дом от промерзания, наличие микротрещин и зазоров не обеспечит полной герметичности соединения и требует дополнительной обработки. В отличие от кладки в лапу, для теплого угла расход утеплителя меньше. Утеплитель в виде уплотнительной лента или строительного войлока не применяется, узел проконопатят льняной паклей или джутом, материал забивают в щелевые зазоры при монтаже каждого венца.

Швы обрабатывают антисептиком и герметиком, древесину для защиты от влаги пропитывают специальными мастиками, клееный брус обрабатывают маслом для дерева.

Презентация – Соединение брусков

Слайды и текст этой онлайн презентации

Слайд 1

Соединение брусков

6 класс

Слайд 2

В 5 классе вы изучали соединение деталей гвоздями, шурупами, на клею.

На клею

Гвоздями

Шурупами

Слайд 3

При изготовлении многих изделий из древесины бруски соединяют :

а – по длине;

Под прямым углом

б -на концах брусков;

в – на серединных участках, вырезая участки древесины обычно на половину толщины бруска.

Слайд 4

Таким способом можно соединять бруски в рамках, стендах, подставках под новогоднюю ёлку и т.п.

Слайд 5

Реже применяют соединения брусков под различными углами.

Слайд 6

Если бруски соединяют под прямым углом, то длина вырезаемого участка а должна равняться ширине присоединяемой детали.

Слайд 7

При угловом соединении на концах брусков торцы деталей делают длиннее на величину припуска , чтобы потом отпилить их уровень с наружной поверхностью присоединяемого бруска.

Слайд 8

При разметке брусков, соединяемых под прямым углом, линейкой размечают длину и ширину будущего изделия и с помощью угольника проводят линии поперечной разметки с

четырёх

сторон.

Слайд 9

Ножку рейсмуса 1 устанавливают на размер половины толщины бруска, закрепляют её клином 2 в колодке 3 и проводят продольные линии на кромках и торцах.

Вырезаемые

участки

помечают

крестиком.

Слайд 10

Брусок закрепляют в заднем зажиме верстака. Продольной с мелкими зубьями пилой вдоль волокон а и поперечной с мелкими зубьями пилой поперёк волокон б выпиливают кусок древесины рядом с намеченными линиями, не запиливая их.

Слайд 11

Если вырезается участок на середине бруска, то заготовку надёжно крепят в зажиме верстака и поперечной пилой пропиливают вырезаемый участок до половины толщины бруска через 10…15 мм.

Затем вырезают

куски

столярной

стамеской.

Слайд 12

Вырезанные участки зачищают стамеской или рашпилем и подгоняют друг к другу до их плотного соединения.

Слайд 13

Для более прочного соединения соединяемые поверхности смазывают клеем и собирают изделие, скрепляя

дополнительно гвоздями,

шурупами или шкантами.

Слайд 14

Шкант – круглый деревянный стержень.

С французского языка переводится, как «круглый вставной шип»

Под шкант обычно предварительно просверливают отверстие, смазывают шкант клеем и забивают в отверстие.

Слайд 15

Для срезания выпиленных участков применяют киянки.

Киянки столярные

Слайд 16

Собранные соединения зажимают в струбцинах через подкладные доски.

При этом контролируют угольником размеры и перпендикулярность

брусков.

Изделие оставляют

в зажатом

состоянии до

полного высыхания

клея.

Слайд 17

Наиболее прочными получаются соединения при склеивании деталей с помощью двух шкантов (шурупов, гвоздей), расположенных по диагонали на расстоянии не менее ¼ ширины бруска от торцов и кромок.

Слайд 18

После высыхания клея выступающие торцы брусков спиливают ножовкой с мелкими зубьями.

Слайд 19

Одним из разновидностей соединения с запиливанием деталей применяют при изготовлении ящиков и т.д.

Слайд 20

Правила безопасности

Надёжно закрепляй заготовки в зажимах верстака, тисках или струбцинах.

Будь осторожен при работе стамеской. Передавай её только ручкой вперед.

Запиливай бруски плавно, без рывков.

Осторожно обращайся с клеем.

Слайд 21

Проверь себя!

1. При разметке деревянных брусков применяют:

а) карандаш; б) рейсмус; в) ножовку; г) угольник.

2. Соединение нескольких деталей в изделие называют:

а) врезкой; б) сборкой; в) зачисткой.

3. Соединить детали между собой можно:

а) стамеской; б) шурупом; в) врезкой.

4. Вырезаемые участки размечают знаком: а) Х; б) Н; в) Y

Слайд 22

5. Вырезают врезки в брусках с помощью:

а) угольника; б) киянки; в) ножовки; г) стамески.

6. Круглый вставной шип называется:

а) кругляк; б) шуруп; в) шкант; г) запил.

7. Вырезанные участки на деталях зачищают с помощью:

а) рашпиля; б) стамески; в) ножа; г) рейсмуса.

8. Для надежности крепления деталей изделия соединяют между собой с помощью:

а) клея; б) шлифовальной шкурки; в) шурупа; г) верстака.

Слайд 23

Практическая работа

Подбери и разметь бруски для соединения врезкой в половину их толщины.

Выпили и срежь стамеской врезки.

Зачисти и подгони места соединения брусков стамеской или рашпилем.

Нанеси клей ПВА на склеиваемые поверхности, скрепи соединение дополнительно шкантами или шурупами.

Зажми клеевое соединение в струбцине или зажиме верстака. После склеивания на следующем уроке зачисти поверхности изделия.

способы стыковки под прямым углом, продольное и угловое соединение

На чтение 9 мин. Просмотров 3.1k. Опубликовано Обновлено

Деревянный брус – популярный материал для строительства. Востребован при сооружении жилых домов, хозпостроек, загонов для животных, малых конструкций – лестниц, качелей, веранд и беседок в саду. При строительстве брус нужно соединять друг с другом. Существуют немало способов это сделать.

Описание и область применения бруса

Брус – вид пиломатериала, получаемый распиливанием древесного ствола вдоль. От доски брус отличается пропорциями: здесь толщина сравнима с шириной, но заметно меньше длины. Сечение квадратное или прямоугольное.

По способу обработки брус делят на 4 вида:

- двухкантный – отличается и выравнивается только с двух противоположных сторон;

- трехкантный – материал обработан с 3 сторон;

- четырехкантный – все стороны бруска ровные и гладкие;

- калиброванный – материал из самой сухой древесины, обработанный с 4 сторон, отличающийся максимально точными размерами.

Первые 2 типа используются для строительства хозпостроек, бань, гаражей. 4-кантный востребован при строительстве жилья и малых архитектурных конструкций. Из калиброванного – самого дорогого материала – сооружают постройки, которые должны соответствовать самым высоким эстетическим критериям.

Брус различают и по методу изготовления.

- Профилированный – брус квадратного или прямоугольного сечения, вырезанный из ствола. Самый популярный вариант для стройки жилых домов.

- Оцилиндрованный – 1 или 2 стороны пиломатериала имеет округлую форму, имитирующую бревно. Оцилиндрованный вариант используют для сооружения домов в русском стиле.

- Клееный – его получают склеиванием фрагментов разной длины. Здесь древесные волокна направлены в разные стороны. Такой брус не дает усадки и совершенно нечувствителен к влаге, так что активно используется в строительстве и в производстве мебели. Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Профилированный

60.78%

Оцилиндрованный

19.61%

Проголосовало: 51

Валера

Голос строительного гуру

Задать вопрос

Характеристики древесных пород сильно отличаются, так что брус выбирают с учетом породы дерева. Для балок перекрытия берут прочный материал, не подверженный гниению и долговечный – дуб, например. Для лестниц и ограждений используют плотную древесину, наподобие бука, дуба, но можно брать и менее устойчивую к действию воды – сосну, вишню, орех. Для сооружения пристани или открытой веранды годится только стойкая к сырости древесина – лиственница, например.

Виды крепежных изделий

Соединение брусков под прямым углом выполняется разными методами. На деле все они разделяются на 2 типа: с применением дополнительного крепежа и без него. Связано это с тем, что крепление для таких стыковок выполняется из металла, а свойства последнего сильно отличаются от характеристик дерева.

Уголок – универсальный крепеж. Бруски устанавливают под 90 градусов при любом соотношении длины, с одной или обеих сторон ставят металлический уголок и фиксируют его саморезами, гвоздями или винтами. Поскольку выпускаются детали с разным углом между пластинами, можно закрепить бруски под любым нужным углом.

Могут использоваться фигурные стальные пластины, железные скобы.

Сборка без уголков более распространена, хотя и требует большего опыта и умений. При этом в одном или двух брусках проделывают пазы и вставляют элементы так, чтобы они образовали одно целое. Благодаря разнородной структуре дерева при сцеплении возникает очень большая сила трения, поэтому крепеж получается очень надежным.

Способы продольного соединения

Соединение брусков из древесины возможно в продольном направлении для удлинения элемента и в поперечном. Чтобы состыковать балки в длину, предлагают следующие технологии.

- На коренной шип – в торцах элементов вырезают шип и паз и соединяют. Им рекомендуется придать форму трапеции – «ласточкин хвост». Такой вариант исключает возможность горизонтальных колебаний.

- Продольный на нагелях – в торцах бруса вырезают пропилы. Затем в получаемый паз забивают шпонку. Эту деталь делают из породы более твердого дерева. Для надежности шпонку смазывают клеем. Затем второй брус буквально набивают на планку встык с первым.

- «В полдерева» – на торцах делают более сложный распил с углом в 90 градусов и глубиной в половину толщины бруса. При продольном соединении сцепление нужно дублировать шпонкой. Для этого в месте стыковки высверливают отверстие и после совмещения брусьев забивают в него деревянную шпонку или нагель. Можно продублировать крепеж металлическими скобами.

- Способ косого замка – сначала концы брусков спиливают под углом. Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация углубления и выступа. То же самое проделывают со вторым брусом. Стыкуют элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Метод сложный, но соединение обеспечивает очень прочное.

Удлинить брус с помощью металлического крепежа невозможно.

Способы углового соединения

Угловое соединение бруса между собой, с одной стороны, проще, так как сцепление здесь намного лучше; с другой – сложнее, так как предполагает вырезание множества пропилов и шипов разной формы.

Различают 2 основных технологии.

- «В чашу» – точнее говоря, с остатком. В этом случае после скрепления какая-то часть бруса остается снаружи угла.

- «В лапу» – или без остатка. Угол выглядит ровным.

Способ выбирают с учетом параметров материала и геометрии всей постройки. Например, соединять оцилиндрованный брус в углах избы методом без остатка не имеет никакого смысла.

С остатком

Такая стыковка выполняется за счет замочных пазов. По их числу и типу различают 3 варианта.

- Одностороннее соединение – на одном брусе выбирают паз с сечением, равным сечению второго бруса, но меньшей глубины. Второй элемент просто вставляют в первый. Метод прост и надежен.

- Двустороннее – пропил делают в обоих брусках и укладывают паз и в паз. Получается двустороннее крепление, одинаково прочное по обоим направлениям.