- Публикации | К.Т.Р. Инжиниринг

- Принцип действия импеллерного насоса – ХимТех

- Основные характеристики и параметры импеллерных насосов для пищевых продуктов

- История имеллерных насосов

- Что такое импеллер

- Устройство импеллерного насоса

- Принцип действия импеллерного насоса

- Характеристики импелерных насосов

- Применение импеллерных насосов

- Виды соединений и управление числом оборотов

- Опциональные возможности импеллерных насосов

- Какие бывают импеллеры?

- Возможные неисправности и их устранение

- Импеллерный насос

- Назначение импеллерных насосов

- Фильтр-каплеотделитель ФСГ-П-100-16

- Импеллерные насосы от ZUWA – типы и характеристики на сайте Albin-pump

- Понимание и предотвращение кавитации в насосе

- 404 Не найдено – Водяные насосы Absolute и аксессуары

- Справка по викторине: Основы насосов

- Введение

- Диффузор

- Классификация рабочего колеса

- Классификация центробежных насосов по расходу

- Насосы с радиальным потоком

- Насосы с осевым потоком

- Насосы со смешанным потоком

- Многоступенчатые центробежные насосы

- Компоненты центробежного насоса

- Кольца износа

- Сальник

- Фонарное кольцо

- Торцевые уплотнения

- Резюме

- Введение

- Кавитация

- Чистый положительный напор на всасывании

- Предотвращение кавитации

- Кривые характеристик центробежного насоса

- Защита центробежного насоса

- Связывание газа

- Центробежные насосы с заливкой

- Резюме

- Введение

- Принцип действия

- Поршневые насосы

- Насосы прямого и косвенного действия

- Симплексные и дуплексные насосы

- Насосы одностороннего и двустороннего действия

- Силовые насосы

- Ротационные насосы

- Простой шестеренчатый насос

- Другие шестеренчатые насосы

- Лопастной насос

- Винтовой поршневой поршневой насос

- Двухвинтовой винтовой насос с малым шагом

- Трехвинтовой, винтовой насос с большим шагом

- Ротационный пластинчатый насос

- Мембранные насосы

- Кривые характеристик поршневого насоса

- Защита поршневого насоса

- Резюме

- Источник всасывания – обзор

- точек отказа водяного насоса | Знай свои запчасти

- – Инженерное мышление

- Инструкции по установке сальникового уплотнения насоса | Поставка гидравлического уплотнения

Публикации | К.Т.Р. Инжиниринг

24.05.18

Журнал “Инженергая практика” №3/2018

Королев Денис Иванович

Руководитель проектов ООО “К.Т.Р. ИНЖИНИРИНГ”

В основе конструкции фильтра-каплеотделителя, разработанного ООО «К.Т.Р. Инжиниринг», лежит импеллерный модуль, работающий по комплексному центробежному и ударно-гравитационному принципу.Созданные на базе данной конструкции системы для удаления жидкости, конденсата и мехпримесей из природного и попутного нефтяного газа (ПНГ), внедрены и успешно работают в ПАО «ЛУКОЙЛ», ПАО «Газпром нефть» и других компаниях.

ООО «К.Т.Р. Инжиниринг» специализируется на разработке, проектировании и изготовлении блоков подготовки, фильтров, фильтрующих элементов для жидкостей и газовых сред. Компания осуществляет шефмонтажные и пусконаладочные работы, техническое обслуживание, ремонт, модернизацию и технический аудит своего оборудования.

Принцип работы фильтра-каплеотделителя

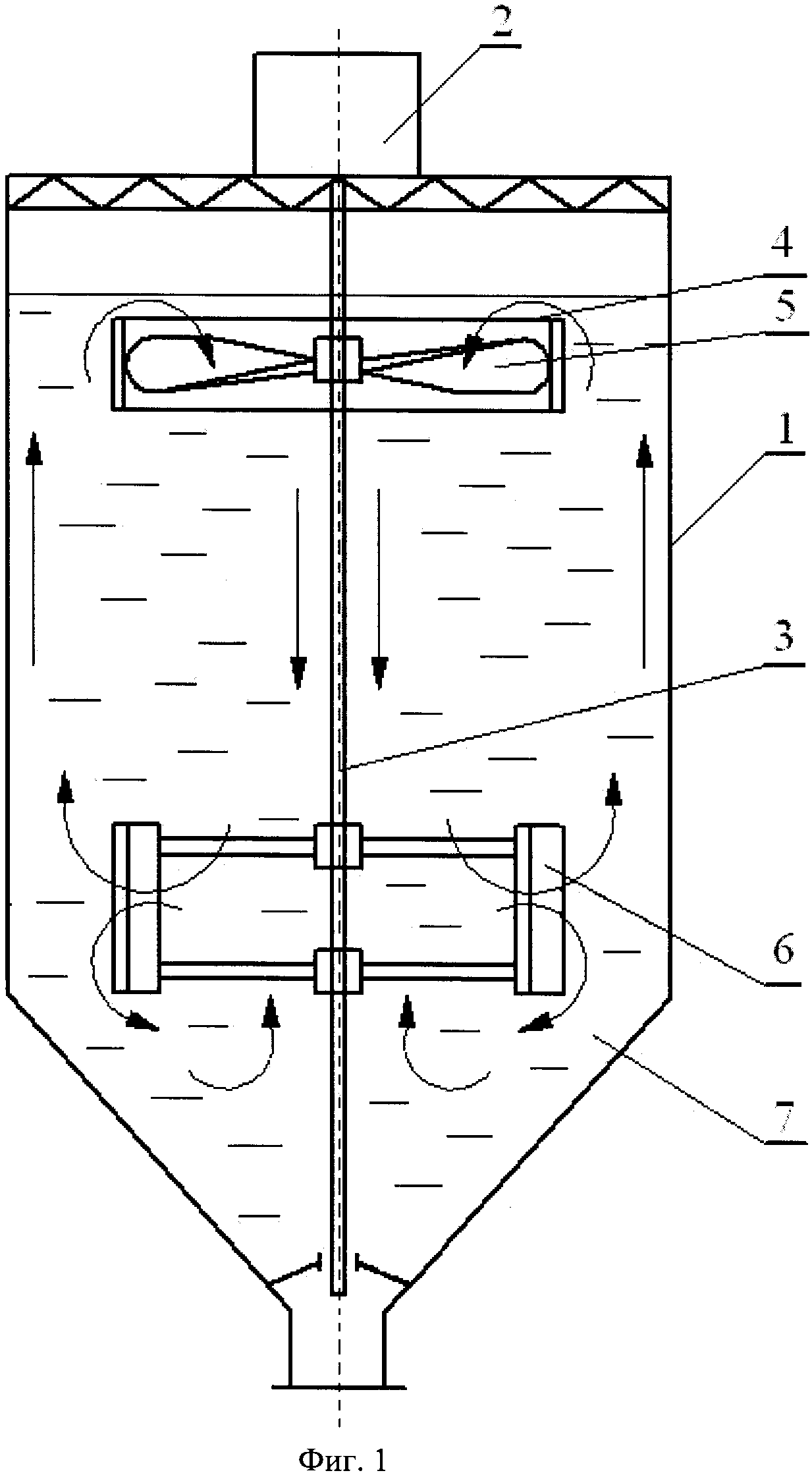

Фильтр-каплеотделитель разработан на основе импеллерного узла, в основе работы которого лежит комплексный центробежный и ударно-гравитационный принцип работы. На входе газа в устройстве установлена разбойная пластина, разбивающая газовый поток на части (рис. 1). Далее газ устремляется в импеллерный узел с прямолинейными лопатками, закручивается в двух направлениях и направляется в следующий отсек, где газовые потоки сталкиваются друг с другом. Затем газ попадает во второй импеллерный модуль, оснащенный криволинейными лопатками. Здесь также расположена разбойная пластина, и газ, закручиваясь под действием центробежных сил, как и в первом узле, разбрасывает капли по стенкам камеры. В конусообразной зоне капли скатываются под действием скорости движения газа, и устремляются в камеру под действием гравитации. Газовый поток, очищенный от капельной жидкости, уходит в чистую зону. Данные системы применяются, в частности, на одном из месторождений Западной Сибири на линии низкого давления, и уже успели хорошо себя зарекомендовать. Для достижения высокой эффективности работы фильтров параметры импеллерной камеры в каждом случае устанавливаются индивидуально с учетом давления и скорости движения газа.

На входе газа в устройстве установлена разбойная пластина, разбивающая газовый поток на части (рис. 1). Далее газ устремляется в импеллерный узел с прямолинейными лопатками, закручивается в двух направлениях и направляется в следующий отсек, где газовые потоки сталкиваются друг с другом. Затем газ попадает во второй импеллерный модуль, оснащенный криволинейными лопатками. Здесь также расположена разбойная пластина, и газ, закручиваясь под действием центробежных сил, как и в первом узле, разбрасывает капли по стенкам камеры. В конусообразной зоне капли скатываются под действием скорости движения газа, и устремляются в камеру под действием гравитации. Газовый поток, очищенный от капельной жидкости, уходит в чистую зону. Данные системы применяются, в частности, на одном из месторождений Западной Сибири на линии низкого давления, и уже успели хорошо себя зарекомендовать. Для достижения высокой эффективности работы фильтров параметры импеллерной камеры в каждом случае устанавливаются индивидуально с учетом давления и скорости движения газа.

Внедрение фильтров-каплеотделителей

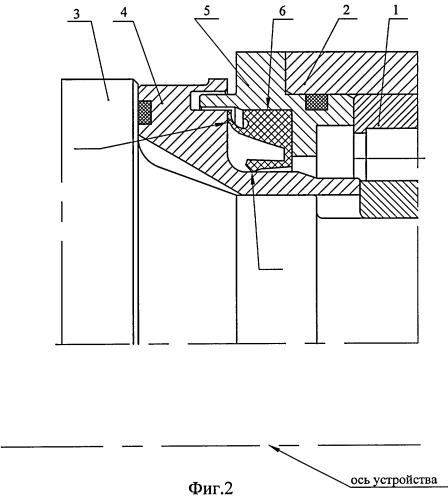

Маслоотделители данного типа установлены в системе масловозврата компрессорных установок ООО «ЛУКОЙЛ-Пермнефтеоргсинтез», и успешно эксплуатируются там с 2014 года. Также благодаря внедрению этих устройств удалось в десятки раз сократить унос масла на ГКС «Куеда» ООО «ЛУКОЙЛ-ПЕРМЬ». По тому же принципу работают фильтры от мехпримесей и фильтры-коалесцеры. В частности, недавно мы разработали фильтр от мехпримесей с быстросъемной крышкой, которая позволяет производить очистку устройства или менять фильтрующий элемент на резервный буквально за пять минут (рис. 2). Еще одно решение на основе данной технологии – изготовленный по опросному листу фильтр-коалесцер, установленный в ООО «ЛУКОЙЛ-ПЕРМЬ». Также фильтры для очистки топливного газа работают в составе блоков подготовки газа ПАО «Газпром».

Работа по импортозамещению

ООО «К. Т.Р. Инжиниринг» входит в перечень предприятий, рекомендованных Министерством промышленности, предпринимательства и торговли Пермского края для работы по импортозамещению в области фильтров и фильтрующих элементов. Сейчас наша компания работает над созданием фильтров-аналогов от мехпримесей, фильтров-коалесцеров, регенерируемых и одноразовых фильтров. Ведется копирование габаритных и присоединительных размеров с сохранением или улучшением конструкции, с повышенными прочностными характеристиками – ударным и максимальным рабочим перепадом давления, грязеемкостью. Разрабатываются и создаются фильтры сетчатого типа, фильтрующие элементы из никеля, вспененного алюминия, фторопласта, боросиликатного стекла и различных композиционных материалов. В рамках программы импортозамещения созданы аналоги фильтров таких производителей, как Donaldson, Pall (США), Plenty Filters (Великобритания), INDUFIL (Нидерланды), некоторые из этих систем уже применяются на объектах ПАО «Газпром» и на нефтеперерабатывающих предприятиях.

Т.Р. Инжиниринг» входит в перечень предприятий, рекомендованных Министерством промышленности, предпринимательства и торговли Пермского края для работы по импортозамещению в области фильтров и фильтрующих элементов. Сейчас наша компания работает над созданием фильтров-аналогов от мехпримесей, фильтров-коалесцеров, регенерируемых и одноразовых фильтров. Ведется копирование габаритных и присоединительных размеров с сохранением или улучшением конструкции, с повышенными прочностными характеристиками – ударным и максимальным рабочим перепадом давления, грязеемкостью. Разрабатываются и создаются фильтры сетчатого типа, фильтрующие элементы из никеля, вспененного алюминия, фторопласта, боросиликатного стекла и различных композиционных материалов. В рамках программы импортозамещения созданы аналоги фильтров таких производителей, как Donaldson, Pall (США), Plenty Filters (Великобритания), INDUFIL (Нидерланды), некоторые из этих систем уже применяются на объектах ПАО «Газпром» и на нефтеперерабатывающих предприятиях.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯВопрос: Денис Иванович, фильтр-каплеотделитель вашей разработки на линии низкого давления перед узлами учета отделяет тяжелые углеводороды, по внешнему виду напоминающие мазут. Как справляется с этой задачей система, изначально предназначенная для выделения из газа конденсата?

Денис Королев: Действительно, эта установка была изначально укомплектована механическими поплавковыми системами для сброса конденсата. Но в условиях высокой вязкости жидкости поплавок к ней прилипал и терял подвижность. Поэтому специально для данных условий мы модернизировали эту установку – на конденсатосборник установили байпасный уровнемер с концевыми сигнализаторами и все это замкнули в автономном режиме на клапан с электромагнитным приводом. По сигналу с верхнего сигнализатора клапан открывается, жидкость сбрасывается под давлением, по сигналу с нижнего анализатора – клапан закрывается.

Вопрос: Происходят ли при работе такой установки потери газа?

Д.К.: Нет, потерь не наблюдается, поскольку установка работает как закрытая система.

Готовые технические решения

В качестве примера готового технического решения можно привести азотную установку мембранного типа, предназначенную для фильтрации буферного газа, подаваемого на СГДУ (просьба расшифровать) с системой получения азота (рис. 3). В конструкции использованы мембраны производства США, сама же компоновка разработана специалистами ООО «К.Т.Р. Инжиниринг». Пропускная способность установки составляет 2200 нм3/ч, рабочее давление – 10 МПа, тонкость фильтрации – 10 мкм, объемная производительность по азоту – 20 нм3/ч. Другой пример готового решения – система фильтрации газа от капельной влаги, или фильтр-каплеотделитель. Пропускная способность установки составляет до 1200 нм3/ч, рабочее давление – от 4,4 до 5,5 МПа. Система снабжена автоматическим сбросом конденсата в дренажную линию при помощи крана с электроприводом, а также сигнализаторами верхнего и нижнего уровней. Также реализована установка фильтрации буферного газа, подаваемого на СГДУ от капельной жидкости и мехпримесей. Пропускная способность составляет 1500 нм

Система снабжена автоматическим сбросом конденсата в дренажную линию при помощи крана с электроприводом, а также сигнализаторами верхнего и нижнего уровней. Также реализована установка фильтрации буферного газа, подаваемого на СГДУ от капельной жидкости и мехпримесей. Пропускная способность составляет 1500 нм

https://glavteh.ru/промышленная-фильтрация-пнг-газ/

Принцип действия импеллерного насоса – ХимТех

Импеллерный насос является насосом объёмного типа и относится к пластинчато-роторным насосам.

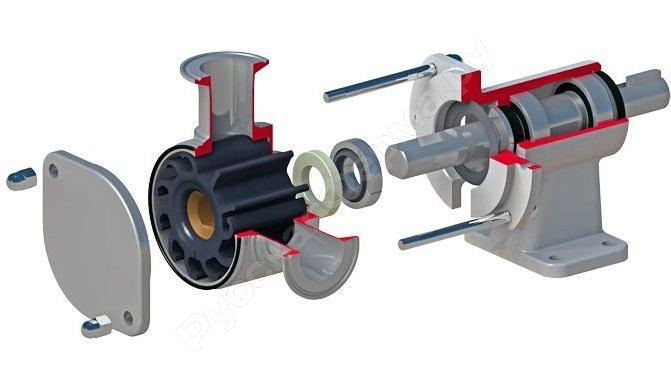

Импеллерный насос состоит из двух основных узлов: электродвигателя и корпуса насоса.

Электродвигатель насоса

В качестве привода насоса используется асинхронный электродвигатель закрытого типа с максимальной частотой вращения вала до полутора тысяч оборотов в минуту. Диапазон мощности электродвигателей для импеллерных насосов колеблется от 0,55 киловатт до 6 киловатт. В зависимости от производителя насоса, он может поставляться с частотным преобразователем электродвигателя или механическим вариатором. Принцип действия этих устройств различен. Частотный преобразователь позволяет регулировать скорость вращения вала электродвигателя с помощью изменения частоты напряжения питания.

Стоит отметить одну особенность – импеллерные насосы могут выпускаться как в моноблочном варианте с электродвигателем, так и в версии без электродвигателя (версия со свободным валом).

Корпус насоса

Корпус насоса состоит из передней крышки, задней крышки, торцевого уплотнения, крепёжного фланца и гибкой крыльчатки – импеллера.

Передняя крышка непосредственно контактирует с перекачиваемой жидкостью, а также с гибкой крыльчаткой насоса. То, что проточная часть имеет контакт с крыльчаткой является главной особенностью данного насоса и определяет принцип его действия. Это происходит из-за того, что передняя крышка насоса имеет несимметричную форму (форма круга «сплюснутого» с одной из сторон). С внутренней стороны крышки в месте, где сектор круга «сплюснут» и происходит контакт гибкими лопастями крыльчатки. В зависимости от завода изготовителя несимметричную форму получают либо на стадии литья передней крышки, либо способом дополнительной наплавки сектора круга с последующей механической обработкой. Для правильной работы насоса несимметричным должен быть сектор круга между всасывающим и нагнетательным патрубками.

Это происходит из-за того, что передняя крышка насоса имеет несимметричную форму (форма круга «сплюснутого» с одной из сторон). С внутренней стороны крышки в месте, где сектор круга «сплюснут» и происходит контакт гибкими лопастями крыльчатки. В зависимости от завода изготовителя несимметричную форму получают либо на стадии литья передней крышки, либо способом дополнительной наплавки сектора круга с последующей механической обработкой. Для правильной работы насоса несимметричным должен быть сектор круга между всасывающим и нагнетательным патрубками.

Передняя крышка имеет два патрубка для всасывания и подачи перекачиваемого продукта. При этом стоит отметить, что каждый из двух патрубков может являться как всасывающим, так и нагнетательным (в зависимости от задачи пользователя). То есть насос может перекачивать жидкость в обоих направлениях. Эта особенность называется реверсом насоса. Изменение направления движения потока возможно даже во время эксплуатации насоса, например, когда жидкости перекачено излишнее количество.

Патрубки на передней крышке импеллерного насоса расположены друг относительно друга под углом 90 или 180 градусов и могут иметь несколько видов подсоединений. Импеллерные насосы бывают с быстроразъемным соединением, с молочной гайкой и метрической наружной резьбой. Соединение с молочной гайкой – это гигиеническое соединение предназначенное для пищевой, фармацевтической и косметической промышленности. Это резьбовое соединение с круглой резьбой часто встречается в молочной и пивоваренной промышленности. Быстроразъемное соединение позволяет произвести оперативный демонтаж импеллерного насоса (например, это нужно для частой промывки насоса).

Задняя крышка насоса – это диск с отверстием по центру. С задней стороны этот диск соединен с крепёжным фланцем корпуса насоса, который в свою очередь скреплён с ответным фланцем электродвигателя. Между передней и задней крышками корпуса насоса находится уплотнительное полимерное кольцо.

Между передней и задней крышками корпуса насоса находится уплотнительное полимерное кольцо.

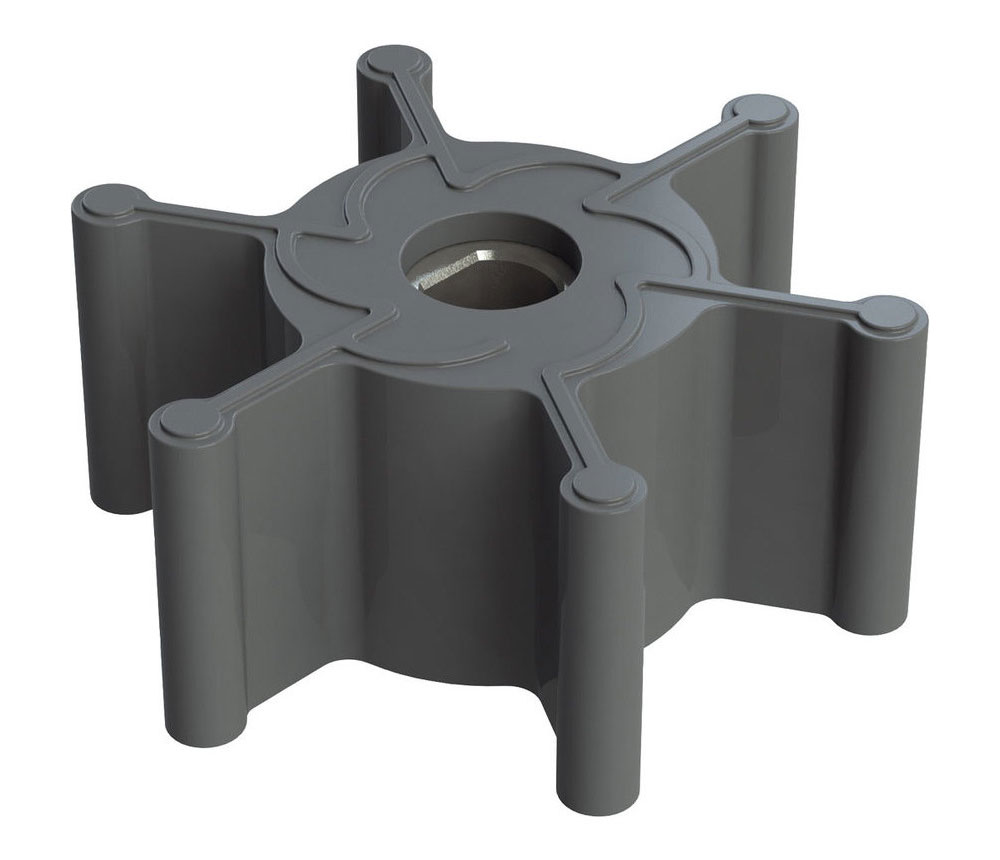

Подвижная часть насоса – импеллер, находится внутри корпуса, то есть ограничена его передней и задней крышками. Импеллер представляет из себя монолитное широкое рабочее колесо открытого типа, с различным количеством гибких, пластичных лопастей. Гибкие лопасти импеллера на концах имеют увеличенную толщину. Ширина импеллера в зависимости от модели насоса изменяется, так как она напрямую влияет на его производительность. В центральной части импеллер имеет металлическое посадочное отверстие. Оно служит для соединения импеллера с валом электродвигателя. Отверстие бывает с пазом под шпонку для шпоночного соединения или с нарезанными шлицами для шлицевого.

Для герметизации электродвигателя конструкцией насоса предусмотрено механическое уплотнение, которое состоит из двух колец. Внутреннее кольцо является подвижным и выполнено из синтетического полимера с графитом в обойме из нержавеющей стали. Оно нужно для отсутствия протечек между вращающейся парой и валом. Внешнее полимерное кольцо герметизирует неподвижное кольцо и корпус насоса.

Оно нужно для отсутствия протечек между вращающейся парой и валом. Внешнее полимерное кольцо герметизирует неподвижное кольцо и корпус насоса.

В качестве материалов изготовления корпуса импеллерного насоса используют сплавы на основе меди – латунь и бронза. Эти сплавы сочетают в себе ряд свойств, которые способствуют долгой работе насоса: твердость, износостойкость, низкий коэффициент трения (высокие антифрикционные свойства). Кроме этого очень часто в качестве материалов изготовления корпуса используют нержавеющие стали, в том числе высоколегированные пищевые нержавеющие стали.

Рабочую часть насоса – импеллер изготавливают как правило из полимерных материалов: Neoprene, NBR, EPDM. Первый из них Neoprene это синтетический каучук, NBR – синтетический полимер (бутадиен-нитрильный каучук), EPDM – синтетический эластомер (этилен-пропиленовый каучук). Импеллер из материала EPDM имеет сниженный ресурс работы и ограничения по числу оборотов электродвигателя. Гибкую крыльчатку из EPDM не рекомендовано устанавливать в насосах, где обороты электропривода превышают 900 оборотов в минуту, зато этот материал более устойчив к высоким температурам перекачиваемого продукта.

Гибкую крыльчатку из EPDM не рекомендовано устанавливать в насосах, где обороты электропривода превышают 900 оборотов в минуту, зато этот материал более устойчив к высоким температурам перекачиваемого продукта.

Ресурс работы импеллера и выбор материала его использования зависит от многих факторов. Например, ресурс сильно снижается из-за частой и продолжительной работы насоса без жидкости, которая служит смазкой для импеллера. Уровень вязкости жидкости и длительная работа при высоких температурах тоже влияют на срок службы гибкой крыльчатки. Материал импеллера и уплотнений насоса необходимо выбирать индивидуально в соответствии с техническими требованиями и сферой применения.

Принцип работы насоса

Электродвигатель насоса подключен к электросети, подается электропитание. Вал электродвигателя начинает вращаться. Жестко закрепленный на валу импеллер с гибкими лопастями также начинает вращаться. Импеллер вращается, касаясь концами лопастей внутренней поверхности корпуса. Когда лопасти импеллера проходят место сужения диаметра корпуса они сгибаются уменьшая тем самым полезный объём между двумя соседними лопастями. После прохождения «сплющенной» области корпуса – лопасти разгибаются, принимая своё первоначальное состояние. Разгибающиеся лопасти за счет разрежения пространства создают всасывающий эффект в районе одного из патрубков (так как несимметричная область корпуса находится между патрубков). Перекачиваемый продукт поступает в корпус насоса. Далее он перемещается между лопастями по окружности проточной части корпуса по ходу его вращения импеллера. Достигая область сужения лопасти снова изгибаются и ввиду уменьшения пространства между смежными лопастями – продукт выдавливается в напорный патрубок.

Когда лопасти импеллера проходят место сужения диаметра корпуса они сгибаются уменьшая тем самым полезный объём между двумя соседними лопастями. После прохождения «сплющенной» области корпуса – лопасти разгибаются, принимая своё первоначальное состояние. Разгибающиеся лопасти за счет разрежения пространства создают всасывающий эффект в районе одного из патрубков (так как несимметричная область корпуса находится между патрубков). Перекачиваемый продукт поступает в корпус насоса. Далее он перемещается между лопастями по окружности проточной части корпуса по ходу его вращения импеллера. Достигая область сужения лопасти снова изгибаются и ввиду уменьшения пространства между смежными лопастями – продукт выдавливается в напорный патрубок.

Стоит отметить, что производительность насоса прямо пропорциональная частоте вращения вала электродвигателя. Именно по этой причине импеллерные насосы иногда используют в качестве насосов-дозаторов.

Технически импеллерный насос сочетает в себе возможности центробежного насоса и насоса объемного типа: он создает напор и производительность и в то же время может перекачивать густые вязкие жидкости.

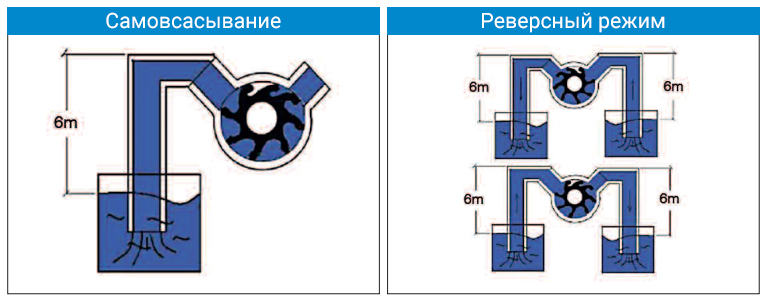

Кроме этого насос с гибкой крыльчаткой является самовсасывающим. Он может осуществлять самовсасывание продукта на высоту до 6-7 метров даже если изначально в корпусе нет жидкости, и делает это в течении нескольких секунд.

В начале статьи было упомянуто, что импеллерный насос еще называют ламельным. Дело в гибких лопастях импеллера – ламелях. Они осуществляют плавное бережное перекачивание продукт, без ударов и пульсаций. В следствие чего не происходит разрушение структуры продукта. Насос создает ламинарный поток.

Течение жидкости

В гидромеханике принято различать два вида движения жидкости – ламинарный и турбулентный. Рассмотрим в чем между ними отличие.

Жидкость – это физическое тело скорость движение частиц, которого друг относительно друга достаточно высока. Жидкости бывают газообразные и капельные. Главное свойство жидкости – текучесть. Текучесть жидкости можно охарактеризовать плотностью и вязкостью. Плотность жидкости – это масса единицы объема жидкости, которая в некоторых случаях зависит от температуры и давления. Вязкость – это свойство жидкости характеризующее силы внутреннего трения жидкости.

Плотность жидкости – это масса единицы объема жидкости, которая в некоторых случаях зависит от температуры и давления. Вязкость – это свойство жидкости характеризующее силы внутреннего трения жидкости.

В идеальном случае, когда скорость и давление течение жидкости остаются постоянными, ее движение происходит отдельными параллельными слоями. Это происходит из-за сил молекулярного сцепления частиц жидкости. Такое течение жидкости называют ламинарным, а поток жидкости, который можно охарактеризовать таким течением – ламинарным потоком. В случае повышения скорости течения, происходит перенос объема жидкости из слоя в слой, структура потока разрушается. Течение имеет вихревой, хаотичный характер. Такой поток называют турбулентным.

Преимущества и недостатки импеллерного насоса

Импеллерный насос имеет ряд преимуществ:

- Простота конструкции и как следствие простота технического обслуживания и ремонта

- Способность перекачивать вязкие жидкости

- Способность всасывания жидкости на высоту до 6-7 метров

- Отсутствие застойных зон в рабочей камере

- Возможность смены направления перекачивания жидкости (реверс насоса)

- Возможность использования в качестве насоса-дозатора из-за прямо пропорциональной зависимости производительности насоса и частоты вращения вала

- Возможность перекачивания жидкостей с включениями

- Создает ламинарный поток, без вспенивания и без разрушения структуры жидкости

- Относительно невысокая стоимость в сравнении с насосами со схожими характеристиками и возможностями

- Возможность использования в пищевой промышленности

- Имеются версии насоса со свободным валом

К недостаткам можно отнести:

- Кратковременная работа в режиме сухого хода, ввиду интенсивного износа подвижной части – импеллера

- Ограничения по температуре перекачиваемой жидкости

- Ограничение по перекачиваемым средам

- Ограничения по оборотам электродвигателя

- Требует периодического обслуживания

Импеллерные насосы активно применяют в различных сферах производства: нефтеперерабатывающая промышленность, косметическая промышленность, химическая промышленность, фармакологическая промышленность, ну и конечно пищевая промышленность (для перекачивания вина, для перекачивания молочной продукции).

Основные характеристики и параметры импеллерных насосов для пищевых продуктов

Одним из популярных типов нагнетающего оборудования являются импеллерные насосы. Это устройства с рабочим органом в виде лопастного (ламельного) ротора из эластичного материала. Одним из их основных достоинств является универсальность. По напору и перекачиваемым объемам они аналогичны центробежным агрегатам. А по возможности точного дозирования и подаче вязких жидкостей с твердыми включениями – соответствуют объемным машинам. Данный аппарат является одним из видов роторно-пластинчатых насосов.

История имеллерных насосов

Создатель импеллерного насоса – Art Briggs (г. Бербанк, Калифорния, США). В 1938 г. он получил патент под номером US2189356. По другим сведениям, в этом году механизм был только сконструирован. А запатентован – на пару лет позднее. Причем, у Бриггса был компаньон Jack Streeter.

Первоначально импеллеры ставились в системы кондиционирования, для удаления конденсата. Первой фирмой по их производству была основанная изобретателями JABSCO. Над ее названием долго не думали, просто соединили первые буквы имен и фамилий. Со временем, область применения расширялась. В частности, агрегаты ставили для охлаждения судовых двигателей. Устройства постоянно совершенствовались. Для корпуса и ротора пробовались разные материалы. В начале 60-х годов прошлого столетия, на рынке появилась модель для пищевой промышленности, с улучшенными гигиеническими свойствами.

Что такое импеллер

В общем, импеллером называют лопастную поточную динамическую машину, заключенную в кольцо.

Проще говоря, импеллер – это турбина в кольце.

Благодаря обойме, по сравнению с вентилятором, нагрузка на лопасти оказывается заметно ниже. Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

В категории нагнетательного оборудования импеллером называется широкий эластичный пластинчато-кулачковый ротор, заключенный в металлический корпус.

Устройство импеллерного насоса

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Рабочая камера на участке транспортирования жидкости круглая, а между входным и выходным отверстиями – переходит в овал, либо сделана с утолщением, за счет чего прижимает гибкие лепестки к центру. На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Импеллер представляет собой цилиндр с ламелями, вулканизированный на металлический патрон (рабочие органы без втулки, только из резины, встречаются редко, тек как они менее долговечны). Внутри патрона предусмотрен шлиц или другие выемки под соответствующие выступы вала привода. Таким образом, обеспечивается жесткая посадка, без проскальзывания.

Несколько лет назад российские ученые запатентовали усовершенствование импеллера. Предложено «толщину лопасти … изменять по закону балки равного сопротивления, что обеспечивает равные напряжения во всех сечениях». В результате повышается усталостный порог разрушения, а также долговечность рабочего органа. Кроме того, на его производство идет меньше материала.

В результате повышается усталостный порог разрушения, а также долговечность рабочего органа. Кроме того, на его производство идет меньше материала.

Принцип действия импеллерного насоса

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Характеристики импелерных насосов

На рынке напорного оборудования предлагается много различных марок устройств данного типа. Среди наиболее популярных зарубежных фирм – Jabsco (Англия), Inoxpa (Испания), Liverani (Италия). Не отстают от них и отечественные производители. Так, например, насос импеллерный НСУ по надежности не уступает импортным, а по некоторым рабочим параметрам – даже превосходит.

Не отстают от них и отечественные производители. Так, например, насос импеллерный НСУ по надежности не уступает импортным, а по некоторым рабочим параметрам – даже превосходит.

Выбор конкретной модели зависит от условий ее эксплуатации. В общем случае характеристики находятся в довольно широких пределах. Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Достоинства

-

Возможность работы с вязкими жидкостями (гели, густые пасты), в составе которых есть твердые включения.

-

Импеллерный насос – это самовсасывающий агрегат.

Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели.

Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели.

-

Предварительный нагнетатель не требуется. Вакуума, который образовывается между лопастями, вполне хватает для образования потока.

-

Аппарат компактный, имеет простую конструкцию, с малым количеством деталей. Как следствие этого – низкая цена, по сравнению с насосами других типов, имеющими аналогичные характеристики.

-

Легкое обслуживание, надежная и долговечная работа, высокая ремонтопригодность.

-

Насос быстро переключается на реверсный режим. Для этого достаточно запустить электродвигатель в обратном направлении.

-

На выходе образуется ламинарный (не турбулентный) поток жидкости. Это важно в тех случаях, когда надо обеспечить транспортировку рабочей среды, без ее вспенивания или взбивания.

-

Подача прямо пропорциональна скорости вращения импеллера, поэтому насос можно использовать как дозатор.

-

Устройство подходит, как для промышленных, так и для бытовых условий. Эксплуатация –безопасная для персонала.

Недостатки

Если насос импеллер будет работать вхолостую слишком долго (более 20 – 30 сек), то это может кончиться тем, что придется менять, либо рабочий орган, либо полностью аппарат. Причина в том, что рабочая среда, во время прохождения через камеру, смазывает и охлаждает крыльчатку. Без нее ротор, сделанный из эластичного материала, перегреется. Появятся трещины, лопасти оплавятся и частично разрушатся. На поверхность камеры осядет нагар, могут появиться и механические повреждения.

По температуре рабочей среды и ее химическому составу аппарат имеет ограничения. Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Применение импеллерных насосов

Благодаря тому, что с помощью импеллерного насоса можно перекачивать вязкие жидкости с твердыми включениями, эти устройства получили широкое распространение в различных отраслях промышленности: пищевой, нефтеперерабатывающей, фармакологической, косметической, легкой, химической и других. Особенно незаменимы они в виноделии. Только аппаратами данного типа можно безотказно транспортировать мезгу (давленый виноград). А также в производстве молокопродуктов – таким насосами перекачивают молоко без вспенивания и разложения на фракции. Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Виды соединений и управление числом оборотов

Насосы импеллерные пищевые могут соединяться с силовой установкой различными способами.

Моноблок. В данном случае насос просто закреплен на валу электродвигателя. Конструкция универсальная и наиболее распространенная. Отсутствие дополнительных узлов повышает надежность агрегата.

Ременная передача. Ее использование позволяет снизить частоту вращения вала до 300 – 700 об/мин, вместо 500 – 1400 об / мин, как у моноблока. Крутящий момент при этом сохраняется. В результате возможности агрегата расширяются. Большие насосы с таким соединением могут перекачивать жидкости с высокими показателями вязкости. А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

Для регулирования подачи жидкости используется мотор-редуктор с вариатором. Его обычно выбирают, вместо ременной передачи, если агрегат является частью инженерной системы. Альтернативная схема управления – частотный преобразователь с пультом. С помощью данного устройства можно создать полностью автоматизированный комплекс, не только в плане перекачивания жидкости, но также относительно включения реверса или дозирования продукта.

Желательно, чтобы трубы всасывающей и нагнетающей линий были прямыми, с минимальным числом фитингов и арматуры. Рекомендуется поставить только две задвижки, чтобы можно было перекрыть магистраль на период обслуживания или ремонта насоса. В этом случае потери напора окажутся наименьшими.

В качестве привода используется электромотор (преимущественно) или гидравлическая машина. Есть варианты исполнения со свободным валом (без силовой установки), а также с подготовкой под гидропривод. Кроме стационарных моделей, выпускаются мобильные, на тележках.

Опциональные возможности импеллерных насосов

-

Изготовление с рубашкой обогрева или в защитном кожухе.

-

Со взрывозащищенным двигателем.

-

С дополнительным вентилятором охлаждения (для работы на малых оборотах).

-

Присоединение к трубопроводу: фланец (стандартное), молочная гайка (пищевое), штуцер под сварку или шланг.

-

Импеллер с металлической втулкой и шлицевым соединением – увеличивается ресурс, плюс рабочий орган можно снимать без специальных инструментов.

-

Дополнительная манжета на фланце крепления к мотору – при разрушении основного уплотнителя, рабочая среда не попадает в двигатель.

-

Байпас – для регулирования подачи.

Корпус

Бронза. Из данной группы сплавов применяются разные сочетания. Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Латунь. В основе этого сплава для корпусов лежит медь. Легирующим компонентом является цинк, плюс немного олова, для повышения твердости. Точный состав у каждого производителя оригинальный и совершенно секретный. Общие требования: возможность качественной полировки и устойчивость против задиров.

Хромоникелевое покрытие. В этом случае могут применяться различные металлы и их сплавы. Наружная защита стенок рабочей камеры снижает коэффициент трения, что увеличивает продолжительность работы импеллера, за счет меньшего износа гибких пластин.

Нержавеющая сталь. Это материал для насосов, которые предназначены для использования в пищевой промышленности. Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Какие бывают импеллеры?

Резина (натуральный каучук NR). Натуральный сырой каучук вулканизируют – прогревают без доступа воздуха, под давлением, с добавкой серы. Получается полутвердый материал, хорошо сопротивляющийся истиранию. Может армироваться капроновыми нитями. Лучше всего подходит для перекачивания воды. Температурный диапазон – от +5 до +40 град С.

EBPM (Neoprene, Неопрен, хлоропреновый каучук, CR). Это обычная резина, вулканизированная с добавкой соединений хлора. Отличается сбалансированной устойчивостью, как в механическом, так и в химическом отношении. Материал пористый, водонепроницаемый, прочный на разрыв. С кислотами, щелочами и нефтяными фракциями в реакцию не вступает. Сохраняет физические параметры в интервале температур от -55 до +90 град С.

NBR (нитрильный каучук). Устойчивый к щелочам и кислотам, с улучшенной масло- и бензостойкостью. Гидрофобный, не набухает. Подходит для любых жидкостей, а также для растительных и животных масел и жиров, минеральных масел. Исключение: эфиры, полиэфиры, гликоли, ароматические углеводороды и силиконы. Диапазон рабочих температур – от -30 до +100 град С, кратковременно выдерживает до +120 град С. Для импеллеров рекомендуется от 0 до +60 град С.

Nitrile (Buna-M). Это резина с включением соединений азота. Сочетает свойства эластомеров и обычной резины. Очень хорошо сопротивляется истиранию. Подходит для всех жидкостей, за исключением ароматических углеводородов. Температурные границы – от -40 до +257 град С. При нагревании, близком к верхнему пределу, начинает выделять небольшое количество озона.

Viton (FKM, FPM, фторкаучук). Делается из натурального каучука. Из-за наличия фтора – не горючий. Не стареет, не боится УФ-излучения, срок использования практически не ограничен. Обладает температурной стабильностью и отличной устойчивостью против химически агрессивных веществ. Подходит для любых жидкостей. Ограничения: аммиак, ацетон, эфиры, полиэфиры, полярные растворители. Температура – от -20 до +200 град С.

EPDM (этилен-пропиленовый каучук). Устойчив против щелочей и разбавленных кислот, полярных растворителей, соляных растворов. Не боится воздействия УФ-излучения и озона. Может работать при высоких и низких температурах (от -57 до +150 град С), хотя на морозе повышается эластичность. Диэлектрик. Не рекомендуется: минеральные масла, ДТ, бензин, алифатические углеводороды, тормозные жидкости на гликольэфире.

Силикон (MVQ). Физико-механические свойства не слишком хорошие, но для работы при высоких температурах – это лучшее решение (от -73 до +300 град С). Устойчивость против химических веществ средняя. Не боится воздействия озона и кислорода. Хорошо подходит для перекачивания воды (до +100 град С), спиртов и минеральных смазок. Может контактировать с пищевыми продуктами. Не рекомендуется: концентрированные кислоты, масла, большинство растворителей.

Возможные неисправности и их устранение

Поскольку в мире нет ничего вечного, то импеллерные насосы, как и все остальное, тоже иногда ломаются. По определенным признакам, можно установить вероятную причину выхода из строя агрегата и произвести ремонт, после чего эксплуатировать устройство без нарушений инструкции.

Если при разборке оказалось, что лопасти (все или некоторые) отсутствуют, края обуглились, поверхность потрескалась, а торцы заметно стерты, то это может быть из-за того, что всасывающий участок оказался засоренным, или насос работал всухую. Для устранения надо проверить подающий канал, обнаружить (если есть) мусор и протечки на фильтрах, трубопроводе и фитингах, и ликвидировать их. Жидкость в насос должна подаваться без потерь. Кроме того, следует помнить – аппарат нельзя держать включенным « на сухую» долее, чем 20 секунд.

Бывают случаи, когда торцевые поверхности, вал, кончики лопастей, привод рабочего колеса оказываются сильно изношенными. А на краях лопастей появляются отпечатки. Вероятных причин две. Либо агрегат перекачивал жидкость с абразивными включениями – в дальнейшем надо не допускать такого. Либо на всасывающем патрубке слишком высокое давление. В этом случае достаточно увеличить сечение подающего трубопровода.

Возможно, при визуальной проверке колеса оказалось, что его лопасти сильно наклонены. Это может произойти не обязательно из-за неправильной эксплуатации. Насос работал нормально, просто ресурс импеллера скоро закончится. Чтобы он отслужил еще какое-то время, можно поставить его «наоборот» так, чтобы вращался в другом направлении. А лучше – заменить. Та же картина может наблюдаться, если ротор долго стоял в неработающем насосе. На длительное хранение его желательно снимать.

Если в центре лопасти повреждены, а их края выкрашиваются, то такое происходит из-за кавитации. На входе много вакуума. Для устранения причины надо снизить скорость вращения импеллера, увеличить длину подающего трубопровода и сечение впускного патрубка.

Набухшее рабочее колесо, липкая резина и отсутствие некоторых лопастей говорит о том, что насос работал с запрещенными химически активными веществами. В этом случае крыльчатку надо хорошо промыть, и не допускать повторения подобного.

Если некоторые лопасти отвалились, другие частично разрушены, а на многих – трещины до половины длины, то значит, ротор выработал свой ресурс. Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

Импеллерный насос

Импеллерный насос — разновидность пластинчато-роторного оборудования. Отличается рабочим органом в виде мягкой крыльчатки (импеллера), посаженной эксцентриситетом по отношению к оси корпуса. Его сечение представляет собой круг, приплюснутый с одной стороны. В процессе вращения ротора происходит изменение объема между гибкими лопастями крыльчатки в результате периодического их сгибания при прохождении усеченного участка. В итоге со стороны входа создается вакуум, всасывающий жидкость в рабочую камеру. После прохода входного канала распрямленные лопасти формируют избыточное давление, выталкивая поток в выпускное отверстие.

Наш ассортимент: типы насосов

У нас можно купить импеллерные насосы нескольких марок, в том числе:

Unistar

Универсальные агрегаты производительностью 30, 60 или 90 л/мин для работы с чистыми или загрязненными средами без абразивных примесей: вода, смазывающие жидкости, теплоносители, нефтепродукты, др. Большинство моделей комплектуется приводами 0,37–1,1 кВт и импеллерами из пластика, FKM, NBR, CR или EPDM. Рабочее давление 5 бар при весе агрегата в стандартном исполнении от 9,0 до 13,0 кг в зависимости от модификации. Масса насосов без привода 0,6– 4,0 кг.

Применение:

- бытовое водоснабжение: дренаж, полив, сбор дождевых или талых вод;

- откачка сточных вод, затопленных помещений;

- наполнение резервуаров, заправка транспорта;

- утилизация отработанных сред, др.

Combistar

Импеллерные насосы производительностью 30 или 60 л/мин для работы с разными жидкостями, в том числе с абразивными примесями: эмульсии для удаления накипи, отработанные масла, смеси для шлифования, др. Корпус и все детали, контактирующие со слабокоррозионными средами, выполнены из нержавеющей стали. Установки весом 9,4–10 кг комплектуются приводами 0,37–0,55 кВт. Масса агрегатов без привода 1,0-1,6 кг.

Применение:

- утилизация технических растворов, смесей, масел;

- очистные установки;

- санитарная обработка;

- чистка накопительных емкостей;

- гальванизация, шлифование, др.

Варианты приводов

В зависимости от условий эксплуатации и решаемых задач импеллерный насос может работать в комплекте со следующими типами приводов:

- Электрический мотор с питанием постоянным 12 или 24В, либо переменным 220В или 380В напряжением.

- Редукторный двигатель одно- или двухступенчатого типа.

- Гидравлическая станция грузового автомобиля, другой спецтехники или оборудования.

- Реверсивный агрегат с поворотным переключателем.

- Пневмопривод с адаптером для подключения к компрессору.

- Дрель, подключенная к насосу через адаптер.

Преимущества

- Практично. При глубине всасывания до 3 м не требуется заполнение насоса жидкостью. Если нужно откачивать воду на глубине 3–7 метров, необходимо предварительно наполнить входной патрубок и камеру водой.

- Эффективно. В зависимости от конкретной модификации импеллерные насосы перекачивают до 730 л/мин до полного осушения емкости или котлована.

- Надежно. Оборудование изготавливается из качественных материалов. Готовые изделия тщательно тестируются при работе с максимальными нагрузками. Качество исполнения соответствует ГОСТ и международным стандартам. Корпус выполнен с устойчивым к коррозии покрытием.

- Универсально. Импеллерные насосы предназначены для перекачки жидкостей с различной степенью вязкости, в том числе и сильнозагрязненных. Большой выбор модификаций электроприводов позволяет выбрать модель для конкретных условий эксплуатации.

- Стабильно. Устройства работают плавно, исключая пульсации даже при наличии небольшого объема газов в перекачиваемой среде, перепадах температуры или изменении плотности жидкости.

- Удобно. Оборудование быстро устанавливается и легко демонтируется. Благодаря простой компоновке, чистка и обслуживание занимают минимум времени.

Назначение импеллерных насосов

Любое производство невозможно без использования специализированной техники, которая позволяет ускорить рабочие процессы, снизить риск образования дефектов и увеличить прибыль предприятия. Такие отрасли промышленности, как химическая, пищевая, косметическая не обходятся без таких важных и нужных устройств, как импеллерные насосы.

Современные агрегаты по праву относятся к лучшей технике в своей области, ведь они умело комбинируют в себе функциональность, удобство эксплуатации и долговечность.

Назначение насосов импеллерного типа

Данное устройство используется при нагнетании жидкости, отличающейся повышенной вязкостью. Импеллерный насос применяется для перекачивания различных жидкостей в химической, фармацевтической, косметической, консервной, молочной, кондитерской, масложировой промышленности и т.п. Целесообразно осуществлять перекачивание густых масс с вязкостью до 20 Пас с разрешенным вкраплением твердых частиц и воздуха. Данный тип насоса может также использоваться как дозатор.

Преимущества импеллерного насоса:

- Возможность использовать во многих отраслях промышленности и областях производства.

- Перекачивание практически любых жидкостей, эмульсий, суспензий, в составе которых имеются частицы (к примеру, ягоды) без разрушения структуры.

- Возможность использовать данный насос как дозатор.

- Проточная часть изготовлена из нержавеющей стали высокого качества.

- Импеллер изготавливается из обычных или маслобензостойких материалов в зависимости от сферы применения.

- Удобное и доступное техническое обслуживание.

- Возможность изготавливать насос с рубашкой обогрева.

- Высокая производительность.

- Компактность.

Принцип работы

Перекачивание жидкостей осуществляется за счет вращения гибкого резинового ротора, находящегося в овальной части насоса.

Исполнение

Насосы импеллерные, производимые компанией Танелли, поставляются, как в стационарном, так и мобильном варианте. Их также часто называют ламельными насосами. Длительный срок службы, надежность и высокая производительность – основные качества данного насоса. Безусловным преимуществом этого насоса является то, что он не требует предварительного залива жидкости во всасывающий патрубок. Это объясняется тем, что импеллерный тип насоса самостоятельно способен образовывать разрежение, за счет чего перекачиваемый продукт и будет всасываться.

Отдельного внимания заслуживает сам процесс перекачивания жидкости в данных насосах. В чем заключается особенность этой операции? На самом деле все довольно просто, но в то же время эффективно. Основным преимуществом является спокойный, ламинарный поток жидкости. Не следует также забывать и еще об одной великолепной особенности этих насосов – способность перекачивать даже загрязненные жидкости без повреждения механизмов и изменения структуры жидкости.

В настоящее время принято выделять несколько наиболее распространенных исполнений, где используются современные импеллерные насосы. Так, чаще всего они применятся в маслобензостойком, пищевом и кислощелочестойком исполнении.

Исходя из вышеизложенного, становится абсолютно ясно, почему данный вид насосов пользуется популярностью во многих отраслях промышленности. А в совокупности с великолепными техническими характеристиками такими, как надежность, удобство эксплуатации и доступное обслуживание, насосы импеллерные являются для многих предприятий просто незаменимым агрегатом, с помощью которого позволяется наладить эффективное производство.

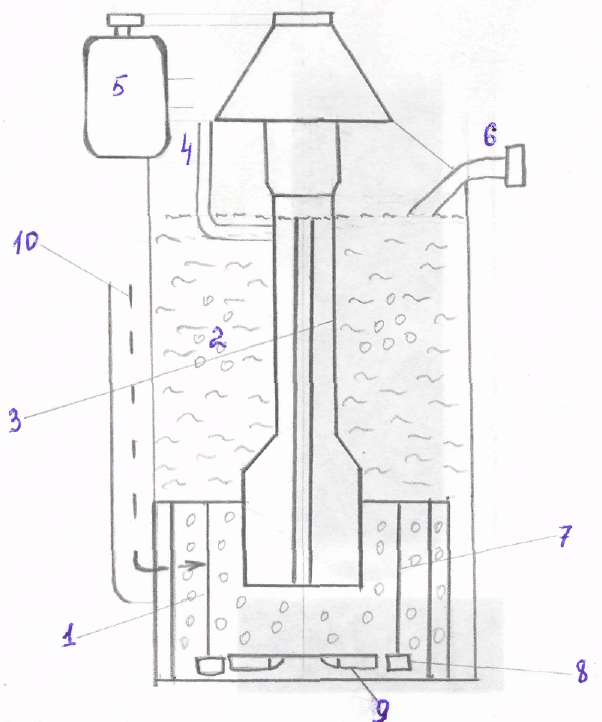

Фильтр-каплеотделитель ФСГ-П-100-16

Фильтр-каплеотделитель ФСГ-П-100-16 для нужд АО «Востсибнефтегаз»

В августе 2018 г. нашей компанией был изготовлен фильтр-каплеотделитель высокой производительности.

Отличительной особенностью фильтра-каплеотделителя является его сложная конструкция. Фильтр предназначен для удаления капельной жидкости из потока газа, подаваемого в котельную.

Принцип работы заключается в следующем: при попадании газа в каплеотделитель, он разбивается на два потока и попадает в импеллерную часть каплеотдилителя, где происходит закручивание и сжимание газа одновременно в двух направлениях. В результате соударения двух потоков происходит интенсивное укрупление капель жидкости. Жидкость под действием гравитационной силы стекает в емкость для сбора конденса и отделяется тем самым от газового потока. Периодический отвод жидкости в дренажный трубопровод осуществляется через конденсатоотводчик.

Фильтр выполнен из легированной хладостойкой стали (09Г2С).

Для полной защиты от коррозии фильтры покрыты двумя слоями антикоррозийного состава.

1 слой – «Акрус-эпокс» (антикоррозионный 2-х компонентный состав грунт эмаль), толщина покрытия 250 мкм.

2 слой – «Акрус-полиур» (2-х компонентная эмаль), толщина покрытия 250 мкм.

Данное покрытие продлевает срок службы оборудования.

Наличие многолетнего опыта и квалификации сотрудников позволяет решать технологические задачи любой сложности. В частности данный фильтр был изготовлен по индивидуальному проекту Заказчика. Оборудование было изготовлено за максимально короткий срок – 20 рабочих дня.

Доставка по России: Абакан, Агинское, Анадырь, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Благовещенск, Балашиха, Барнаул, Биробиджан, Белгород, Белорецк, Белый Яр, Бердск, Березники, Беломорск, Бийск, Благовещенск , Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Горно-Алтайск, Гатчина, Глазов, Горелово, Грозный, Дудинка, Дзержинск, Диксон, Димитровград, Дмитров, Домодедово, Ейск, Екатеринбург, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ишим, Инта, Ижевск, Иркутск, Йошкар-Ола, Кызыл, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кузнецк, Канск, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Москва, Магадан, Мурманск, Муром, Мытищи, Набережные Челны, Норильск, Находка, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Николаевск-на-Амуре, Нарьян-Мар, Новомосковск, Новороссийск, Надым, Нерюгри, Новый Уренгой, Новосибирск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск, Ноябрьск, Обнинск, Одинцово, Октябрьский, Омск, Охотск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Печора, Петропавловск-Камчатский, Петрозаводск, Подольск, Псков, Пушкин, Пушкино, Пятигорск, Рославль, Россошь, Ростов-на-Дону, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Салехард, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Тында, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Тихорецк, Тула, Тюмень, Улан-Удэ, Усть-Ордынский, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Хатанга, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шахты, Энгельс, Элиста, Якутск, Адлер, Альметьевск, Ангарск, Асбест, Ачинск, Балашиха, Боровичи, Бузулук, Волгодонск, Волжский, Вологда, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Ейск, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Каменск-Уральский, Каменск-Шахтинский, Качканар, Керчь, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Красногорск, Краснокамск, Кузнецк, Ленинск-Кузнецкий, Ливны, Махачкала, Миасс, Муром, Мытищи, Набережные Челны, Нефтекамск, Нижнекамск, Нижний Тагил, Новомосковск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск, Обнинск, Одинцово, Октябрьский, Орел, Орехово-Зуево, Первоуральск, Подольск, Пушкин, Пушкино, Рославль, Россошь, Рыбинск, Салават, Севастополь, Северодвинск, Сергиев Посад, Серпухов, Симферополь, Солнечногорск, Сосновый Бор, Сочи, Старый Оскол, Стерлитамак, Ступино, Таганрог, Тольятти, Томилино, Усинск, Усть-Кут, Череповец, Чехов, Шахты, Энгельс, Ярославль. Казахстан: Алма-Аты, Нур-Султан, Шымкент, Актобе, Караганда, Тараз, Павлодар, Усть-Каменогорск, Семей, Атырау, Костанай, Кызылорда, Уральск, Петропавловск, Кентау, Актау, Темиртау, Туркестан, Тардыкорган, Кокшетау, Экибастуз, Рудный, Жезказган, Жанаозен, Балхаш, Зыряновск. Белорусь: Минск, Гомель, Могилев, Витебск, Гродно, Брест, Бобруйск, Барановичи, Борисов, Пинск, Орша, Мозырь, Солигорск, Лида, Новополоцк, Молодечно, Полоцк, Жлобин, Светлогорск, Речица, Жодино, Слуцк, Кобрин, Слоним, Волковыск, Калинковычи, Сморгонь, Рогачев, Горки, Осиповочи. Армения: Ереван, Аштарак, Апаран, Арташат, Арарат, Вагаршапат, Ехегназор, Гавар, Варденис, Раздан, Бюрегаван, Ванадзор, Алаверди, Капан, Иджеван, Гюмри. Азербайджан: Баку, Гянджа, Сумгаит, Мингечаур, Хырдалан, Ширван, Нахичевань, Шеки, Евлах, Степанакерт, Ленкорань. Узбекистан: Ташкент, Наманган, Самарканд, Андижан, Нукус, Бухара, Карши, Фергана, Коканд, Маргилан, Чирчик, Джизак, Алмалык, Ургенч. Таджикистан: Душанбе, Худжанд, Куляб, Курган-Тюбе, Истаравшан, Турсунзаде, Канибадам, Кайраккум, Исфара, Пенджикент, Вахдат.

Импеллерные насосы от ZUWA – типы и характеристики на сайте Albin-pump

UNISTAR – COMBISTAR – NIROSTARПринцип работы

Импеллерные насосы с гибким импеллером представляют собой насосы объемного действия. Корпус насоса, в котором установлен импеллер с гибкими лопастями, выполнен в виде круга, “сплюснутого” с одной стороны. Во время движения лопасти попеременно сжимаются, проходя “усеченную” часть корпуса.

1. Всасывание (Вращение импеллера и распрямление лопастей создает вакуум на стороне всасывания, увлекая жидкость в камеру насоса.)

2. Подача (Вращающийся импеллер передает жидкость от впускного к выпускному отверстию насоса.)

3. Нагнетание (После прохождения выходного отверстия лопасти вновь сжимаются и продолжают движение по кругу, обеспечивая постоянную подачу жидкости.)

Преимущества импеллерных насосов

- Самовсасывание “на сухую” Отличительная особенность импеллерных насосов – то, что их не требуется заполнять перед началом эксплуатации. Для данных насосов доступная глубина самовсасыния “на сухую” – 3 метра. При глубине всасывания от 3 метров и более предварительная заливка требуется. Максимальная глубина всасывания – 7 метров.

- Высокая производительность В зависимости от типа и модели наши насосы могут перекачивать от 3 до 730 литров в минуту. Осушение резервуаров до последней капли.

- Универсальность Подходит для множества различных жидкостей и областей применения. Материал импеллера, уплотнений и корпуса насоса можно выбирать в соответствии с индивидуальными требованиями и сферой применения устройства. Импеллерные насосы ZUWA производятся с приводами переменного и постоянного тока.

- Плавная работа Жидкости перекачиваются при полном отсутствии пульсации. На стороне всасывания допускается наличие небольшого объема воздуха или прочих газообразных веществ.

- Надежность Все насосы проходят заводское тестирование на длительную нагрузку. Высококачественные материалы гарантируют длительную и надежную работу.

- Простота обслуживания Насосы быстро и просто демонтируются для выполнения чистки и обслуживания. Запчасти можно заказать отдельно. Низкие эксплуатационные расходы!

- Прочность Импеллерные насосы прекрасно перекачивают жидкости различной вязкости; даже высоковязкие жидкости (как масло или мед – до 20000 мПа*с), а также жидкости с содержанием твердых частиц. Допустимая температура среды – до 90°С. Допускается кратковременная работа вхолостую (до 1 минуты).

Сферы применения

- нанесение гальванических покрытий

- биотехнология

- обогрев и водоснабжение

- мастерские, цеха

- сельское хозяйство и садоводство

- производство продуктов и напитков

- лодочный спорт, морское строительство

- бработка воды и канализационная очистка

- производственные, промышленные и строительные объекты

- химическая, фармацевтическая и косметическая промышленность

- UNISTAR Универсальный насос для работы с чистыми или загрязненными жидкостями. Не подходит для работы с абразивными и коррозионными жидкостями.

- COMBISTAR Насос подходит практически для всех жидкостей, содержащих абразивные вещества. Это экономичная альтернатива серии NIROSTAR для перекачки абразивных или слабокоррозионных сред.

- NIROSTAR Насос из высококачественной нержавеющей стали может использоваться на различных производственных и промышленных объектах. Прекрасно подходит для перекачки коррозионных сред.

UNISTAR 2000-A | 2000-B | 2000-C

Многофункциональный насос, предназначенный для перекачки чистых или загрязненных сред без абразивных частиц (подходит для всех некоррозионных и неабразивных жидкостей).

Назначение

- заправка солнечных коллекторов

- ирригация

- сбор дождевой воды

- бытовое водоснабжение

- затопленные подвалы

- разлив по бочкам

- отведение сточных вод

- заправка транспортных средств топливом

- слив отработанного масла

- утилизация смазывающе- охлаждающих жидкостей

- дренаж водяных матрасов

- мытье автомобилей

- чистка резервуаров

- дренаж резервуаров

Жидкости

- вода, морская вода

- отработанная вода

- дизельное топливо, биодизель

- растительные масла

- мазут и машинное масло

- чистящие средства

- антифриз

- теплоносители

- смазывающе-охлаждающие жидкости

Кривые рабочих характеристик насосов:

Технические характеристики

UNISTAR 2001-A | 2001-B | 2001-C

UNISTAR без привода

Назначение

- заправка солнечных коллекторов

- ирригация

- сбор дождевой воды

- бытовое водоснабжение

- затопленные подвалы

- разлив по бочкам

- слив отработанного масла

- отведение сточных вод

- заправка транспортных средств топливом

- мытье автомобилей

- дренаж водяных матрасов

- дренаж аквариумов

- утилизация смазывающе- охлаждающих жидкостей

- откачка воды из трюмов

- вспомогательное подкачивание

Жидкости

- вода, морская вода

- отработанная вода

- дизельное топливо, биодизель

- растительные масла

- мазут и машинное масло

- чистящие средства

- антифриз

- теплоносители

- смазывающе- охлаждающие жидкости

Технические характеристики

COMBISTAR 2000-A | 2000-B | 2001-A | 2001-B

Насос подходит практически для всех жидкостей, содержащих абразивные вещества. Все узлы, соприкасающиеся со средой, изготовлены из нержавеющей стали. Это экономичная альтернатива серии NIROSTAR для перекачки абразивных или слабокоррозионных сред.

Назначение

- очистные машины

- утилизация масла

- побелка конюшен

- дренаж резервуаров

- чистка резервуаров

- гальванизирующие резервуары

- слив отработанного масла

- утилизация смазывающе-охлаждающих жидкостей

Жидкости

- средства для удаления накипи

- эмульсии для шлифования

- охлаждающие жидкости

- известковая вода

- растворимые масла

- раствор для гальванизации

- отработанное масло

- смазывающе-охлаждающие жидкости

Кривые рабочих характеристик насосов:

Технические характеристики

NIROSTAR 2000-A | 2000-B | 2001-A | 2001-BНасос из высококачественной нержавеющей стали может использоваться на различных производственных и промышленных объектах. Прекрасно подходит для перекачки коррозионных сред. Часто применяется при производстве продуктов и напитков.

Назначение

- раздача

- фильтрация

- дозирование

- разлив по емкостям

- дренирование

Жидкости

- пищевые продукты и напитки

- смеси

- химикаты, кислоты, щелочи

- жидкие удобрения

- краски, клей

- растительные масла

- смазывающе-охлаждающие жидкости

- противопожарная пена

Кривые рабочих характеристик насосов:

Технические характеристики

NIROSTAR 2000-C | 2000-D | 2001-D NIROSTAR C – FНазначение

- чистка резервуаров

- чистка прудов

- раздача

- фильтрация

- дозирование

- разлив по емкостям

- дренирование

Жидкости

- мазут, дизельное топливо

- пищевые продукты и напитки

- смеси

- химикаты

- кислоты

- щелочи

- жидкие удобрения

- краски, клей

- растительные масла

- средства для обработки поверхностей

- смазывающе-охлаждающие жидкости

- противопожарная пена

- добавки к бетону

Подключения

По запросу может комплектоваться следующей арматурой: наружная резьба BSP, санитарные соединения в соответствии с DIN 11851, соединение Garolla, соединение SMS, соединение BSM (RJT) и прочие опциональные соединения.

Технические характеристики

NIROSTAR 2000-E | 2000-F | 2001-E | 2001-FКривые рабочих характеристик насосов:

NIROSTAR C и D

NIROSTAR E и F

Технические характеристики:

Полезные статьи

Понимание и предотвращение кавитации в насосе

Повреждения от продолжительной кавитации, наблюдаемые на рабочем колесе центробежного насоса. Изображение любезно предоставлено Tsurumi America

Кавитация в насосе – это разрушительная проблема, которая может поразить даже самое качественное насосное оборудование. Симптомы варьируются от чрезмерного шума и потребления энергии до серьезного повреждения самого насоса. К счастью, при наличии правильных протоколов планирования и устранения неисправностей кавитации в насосе можно легко избежать.

Что такое кавитация насоса?

Кавитация возникает, когда внутри насоса образуются пузырьки воздуха из-за падения парциального давления текущей жидкости, что приводит к образованию полости в соответствующей части. Изменения давления внутри насоса превращают жидкость в пар и, когда рабочие колеса насоса вращаются, снова в жидкость. Пузырьки воздуха перемещаются, давление увеличивается, и пузырьки воздуха мгновенно лопаются. Коллапс паровых пузырьков разрушает поверхность рабочего колеса, и если на входе рабочего колеса возникает сильная кавитация, производительность насоса снижается, что может привести к отказу насоса.

Кавитация обычно возникает при использовании центробежных насосов – эти типы насосов зависят от изменения давления внутри устройства для создания вакуума, проталкивая жидкость внутрь устройства, а не втягивая ее. Погружные насосы также могут испытывать кавитацию, но в меньшей степени частый.

Это явление особенно разрушительно для металлических поверхностей, которые обладают низкой эластичностью и в конечном итоге будут изъедены струями высокого давления, образованными схлопывающимися пузырьками пара.Акриловые насосы более податливы, чем металлические поверхности, и, следовательно, более устойчивы к повреждениям от кавитации, но все же следует предпринять меры, чтобы избежать кавитации любой ценой.

Двойная беда

Возможны два типа кавитации: всасывающая и нагнетательная.

В случае кавитации на всасывании, условия низкого давления или высокого вакуума «лишают» насос поступающей жидкости, что приводит к низкому расходу. Возле проушины рабочего колеса образуются пузырьки, которые по мере продвижения к напорной стороне насоса сжимаются, превращаясь в жидкость, и сталкиваются с краем рабочего колеса.

Кавитация на всасывании может быть вызвана несколькими факторами, включая засоренный сетчатый фильтр, чрезмерно высокую высоту всасывания или жидкость, которая слишком нагрета до точки испарения. Если насос работает слишком быстро, может произойти завихрение или засасывание воздуха в трубопровод. После чрезмерного воздействия всасывающей кавитации крыльчатка начинает изнашиваться и становится очень похожей на швейцарский сыр.

Кавитация на нагнетании возникает, когда давление нагнетания насоса чрезмерно высокое – другими словами, насос работает на уровне менее 10 процентов от точки наилучшего КПД (BEP).Высокое давление нагнетания препятствует легкому вытеканию жидкости, что приводит к рециркуляции жидкости внутри насоса. Жидкость застревает в виде высокоскоростного потока между крыльчаткой и корпусом, создавая эффект вакуума, который образует пузырьки возле стенки корпуса. Пузырьки пара схлопываются, вызывая ударные повреждения, которые могут изнашиваться на крыльчатке до тех пор, пока вал не сломается.

Предупреждающие знаки

Звук кавитации в центробежном насосе безошибочен. Многие профессионалы отрасли описывают его как звук качения камней, мрамора или гравия.Звук и действие явные и отчетливые, что позволяет большинству конечных пользователей быстро исправить проблему.

В случае погружного насоса – гидравлического или электрического – кавитацию обнаружить гораздо труднее, но, к счастью, они также редки. Если очевидно, что производительность сместилась слишком далеко вправо или влево от кривой BEP, необходимо предпринять шаги для увеличения давления на стороне всасывания насоса, чтобы устранить вакуум. Конечный пользователь должен удалить насос из области применения, чтобы проверить наличие кавитационных повреждений.Если внимательно присмотреться к крыльчатке, вы сразу увидите явные признаки износа.

Что можно сделать?

Один из простейших способов предотвратить кавитацию насоса – это правильно использовать насос, который лучше всего подходит для данной области применения. Например, в сфере аренды конечный пользователь часто не имеет практических знаний в области насосной техники. Вместо того, чтобы запускать насос на идеальных оборотах для выполняемой работы, некоторые благонамеренные арендаторы слишком сильно нагружают насосы, чтобы перекачивать жидкость с большей скоростью.Если насос хорошо работает при 1800 об / мин, считается, что он будет работать еще лучше при 2300 об / мин. Это не так, потому что слишком большое значение производительности насоса вправо или влево от его BEP приведет к кавитации с течением времени. Если насос правильно подобран по размеру и не истощен, насос будет работать с заданной скоростью, поддерживая BEP.

Высота также оказывает большое влияние на кавитацию насоса. Когда насосы работают на больших высотах, необходимо уделять особое внимание тому, чтобы не происходила кавитация, поскольку жидкости кипят при гораздо более низкой температуре.Температура кипения жидкости зависит от давления пара этой жидкости, соответствующего давлению газа над ней. Чем ниже давление газа над жидкостью, как это бывает на больших высотах, тем ниже температура, при которой жидкость закипит. Этот эффект увеличивает вероятность превращения воды в газ внутри насоса, что потенциально может привести к повреждению из-за кавитации.

Также необходимо осторожно обращаться с машинами с большой высотой подъема. Необходимо, чтобы высота базовой плоскости насоса была установлена в безопасном диапазоне относительно уровня всасываемой воды.Чистый положительный напор на всасывании (NPSH) hsv – это характеристическое значение, которое отражает состояние всасывания насоса. Он представляет собой общий напор, создаваемый водой при определенной температуре относительно давления пара. Требуемый NPSH hsv для снижения давления на входе в рабочее колесо насоса до минимального давления, которое должно быть ниже hsv.

Отслеживание температуры жидкости также предотвратит кавитацию, поскольку условия для испарения становятся более благоприятными по мере нагрева жидкости.Также поможет тщательный мониторинг уровней жидкости, поскольку пренебрежение насосом, который продолжает создавать всасывание в илистых условиях, только ускорит кавитацию.

Предотвратимый исход

Кавитация насоса возможна настолько, насколько это позволяют знания конечного пользователя. При тщательном планировании и знании параметров рабочей площадки, которыми обладает большинство профессионалов отрасли, кавитационного кризиса можно легко избежать, обеспечив работоспособность насосов и надлежащий поток на протяжении всего жизненного цикла работы.

Майк Климес (Mike Klimes) – инженер по применению в Tsurumi America, подразделении Tsurumi Manufacturing, и имеет более чем 20-летний опыт проектирования и производства. Он отвечает за решение проблем клиентов, предлагая углубленный анализ производительности на протяжении всего жизненного цикла насосных приложений. Tsurumi America Inc., подразделение Tsurumi Manufacturing, была основана в 1979 году. Tsurumi America более 35 лет предоставляет насосные технологии в строительстве, гражданском строительстве, горнодобывающей промышленности, промышленных сточных водах, бытовых сточных водах, очистке сточных вод, борьбе с наводнениями и создании пейзажей. .Для получения дополнительной информации позвоните по телефону 630-793-0127 или посетите tsurumipump.com.

404 Не найдено – Водяные насосы Absolute и аксессуары

404 Не найдено – Абсолютные водяные насосы и аксессуарыМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Быстрые фильтры

Тип топлива По типу топливаВоздушный дизельЭлектрический бензинРучной гидравлическийПьедесталPTOPump Kit, без двигателяSAE

Тип насоса По типу насоса Насос для водозабораЦентробежный технологический насос ANSIХимический насосПрямый центробежный насосНасос охлаждающей жидкости и насос для перекачки дизельного топливаДвухмембранный насосВзрывобезопасный насос с электродвигателем Насос для измельчения сточных водНасос для мелкой скважиныСоединенный вертикальный линейный насосНасос для опрыскивателя и промывкиПрямый центробежный насосПогрузочный насосПоверхностный аэратор для распыленияПерекачивающий насосГрязевой насос

Тип насоса По типу насосаМембранный насосЭлектрический центробежный насосЭлектрический центробежный насосЦентробежный насосДвигательный центробежный насосРучной насос Центробежный насос SAEЭлектрический погружной насосАэратор

Входной диаметр По входному диаметру 1/4 “3/8” 1/2 “3/4” 1 “1.25 “1,5” 1,5 “и 2” 12 “2” 2,5 “3” 4 “3”, 4 “VIC5” 6 “8” 10 “12” Добавить @ Checkout

Насос Насос GPM Насос GPM0 – 14001400 – 28002800 – 42004200 – 56005600 – 7000

Марка насоса Производитель насоса: All-FloAMT, компания Gorman-Rupp, ApacheApex, Banjo, Barmesa, Беркли, CET, дизельное топливо, AWP, Generic, Gorman-RuppIPT, автор Gorman-Rupp, JGB, KolerMultiquip, Майерс, NorthStar, насос-форсунки, насос Thompson, UPG

.ПОЛУЧИТЬ СОВЕТЫ И СПЕЦИАЛЬНОСТИ

Погрузка…

{{#categories_without_path}} в {{{category_without_path}}} {{/ category_without_path}} {{# _highlightResult.color}} {{# _highlightResult.color.value}} {{#categories_without_path}} | {{/ category_without_path}} Цвет: {{{_highlightResult.color.value}}} {{/_highlightResult.color.value}} {{/_highlightResult.color}}

Производитель: {{Manufacturer}}

Артикул: {{sku}}

Модель: {{model_number}}

{{price.USD.default_formated}} {{# price.USD.default_original_formated}} {{цена.USD.default_original_formated}} {{/price.USD.default_original_formated}} {{# price.USD.default_tier_formated}} От {{price.USD.default_tier_formated}} {{/price.USD.default_tier_formated}}

© 2021 Абсолютные водяные насосы. Все права защищены.Справка по викторине: Основы насосов

Используйте поиск, чтобы быстро найти ответы на вопросы – откройте окно поиска (ctrl + f), затем введите ключевое слово из вопроса, чтобы перейти к этим терминам в материалах курса

Введение

Центробежные насосы в основном состоят из корпуса стационарного насоса и рабочего колеса, установленного на вращающемся валу.Корпус насоса обеспечивает границу давления для насоса и содержит каналы для правильного направления всасывающего и нагнетаемого потоков. Корпус насоса имеет всасывающие и напорные отверстия для основного пути потока насоса и обычно имеет небольшие дренажные и вентиляционные фитинги для удаления газов, захваченных в корпусе насоса, или для опорожнения корпуса насоса для обслуживания.

На рис. 1 представлена упрощенная схема типичного центробежного насоса, на которой показано относительное расположение всасывания, крыльчатки, улитки и нагнетания насоса.Корпус насоса направляет жидкость от всасывающего патрубка к центру или проушине рабочего колеса. Лопатки вращающегося рабочего колеса придают жидкости радиальное и вращательное движение, заставляя ее двигаться к внешней периферии корпуса насоса, где она собирается во внешней части корпуса насоса, называемой спиральной камерой. Улитка – это область, которая расширяется в поперечном сечении, когда она огибает корпус насоса. Улитка предназначена для сбора жидкости, выходящей с периферии рабочего колеса с высокой скоростью, и постепенного уменьшения скорости жидкости за счет увеличения проходного сечения.Это преобразует скоростной напор в статическое давление. Затем жидкость выпускается из насоса через напорный патрубок.

Рис. 1 Центробежный насосЦентробежные насосы также могут быть сконструированы таким образом, чтобы иметь две отдельные улитки, каждая из которых принимает жидкость, которая выпускается из области 180o рабочего колеса в любой момент времени. Насосы этого типа называются насосами с двойной улиткой (их также можно отнести к насосам с раздельной улиткой). В некоторых случаях двойная спиральная камера минимизирует радиальные силы, передаваемые на вал и подшипники из-за дисбаланса давления вокруг крыльчатки.Сравнение центробежных насосов с одинарной и двойной спиралью показано на рисунке 2.

Рисунок 2 с одинарной и двойной спиральюДиффузор

Некоторые центробежные насосы содержат диффузоры. Диффузор – это набор неподвижных лопаток, окружающих рабочее колесо. Назначение диффузора – повысить эффективность центробежного насоса за счет более постепенного расширения и уменьшения турбулентной зоны для жидкости, чтобы уменьшить скорость. Лопатки диффузора сконструированы таким образом, что жидкость, выходящая из крыльчатки, будет встречаться с постоянно увеличивающимся проходным сечением при прохождении через диффузор.Это увеличение площади проходного сечения вызывает уменьшение скорости потока, преобразовывая кинетическую энергию в давление потока.

Классификация рабочего колеса

Рис. 4 Рабочие колеса одностороннего и двустороннего всасыванияРабочие колеса насосов классифицируются по количеству точек, в которых жидкость может попасть в рабочее колесо, а также по количеству ремней между лопастями рабочего колеса.

Рабочие колеса могут быть одинарного или двойного всасывания. Крыльчатка с односторонним всасыванием позволяет жидкости попадать в центр лопастей только с одного направления.Рабочее колесо двойного всасывания позволяет жидкости попадать в центр лопастей рабочего колеса одновременно с обеих сторон. На рис. 4 показаны упрощенные схемы рабочих колес одинарного и двойного всасывания.

Рабочие колеса могут быть открытыми, полуоткрытыми или закрытыми. Открытое рабочее колесо состоит только из лопаток, прикрепленных к ступице. Полуоткрытое рабочее колесо состоит из круглой пластины (перемычки), прикрепленной к одной стороне лопастей. Закрытое рабочее колесо имеет круглые пластины, прикрепленные к обеим сторонам лопастей. Закрытые рабочие колеса также называются закрытыми рабочими колесами.На рис. 5 показаны примеры открытых, полуоткрытых и закрытых рабочих колес.

Рис. 5 Открытые, полуоткрытые и закрытые рабочие колесаРабочее колесо иногда содержит балансировочные отверстия, которые соединяют пространство вокруг ступицы со стороной всасывания рабочего колеса. Уравновешивающие отверстия имеют общую площадь поперечного сечения, которая значительно превышает площадь поперечного сечения кольцевого пространства между компенсационным кольцом и ступицей. Результатом является давление всасывания с обеих сторон ступицы рабочего колеса, которое поддерживает гидравлический баланс осевого усилия.

Классификация центробежных насосов по расходу