- Основные виды сварки | Полезная информация | Cписок категорий | Блог

- Сварка кузовного металла своими руками электродом и полуавтоматом

- Лазерная сварка металлов IPG Photonics Corporation

- Сварка металла – Корпорация лестниц

- Сварка толстого металла электродуговым и электрошлаковым методом: правила наложения сварочного шва

- Сварка металла: оборудование, технологии, ошибки

- Сварка тонкого металла электродом

- Стартовый комплект для сварки TIG

- Что такое сварка? – Определение, процессы и типы сварных швов

- В комплекте:

- Соединительные металлы

- Соединение пластмасс

- Соединение дерева

- стыковое соединение

- Т-образный шарнир

- Угловой шарнир

- Кромочный стык

- Крестообразный шарнир

- Lap Joint

- Сварные швы на основе конфигурации

- На основе проникновения

- Сварные швы с учетом доступности

- Характеристики завершенных сварных швов

- Arc

- Трение

- Электронный луч

- Лазер

- Сопротивление

- В комплекте:

- Какие существуют способы сварки металла?

- Как сваривать оцинкованный металл

- Field vs. Shop: какой процесс сварки лучше всего подходит для изготовления металлоконструкций?

- Можно ли приваривать сталь к алюминию? – Сделать из металла

- Плюсы, минусы и лучшие способы сварки нержавеющей стали

Основные виды сварки | Полезная информация | Cписок категорий | Блог

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Сварка кузовного металла своими руками электродом и полуавтоматом

Применение качественного металла для изготовления кузова автомобиля не может исключить вероятность обширного распространения коррозии при небрежном отношении к его обслуживанию. А если авто попало в серьезное ДТП? В обоих этих случаях для устранения появившихся дефектов используется сварка кузовного металла.

1 / 1

Получить качественные сварные швы и высокую производительность процесса можно лишь при правильном подборе способа сварки. Необходимо понимать, что сваривать тонколистовой металл, нужно с применением технологии, отличающейся от выполнения сварного соединения толстостенных деталей. Во втором случае не нужно волноваться за тепловую деформацию и возможное искривление свариваемых заготовок.

Подготовка оборудования к сварке

Приступая к ремонту кузовного металла, требуется обязательно произвести надлежащую подготовку используемого сварочного оборудования. Эта процедура стандартно осуществляется по следующему алгоритму:

-

Проверяется питающая сеть на способность выдерживать требуемую нагрузку, так как сварочный аппарат относится к разряду электроприборов с высокой мощностью потребления электроэнергии. Обеспечить гарантированное функционирование сварочного оборудования способна не каждая электросеть.

-

Требуется правильно подобрать сварочную проволоку по материалу и диаметру в соответствии со свариваемым металлом, правильно выбрать подающие ролики и детали сварочной горелки.

Далее следует установить катушку с проволокой в сварочный аппарат и заправить проволоку в систему подачи проволоки и сварочную горелку. Для этого снимается сопло, а дальше, используя специальный ключ, отвинчивается медный наконечник горелки. Проволока запускается в канал горелки, нажимается кнопка протяжки проволоки. После появления проволоки из выхода сварочной горелки подачу нужно остановить.

-

Устанавливается контактный наконечник и сопло на сварочную горелку.

-

Выбирается полярность тока. Наиболее распространенная полярность для полуавтоматической сварки – обратная, когда горелка подключена на «+», а кабель на изделие на «-». Если используется порошковая самозащитная проволока, то должна быть использована прямая полярность.

-

Устанавливается режим сварки – сварочный ток и напряжение.

-

Используя специальный шланг, подключается баллон с углекислым газом или сварочной смесью к полуавтомату (если используется сплошная проволока или порошковая газозащитная).

На регуляторе баллонного редуктора устанавливаем необходимый расход газа.

На регуляторе баллонного редуктора устанавливаем необходимый расход газа.

Сварочный аппарат готов к осуществлению процесса ремонта кузова автомобиля.

Виды сварных швов

Сварка кузовного металла может проводиться различными видами соединений:

-

Стыковое. Данный вид традиционно используют при фрагментарной замене детали на кузове авто. К примеру, заменить кусок «прогнившего» металла на крыле либо наварить заплатку. Так как в этом случае применяются тонкие листы, то нет потребности в снятии фасок с их краев в месте проведения сварки. Сложность выполнения этого вида соединения состоит в том, что нужно тщательно подготавливать кромки соединяемых фрагментов. При этом между таким листовым металлом нужно оставлять небольшой зазор. Одновременно с этим нужно смотреть, чтобы не осталось непроваров в месте сварки. Металл будет немного расширяться при нагревании во время проведения сварочного процесса.

-

Нахлест. В этом случае один лист накладывают на другой. Применяют в основном для реставрации проржавевших участков. По такому способу сварной шов выполняется в месте касания листового металла. В результате использования данной технологии получается двойная толщина соединения.

-

Соединения внахлест с пазом. Для осуществления этого метода требуется при подготовке одного из листов применять специальный инструмент. В подготовленный фланец вставляется вторая часть листового металла. При этом такую выпуклость оставляют с тыльной стороны. После приварки создается впечатление полной целостности ремонтируемого участка кузова.

-

С имитацией заклепочного соединения. Это своеобразная комбинация наложения листов внахлест с точечной сваркой. Такой метод пользуется большой популярностью при ремонте кузовов авто в автосервисах при соединении крыльев, новых порогов, разнообразного типа силовых элементов.

Также сварка кузова может осуществляться с выполнением сварных швов нескольких видов:

-

Сплошной. В нем отсутствуют промежутки по длине. В кузовном ремонте его применяют очень редко, так как кузов должен обладать некоторой «эластичностью». Это дает возможность исключить вероятность появления трещин и усталостных вмятин в ходе эксплуатации автомобиля. А сплошной шов предаст кузову дополнительную жесткость.

-

Сплошной прерывистый. В этом случае соединение листов производиться за счет чередования проваренных участков с участками, на которых отсутствует сварное соединение . Чаще всего шов такого типа выполняется для соединения основных силовых элементов кузова авто, изготовленных из толстолистового металла.

-

Точечный. Это отдельные сварные точки, выполненные с некоторым их перекрытием. В основном таким швов сваривают встык детали различной толщины.

Оборудование для сварки кузовных металлов

В большинстве случаев кузовные работы осуществляются с применением сварочного источника питания инверторного типа, позволяющим гарантировать поддержание постоянной электрической дуги в среде защитного газа при выполнении неразъемного соединения листов металла толщиной 0,8…1,0 мм. Предлагаемые сварочные установки MIG пользуются повышенным спросом как на небольших производственных фирмах, так и в автосервисах для сварки тонколистового материала.

Чтобы осуществить ремонт кузовного металла на высоком качественном уровне предлагаем купить в нашем магазине следующие модели полуавтоматов инверторного типа:

-

КЕДР AlphaMIG-200S. Данная сварочная установка отличается хорошей мобильностью за счет компактных габаритов и малого веса. Такой переносной высокопроизводительный сварочный источник обладает расширенным функционалом. На нем можно легко осуществлять смену полярности, подбирать параметры сварки благодаря синергетическому управлению.

-

КЕДР AlphaMIG-250S-1. С помощью этой модели можно производить полуавтоматическую сварку деталей из разнообразных сталей, включая, углеродистые, низко- и высоколегированные, а также алюминиевые сплавы. Главное ее достоинство – возможность подключать к однофазной сети питания. Установка интеллектуального блока управления позволяет сварщику легко менять рабочие процессы с учетом конкретного свариваемого материала.

-

КЕДР AlphaMIG-250S-3. Эта модель пользуется хорошим спросом не только на средних и малых производствах, но и на крупных автосервисах, за счет прекрасной компактности, экономичности, высокой производительности, доступной цене. Оснащение установки надежным 4-роликовым подающим механизмом дает возможность осуществлять сварочный процесс на протяжение длительного времени без перерывов в работе.

Также рекомендуем приобрести присадочную проволоку, электроды, маску сварщика, краги, электрододержатели, горелку и расходные части, клеммы, редукторы, регуляторы, манометры и другие аксессуары, необходимые для осуществления качественного процесса сварки.

Лазерная сварка металлов IPG Photonics Corporation

Химический состав материала, конструкция изделия и напряженное состояние — это только несколько факторов, определяющих способ соединения. Лазерная сварка часто является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, низкие поводки и остаточные напряжения.

Методы сварки металла

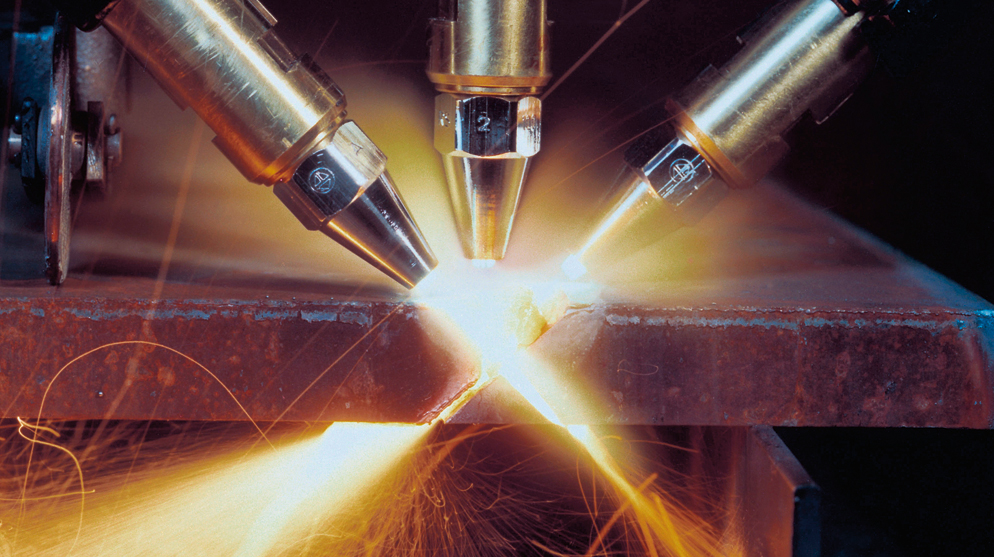

Гибридная сварка сочетает лазерную сварку с другими сварочными технологиями, чаще всего с дуговой сваркой плавящимся электродом в инертном газе (MIG).

Кондуктивная сварка схожа с точечной контактной сваркой, однако позволяет перемещение лазерного луча после появления плавильного «болота». Этот метод может использовать как модулируемые, так и импульсные лазеры для создания герметичного по своей структуре сварного шва. Глубина провара шва обычно составляет менее 2 мм.

Лазерная точечная сварка — это бесконтактная технология, использующая лазер для создания одиночной сварочной точки для связки металлов.

Сварка с глубоким проплавлением требует высочайшей плотности энергии для создания лазерного сварного шва. Сфокусированный лазерный луч расплавляет и выпаривает подложку. Давление пара смещает расплавленный металл и создает глубокое и узкое сквозное проплавление. По мере перемещения лазерного луча расплавленный металл обтекает сквозное проплавление и затвердевает, образовывая на своем пути глубокий узкий шов.

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальные стали | Никелевые сплавы | Латунь и медь | Титан |

Волоконные лазеры сейчас широко используются в сварке разнообразных тонких материалов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. |

|

Лазерная сварка зачастую является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, зона измененной структуры металла и минимальные поводки. За счет хорошего качества пучка волоконных лазеров киловаттного класса в диапазоне от средней до высокой мощности представлен широкий спектр механизмов для лазерной сварки от узким разделки с высоким соотношением ее сторон до сварки малых толщин. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью (до 1 кВт) используются для сварки разнообразных тонких листовых материалов толщиной до 1,5 мм на высокой скорости. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью возможно фокусировать в маленькие пятна с помощью гальваносканеров и технологических линз с большим фокусным расстоянием, что обеспечивает удаленную лазерную сварку. Волоконные лазеры квазинепрерывного излучения с модуляцией добротности обеспечивают возможность импульсной лазерной сварки с высокой пиковой и низкой средней мощностью для работы в условиях низкого подвода тепла. Доставка импульса через волокно обеспечивает легкую интеграцию в обычные прямые оптические сварочные или гальванометрические головки. Для типичной точечной сварки могут использоваться любые из вышеназванных прямых оптических головок для сварки медицинского оборудования, например кардиостимуляторов. |

Сварка металла – Корпорация лестниц

Сварка применяется наряду с гибкой для изменения формы конструкции, но в отличие от гибки, здесь два листа прочно соединяются между собой. Сварка используется для изготовления трубопроводов, автомобильных деталей, частей самолетов, ворот, турников и спортивных снарядов.

Проводятся работы одним из двух способов:

- нагревом поверхностей;

- пластической деформацией.

При нагреве поверхности изделия она плавится. В качестве связующего звена используется, как правило, другой материал, который при нагреве заполняет пустоты между пластинами основного элемента. После того как конструкция остынет, остается прочное соединение. Для повышения температуры применяют газовую горелку или используют подачу тока. Нагрев током может быть прямым или непрямым. В первом случае основной и вспомогательный материал нагреваются за счет электричества, проходящего по ним, во втором используется энергия электродов, лазерный луч.

Для повышения температуры применяют газовую горелку или используют подачу тока. Нагрев током может быть прямым или непрямым. В первом случае основной и вспомогательный материал нагреваются за счет электричества, проходящего по ним, во втором используется энергия электродов, лазерный луч.

Второй вариант также может использовать подогрев (горячая сварка) либо обходиться без него (холодный метод — соединение деталей происходит при сильной сжатии металла). Сварка бывает как ручная, так и аппаратная — это шовная или электрошлаковая сварка.

Разновидности электрической сварки

Довольно часто при монтаже различных зданий и сооружений используется электрическая сварка, она бывает трех видов:

- электродуговая;

- электроконтактная;

- аргонно-дуговая.

Электродуговая сварка происходит при нагреве металлической дуги, которая образует плазму. Здесь также может применяться вариант без присадочного материала. Например, сварка вольфрамным электродом. Широко используется плазменный метод сварки, когда сквозь дугу подается плазма ионизированного газа. В таком случае температура нагрева электрода выше, чем при обычной сварке. Такой вариант актуален для огнеупорных металлов (вольфрам, тантал), где газ защищает оба металла. При данном методе сварки необходимо сделать скос края поверхностей. Провода крепятся к металлу, а затем происходит непосредственно сам процесс сварки аппаратом.

Например, сварка вольфрамным электродом. Широко используется плазменный метод сварки, когда сквозь дугу подается плазма ионизированного газа. В таком случае температура нагрева электрода выше, чем при обычной сварке. Такой вариант актуален для огнеупорных металлов (вольфрам, тантал), где газ защищает оба металла. При данном методе сварки необходимо сделать скос края поверхностей. Провода крепятся к металлу, а затем происходит непосредственно сам процесс сварки аппаратом.

Выделяют несколько видов соединений листов металла:

- стык;

- внахлест;

- углом;

- торцами;

- тавровое.

Для всех этих вариантов применяется скос, однако угловое и тавровое соединения выполняются и без него. Эти виды соединений подходят для деталей разной толщины.

При электроконтактной сварке используется электрический ток, он подается в зону совмещения при помощи электрода. Для этого к двум или нескольким плотно сжатым деталям проводят ток небольшой силы и напряжения. В местах соприкосновения с электродами тепло выделяется наиболее интенсивно и детали лучше примыкают друг к другу.

В местах соприкосновения с электродами тепло выделяется наиболее интенсивно и детали лучше примыкают друг к другу.

Аргонодуговая сварка осуществляется при использовании электрической дуги в аргоновой среде. Здесь подойдут плавящиеся или неплавящиеся электроды (чаще используют вольфрамовый электрод). Сварку данным методом можно осуществлять как вручную (горелкой и присадочным прутком управляет сварщик), так и в автоматическом режиме.

Преимущества сотрудничества с нами

В нашей компании вы можете заказать выполнение различных работ. Мы готовы выполнить заказы любой сложности и объема — различные металлические конструкции, ангары, пролеты, навесы.

У нас работают квалифицированные сотрудники, их знания и опыт позволяют создать любое изделие. Благодаря высококачественным материалам, новейшему оборудованию полученные конструкции будут надежны, долговечны, надолго сохранят свой презентабельный внешний вид и эксплуатационные свойства.

Сварка толстого металла электродуговым и электрошлаковым методом: правила наложения сварочного шва

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется.

Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

youtube.com/embed/wi9wTTvdJjU” frameborder=”0″ allowfullscreen=””/>

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Длина

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Сварка металла: оборудование, технологии, ошибки

Сварка металла позволяет соединять различные детали и создавать сложные конструкции. Ее применяют при строительстве мостов, зданий, прокладке трубопроводов, создании сложных деталей. Сваривать вместе детали можно не только на специальном предприятии, но и далеко от городов, линий электропередач.

Метод соединения деталей свариванием осваивают профессионалы, любители. В гаражах, сараях умельцы воплощают в жизнь свои задумки, ремонтируют различные механизмы, делают полезные в хозяйстве вещи.

В гаражах, сараях умельцы воплощают в жизнь свои задумки, ремонтируют различные механизмы, делают полезные в хозяйстве вещи.

Как правильно варить

Со стороны сварочные работы не представляет сложности. Однако опытные сварщики по металлу рекомендуют сначала изучить теорию и попрактиковаться на ненужных вещах, а только потом приступать к работе.

Мало соединить вместе 2 железки. Такой шов лопнет при первом ударе. Важно научиться сваривать металл, чтобы он не терял своих характеристик. Только правильно разогретая ванна, смешанные вместе расплавы краев деталей способны образовать прочное, герметичное соединение.

Технология проведения работ

Различают около 100 видов сварки металла. Применяют в основном технологию электродуговой сварки электродами, проволокой, пластинами.

Технология сваривания заключается в нагреве металла до жидкого состояния и его дальнейшем смешивании. Для соединения разных деталей используют расплавленную проволоку или сам электрод.

Типы сварочных аппаратов

По производительности, мощности сварочные аппараты можно разделить на два типа: бытовые, промышленные. Первыми можно сваривать детали толщиной до 5–6 мм. Промышленное оборудование способно долго работать без остановки.

Сварка металлов происходит за счет нагрева до высоких температур. Расплавление достигается различными способами. Каждому из них соответствует свое оборудование. Оно делится на группы по принципу работы:

- трансформаторы;

- инверторы;

- выпрямители;

- TIG-аппараты;

- полуавтоматы;

- спотеры.

Кроме того, применяются аппараты для газовой обработки металлических заготовок, холодная сварка, создающая высокое давление и другие виды соединения деталей.

Сварочные аппаратыТрансформаторные

Классические сварочные аппараты были изобретены первыми. Они просто понижали напряжение тока, оставляя его переменным. Силовой трансформатор понижает напряжение сети до значений холостого хода — 50–60В. По настройке параметров работы различают следующие типы оборудования:

Силовой трансформатор понижает напряжение сети до значений холостого хода — 50–60В. По настройке параметров работы различают следующие типы оборудования:

- тиристорные — фазовая регулировка;

- с магнитным рассеиванием;

- со стандартным рассеиванием.

Недостаток аппарата заключается в нестабильной дуге из-за переменного тока. Трансформаторы отличаются крупными габаритами и большим потреблением энергии.

Инверторы

Инверторы создают оптимальные условия для сварки металлов. Они выравнивают переменный ток и делают его высокомощным, регулируемым с большой точностью. Работают инверторы от потребительской сети 220V с частотой 50Грц, промышленной в 380 V.В процессе преобразования, ток проходит:

- сетевой выпрямитель;

- частотный преобразователь;

- высокочастотный трансформатор;

- силовой выпрямитель.

Инверторы настраиваются на работу с прямым, обратным током. Работают с электродами любого типа, варят высоколегированные черные, цветные металлы. Они имеют защиту от перепадов, скачков напряжения. Подходят для обучения новичков, поскольку имеют стабильную дугу.

Они имеют защиту от перепадов, скачков напряжения. Подходят для обучения новичков, поскольку имеют стабильную дугу.

Для работы с постоянным током используют и выпрямители, которые состоят из диодов и полупроводников. Они преобразуют переменный ток в постоянный, позволяют регулировать его величину. Тонкой настройки не имеют.

Все остальные виды сварочного оборудования представляют собой различные варианты трансформатора и инвертора.

Пошаговая инструкция по проведению сварочных работ

Перед началом сваривания необходимо проверить место проведения работ на соответствие технике безопасности. На участке не должно быть лишних предметов, особенно легковоспламеняющихся, луж с водой, разлитого масла.

Следует проверить на исправность и подключить оборудование. Плита должна быть заземлена. На деталь цепляется зажим с соответствующим значением тока. Заготовка подготовлена к сварке, если выполнены следующие действия:

Заготовка подготовлена к сварке, если выполнены следующие действия:

- места соединений зачищены;

- заготовка установлена на сборочную плиту или стеллаж и закреплена;

- детали соединены между собой прихватами или зажаты в специальном устройстве.

Начинать варить следует после полной подготовки места, оборудования и инструмента.

Инструменты и средства защиты

Кроме зажима для электродов у сварщика всегда должен быть с собой тонкий металлический молоток, чтобы отбивать шлак. Шов проверяется на наличие непроваров, подрезов, волчков. При необходимости режим работы можно изменить.

Сварка относится к числу вредных и опасных работ. Соблюдение техники безопасности особенно важно для начинающих работников, которые еще не имеют практических навыков. При проведении сварочных работ можно получить повреждения разного типа: поражение током, ожоги, поражение глаз, отравление парами при сгорании флюса.

Обязательные средствами защиты для сварщика при работе являются:

- маска;

- рукавицы или перчатки;

- штаны и куртка;

- рабочие ботинки;

- брезент.

Маска с темным стеклом защищает глаза от слепящего света, возникающего при сваривании. Рукавицы и костюм из негорючих материалов закрывают кожу от брызг металла и искр.

При работе вне оборудованного сварочного поста рабочему может понадобиться брезент. Им он закрывает предметы, которые невозможно убрать. Например, стену и стоящую рядом мебель при сварке труб водопровода или отопления в доме.Инструменты и средства защиты

Какие электроды использовать

Толщина металла и количество накладываемых швов определяют диаметр электрода. При сварке деталей большой толщины корневой шов прокладывается тонким электродом 2–3 мм. В дальнейшем используют четверку. При толщине листа более 20 возможно применение электрода диаметром 6 мм.

Для сваривания конструкций из низколегированных сталей, применяют электроды с обмазкой марок: УОНИ, ОЗС, АНО. Они широко используются в создании строительных конструкций, при прокладке трубопроводов и сварке других деталей, к которым предъявляются высокие требования в прочности соединений.

При сварке высоколегированных и углеродистых старей специалисты рекомендуют использовать хромоникелевые электроды марки ЭА 395.

Качественную сварку цветных металлов производят с помощью рутиловых электродов серии МР 3С. Вольфрамовые неплавящиеся марки WC 20 подходят для соединения деталей из сплавов цветных металлов.

Хромоникелевые и рутиловые электроды рекомендуют для обучения процессу сварки. Они легко зажигаются, хорошо держат дугу.

Электроды с рутиловым и другими специальными покрытиями считаются универсальными. Они могут работать на любом токе, шов ложится по горизонтали.

Вертикаль только снизу-вверх. Разбрызгивание металла минимальное. После них переходить на УОНИ и другие марки тяжело, но только освоив классические электроды, можно стать сварщиком.

Подготовка

Перед началом работы следует провести подготовку металла под сварку. Поверхность заготовки должна быть очищена от грязи, масел, ржавчины. Пленки окислов удаляются химическим путем непосредственно перед сваркой.

Если толщина шва превышает 3–5 мм, следует разделать кромки на станке, сняв их под углом 45⁰.

Свариваемые детали соединяются прихватами. При массовом производстве могут использоваться специальные приспособления.

Зачистка места соединенияПодключение

Перед работой проверяется состояние оборудования и заземление. Затем к детали подключается 0 или минус, в зависимости от типа применяемого тока. Оборудование включается в сеть и производится настройка режимов. После этого вставляется электрод, включается сварочный аппарат.

Сварочный процесс

Перед тем как варить аппарат настраивается на нужный режим работы в соответствии с толщиной, материалом детали и рекомендованными для электродов токами. После этого можно приступить непосредственно к сварке.

После этого можно приступить непосредственно к сварке.

- Зажечь дугу.

- Нагреть сварочную ванну.

- Электродом перемещать расплавленный металл вдоль шва, обеспечивая соединение кромок.

Во время проведения работ следует следить, чтобы флюс не оставался в шве, а расплавлялся и всплывал.

Какие могут быть ошибки

Неправильно выбранный ток — при его низком значении будет постоянно тухнуть дуга и прерываться шов. Высокое значение тока ведет к проплавлению, прожиганию насквозь тела сварных конструкций из металла.

Выход шлака регулируется углом наклона электрода и зависит от его типа. Если ванна перемещается быстро, остаются шлаковые включения в шве.

Высоколегированные стали перед обработкой нужно подогревать, в противном случае материал кромки не успеет расплавиться или образуется переходная зона.

Сварку цветных металлов необходимо проводить специальными электродами в среде защитного газа. Полярность тока должна быть прямой, чтобы плавился металл, покрытый окислами.

Что можно изготовить

Свариванием соединяют элементы изделий, выполненные с помощью холодной ковки. В результате получают ажурные заборы, неповторимую по красоте садовую мебель и другие поделки из металла. Умельцы превращают старые болты и гайки в очаровательных животных, морских монстров.

Сварка тонкого металла электродом

Процесс соединения двух металлических заготовок перестал представлять проблему после появления сварочного аппарата. Некоторые трудности все-таки остались. К примеру, новичкам непросто в хорошем качестве выполнить работу по свариванию двух тонких металлических листов. В статье детально рассматривается вопрос как правильно варить тонкий металл электросваркой. Забегая немного вперед, стоит сказать, что для выполнения подобных операций применяются технологии и оборудование, позволяющие выполнить работу без деформации сварочного листа и прогорания рабочей области.

Особенности технологии

Чтобы не прожечь металл, нужно как можно быстрее провести электрическую дугу вдоль стыка. Расходник нужно вести равномерно, без остановок в каком-либо месте. Рабочий ток для выполнения таких операций снижается до минимума, ниже которого выполнение операции просто невозможно.

Для сварки тонких листов металла нужен сварочный аппарат с плавной регулировкой силы тока на выходе. Чтобы избавиться от возможных проблем с поджигом сварочной дуги, используются аппараты с напряжением холостого хода не ниже 70В. В процессе сваривания листовых материалов следует внимательно следить за геометрией кромок. Она может деформироваться под воздействием высокой температуры. Чтобы этого не допустить, следует придерживаться нескольких простых правил.

Прежде всего, важно тщательно подготовить заготовки к предстоящей операции. Кромки зачищаются, освобождаются от ржавчины, краски, технических жиров и прочего. Если требуется, заготовки выравниваются и закрепляются. Хорошее и прочное соединение можно получить только при условии ровных и чистых кромок свариваемых заготовок. По завершению подготовительных работ кромки прихватываются через каждые 7-10 см. И только поле этого можно приступать к формированию сплошного шва.

Если планируется сваривать два тонких листа внахлест, то можно установить немного больший ток, чем при соединении встык. Сдвоенные листы заготовок существенно снижают негативное воздействие высокой температуры на поверхность заготовок. Вероятность прожога поверхности уменьшается в несколько раз, а деформация практически не наблюдается.

Опытные сварщики советуют прибегнуть к небольшой хитрости при сварке тонкого металла электродом. Свести к минимуму влияние высокой температуры можно, подложив под заготовки листовую медь. Цветной металл имеет отличную теплопроводность и эффективно отводит избыточное тепло от рабочей зоны. Благодаря этому снижается вероятность деформации листов или прожига металла. Есть нет медного листа, то можно использовать проволоку, которая укладывается в месте сварки.

Как варить тонкий металл инвертором

Когда требуется сварить тонкие листы железа с использованием инвертора, то специалисты прибегают к методу обратной полярности. Он состоит в том, что «масса» присоединяется к заготовке, а положительный полюс – к держателю. При таком способе подключения сильнее нагревается электрода, а металл – меньше. благодаря этому минимизируется вероятность прогорания заготовки или деформации кромки. Сварочные работы проводятся быстрее, а шов получается качественным.

Еще одна особенность, позволяющая повысить качество сварки тонкостенных материалов – использование расходников малого диаметра. В нашем случае используются электроды диаметром до 2 мм. Желательно выбирать марки электродов с высоким коэффициентом плавления. Это позволяет снизить силу тока при работе, что положительно сказывается на качестве сварного соединения.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм |

|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм – 2 мм | 2 мм | 2,0 мм – 2,5 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 ампер | 50-65 ампер |

Перемещение электрода по стыку должно быть плавным, а сам он располагается к поверхности металла углом вперед (45-90 градусов).

Достоинства сварки тонкостенных заготовок инвертором

Благодаря использованию современных аппаратов заметно повысилось качество сварного шва. Если работы были выполнены специалистом с достаточно большим опытом работы, то можно смело утверждать, что металл прогрет нормально, а прожогов и температурной деформации нет. Дело в том, что постоянный ток позволяет выбрать минимальную мощность. Возможность прогорания металла сводится к минимуму и допускается только неопытными пользователями.

В сварочных аппаратах имеется микропроцессорное управление, что позволяет избежать сбоев в работе оборудования, получить на выходе идеальный для данного вида работ ток. К недостаткам инвертора относится его нестабильная работа в условиях низких температур. Даже брендовые модели при отрицательной температуре сбоят.

Читайте также: Рейтинг лучших сварочных инверторов

Особенности сваривания тонких оцинкованных листов

Чтобы сварить оцинкованную сталь придется полностью очистить от цинка соединяемые кромки. Для этого можно использовать шлифмашинку или ручные абразивные материалы.

Можно избавиться от оцинкованного слоя путем выжигания с помощью сварочного аппарата. Но при этом сварщику нужно быть особо осторожным. Пары цинка токсичны для человека и при попадании внутрь способны вызвать сильное отравление. Работать можно только на открытой площадке или внутри помещения при условии наличия на рабочем месте мощной вытяжки.

Заключение

Для получения хорошего результат при сваривании тонкостенных металлических заготовок важно ответственно подойти к подготовительным работам. Нужно организовать теплообмен, грамотно выбрать электроды, силу тока и только после этого приступать к работе. Внимательно нужно следить за процессом во время сварки. При необходимости лучше прервать дугу, чтобы не получить прожог.

Читайте также: Как научиться варить электросваркой

Стартовый комплект для сварки TIG

Возврат

Наша политика действует 14 дней. Если с момента покупки прошло 14 дней, к сожалению, мы не сможем предложить вам возврат или обмен.

Чтобы иметь право на возврат, ваш товар должен быть неиспользованным и в том же состоянии, в котором вы его получили. Он также должен быть в оригинальной упаковке. явные разрывы или порезы в оригинальной упаковке не принимаются.

Некоторые виды товаров не подлежат возврату.

Подарочные карты

Загружаемые программные продукты

Любой продукт, который был удален из упаковки

Любой продукт, у которого отсутствуют части

Любой металл с признаками ржавчины или коррозии

Для завершения возврата нам потребуется квитанция или документ, подтверждающий покупку.

Пожалуйста, не отправляйте нам свою покупку, предварительно не связавшись с нами.

Существуют определенные ситуации, когда предоставляется только частичный возврат (если применимо)

Любой предмет не в исходном состоянии, поврежден или отсутствует часть по причинам, не связанным с нашей ошибкой

Любой предмет, возвращенный более чем через 14 дней после доставки

Любой деталь отсутствует

Поврежденный, грязный, ржавый или корродированный металл

Повторно запечатанная упаковка

Возврат (если применимо)

Как только ваш возврат будет получен и проверен, мы отправим вам электронное письмо, чтобы уведомить вас о том, что мы получили ваш возвращенный товар.Мы также сообщим вам об утверждении или отклонении вашего возмещения.

Если вы одобрены, то ваш возврат будет обработан, и кредит будет автоматически зачислен на вашу кредитную карту или исходный способ оплаты в течение определенного количества дней.

Поздний возврат или отсутствие возврата (если применимо)

Если вы еще не получили возмещение, сначала проверьте свой банковский счет еще раз.

Затем обратитесь в компанию, обслуживающую вашу кредитную карту. Прежде чем ваш возврат будет официально отправлен, может пройти некоторое время.

Затем обратитесь в свой банк. Перед отправкой возврата часто требуется некоторое время на обработку.

Если вы выполнили все это и еще не получили возмещение, свяжитесь с нами по адресу [email protected].

Предметы со скидкой (если применимо)

Возврату подлежат только товары по обычной цене, к сожалению, товары со скидкой не подлежат возврату.

Обмен (если применимо)

Мы заменяем товары только в том случае, если они неисправны или повреждены. Если вам нужно обменять его на такой же товар, отправьте нам письмо по адресу weldmetalsonline @ gmail.com и отправьте свой товар по адресу: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Лас-Вегас, штат Невада, 89118, США.

Подарки

Если товар был отмечен как подарок при покупке и доставке непосредственно вам, вы получите подарочный кредит на сумму вашего возврата. После получения возвращенного товара вам будет отправлен подарочный сертификат.

Если товар не был помечен как подарок при покупке, или если даритель получил заказ, чтобы передать его вам позже, мы отправим дарителю возмещение, и он узнает о вашем возврате.

Доставка

Чтобы вернуть товар, отправьте его по адресу: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Лас-Вегас, штат Невада 89118, США

Вы несете ответственность за собственные расходы по доставке при возврате вашего товара. Стоимость доставки не возвращается. Если вы получите возмещение, первоначальная стоимость доставки будет вычтена из суммы возмещения.

В зависимости от того, где вы живете, время, необходимое для того, чтобы обмененный товар был доставлен вам, может варьироваться.

Если вы отправляете товар стоимостью более 75 долларов, вам следует рассмотреть возможность использования отслеживаемой службы доставки или приобретения страховки доставки. Мы не гарантируем получение возвращенного вами товара.

Что такое сварка? – Определение, процессы и типы сварных швов

Сварка – это процесс изготовления, при котором две или более детали соединяются вместе с помощью тепла, давления или обоих, образуя соединение по мере охлаждения деталей. Сварка обычно применяется к металлам и термопластам, но также может применяться к дереву.Готовое сварное соединение может называться сварной конструкцией.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Некоторые материалы требуют использования определенных процессов и методов. Число считается « несвариваемым », термин, который обычно не встречается в словарях, но полезен и информативен.

Соединяемые детали называются исходным материалом .Материал, добавленный для формирования соединения, называется наполнителем или расходным материалом . По форме эти материалы могут быть названы основной пластиной или трубой, присадочной проволокой, плавящимся электродом (для дуговой сварки) и т. Д.

Расходные материалы обычно выбираются так, чтобы они были аналогичны по составу основному материалу, таким образом, образуя однородный сварной шов, но бывают случаи, например, при сварке хрупких чугунов, когда используется наполнитель с совершенно другим составом и, следовательно, свойствами.Эти сварные швы называют неоднородными.

Готовое сварное соединение может называться сварной конструкцией .

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

В комплекте:

- Как работает сварка?

- Общие конфигурации шарниров

- Виды сварных соединений

- Источники энергии

- Различные типы и для чего они используются для

- Услуги

- Где используется?

Соединительные металлы

В отличие от пайки и пайки, при которых не плавится основной металл, сварка представляет собой процесс с высокой температурой плавления основного материала.Обычно с добавлением наполнителя.

Нагрев при высокой температуре вызывает образование сварочной ванны из расплавленного материала, которая охлаждается с образованием соединения, которое может быть прочнее, чем основной металл. Давление также можно использовать для создания сварного шва, либо вместе с нагревом, либо отдельно.

Он также может использовать защитный газ для защиты расплавленного металла и присадочного металла от загрязнения или окисления.

Соединение пластмасс

При сварке пластмасс также используется тепло для соединения материалов (но не в случае сварки растворителем), и выполняется в три этапа.

Во-первых, поверхности подготавливаются перед приложением тепла и давления и, наконец, материалам дают остыть для плавления. Способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева, в зависимости от конкретного используемого процесса.

Соединение дерева

При сварке древесины для соединения материалов используется тепло, выделяемое трением. Соединяемые материалы подвергаются сильному давлению, прежде чем линейное движение трения создает тепло для соединения деталей друг с другом.

Это быстрый процесс, который позволяет соединить древесину без клея и гвоздей за считанные секунды.

стыковое соединение

Соединение между концами или краями двух частей, образующих угол между собой 135–180 ° включительно в области соединения.

Т-образный шарнир

Соединение между концом или краем одной части и лицевой стороной другой части, при этом части составляют угол друг с другом от более 5 до 90 ° включительно в области соединения.

Угловой шарнир

Соединение между концами или краями двух частей, образующих угол друг к другу более 30, но менее 135 ° в области соединения.

Кромочный стык

Соединение краев двух частей под углом от 0 до 30 ° включительно в области стыка.

Крестообразный шарнир

Соединение, в котором две плоские пластины или два стержня приварены к другой плоской пластине под прямым углом и на одной оси.

Lap Joint

Соединение между двумя перекрывающимися частями, образующими угол между собой 0-5 ° включительно в области сварного шва или сварных швов.

Сварные швы на основе конфигурации

Сварка с пазом

Соединение между двумя перекрывающимися компонентами, выполненное путем наложения углового сварного шва по периферии отверстия в одном компоненте, чтобы соединить его с поверхностью другого компонента, открытой через отверстие.

Электрозаклепка

Сварка, выполненная путем заполнения отверстия в одном компоненте заготовки присадочным металлом, чтобы присоединить его к поверхности перекрывающегося компонента, открытого через отверстие (отверстие может быть круглым или овальным).

На основе проникновения

Сварной шов с полным проплавлением

Сварное соединение, в котором металл шва полностью проникает в соединение с полным проплавлением корня. В США предпочтительным термином является шов с полным проплавлением (CJP, см. AWS D1.1).

Сварной шов с частичным проплавлением

Сварной шов, в котором проплавление намеренно меньше полного проплавления. В США предпочтительным термином является шов с частичным проплавлением (PJP).

Сварные швы с учетом доступности

Характеристики завершенных сварных швов

Под сварку встык

Угловой шов

Основной металл

Металл, соединяемый или покрываемый сваркой, пайкой или пайкой.

Присадочный металл

Металл, добавленный во время сварки, пайки твердым припоем или наплавки.

Сварной металл

Весь металл расплавился во время сварки и остался в сварном шве.

Зона теплового воздействия (HAZ)

Часть основного металла, подвергшаяся металлургическому воздействию тепла сварного шва или термической резки, но не расплавленная.

Линия Fusion

Граница между металлом шва и ЗТВ при сварке плавлением. Это нестандартный термин для обозначения сварного соединения.

Зона сварки

Зона, содержащая металл шва и ЗТВ.

Поверхность приварного шва

Поверхность сварного шва, открытая со стороны, с которой был выполнен сварной шов.

Корень сварного шва

Зона на стороне первого участка, наиболее удаленной от сварщика.

Приварной носок

Граница между поверхностью шва и основным металлом или между прогонами. Это очень важная особенность сварного шва, так как пальцы являются точками высокой концентрации напряжений и часто они являются точками зарождения различных типов трещин (например, усталостных трещин, холодных трещин).

Чтобы снизить концентрацию напряжения, пальцы ног должны плавно переходить в основную металлическую поверхность.

Избыток металла шва

Металл сварного шва, лежащий вне плоскости, соединяющей пальцы ног. Другие нестандартные термины для этой особенности: армирование, перелива.

Примечание: термин «армирование», хотя и обычно используется, не подходит, потому что любой избыток сварочного металла над поверхностью основного металла и над ним не делает соединение более прочным.

Фактически, толщина, учитываемая при проектировании сварного компонента, является расчетной толщиной горловины, которая не включает избыточный металл сварного шва.

Бег (проход)

Металл расплавился или выпал во время одного прохода электрода, горелки или выдувной трубки.

Слой

Слой металла шва, состоящий из одного или нескольких прогонов.

Различные процессы зависят от используемого источника энергии, и доступно множество различных методов.

До конца 19 века кузнечная сварка была единственным методом, который использовался, но с тех пор были разработаны более поздние процессы, такие как дуговая сварка.Современные методы используют газовое пламя, электрическую дугу, лазеры, электронный луч, трение и даже ультразвук для соединения материалов.

Необходимо соблюдать осторожность при использовании этих процессов, поскольку они могут привести к ожогам, поражению электрическим током, повреждению зрения, воздействию радиации или вдыханию ядовитых сварочных паров и газов.

Существует множество различных процессов со своими собственными технологиями и приложениями для промышленности, к ним относятся:

Arc

Эта категория включает ряд общих ручных, полуавтоматических и автоматических процессов.К ним относятся сварка металла в среде инертного газа (MIG), сварка штучной сваркой, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка в среде активного газа (MAG), дуговая сварка порошковой проволокой (FCAW), газовая дуговая сварка металлическим электродом (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в защитных оболочках (SMAW) и плазменная сварка.

Эти методы обычно используют присадочный материал и в основном используются для соединения металлов, включая нержавеющую сталь, алюминий, никель и медные сплавы, кобальт и титан.Процессы дуговой сварки широко используются в таких отраслях, как нефтегазовая, энергетическая, аэрокосмическая, автомобильная и др.

Трение

Сварка трением соединяет материалы с использованием механического трения. Это можно сделать различными способами на различных сварочных материалах, включая сталь, алюминий или даже дерево.

Механическое трение генерирует тепло, которое размягчает смешанные материалы, создавая связь по мере их охлаждения. Способ, которым происходит соединение, зависит от точного используемого процесса, например, сварка трением с перемешиванием (FSW), точечная сварка трением с перемешиванием (FSSW), линейная сварка трением (LFW) и ротационная сварка трением (RFW).

Сварка трением не требует использования присадочных металлов, флюса или защитного газа.

Трение часто используется в аэрокосмической отрасли, поскольку оно идеально подходит для соединения легких алюминиевых сплавов, которые иначе не поддаются сварке.

Процессы трения используются в промышленности, а также изучаются как метод склеивания древесины без использования клея или гвоздей.

Электронный луч

В этом процессе соединения сплавлением для соединения материалов используется пучок высокоскоростных электронов.Кинетическая энергия электронов преобразуется в тепло при ударе о заготовки, заставляя материалы плавиться вместе.

Электронно-лучевая сварка (ЭЛС) выполняется в вакууме (с использованием вакуумной камеры) для предотвращения рассеивания луча.

ЭЛС имеет много общих применений, например, для соединения толстых профилей. Это означает, что его можно применять во многих отраслях, от авиакосмической до атомной энергетики, от автомобильной до железнодорожного транспорта.

Лазер

Используется для соединения термопластов или кусков металла, в этом процессе используется лазер для создания концентрированного тепла, идеально подходящего для сварных швов, глубоких швов и высоких скоростей соединения.Благодаря простой автоматизации, высокая скорость сварки, с которой может выполняться этот процесс, делает его идеальным для применения в больших объемах, например, в автомобильной промышленности.

Сварка лазерным лучом может выполняться на воздухе, а не в вакууме, например, при сварке электронным лучом.

Сопротивление

Это быстрый процесс, который обычно используется в автомобильной промышленности. Этот процесс можно разделить на два типа: контактная точечная сварка и контактная сварка швом.

При точечной сварке используется тепло, передаваемое между двумя электродами, которое прикладывается к небольшой площади, когда детали зажимаются вместе.

Шовная сварка аналогична точечной сварке, за исключением того, что электроды заменяются вращающимися колесами, что обеспечивает непрерывный сварной шов без утечек.

TWI предлагает один из самых обширных наборов услуг.

Какие существуют способы сварки металла?

Когда дело доходит до сварки, это не всегда касается шлемов и искр. Кемпф и Харрис дают вам глоссарий по различным типам сварки в производственных цехах:

Автоматическая сварка: Процесс электродуговой сварки с автоматическим управлением движением дуги вдоль линии сварки, подачей электрода и длиной дугового промежуткаУгольная дуговая сварка (CAW): Процесс, при котором происходит слияние металлов при нагревании. их с дугой между неплавящимся углеродным / графитовым электродом и заготовкой

Холодная сварка: Также известна как контактная сварка; твердотельный процесс сварки , в котором соединение двух частей происходит без плавления или нагрева на границе раздела

Электрогазовая сварка (EGW): Разработан процесс непрерывной дуговой сварки в вертикальном положении, при котором дуга зажигается между плавящимся электродом и заготовкой

Электрошлаковая сварка (ESW): Высокопроизводительный однопроходный процесс для толстых материалов в вертикальном или близком к вертикальному положению

Экзотермическая сварка : Также называется экзотермическая сварка , термитная сварка (TW) и термитная сварка ; процесс, который использует экзотермическую реакцию термитной композиции с расплавленным металлом для постоянного соединения проводников

Сварка порошковой проволокой (FCAW): Высокоскоростной портативный процесс подачи проволоки, не требующий защитного газа и использующий порошковую проволоку для защиты дуги

Примечание: Этот метод изготовления листового металла эффективен при сварке на открытом воздухе, в ветреную погоду или на грязных материалах.

Сварка металлической дугой (GMAW): Часто называют ее подтипами, сварка подача проволоки в среде инертного газа (MIG) , которая отлично подходит для чистой сварки тонких металлов, или металлическая активная сварка газ (MAG ) сварка ; процесс, при котором электрическая дуга образует и нагревает металл заготовки до расходуемого проволочного электрода путем их плавления вместе

Кислородно-ацетиленовая сварка: Также называется кислородно-топливная сварка , кислородная сварка и газовая сварка ; процесс, в котором резервуар с кислородом и ацетиленом сочетается с регулируемой горелкой для получения точного контролируемого пламени, используемого для нагрева металла

Плазменно-дуговая сварка (PAW): Процесс, в котором электрическая дуга образуется между спеченным вольфрамовым электродом и заготовкой путем размещения электрода внутри корпуса горелки, чтобы плазменная дуга могла быть отделена от оболочки защитного газа. и проталкивается через медь с мелким отверстием, ведущую к выходу на высоких скоростях и температуре, приближающейся к 50000 градусов по Фаренгейту

.Сварка давлением: Процесс, при котором внешнее давление применяется для создания сварных соединений либо при температурах ниже точки плавления ( сварка в твердом состоянии, ) или при температуре выше точки плавления ( сварка плавлением, )

Сварка сопротивлением: Термоэлектрический процесс, при котором тепло генерируется на стыке соединяемых частей путем пропускания через них электрического тока или точно контролируемого времени и под контролируемым давлением

Сварка коротким замыканием / переносом дуги: Также известна как сварка переносом погружением ; вариация, которая возникает, когда проволока искривляется и контактирует с металлом, вызывая короткое замыкание

Палка / дуговая сварка: Процесс, в котором используется электрический ток, протекающий из зазора между металлом и сварочной палкой, также известный как электрод для дуговой сварки; эффективен для сварки большинства сплавов или соединений и может использоваться как в помещении, так и на открытом воздухе, а также на сквозняках

Приварка шпилек: Техника, аналогичная оплавлению Сварка , когда резьбовой, нерезьбовой или резьбовой крепежный элемент или гайка специальной формы приваривается к другой металлической детали, например, к основному металлу или подложке

Сварка под флюсом: Часть процесса дуговой сварки в экранированном металлическом корпусе (SMAW) ; метод, при котором толстый слой расплавленного флюса становится проводящим и обеспечивает путь тока между электродом и заготовкой после погружения под слой гранулированного плавкого флюса, состоящего из извести, кремнезема, оксида марганца, фторида кальция и других соединений

Примечание: Этот толстый слой флюса предотвращает разбрызгивание и искры, а также подавляет интенсивное ультрафиолетовое излучение и пары.

Сварка вольфрамовым электродом в среде инертного газа (TIG): Также известен как процесс Cadillac; наиболее распространенный и высококачественный сварочный процесс, при котором для получения сварного шва используется двуручная дуговая сварка неплавящимся вольфрамовым электродом

Если вам нужна дополнительная информация, включая инструмент, используемый для сварки металла, и общие правила сварки, загрузите новое руководство по сварке Kaempf и Harris:

Как сваривать оцинкованный металл

Оцинкованный металл – это современное чудо.Металлы со временем подвержены коррозии и окислению из-за присутствующего в воздухе кислорода, и это может разрушить металлические предметы и даже сделать металлические конструкции нестабильными и опасными. Гальванизация – это нанесение защитного слоя цинка на поверхность черного металла, такого как сталь, которая защищает ее от коррозии и делает это гораздо дешевле, чем, скажем, нержавеющая сталь.

Но металлы необходимо сваривать, если вы хотите использовать их в любом промышленном процессе. Как сварите оцинкованный металл?

Можно ли сваривать оцинкованные металлы?

Оцинкованные металлы, такие как сталь, можно сваривать аналогично стали без покрытия, если она должным образом подготовлена.Если вы попытаетесь сварить его, не удаляя гальванический слой на участке, который будет свариваться, сварочная лужа выскочит и взорвется, что создаст угрозу безопасности для окружающих.

Хотя тепло от дуги может быстро сжечь слой цинка, полученный сварной шов может иметь такие проблемы, как пористость, неудовлетворительный валик, отсутствие плавления и слишком много брызг. Сварной шов может выгореть цинк, но пористость почти неизбежна и в основном зависит только от толщины цинкового покрытия.

Подготовка к сварке оцинкованной стали

Лучший способ сваривать оцинкованную сталь – это избавиться от цинкового покрытия, независимо от того, какой процесс сварки вы собираетесь использовать. Это означает, что вам придется добавить две задачи: удаление покрытия и повторное окрашивание сварного шва после завершения сварки, чтобы восстановить утраченную коррозионную стойкость. В некоторых случаях повторное окрашивание или покраска выполняется, даже если цинковое покрытие не было удалено перед процессом.

Хотя добавлены два процесса, таким образом можно устранить или, по крайней мере, резко уменьшить количество образующихся брызг, а также объем работы по очистке.Также следует удалить пористость, неплавкость и растрескивание. Обычно удаление цинкового покрытия перед сваркой сокращает объем работ по доработке и, таким образом, значительно снижает общую стоимость сварного шва.

После удаления цинкового покрытия сталь можно сваривать так же, как обычную углеродистую сталь без покрытия. Важно помнить, что вам следует покинуть рабочее место, прежде чем снимать маску, и дать этому месту приличное количество времени, чтобы оно проветрилось.

Как работает сварка оцинкованной стали?

После шлифовки цинкового покрытия на участке, который вы собираетесь сваривать, сложите детали вместе на рабочей поверхности в том порядке, в котором вы хотите их разместить.Если вы кладете детали на пол, убедитесь, что сварка не ведется на горючей поверхности.

Зажмите детали сварочным зажимом, чтобы удерживать их вместе, после чего можно начинать сварку. Для оцинкованной стали стандартный аппарат для дуговой сварки, вероятно, лучший способ, поскольку дуговая сварка универсальна, а переменные токи позволяют создать хорошую дугу, которая может быстро расплавить флюс. Иногда при дуговой сварке образуется флюс, поэтому, если возможно, вы захотите работать на улице.

Выберите сварочный стержень, который вы будете использовать, в зависимости от размера металла.Стержни большего размера сваривают большие площади, чем стержни меньшего размера, и нет разницы в стержнях для обычных металлов или оцинкованных металлов. Сваривайте детали вместе.

Предотвращение коррозии при сварке оцинкованной стали

Сохранение коррозионной стойкости после сварки – еще одно препятствие, которое необходимо преодолеть при сварке оцинкованной стали. Цинковое покрытие вокруг сварного шва выгорает, оставляя незащищенным и, следовательно, незащищенным участок. Если после завершения сварки по-прежнему требуется коррозионная стойкость, возможно, вам придется покрасить или повторно оцинковать материал.

Угрозы безопасности при сварке оцинкованных металлов

Разница между сваркой оцинкованной стали и обычной стали заключается в том, что цинковое покрытие вокруг оцинкованного металла имеет очень низкую температуру испарения по сравнению со сталью. Поскольку процесс сварки включает в себя плавление самой стали, цинк вокруг него не выдерживает чрезвычайно высоких температур сварочной дуги и горит.

При горении цинк немедленно испаряется и увеличивает объем сварочного дыма и дыма.Затем этот пар смешивается и почти мгновенно реагирует с кислородом воздуха, превращаясь в оксид цинка. Оксид цинка сам по себе не токсичен и не канцероген, и хотя вдыхание этих паров может вызвать некоторые временные эффекты, долгосрочного риска для здоровья нет. Однако угроза безопасности не в этом.

В большинстве случаев цинк, который используется для гальванизации, имеет естественный свинцовый состав около 0,5%. Свинец не растворяется в цинке более 0,9%, поэтому количество свинца, используемого в цинке, также имеет максимальную концентрацию 0.9%. Свинец испаряется с цинком во время сварки и смешивается с кислородом с образованием оксида свинца.

Оксид свинца, в отличие от оксида цинка, является чрезвычайно токсичным соединением, которое нельзя вдыхать, поскольку оно может вызвать не только временные последствия для здоровья, такие как головные боли и тошнота, но и более серьезные состояния, такие как анемия, дисфункция почек и даже рак.

Меры безопасности, принятые для предотвращения вдыхания оксида цинка, также предотвратят вдыхание паров оксида свинца.

Меры безопасности при сварке оцинкованной стали

При сварке оцинкованной стали не допускайте появления дыма.Купив хорошую сварочную маску и респиратор, предназначенный для сварки металла, вы сможете избежать вдыхания этих паров, а пара сварочных перчаток и фартук защитят ваши руки и одежду.

Было бы неплохо, если бы вы также позаботились о том, чтобы получить шлемы и маски, которые не допускают попадания дыма в сам капюшон, поскольку многие рабочие, которым приходится долго стоять на одном месте, могут столкнуться с этой проблемой. Шлем, закрывающий переднюю часть шеи, намного безопаснее с точки зрения защиты от паров, чем шлем с открытой шеей.

Вытяжные устройства помогают выводить пары из окружающей среды, в которой вы работаете, чтобы вам было безопаснее дышать. По возможности старайтесь сваривать снаружи, а если вы находитесь в помещении, держите как можно больше окон открытыми.

Обязательно заземлите сварочный аппарат, чтобы предотвратить поражение электрическим током. Если вы работаете на открытом воздухе, вам нужно заземлить и сам объект.

Почему нельзя оцинковать после сварки?

Оцинковать сталь перед сваркой намного проще и намного дешевле, чем после.Хотя раньше стальные изделия оцинковывали после сварки, потому что не существовало практического метода восстановления эффективности гальванизации после завершения процесса сварки.

Однако сейчас это не так. Это связано с тем, что теперь процесс цинкования после сварки должен выполняться очень осторожно, так как вода может попасть внутрь, а на шероховатой поверхности не так-то легко нанести верхнее покрытие. Отложения цинка в результате сварки также могут вызвать проблемы при цинковании после того, как вы уже сварили сталь, и этот процесс может занять очень много времени и потребовать большого внимания.

Гальванизируйте перед сваркой, так как это дает более гладкие поверхности и более однородный внешний вид.

Связанные вопросы

Что произойдет, если сварить оцинкованную сталь напрямую?

Если вы свариваете оцинкованную сталь без предварительного удаления цинкового покрытия с помощью таких процессов, как шлифовка, в процессе сварки будет образовываться густой ядовитый желто-зеленый дым. Этот дым может окутать сварщика (ов), если не были приняты надлежащие меры по вентиляции, а продолжительное воздействие может даже привести к отравлению гальваническим покрытием.Симптомами этого являются головные боли и тошнота, которые можно устранить, переместившись на свежий воздух и выпив молока, чтобы помочь желудку успокоиться.

Какой метод лучше всего подходит для сварки оцинкованной стали?

Сварка сердечником под флюсом является предпочтительным методом для оцинкованных металлов. Это более терпимый процесс, когда дело доходит до наличия загрязняющих веществ, таких как ржавчина, и флюс в сердечнике поднимет эти загрязнения на поверхность и позволит им сгореть в воздухе или попасть в шлак, который является побочным продуктом процесса сварки.

Почему сварщики пьют молоко?

При сварке металлов может возникнуть проблема вдыхания паров металла, что может оказаться весьма опасным, если металл токсичен, и может вызвать «лихорадку от дыма металла», даже если это не так. Хотя концепция питья молока, чтобы полностью избежать этих побочных эффектов, является мифом, тошнота и тяжесть вдыхаемых металлов могут быть устранены путем употребления молока после или во время сварки. Некоторые люди предлагают держать молоко во рту; Так как это заставит вас дышать через нос и может нарушить работу дыхательной системы, это не рекомендуется.

Похожие сообщения:

Field vs. Shop: какой процесс сварки лучше всего подходит для изготовления металлоконструкций?

Производители металлоконструкций сталкиваются с трудностями на каждой работе: от составления точных предложений для поддержания своей конкурентоспособности до соблюдения сроков проекта и требований кодекса, прохождения проверок и проведения эффективного обучения операторов. Выбор наилучшего процесса сварки и присадочного металла для сварки конструкционной стали является ключевым моментом, независимо от того, является ли приложение мостом, зданием или другим подобным проектом.Это помогает производителям добиваться максимальной эффективности и наилучшего качества в своей работе. Во-первых, подумайте, будет ли сварка металлоконструкций производиться в помещении магазина или на открытом воздухе в полевых условиях, поскольку сам по себе этот фактор либо вводит, либо устраняет множество элементов, включая ветер, врага защитного газа и сварочные процессы, которые зависят от Это.