- Самодельный станок для резки пенопласта – электрическая схема

- Конструкция станка

- Выбор нихромовой проволоки

- Расчет параметров источника электропитания

- Электрические схемы источника электропитания

- Схема с использованием ЛАТР

- Схема с использованием ЛАТР и понижающего трансформатора

- Схема с использованием понижающего трансформатора с отводами вторичной обмотки

- Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

- Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

- Схема с использованием любых электроприборов

- Самодельный листогибочный станок для окрашенной жести

- Самодельные станки для холодной ковки с электроприводом: с ручным и автоматическим режимом, для изготовления различных элементов: завитки, корзинки, волюты

- Стационарный настольный сверлильный станок своими руками

- Самодельный фрезерный станок: устройство, сборка своими руками

- Самодельный станок для арматуры. Станок для арматуры. ArmaturaSila.ru

- Самодельный токарный станок по металлу: чертеж, изготовление

- Лучший рецепт хлеба для хлебопечки

- Самодельный обрабатывающий инструмент – Самодельный инструмент.нетто

- Домашняя паста – с помощью макаронной машины – Orson Gygi Blog

- DIY Самодельная машина для изготовления масок для лица – Магазин Elhar

- – J.Роберт Слейтер

- Как сделать домашние кавателли без машины

- Самодельное машинное обучение на Python

Самодельный станок для резки пенопласта – электрическая схема

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты).

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

Всего просмотров: 68000

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. Чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из вышесказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для резака выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате продведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Расчет параметров источника электропитания

для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

В результате расчетов определено, что для нагрева нихромовой проволоки изготовленного станка необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 10,7 А, мощностью 125 Вт.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Электрические схемы источника электропитания

Подать питающее напряжение на нихромовую нить станка для резки пенопласта можно с помощью нескольких схем.

Схема с использованием ЛАТР

Наиболее простым вариантом источника электропитания станка для резки пенопласта является автотрансформатор с возможностью плавной регулировки выходного напряжения. Но эта схема имеет существенный недостаток, не имеет гальванической развязки с питающей сетью, так как выход ЛАТРа непосредственно соединен с электросетью. Поэтому при использовании ЛАТРа необходимо его подключать таким образом, чтобы общий провод был подключен к нулевому проводу питающей сети.

Электрическая схема подключения нихромовой спирали к ЛАТРу.

Что такое ЛАТР и как он устроен

Промышленностью выпускаются лабораторные автотрансформаторы, которые принято называть ЛАТР (лабораторный автотрансформатор регулируемый). Они подключаются непосредственно к бытовой электросети 220 В и в зависимости от типа ЛАТРа рассчитаны на различный ток нагрузки.

Они подключаются непосредственно к бытовой электросети 220 В и в зависимости от типа ЛАТРа рассчитаны на различный ток нагрузки.

ЛАТР представляет собой тороидальный трансформатор с одной первичной обмоткой, по виткам которой при вращении расположенной сверху ручки, перемещается графитовое колесико, позволяющее снимать напряжение с любого участка обмотки. Таким способом на выходе ЛАТРа можно изменять напряжение от 0 до 240 В.

Провода к ЛАТРу подсоединяются с помощью клеммной колодки, на которой нарисована его электрическая схема и нанесены надписи «Сеть» и «Нагрузка». К клеммам «Сеть» подсоединяется шнур с вилкой, для подключения к бытовой сети. К клеммам «Нагрузка» подключается изделие, которое нужно запитать напряжением, отличным от бытовой электросети.

Внимание! Один из сетевых проводов, нижние клеммы на фото, соединен непосредственно с одним из проводов нагрузки. Таким образом, если на нижний вывод попадет фаза, то прикосновение к этой цепи может привести к поражению электрическим током.

Поэтому, в случае использования ЛАТРа для нагрева нихромовой проволоки станка резки пенопласта без развязывающего трансформатора, необходимо обязательно индикатором фазы проверить отсутствие фазы на общем проводе. Если на нем фаза, вынуть питающую ЛАТР вилку из розетки и, развернув ее на 180 градусов, опять вставить. Повторно проверить нижний провод на предмет наличия фазы.

Обычно на корпусе ЛАТРа имеется этикетка, на которой приводятся данные по его нагрузочной способности. На ЛАТРе, который изображен на фотографии, этикетка установлена непосредственно на регулировочной ручке.

Из этикетки следует, что это ЛАТР типа ЛОСН, выходное напряжение можно регулировать в диапазоне от 5 до 240 вольт, максимальный ток нагрузки составляет 2 А.

Если расчетный ток не превышает 8 А, то вполне можно запитать нихромовую проволоку через ЛАТР типа РНО 250-2.

Этот ЛАТР позволяет подключать нагрузку с током потребления до 8 А, но учитывая кратковременность работы приспособления для резки пенопласта, вполне выдержит ток нагрузки и 10 А.

Перед использованием ЛАТРа в качестве источника питания, необходимо проверить его работоспособность. Для этого нужно подключить к клеммам «Сеть» ЛАТРа сетевой шнур, а к клеммам «Нагрузка» мультиметр или стрелочный тестер, включенный в режим измерения переменного напряжения, на предел не менее 250 В. Установить ручку регулировки напряжения ЛАТРа в положение минимального напряжения. Вставить вилку в розетку.

Медленно поворачивая ручку ЛАТРа по часовой стрелке убедиться, что выходное напряжение увеличивается. Вернуть ручку ЛАТРа в нулевое положение. Вынуть вилку из сети и подключить провода, идущие от нихромовой нити к клеммам «Нагрузка». Вставить вилку сетевого шнура в розетку и индикатором фазы проверить отсутствие фазы на нихромовой проволоке. Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Внимание! Категорически запрещается прикасаться к проволоке рукой для проверки степени ее нагрева, когда на нее подано питающее напряжение! Температура проволоки очень высокая и можно получить ожог!

Когда проволока нагреется до чуть заметного свечения, можно приступать к резке пенопласта на станке.

Схема с использованием ЛАТР и понижающего трансформатора

Если величина тока, потребляемого нихромовой проволоки будет больше, чем может обеспечить ЛАТР, то придется дополнительно после него включить понижающий трансформатор по, ниже приведенной электрической схеме.

Как видите, в отличие от предыдущей схемы, к выходу ЛАТРа подключена сетевая обмотка силового трансформатора, нихромовая спираль подсоединена к вторичной выходной обмотке трансформатора. В этой схеме, благодаря развязывающему понижающему трансформатору, нихромовая спираль гальванически не связана с электрической сетью и поэтому безопасна для эксплуатации. В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

Мощность трансформатора и напряжение на его вторичной обмотке берется на основании расчетов, выполненных по выше приведенной методике. Например, для предложенной конструкции станка для резки пенопласта, при диаметре нихромовой проволоки 0,8 мм и длине 50 см, источником электропитания послужил ЛАТР с выходным током 2 А с включенным после него понижающим трансформатором мощностью 150 Вт с напряжением на вторичной обмотке 12 В.

Схема с использованием понижающего трансформатора с отводами вторичной обмотки

Для электропитания нихромовой спирали резака для пенопласта можно применить трансформатор с отводами во вторичной обмотке. Это самый простой, надежный и безопасный вариант, особенно если станок для резки пенопласта будет использоваться регулярно. Ведь при резке пенопласта на приспособлении регулировать температуру нагрева нихромовой проволоки не нужно. Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Несмотря на простоту и надежность этой схемы, стандартных готовых трансформаторов с отводами, да еще и на нужное напряжение нет. Придется найти подходящий трансформатор по напряжению и току на вторичной обмотке и отмотать лишние витки. Можно разобрать трансформатор и отмотав часть вторичной обмотки, намотать ее заново, но уже с отводами. Но эта работа требует знаний и опыта.

Но эта работа требует знаний и опыта.

Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

Установить стабильный выходной ток с вторичной обмотки трансформатора можно с помощью обыкновенных конденсаторов, включенных в первичную обмотку трансформатора.

Конденсатор должен быть рассчитан на напряжение не менее 300 В и иметь емкость, в зависимости от типа трансформатора и тока потребления нихромовой спиралью, порядка 50 мкФ. На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

Еще одна, несколько необычная схема регулятора температуры нагрева нихромовой проволоки, с помощью тиристора. Она подобна регулировке с помощью ЛАТРа с трансформатором, но малогабаритная. Классическая схема тиристорного регулятора для этой схемы не подходит, так как искажает форму синусоидального тока.

Поэтому необходима специальная схема тиристорного регулятора, выдающая на выходе синусоидальный сигнал и рассчитанная на работу с индуктивной нагрузкой.

Возможно включение тиристорного регулятора также после вторичной обмотки трансформатора. В данном случае при выборе схемы регулятора следует учесть, что он должен быть рассчитан на ток, который необходим для разогрева нихромовой проволоки.

Схема с использованием любых электроприборов

Если ни одна из выше приведенных электрических схем разогрева нихромовой проволоки для приспособления резки пенопласта не может быть реализована, то предлагаю нестандартную схему ее разогрева.

При подключении любого электроприбора, он потребляет из электросети ток. Величина тока напрямую зависит от мощности электроприбора. Чем больше мощность, тем больше будет течь по проводам ток. Сопротивление куска нихромовой проволоки станка для резки пенопласта чуть больше сопротивления медных проводов и, следовательно, включение станка в разрыв одного из проводов электроприбора на работе его не скажется, а нихромовая проволока будет нагреваться. Этим и можно воспользоваться.

При использовании подключения станка для резки пенопласта по этой схеме, обязательно нужно проследить, чтобы нихромовой провод не был подключен непосредственно к фазному проводу электросети. Физически подключение лучше всего выполнить с помощью переходника, наподобие того, который описан для измерения силы тока потребления.

Подходят для работы в схеме электроприборы непрерывного действия, например обогреватель, пылесос. Оценить, какой ток потребляют электроприборы можно по таблице на странице сайта «Выбор сечения провода кабеля для электропроводки».

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

Николай 07.05.2014

Здравствуйте, уважаемый Александр Николаевич!

Меня интересует вопрос резки пенополистирола. Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Хотел бы обратиться к Вам со своим вопросом. Возможно ли использование в качестве источника питания вместо ЛАТРа или понижающего трансформатора, автомобильного зарядного устройства (с регулятором зарядного тока) заводского изготовления?

Заранее благодарю за уделенное мне время! Спасибо за объёмный, информативный сайт! С уважением Николай!

Уважаемый Николай! Спасибо за добрые слова.

Технически вполне возможно. Зарядное устройство если у него имеется регулятор тока испортить, подключая нихромовую проволоку невозможно. Но тут могут возникнуть трудности. Если зарядное устройство имеет автоматику, то оно может просто не заработать, считая, что аккумулятор не подключен.

Нужно просто попробовать, предварительно установив в ЗУ минимальный ток заряда и подключить к его выходным клеммам требуемой длины и диаметра нихромовую нить. Включить ЗУ и понемногу увеличивать ток пока нить не разогреется до нужной температуры.

Если нить будет разогреваться, но температура не достигнет требуемой, значит, мощности ЗУ не хватает, либо недостаточной величины ток или не хватает напряжения. В случае если не хватает напряжения то, можно либо укоротить длину нити, если это возможно или взять нихром большего диаметра.

Здравствуйте, Александр Николаевич!

Прочитал довольно содержательную и полезную статью по изготовлению станка для резки пенопласта, очень благодарен Вам за предоставленную информацию!

У меня возник вопрос, как рассчитать параметры источника электропитания для нагрева сразу 2-х струн проволоки (для резки пенопласта сразу на несколько заданных размеров), проволока толщиной 1 мм и длина каждой струны 1,5 м и можно ли использовать для такого подключения (2-х струн одновременно) предложенную Вами схему подключения с использованием ЛАТРа и понижающего трансформатора?

Спасибо, с уважением Алексей!

Здравствуйте Алексей! Я рад, что статьи сайта приносят пользу людям. Спасибо за добрые слова.

Резать сразу двумя струнами можно используя один ЛАТР и один понижающий трансформатор. Нихромовую проволоку лучше не разрезать на две части, а сделать петлю, так ток будет меньше и контактов всего два. То есть нихромовая проволока закрепляется на стойке с пружиной, далее идет над столом на высоте первого реза, на противоположной стороне закрепляется на одной стойке на такой же высоте. Рядом можно установить вторую стойку, чтобы закрепить струну при повороте на следующей высоте. Далее струна возвращается в исходное место, и крепиться через пружину за еще одну стойку. Таким образом, общая длина струны составит 3 м.

По оценочному расчету для нагрева нихромовой проволоки диаметром 1 мм, длиной 3 м, понадобиться мощность 750 Вт (напряжение около 56 В и ток 13 А). При параллельном соединении двух отрезков по 1,5 м ток нужен будет 26 А при напряжении 28 В. Трансформатор понадобиться мощностью, как Вы уже поняли 750 Вт. ЛАТР понадобится на ток не менее 3 А.

Здравствуйте, Александр Николаевич!

Вопрос по станку для резки пенопласта и иже с ним. Могу ли я в качестве ЛАТРа использовать сварочный аппарат инверторного типа. Есть несколько видео в ЮТубе, где народ его применяет. Однако они устанавливают ток 40 А имея проволоку диаметром 0,9-1,0 мм.

У меня будет использоваться нихромовая проволока (диаметр прошу вас подсказать) длиной порядка 1,2 метра (для резки пенопласта шириной 1 метр).

Заранее благодарен за ответ и совет.

С уважением, Виктор.

Здравствуйте, Виктор!

Сварочный аппарат инверторного типа прекрасно обеспечит нагрев нихромовой нити для резки пенопласта. Но он не должен иметь функцию защиты от короткого замыкания AntiStik, или иметься возможность ее отключения, так как будет срабатывать защита и ток не потечет.

Диаметр проволоки нужно брать 0,9-1,0 мм, и если в инверторе нет возможности регулировать величину тока плавно, то придется, нагрев нити регулировать, подбирая ее длину.

Поэтому лучше всего взять инвертор без функции AntiStik и с возможностью плавной регулировки величины тока, например, сварочный аппарат инвертор РЕСАНТА САИ-160К.

Самодельный листогибочный станок для окрашенной жести

На чтение 5 мин. Просмотров 29 Опубликовано

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

Схемы работы листогиба.В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Деталировка листогиба.Содержание деталировки самодельного листогибочного станка:

1. Струбцина;

2. Щека;

3. Основание;

4. Кронштейн;

5. Прижим;

6. Ось;

7. Пуансон.

Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете).

Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать.

Примеры конструктивного усиления профиля траверсы.

Изготовление самодельного листогибочного станка для окрашенной жести

В соответствии с разработанной эскизной КД, вы изготавливаете отдельные детали. Рекомендуем сразу снимать заусеницы (напильником или любым другим подручным инструментом) и, в технически обоснованных случаях, «заваливать» (просто притуплять) острые кромки (деталь должна иметь такой внешний вид, что бы «её было приятно взять в руки»).

Далее, выполняем все необходимые сборочные операции. К станку, при желании, можно разработать и изготовить «персональное» основание, которое позволит эксплуатировать приспособление прямо на рабочем объекте.

Места сварки следует тщательно зачистить карщеткой и обязательно покрыть грунтом, так как металл здесь ослаблен и может быстро поржаветь. Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Заключительные операции

Что бы листогибочным станком было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических характеристик, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской, если вы по какой-то причине не осуществили грунтовку, не забудьте произвести очистку (в том числе и обезжиривание) всех металлических поверхностей.

И заключительная операция – это смазка узлов трения. Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.). Желаем вам успехов!

Где купить

По поводу покупки готовых листогибов смотрите контакты продавцов на этой странице.

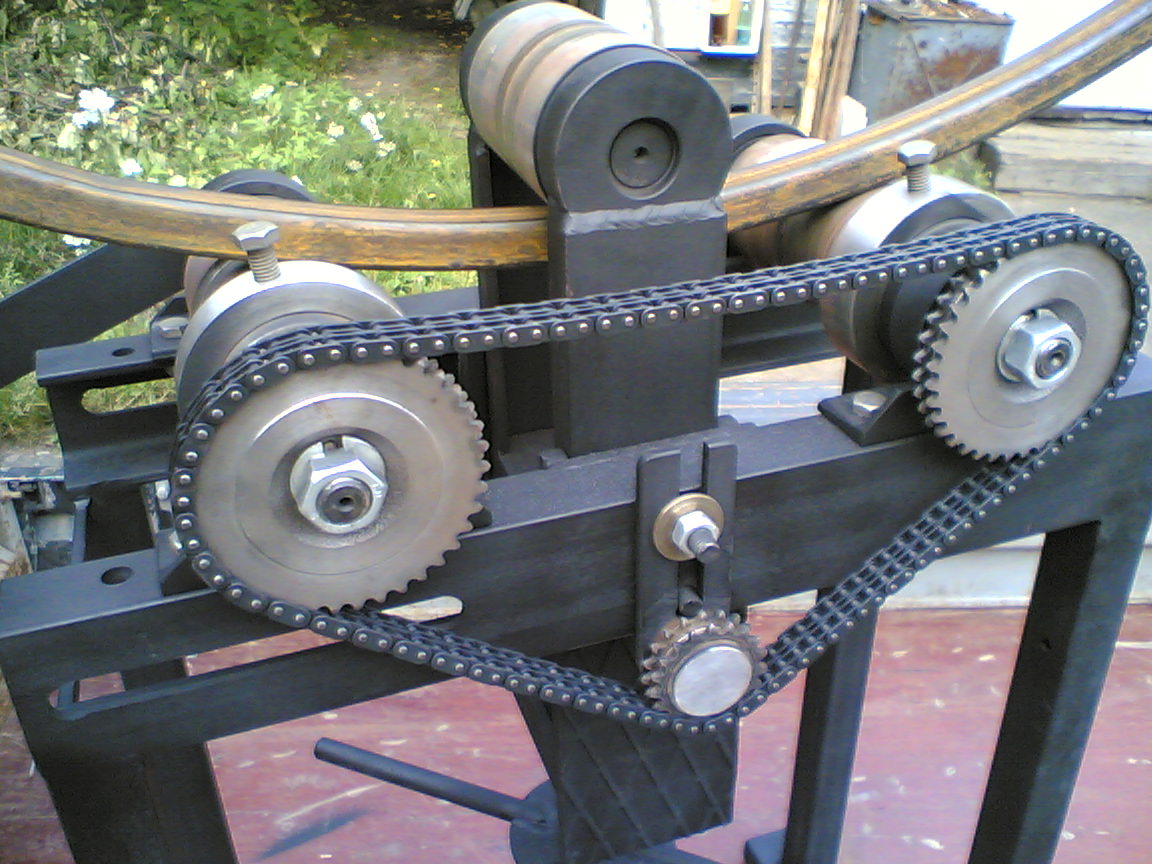

Самодельные станки для холодной ковки с электроприводом: с ручным и автоматическим режимом, для изготовления различных элементов: завитки, корзинки, волюты

Холодная ковка – технология, позволяющая придавать заготовкам из круглых и квадратных прутков, полос, профильных труб различные формы, без нагрева металла. Для обработки деталей используется:

- Универсальное оснащение.

- Ручные и электрические станки для холодной ковки, которые при наличии определенных знаний и свободного времени возможно сделать своими руками. Среди данных устройств особой популярностью пользуется улитка, предназначенная для изготовления завитков. Сборка данного агрегата, а также других механизмов: фонарик, волна, твистер, глобус самостоятельными силами позволяет сэкономить финансы и сделать модель для решения определенных задач, для реализации конкретных проектов по холодной ковке своими руками.

- Инструменты и приспособления, в большинстве случаев создающиеся самостоятельно, под собственные нужды каждого мастера. В данной категории особенно выделяется кондуктор, применяемый для производства спиралей, волют, колец и завитков.

Видео

Далее представлены обзоры, демонстрирующие процесс производства самодельных станков для холодной ковки с электроприводом.

В видео представлен электрический станок, выполненный из имеющихся материалов, металлолома, с педалью для управления, редуктором 1:43, двигателем.

Обзор посвящен станку для холодной ковки, собранному своими руками, с редуктором 1:40, рамой из уголков, съемными кондукторами, пультом управления и педалью для автоматического и ручного режима, двигателем.

Автор ролика представляет электрический самодельный станок для холодной ковки. Каркас и опоры выполнены из труб разного сечения. Процесс сборки отдельных частей устройства также продемонстрирован. Управление осуществляется с помощью кнопочной панели.

Не все исполнители обладают нужными знаниями и необходимым временем для самостоятельного производства устройств. В подобных случаях целесообразно рассмотреть возможность покупки станка: ручного или электрического. В отдельный раздел вынесены компании, предлагающие механизмы типа улитка.

Разделы: Станки

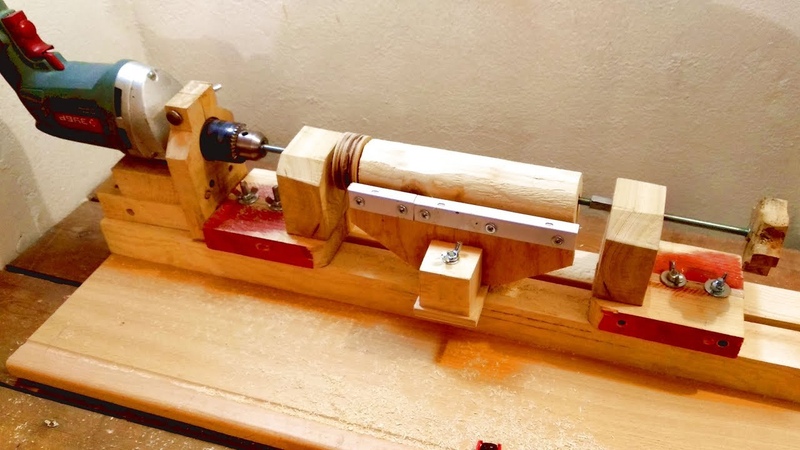

Стационарный настольный сверлильный станок своими руками

Продолжая тему полезных самоделок, мы приготовили для вас нечто очень полезное. Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

На нашем сайте уже есть одна самоделка такого рода. Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Изготовление сверлильного станка из электродвигателя

Самоделки из подручных материалов являются очень популярными в последнее время. Все хотят сделать что-то полезное из того, что лежит без дела. Для этой самоделки нам понадобится немного различного хлама, который просто обязан быть в каждом гараже или сарае. Что же понадобится нам для изготовления сверлильного станка своими руками?

— уголок 50 мм;

— квадратный профиль 60 мм;

— стальной трос;

— лист металла толщиной не менее 4 мм;

— электродвигатель;

— патрон;

— панель управления электродвигателем;

— болты, гайки, шайбы.

Также нам понадобится обычная дрель и сварочный аппарат. Собираем все необходимые инструменты и материалы в кучу и начинаем изготовление нашего самодельного сверлильного станка. По итогу у нас должен получится станок, который очень схожий с заводским, только в несколько раз дешевле. Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

ШАГ 1: делаем столешницу. Для изготовления столешницы для станка нам понадобится лист металла размерами 30 см на 70 см. Основу стола делаем из профильной трубы 25 х 35 мм. Выставляем их по размеру будущей столешницы и свариваем их между собой. Сверху прикладываем ранее приготовленный лист металла и намертво привариваем его к каркасу стола.

ШАГ 2: делаем стойку станка. Далее переходим к изготовлению главной стойки самодельного сверлильного станка. Для её изготовления нам понадобится два уголка 25 мм. Свариваем их между собой, чтобы получился квадрат (50 мм). Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

ШАГ 3: изготовление подъемного механизма. Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

ШАГ 4: устраняем люфт на стойке. Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

ШАГ 5: крепление двигателя. Чтобы правильно закрепить двигатель самодельного сверлильного станка, нам нужно сделать еще одну платформу. Берем все тот же 60 профиль, отрезаем кусок 30 см, и привариваем его к подвижной части на стойке. Перед этим, сверху и снизу профиля, нужно болгаркой прорезать два отверстия под трос. Также необходимо сделать ручку с осью, на которую будет накручиваться трос. Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

ШАГ 6: механизм подъема. Чтобы регулировать высоту подъема и опускания сверлильной конструкции, нам нужен механизм, который и будет это все двигать. Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Снизу стойки настольного сверлильного станка проделываем сквозное отверстие. Для изготовления крепления троса нам понадобится болт и три гайки. Накручиваем на болт две гайки, вставляем в отверстие, и накручиваем еще одну. Между двумя первыми гайками фиксируем трос, и зажимаем их двумя рожковыми ключами. После этого фиксируем болт на самой стойке.

Далее наматываем трос на ось подъемного механизма самодельного сверлильного станка (достаточно будет сделать 3 витка).

Делам верхний натяжной фиксатор. Для этого нам нужно будет кусочек металла размерами 20 х 100 мм (не менее 4 мм) согнуть, чтобы получился подобие натяжной лапки (показано на фото). Болгаркой делаем прорез под тросик. В роли натяжного элемента у нас будет выступать болт с пружиной и гайками. Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

На данный момент у нас уже готова вся станина, и дело остается за малым – внедрить сюда движок. Конструкция у нас получилась не большая. В интернете существует множество различных вариантов размеров сверлильных станков своими руками, но мы выбрали самый оптимальный, и решили его воссоздать. Станок средних размеров отлично станет в любой гараж и на любой стол, и не будет занимать много пространства, выполняя те же функции, что и огромные агрегаты. Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Установка двигателя на самодельный сверлильный станок

Переходим к самому ответственному моменту – установке электрического двигателя на станок. Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

ШАГ 1: крепление электродвигателя. Вырезаем пластину из металла для крепления двигателя к профильной трубе. На нашем двигателе уже есть полноценное крепежное место. Делаем пластину такого же размера, просверливаем крепежные отверстия, чтобы они совпадали с отверстиями на двигателе. Привариваем пластину к профильной трубе строго под прямым углом. Устанавливаем электродвигатель и намертво прикручиваем его к пластине болтами.

ШАГ 2: изготовление переходной муфты. Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

ШАГ 3: крепление патрона. Когда у нас уже есть переходная муфта, то можно уже и приступать к креплению патрона. Закрепляем патрон на муфте, а муфту на валу двигателя. Проверяем на соосность. Если все крутится без каких-либо биений, то можно приступать к подключению и покраске самодельного сверлильного станка своими руками.

ШАГ 4: подключение. Так, как у нас имеется трехфазный двигатель, то нужно соединить все три фазы в одну, и подключим их через два конденсатора. Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

ШАГ 5: покраска. Завершающим этапом инструкции, как сделать сверлильный станок является покраска. Зачищаем все сварные швы, обматываем малярным скотчем все резьбовые элементы и трос, и начинаем покраску. Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Чтобы надежно фиксировать различные детали на столешнице – можно сделать самодельные тиски для самодельного сверлильного станка своими руками. Они помогут удержать абсолютно любые детали, что способствует правильному и точному сверлению отверстий.

На этом у нас всё. Наша инструкция в очередной раз подтверждает, что при желании можно сделать абсолютно любое приспособление. Это экономит ваши кровные деньги, и способствует правильному технологическому мышлению. Спасибо за внимание!

Самодельный фрезерный станок: устройство, сборка своими руками

Фрезерное оборудование позволяет проводить множество технологических операций, работать с разными материалами. Однако промышленные машины стоят больших денег, что не по силам многим начинающим мастерам, производителям. Самодельный фрезерный станок поможет улучшить производственный процесс, расширить возможности обработки материалов.

Самодельный фрезерный станокУстройство и принцип работы

Самодельные фрезерные станки по металлу, как и профессиональные промышленные машины, представляют собой ряд ключевых элементов, которые соединяются крепежом, проводами. К ним относятся:

- Основание — литая станина, которая удерживает остальные детали станка, гасит вибрации работающего электромотора. Основание должно быть устойчивым.

- Направляющие с консолью. По ним передвигается рабочий элемент с закреплённой оснасткой. Зависимо от разновидности конструкции, фреза может передвигаться вертикально, горизонтально или по нескольким плоскостям.

- Шпиндель с патроном. Передаёт вращательное усилие на фрезу.

- Электродвигатель с системой подключения к сети.

- Рабочий стол. Усовершенствованные модели оборудуются механизмами изменения положения рабочей поверхности. Может дополняться тисками для удержания заготовок.

- Панель управления.

Устройство фрезерного станка может изменяться зависимо от дополнительных функций, возможностей, но ключевые элементы остаются неизменными.

Мощность двигателя требуется выбирать зависимо от материала обрабатываемых заготовок. Если электромотор слабый, фреза будет заклинивать во время работы. Габариты рабочего стола выбираются зависимо от размера обрабатываемых деталей.

Виды

По системе управления можно выделить две группы станков:

- Ручные станки — представляют собой сборку механизмов, настройка которых происходит вручную после установки новых заготовок на рабочем столе.

- Оборудование с ЧПУ — модели фрезерных станков, управляемые компьютерными программами. Чтобы подвижные элементы начали работать, оператору нужно задать алгоритм.

Основная классификация фрезерных машин разделяет их по конструкции, расположению направляющих, шпинделей. Виды:

- Вертикальные — представляют собой конструкции, шпиндель в которых передвигается вертикально. Заготовка закрепляется на рабочем столе, который может перемещаться горизонтально.

- Горизонтальные — конструкции в которых шпиндель передвигается только по горизонтали. Рабочий стол может двигаться по вертикали.

- Универсальные — многофункциональное оборудование, которое позволяет обрабатывать заготовки с разных сторон.

Промышленные машины можно разделить на крупногабаритные и настольные модели.

Какие инструменты нужны для сборки

Прежде чем начинать сборку фрезерной машины нужно подготовить инструменты, расходные материалы:

- Металлические уголки, профиля, листы для сборки конструкции, станины, рабочего стола.

- Шуруп, болты, провода для подключения ключевых элементов, соединения деталей.

- Направляющие для передвижения шпинделя.

- Сварочный аппарат для соединения металлических деталей.

- Ручные инструменты — молоток, ключи, отвертки, плоскогубцы.

- Болгарку, дрель со сверлами по металлу.

- Электродвигатель, патрон.

Количество материалов зависит от размера самодельной конструкции. Если мастер желает собрать устройство с ЧПУ, нужно разбираться в электронике, чтобы правильно подключить управляющую плату, шаговые двигатели, дисплей, связывающие элементы.

Руководство по сборке

Сборка фрезерного станка своими руками проводится в несколько этапов, которые должны идти строго друг за другом:

- Изначально нужно создать чертёж будущего оборудования. На нём требуется отметить размеры, ход подвижных элементов, крепёж, провода.

- Вырезать составные части конструкции, изготовить станину. Соединить их с помощью сварочного аппарата. На станине закрепить направляющие элементы, по которым будет передвигаться столешница.

- Установить шпиндель с патроном. Проверить как он передвигается относительно заготовки.

- Подключить провода к электрическим элементам, установить защитные щитки, проверить устойчивость оборудования.

На рабочем столе можно дополнительно установить тиски или струбцины, чтобы закреплять заготовки до начала работы. Изготовить фрезерный станок может любой мастер, зная его устройство, принцип работы.

Сборка фрезерного станкаЭксплуатация и ремонт

Недостаточно собрать производственную машину в домашних условиях со строгим соблюдением этапов. Нужно знать, как правильно ухаживать за оборудованием, ремонтировать его во время поломок. Рекомендации:

- Очищать рабочие поверхности, связывающие элементы после каждого рабочего процесса.

- Подвижные детали смазывать моторным маслом.

- Проверять целостность конструкции до начала работ.

- Менять подшипники после появления стука, грохота.

- Нельзя обрабатывать твердые виды металлов на слабом оборудовании.

- Проверять направляющие на наличие неровностей, чтобы шпиндель не сошёл с рельсов.

- Периодически менять ремни, которые связывают коробку передач, электромотор.

Если механизмы будут работать долгое время без остановок, нужно позаботиться о системе охлаждения. Снижать температуру оснастки или поверхности заготовки можно с помощью потока воздуха или охлаждающей жидкости.

Фрезерное оборудование нужно для выполнения разных технологических операций. С их помощью можно обрабатывать металл, дерево, пластик. Чтобы не покупать промышленное оборудования за высокую стоимость, можно изготовить самодельный фрезер своими руками. Для этого нужно знать устройство, учитывать принцип работы подвижных механизмов.

Самодельный станок для арматуры. Станок для арматуры. ArmaturaSila.ru

Гибка хомутов из арматуры при помощи самодельного арматурогиба

Если нет вибратора для бетона, то бетон нужно как минимум штыковать. Для этого нужно простое приспособление, как на видео. Это кусок прутка расплющеный ближе к концу, чтоб получилось нечто вроде большой плоской отвёртки.

Некоторые штыкуют протыкая бетон сверху вниз арматуриной, но это неправильно, и вредно, так как получается ещё больше воздушных пузырей.

Технология такая – штык втыкается в массу бетона под углом, до дна, после чего движениями вверх/вниз с небольшой амплитудой производится её штыкование. После чего штык извлекается, и действие повторяется несколько раз.

—-

Извиняюсь за качество, когда вспомнил, что неплохо бы снять процесс, под рукой оказался только старенький мобильник.

сделал простейший станок с помощью которого легко гнуть арматуру по заданным размерам

Хочешь смотреть видео заядлого дачника каждый день?

Тогда подписывайся еще на мой Лайв-канал! Жми сюда!

channel/UCE-e1CJAmnoacaciou0-3GA

Производительность – за пол дня неспеша согнул 250 хомутов из арматуры 6мм

Режем блоки по 10 сантиметров вдоль для облицовки армпояса.

Видео прислал – Вадим Головчиц-webvorobey

Присылайте свои видео-ролики на канал school masterkladki

Все условия здесь – watch?v=bblJcAAL75I

Мой e-mail – masterkladki@

Мой Skype – masterkladki

Скачайте БЕСПЛАТНО Мини-курс по кирпичной кладке: mini_kurs

Видео-курс: Кладка бутового камня своими руками – kladka_buta

Канал Life Situations – user/TheBlogLS

Группа ВКонтакте – club51884945

Я ВКонтакте – kovalenkovova

Мой инстаграм – masterkladki

Я на facebook – masterkladki

Я в twitter – masterkladki

skype-консультации: skype_konsultacii

Оборудование для изготовления художественных металлических элементов своими руками

Готовые станки для холодной ковки стоят дорого. Заводской станок сделан по точным чертежам и работать на нем можно только с заготовками из металла определенного сечения. Мастера давно решили эти две проблемы, изготавливая оснащение своими руками. Как самому сделать станок улитку или гнутик, расскажем нашим читателям.

Преимущества самодельного оснащения

Художественные кованые изделия интересны, когда элементы изготовлены по собственным эскизам. Штамповка, собранная на заводских станках, мало чем отличается друг от друга. Настоящий мастер имеет свой почерк. Сделать металлический элемент, отличный от стандартных, можно только на станке, который собран своими руками.

Конечно, самодельный станок будет уступать по некоторым характеристикам заводскому устройству, но для холодной свалки в домашних условиях подойдет. Перед сборкой необходимо определиться, какая форма деталей будет необходима, а так же как часто будет использоваться оборудование. Важны и другие факторы:

- Для изготовления нескольких деталей раз в год целесообразнее собрать ручной механизм. Если холодная сварка настоящее хобби или бизнес, собирайте станок с электродвигателем. Он упростит работу и сэкономит время.

- На станке предусматривается виды работ: сгибание, закручивание или вытяжка. Для этого понадобятся валики, металлические бруски. Подробнее схему можно рассмотреть на фото в статье.

Все работы на одном станке можно выполнить только используя различные формы. Рассмотри как изготовить самые популярные для своих работ.

Форма Улитка

При помощи улитки можно изготовить завитые элементы ковки или волнистые. Изготовление осуществляется этапами:

- Рисуем на миллиметровке шаблон улитки. Рисунок спирали выполняется от меньшей окружности к большей. Между окружностями делается шаг, равный 100– 150 мм. Симметричность и точность рисунка у каждого мастера индивидуальны, так как спираль может быть круглой, вытянутой. Завитков стандартно от 2 до 4 шт. Ширина шага завитка на рисунке должна быть толще сечения прутка, который будет обрабатываться. Иначе достать готовую деталь будет сложно.

- Изготавливается столешница или рабочая поверхность для холодной ковки. Сделать ее можно при помощи листовой стали, шириной не меньше 3–4 мм. Зависит от тяжести формы.

- Форму сгибают по эскизу, при помощи ручного инструмента (плоскогубцев), из полоски металла толщиной не меньше 3 мм. Если взять материал толще, то работать вручную с ним будет сложно.

- Для того чтобы деталь ковки во время обработки не выскакивала из формы, один ее конец крепят внутри. Сделать крепление можно из кусочка арматуры, длинной равной ширине формы. Кусочек арматуры просто вставляют внутрь и закрепляют тисками либо сваркой.

- Рабочую поверхность нужно установить на хорошо стоящую столешницу. Отлично подойдет верстак или стойка из толстостенной трубы. Главное, разместить оборудование так, чтобы он не мешал при выполнении других работ. Если размер рабочего помещения маленький, вместо стойки снизу к конструкции крепится шестигранная гайка большого сечения. Ее просто зажимают в мощные тески и работают. Но надо понимать, что холодная ковка потребует некоторых усилий, поэтому конструкция должна стоять жестко.

- Форма крепится к листу железа жестко, при помощи сварки.

Сборка деталей и соединение

Модель станка для холодной сварки может быть монолитной или разбираться по запчастям. Монолитная конструкция более прочная, но занимает много места. Улитку приваривают к рабочей поверхности при помощи металлических прутков: отрезают кусочки по 1–2 см и привариваются по столешнице в заданной форме с шагом 4 см. Между прутками высверливается отверстие под форму. Между собой детали соединяют сваркой. Это самый простой способ крепления. Существуют различные варианты, все зависит от фантази хозяина.

Внимание: Все сварочные работы выполняются снизу детали так, чтобы швы не мешали при изгибе элемента. К столу форму тоже приваривают снизу. Все лишние неровности приведут к некачественному и неровному сгибу элементов холодной ковки.

Изготовление формы гнутика

Гнутик необходим в холодной ковке для изготовления загнутых углом деталей. Угол сгиба должен быть регулируемый. Готовый станок состоит из основной неподвижной детали с отверстием, куда вставляется пруток и столешницы.

Для изготовления неподвижной детали с различными отверстиями по диаметру подойдет толстый лист железа. В нем проделываются необходимые отверстия. Диаметр отверстий зависит от того, с какими толщиной прутиками будет осуществляться холодная сварка.

Главное, жестко закрепить форму на станке, так как для сгиба нужны не маленькие усилия.

Перед тем как сделать оборудование для холодной ковки дома, рекомендуем читателю ознакомиться поближе с заводским оборудованием. Схемы есть в интернете. “Голь на выдумку ловка», и придумать из чего и как изготовить станок своими руками, сможет любой хозяин с головой. Для работ используйте готовые схемы из статьи или начертите сами. Каждый элемент нужно несколько раз измерить, иначе необходимой жесткости не будет. Если у вас достаточно терпения и мастерство позволяет, соберите станок для ковки своими руками. Для остальных, рекомендуем присмотреться к заводским моделям, цена от 150 000. Зато нервы и время будут сэкономлены.

Как сделать гибочный станок своими руками, самодельный ручной гибочный станок для арматуры

Нужна гнутая арматура и нужен станок станок для гибки арматуры? Ручной станок для гибки арматуры отсутствует, а гибщик арматуры не по карману? Гибочный станок можно изготовить своими руками – смотрите видео, которое покажет приспособление для арматуры. Простой универсальный ручной гибочный инструмент своими руками для гнутья арматуры, легко сделать, посмотрев видео. Ручной станок для гибки арматуры это просто! Не забываем ставить лайки и подписываться на канал.

В тему

Самодельный заточной мини станок или как сделать точило из болгарки своими руками

Арматурогиб своими руками. Станок для гибки арматуры бесплатно из металлолома.

Гибка арматуры своими руками

станок для гибки арматуры

Ручной гибочный станок

Самый лучший гибочный станок (конструкция)

Как быстро и правильно вязать арматуру крючком и шуруповертом

Устройство для сгибания арматуры

Станок для шлакоблока на 2-блока Своими руками

Ручные гибочные станки

Как сделать гибочный станок. How to make metal bending tool.

#1 Самодельный гибочный ручной станок ковка холодная \ с forging\

Как пользоваться лазерным уровнем – лазерный нивелир bosch pcl, краткий видео обзор

Как сделать листогибочный станок своими руками. Самодельный листогиб. Гибочный станок

Ручной станок для гибки арматуры Жанаозен

Токарный станок из дрели за 10 минут

Ручной станок для гибки арматуры, видеоинструкция

станок своими руками для холодной ковки

СМОДЕЛЬНЫЙ ДУГО -ГИБОЧНЫЙ СТАНОК

Ручной станок для гибки арматуры

Источники: http://ytube.com.ua/watch/aVOBdPKSLX0/gibka-khomutov-iz-armatury-pri-pomoshhi-samodelnogo-armaturogiba.html, http://goodsvarka.ru/kovka/stanok-samomu/, http://genby.ru/tv.php?c=PSpXim2djg4

Комментариев пока нет!

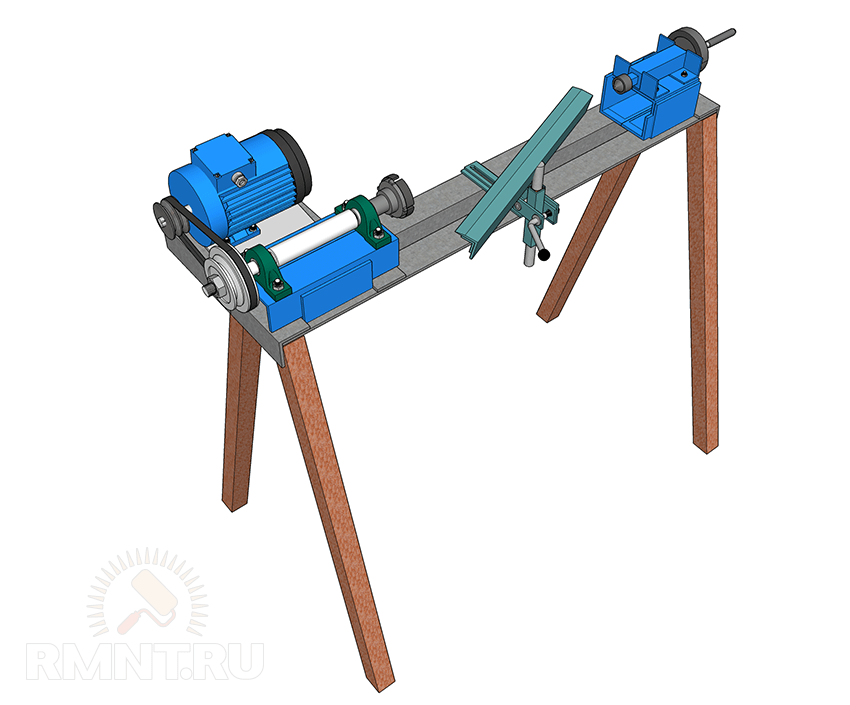

Самодельный токарный станок по металлу: чертеж, изготовление

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Самодельный токарный станокОсобенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Суппорт

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Шпиндель

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Лучший рецепт хлеба для хлебопечки

Я видел комментарии о склонности хлеба к падению и хотел бы предложить добавить в машину примерно на 1/2 чайной ложки соли при выпечке хлеба. Соль регулирует активность дрожжей и укрепляет структуру теста. Слишком мало соли может привести к тому, что тесто быстро поднимется, а затем упадет. Я видел, что для 2 1/4 чайных ложки (0,25 унции) дрожжей для хлебопечки общее количество соли составляет 1.5 ч. Л. Я приготовил этот рецепт с добавлением соли, и он действительно хорошо получился. Это лучшая буханка белого хлеба, которую я когда-либо получал от своей машины – и она поднялась очень высоко (меня это немного беспокоило, что она может подняться слишком высоко). Но в итоге получился красивый хлеб.

Этот рецепт противоречит общепринятым представлениям. В нем говорится, что дрожжи нужно положить в воду на 10 минут, прежде чем добавлять муку! В моих инструкциях по хлебопечке, поваренной книге «Электрический хлеб» и даже на бутылке с дрожжами говорилось, что дрожжи заранее не касаются жидкости.Все они рекомендуют сначала добавить воду, затем мучную смесь и сверху дрожжи. Что мне терять? Я попробовал этот рецепт в том виде, в каком он был написан, и впервые в жизни у меня получился легкий пушистый буханка, которая поднялась на вершину моей машины! Никогда еще буханка хлеба, сделанная с нуля, не получалась так хорошо. Спасибо!

Это был лучший хлеб, который когда-либо выходил из моей хлебопечки.Однако во второй буханке я сделал несколько изменений: я использовал 3 столовые ложки сахара и уменьшил количество дрожжей до 2 чайных ложек вместо 2 1/4 чайных ложек, которые содержатся в 1 пакетике, который требуется. Это уменьшило подъем ровно настолько, чтобы ломтики в верхней части буханки не были такими «воздушными» и, таким образом, лучше держались во время нарезки. Кроме того, вместо 3 стаканов белой муки я заменил 1/2 стакана цельнозерновой муки и 2 1/2 стакана белого, и в результате получился прекрасный, мягкий, очень легкий белый / пшеничный хлеб с чешуйчатой корочкой. идеально подходит для бутербродов! Этот рецепт стал любимым!

Поскольку я новичок в приготовлении хлеба и имея новую хлебопечку, я искал разные рецепты, чтобы попробовать.Меня немного напугало смешивание дрожжей, сахара и воды, но все обошлось. Хлеб просто отличный! Это замечательный рецепт белого хлеба, который я буду готовить снова и снова. Больше всего меня смущало то, что дрожжи для хлебопечки у меня были в банке, а не в пакете. После некоторых поисков я обнаружил, что 2 1/4 чайных ложки равняются одному пакету дрожжей для хлебопечки.

Базовый рецепт хорош, но есть некоторые проблемы: 1) «Дрожжи для хлебопечки» – это просто другое название (чисто для маркетинга) для «Быстрорастворимых сухих дрожжей» (IDY), которые являются МОМЕНТАЛЬНЫМИ и поэтому не требуют предварительной расстойки в воде.Просто добавьте его к своим сухим ингредиентам и продолжайте без указания шага «растворение и вспенивание». Вы сэкономили 10 минут! 2) Активные сухие дрожжи – это не хлебопекарные / быстрорастворимые сухие дрожжи, и им * очень нравится * предварительная расстойка, как указано в исходном рецепте. Активные сухие дрожжи представляют собой маленькие круглые бусинки размером с булавочную головку. Быстрорастворимые дрожжи очень маленькие и больше похожи на маленькие дрожжевые нити, намного меньше, чем Активные.Вам потребуется примерно на 25% больше активных дрожжей, чем растворимых. 3) Соль: Соль обычно составляет 2% от количества муки в рецепте. У нас есть 410 г муки (проверьте метрическую версию), поэтому нам нужно 8 г соли или около 1 1/2 чайной ложки. Таким образом, в приведенном рецепте отсутствует 33% необходимой соли, что является больше, чем просто проблемой вкуса. Соль не только улучшит вкус вашего хлеба (того или другого), но и поможет укрепить глютен, немного подтянув его.Слишком малосоленый хлеб будет не только мягким на вкус, но и слишком мягким. Попробуйте этот эксперимент: Сделайте этот рецепт с правильной 1-1 / 2 чайной ложкой (8 граммов) соли, затем снова без соли и сравните их по вкусу и структуре. Вы можете использовать буханку без соли для панировочных сухарей или потом покормить птиц.

Должен сказать, мне было практически страшно готовить этот хлеб.Это противоречило инструкциям производителя о том, как добавлять ингредиенты (в которых твердо говорилось, что дрожжи следует добавлять в последнюю очередь поверх муки). Еще у меня были только обычные дрожжи и мука. Но … Вчера я купил свою хлебопечку на Рождество, и мне нужно было ее попробовать. Было очень вкусно! Получилось легкое и пушистое, несмотря на все мои промахи. Он был совсем не плотным, как в рецепте хлебопечки моей мамы. На вкус это было похоже на рецепт ручной работы моей бабушки, только без всякой работы! Спасибо за отличный рецепт.О, и моя третья буханка печется, когда я печатаю это! * G *

Мне очень нравится этот рецепт. Некоторые модификации, которые я вношу: я заменяю сахар 2 очень хорошими столовыми ложками меда, добавляю лишь щепотку дополнительной соли и добавляю 1 столовую ложку размягченного масла в хлебопечку с другими ингредиентами. Я делаю тесто только в хлебопечке, затем вынимаю его и кладу в силиконовую форму для хлеба, разрезаю верхнюю часть по длине ножом и наполняю хлеб кусочками сливочного масла (всего 1 столовая ложка), затем чистю верх хлеба с топленым маслом и выпекайте в духовке, разогретой до 375 градусов, примерно 30 минут.Еще я поставил кастрюлю с водой на дно духовки, я просто думаю, что так хлеб получается намного лучше. Моя семья любит этот рецепт, мы используем хлеб для бутербродов, тостов и просто едим его просто! вкуснятина

Это отличный стартовый рецепт. Я вношу несколько изменений, так как моя семья любит цельнозерновые… Вот мой точный рецепт. Это составляет 2 фунта буханки. 1-1 / 3 стакана теплой воды (около 115 °) 3,5 ч.л. дрожжей для хлебопечки 1/4 стакана сахара 1/3 стакана масла 2 стакана хлебной муки (обязательно, чтобы быть хлебной мукой!) 2 стакана цельнозерновой муки 2 столовые ложки глютена (или 1 столовая ложка на чашку муки ww) 2 ч.л. соли 1/4 стакана сухого сухого молока (делает корочку шелушащейся) Следуйте указаниям оригинального рецепта.Однако я люблю печь свою в духовке. Я обнаружил, что цикл замешивания теста на моей машине на самом деле слишком длинный, если вы используете дрожжи для хлебопечки (1,5 часа), потому что его конец – это цикл подъема, который я хочу выполнить на своей хлебной форме. Причина этого в том, что дрожжи для хлебопечки фактически избавляют от необходимости повторного подъема. Итак, после последнего цикла пульсации (вам нужно будет обратить внимание на свою машину, чтобы увидеть, когда это – у меня на 50 минуте цикла теста), выньте ее, сформируйте свою буханку и поместите ее на свою сковороду. подняться на 30 минут.Затем запекайте при температуре 350 ° примерно 25 минут. Сверху хлеб должен быть коричневым, а не просто золотистым. Перед нарезкой дайте буханке полностью остыть! Я также люблю смазывать корочку сливочным маслом, чтобы она оставалась мягкой, но если вам нравится действительно хрустящая корочка, не делайте этого. Я перепробовал множество рецептов, и это, безусловно, лучший базовый рецепт хлеба, который я нашел. Он идеально подходит для бутербродов, французских тостов или чего-нибудь еще, для чего вы бы использовали купленный в магазине хлеб.

Это лучший рецепт хлебопечки, который я когда-либо пробовала! Он каждый раз попадает в окно! Спасибо, Карен.Теперь я использую свою хлебопечку каждый день. Я внес несколько изменений в рецепт. У меня не было муки для хлебопечки или расфасованных дрожжей, поэтому я использую обычную белую муку и 2 чайные ложки быстрорастущих дрожжей, и это отлично работает!

Не используйте рапсовое масло, вас предупредили.

Самодельный обрабатывающий инструмент – Самодельный инструмент.нетто

427794272942682426404257342572424924240942400423724235642347

Новейшие сообщения на форуме

- Режущие масла, объясненные мадоки 2021-05-28 21:59:03

- Станок для шлифования железнодорожных путей 1912 года – фото Altair 28.05.2021 21:51:02

- Катастрофа с рекордом скорости воды – видео от Gadgeteer, 28.05.2021 20:32:27

- Продление срока службы латунной / стальной щетки от Floradawg на 2021-05-28 20:27:08

- Карусельный укладчик плитки – GIF от Altair on 2021-05-28 20:27:01

- Комбайн токарно-фрезерный станок от Floradawg на 2021-05-28 20:15:41

- Пикап, буксирующий 53-футовый прицеп – фото Toolmaker51, 28.05.2021, 20:05:45

- Патронный перфоратор – видео Пола Альсиаторе, 28.05.2021, 19:31:53

- Робот-скафандр NASA Android – фото и видео Альтаира, 2021-05-28 19:13:01

- Взрывная гидроформовка сферических резервуаров – видео kickinback 28.05.2021 18:14:39