- Рецептура изготовления и состав бетона по маркам

- Про бетон, состав бетона

- Состав, марки и классы бетона

- БЕТОН СВОИМИ РУКАМИ. СОСТАВ И ТЕХНОЛОГИЯ.

- Состав бетона – БЕТОНКОМПЛЕКТ

- Состав бетона – пропорции компонентов

- состав, пропорции, характеристика, применение и приготовление

- Различные рецептуры бетона и их применение

- Как делают бетон

- Так же просто, как 1-2-3 | Журнал Concrete Construction

- (PDF) Исследование состава бетона для неформального и полуинформального секторов строительства

- Бетон: Базовая смесь

- Каковы правильные пропорции бетонной смеси?

- Состав бетона – James Hardie Research Pty Limited

Рецептура изготовления и состав бетона по маркам

Содержание статьи:

Когда мы говорим о свойствах бетона или БСГ, практически всегда определяющим показателем для любой характеристики материала является именно состав. Состав бетона характеризует его способности, назначение и сферу применения, определяет его «поведение» при воздействии агрессивных сред и с течением времени.

Состав бетона можно свести к трём основным компонентам:

- вяжущее вещество (цемент)

- заполнители (песок, щебень, гранит и проч.)

- вода

Возможно присутствие в определённых составах специальных добавок и присадок для обеспечения определённых характеристик и свойств раствора.

Различные процентные комбинации составляющих раствора определяют его свойства и выделяют по определённым признакам. От состава бетона отталкиваются многие классификации бетонных смесей.

Компоненты бетонной смеси

Свойства материала зависят от свойств его составляющих, поэтому важно знать о компонентах смеси, чтобы понять механизмы работы бетона.

Цементный раствор является важнейшим элементом в БСГ, он выполняет вяжущую функцию, связывая между собой остальные компоненты. Отметим, что бетонный состав без щебня именуется цементным раствором. Визуально цемент представляет собой серый порошок, содержащий известняк. При взаимодействии с водой цемент замешивается в смесь, которая при высыхании твердеет за счёт кристаллизации частиц. Цемент является определяющим звеном в замешивании бетона, так как в сочетании с водой он позволяет соединить все компоненты в единую смесь, в последствие образующую монолит.

Вода – это сопутствующий компонент смеси, необходимый для создания определённого агрегатного состояния, образования связующего элемента и обеспечения текучести бетонной смеси, необходимой при её укладке.

Заполнителем в растворе может быть как единый компонент, так и сочетание нескольких. Например, цементный раствор с добавлением песка мелких фракций называется пескобетоном. А смесь песка с гравием в пропорции 1:3, которую часто используют при замесе бетона, называется балластом или «общей» смесью. В составе растворов также применяется щебень различных фракций, благодаря этому приобретаются конкретные свойства и регулируется экономия затрат.

В составе растворов также применяется щебень различных фракций, благодаря этому приобретаются конкретные свойства и регулируется экономия затрат.

Важнейшая задача изготовления бетонной смеси как самостоятельно, так и на производстве – чёткий баланс между её компонентами. К сожалению, самостоятельно достичь точного требуемого соотношения в «домашних» условиях редко удаётся. Так каково это соотношение на практике

Состав смесей наиболее популярных марок

Каждая марка бетона соответствует его значению или промежутку значений по прочности (пределу) на сжатие. Естественно, состав этих марок различается, мы опишем наиболее часто применимые в практике.

Важно знать, что у каждого производителя состав на одну и ту же марку может отличаться. Это зависит от типа и качества применяемых материалов (марка цемента, фракции наполнителя и т.д.) Описывая состав обычной бетонной смеси (средней степени плотности) при использовании цемента марки 400, можно говорить о следующих пропорциях:

- 1 часть цемента

- 2 части песка

- 4 части щебня

- ½ части воды

Состав марки бетона М-100

Бетон этой марки считается дешёвым и относительно прочным, его используют больше для побочных строительных работ, нежели для капительной стройки. Стандартный состав бетонной смеси марки М-100 на 1 м3 составляет: 1 доля (210 кг) цемента/(5 долей)1080 кг щебня/4 доли (870кг) песка и 1 доля (210 л) воды. Данный состав позволяет использовать марку для подготовки дорожных оснований, монолитных полов, устройства бордюров, тротуаров и отмосток.

Стандартный состав бетонной смеси марки М-100 на 1 м3 составляет: 1 доля (210 кг) цемента/(5 долей)1080 кг щебня/4 доли (870кг) песка и 1 доля (210 л) воды. Данный состав позволяет использовать марку для подготовки дорожных оснований, монолитных полов, устройства бордюров, тротуаров и отмосток.

Состав марки бетона М-200

Вот особенности состава этой марки при приготовлении обычной смеси: 1 доля цемента/ 3,8 доли щебня/ 2,8 доли песка/0,7 долей воды. При этом М-200 является самым популярным бетонным раствором, применяется для заливки ленточного фундамента, перекрытий, стяжки пола. Это наиболее выгодная марка в соотношении «цена-качество».

Состав марки бетона М-250

Как и предыдущая марка, М-250 отличается своей популярностью в современной стройке. Состав М-250 на 1 м3: 1 доля цемента (332 кг) /3,3 доли щебня (1080 кг)/2,3 доли песка (750 кг)/0,65 доли воды (215 кг). Что характерно, тенденция повышения марки напрямую связана с количественным приростом цемента в смеси (обратите внимание).

Состав марки бетона М-400

Пропорции этой марки таковы: 400кг цемента (1 доля)/660 (1,2 доли) кг песка/ 1166(2,7 доли) кг щебня/160 л воды.

Достаточное количество вяжущего компонента в составе даёт возможность использовать М-400 для заливки монолитных фундаментов, сооружения дорожных покрытий высокого класса, перегородок стен и перекрытий.

Выбор состава и способа приобретения бетона

Как мы говорили, бетон требуемой марки общего назначения (товарный бетон) можно изготовить самостоятельно. Вам не нужны дополнительные добавки или присадки для обеспечения специальных свойств. Однако, точно соблюсти пропорции состава и технологию замешивания раствора порой не всегда удаётся. Кроме того, следует адекватно подходить к выбору состава и марки и не всегда погоня за дешевизной приводит к экономии. Сейчас огромное количество изготовителей бетона предлагает всевозможные варианты смесей на любой достаток и вид работы. Вы можете сами выбрать тип составляющего компонента, а изготовитель просчитает нужное сочетание и сделает технологически идеально необходимую смесь. Очень удобны готовые варианты бетонных смесей, требующие только растворения в воде и тщательного перемешивания. Выбирайте надёжный вариант, в современных условиях рынка он будет даже более экономичным собственных ресурсных и трудовых затрат.

Очень удобны готовые варианты бетонных смесей, требующие только растворения в воде и тщательного перемешивания. Выбирайте надёжный вариант, в современных условиях рынка он будет даже более экономичным собственных ресурсных и трудовых затрат.

Про бетон, состав бетона

В этой небольшой статье я хотел бы рассказать об основных свойствах и характеристиках бетона, его укладке, сроках схватывания и других потребительских качествах этого незаменимого в строительстве материала. Мне не хотелось бы молоть воду в ступе и цитировать здесь энциклопедические данные про бетон, которые Вы могли бы без труда найти в любой статье, кои копируются с сайта на сайт в большом количестве, и с практической точки зрения – малополезны. Терминология и построение текста подобных повествований способны ввести в заблуждение даже людей, знающих предмет разговора. Я когда-то пытался почерпнуть какую-либо нужную информацию про бетон, но чаще сталкивался либо с суконным языком ГОСТов, либо вот с такими экзерсисами. Мне, как практикующему строителю, хотелось бы рассказать о самом необходимом, и конечно, я постараюсь это сделать простыми словами: без “конгломератного строения камнеподобных материалов разливных форм”

Мне, как практикующему строителю, хотелось бы рассказать о самом необходимом, и конечно, я постараюсь это сделать простыми словами: без “конгломератного строения камнеподобных материалов разливных форм”

Быстрая навигация по разделу:

Состав бетона.

Готовая бетонная смесь, она же товарный бетон – подвижный состав из четырёх основных компонентов, замешиваемых в определенной пропорции: цемент, щебень, песок, вода. Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок – 2 части, Вода – 1/2 части. Например: цемент – 330 кг., щебень – 1250 кг., песок – 600 кг., вода – 180 литров. Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т.

Например: при использовании цемента м-400, бетон с таким составом покажет марку м-250. При цементе м-500, марка бетона будет уже м-350. Цифры условны! При производстве бетона на бетонном заводе, учитывается не один десяток параметров и характеристик.

Цемент и вода – главные компоненты бетона. Собственно на них возложена основная функция – связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) – главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода – сами себе камень.

- Крупные заполнители: щебень

- Мелкие заполнители: песок

Роль этих заполнителей – создать структурный каркас, который воспринимает усадочные напряжения, и в результате – готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок.

В начале статьи Вы читали о примерных пропорциях основных компонентов бетонной смеси. Давайте теперь переведём весовые доли в объемные и посчитаем:

Давайте теперь переведём весовые доли в объемные и посчитаем:

- Цемент 0.25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

- Вода 0.18 куб.м. (180 литров. Литры, они и в Африке литры)

- Щебень 0.9 куба (1250 кг. При насыпной плотности 1350 кг на куб.м.)

- Песок 0.43 куба (600 кг. При насыпной плотности 1400 кг/куб.)

Итого, если всё разложить и разлить по разным посудинам, мы получим общий объем 1.76 кубометра! Как же это всё помещается в один куб бетона. Просто. Берём литровую банку и засыпем её щебёнкой по горлышко. Между отдельными зернами будет много свободного места (межзерновая пустотность). И вот эту саму пустотность мы засыпаем двумя стаканами песка, одним стаканом цемента, и стаканом воды, при этом, потряхивая и помешивая. И всё влезет! В результате подобных манипуляций мы получаем совершенно плотную субстанцию. Все поры заполнены, все заполнители упёрлись друг в друга. Если бетон не шевелить и не трогать, он довольно быстро начинает твердеть (застывать).

Пожалуй, ещё несколько строк о крупном заполнителе (щебне).

Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона – всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня – не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится – на всякий пожарный. Вот выкладка из ГОСТ 26633-91, про соотношение марки щебня и марки бетона.

Совсем кратко об основных видах щебня.

- Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 – м-300.

- Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии – дешевле. Для тех марок бетона, которые используют в частном строительстве – прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

- Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и в следствие этого – повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ами разрешено использовать только гранитный щебень.

Конечно, не всё так просто со щебнем. Есть ещё много нюансов, вносящих свои коррективы: лещадность, % зерен слабых пород и т.д. и т.п. Но об этом, как-нибудь в следующий раз.

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-. Давайте вкратце расскажу про каждый из этих параметров.

Прочность, марка, класс бетона. Методы определения. Контрольные пробы.

Выбор и покупка конкретного вида и марки (класса) бетонной смеси определяется Вашим проектом. Если проекта нет, то можно доверится рекомендациям Ваших строителей. Они могут посоветовать бетон той или иной марки или класса. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д) обозначают (усреднённо) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием специальным прессом кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современных проектах бетон обозначается в классах. В общем и целом, класс бетона – параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах – прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами. В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю – насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :-).

Для Вас главное – чтобы привезённый Вам бетон соответствовал той марке, которую Вы собственно заказывали. Проверить конечно можно, но не сразу. Что стоит сделать.

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 10х10х10 см.

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию. Вам там всё это подавят и вынесут вердикт – соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков:

- Не разбавляйте бетон водой в автобетоносмесителе.

- Берите пробы непосредственно с лотка бетоносмесителя.

- Тщательно уплотняйте бетонную смесь в формах штыкованием (картошка-пюре)

- Храните пробы в надлежащих условиях: не на солнце и не на печке :-)) Лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, – обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется – простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Так же используются ультразвуковые и иные методы определения прочности.

Переходим к другим важным параметрам бетона. А именно:

Удобоукладываемость, подвижность, осадка конуса.

Все эти термины, в общем, говорят об одном и том же. Обозначение в накладных и паспортах бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-3) либо так: осадка конуса 10-15 см. Для практического применения важно знать следующее:

Для стандартных монолитных работ применяется бетон подвижности П-2 – П-3. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью п-4 и выше (осадка конуса 16-21 см). Подобная бетонная смесь может называться – литой бетон. (в эпоху развитого социализма литым считался бетон с осадкой конуса от 12 см.- чуть больше чем п-2) Подобные виды бетонной смеси хорошо переносят укладку в опалубку, без использования вибратора. Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос

Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос

Есть ещё такое понятие как – жесткость бетона. Обозначается буквами Ж1-Ж4. В основном, когда говорят о жестком, имеют в виду тощий бетон, используемый, в основном, в дорожном строительстве. Он отличается пониженным содержанием воды и цемента. Про сверхжесткие виды я писать не буду. Вряд ли Вам это понадобится.

Для облегчения заливки и при отсутствии на объекте вибраторов, прорабы и строители зачастую увеличивают подвижность, разбавляя бетон в бетоносмесителе водой, что делать категорически не стоит! Ибо, водоцементное отношение – одна из ключевых пропорций, от которой напрямую зависит окончательная прочность бетона. Причём, даже незначительное разбавление смеси водой способно существенно снизить прочность на одну-две марки. Бетон расчётной марки м300, в результате разбавления водой, может легко показать м100 м200.

Увеличение подвижности бетонной смеси до показателей П4, П5, осадка конуса более 16 см. достигается исключительно за счёт применения на заводе добавок пластификаторов. Только так можно получить литой бетон, предназначенный для укладки в опалубку с плотным каркасом из арматуры, либо при монолитных работах с применением бетононасоса. Разбавив бетонную смесь водой, Вы непременно ухудшите его качество.

достигается исключительно за счёт применения на заводе добавок пластификаторов. Только так можно получить литой бетон, предназначенный для укладки в опалубку с плотным каркасом из арматуры, либо при монолитных работах с применением бетононасоса. Разбавив бетонную смесь водой, Вы непременно ухудшите его качество.

Коэффициент морозостойкости бетона.

Обозначается буквой F с цифрой от 25 до 1000 и говорит о количестве циклов замораживания-размораживания, при котором бетон сохраняет свои изначальные прочностные характеристики (с допустимыми отклонениями). Какую практическую ценность этот параметр имеет для Вас? Ну если кратко, то: циклы замораживания оттаивания – это переходы влагонасыщенной бетонной конструкции из мокрого состояния, в состояние замерзшее и обратно.

Чем это чревато. Возьмём стандартную картину: увлажнение бетонных конструкций на примере капиллярного подсоса влаги из земли фундаментом дома. Вода, тающий снег, влажная земля и т.д., заполняет микропоры бетона по принципу, сродни фитилю в керосинке. Бетон здесь выступает в роли впитывающей губки. Затем эта вода в микропорах замерзает, а замерзнув – расширяется, раздирая всё, что ей мешает. Вот тут то и происходят изменения в структуре бетона: микротрещины и т.д. Причём, в следующий раз, вода, заполнив эти микротрещины и замерзнув, разорвёт их ещё больше.

Бетон здесь выступает в роли впитывающей губки. Затем эта вода в микропорах замерзает, а замерзнув – расширяется, раздирая всё, что ей мешает. Вот тут то и происходят изменения в структуре бетона: микротрещины и т.д. Причём, в следующий раз, вода, заполнив эти микротрещины и замерзнув, разорвёт их ещё больше.

Безусловно, всё происходит не так страшно, как я тут расписал, ведь фундаменты, как правило, защищены гидроизоляцией, отмостками, гидрофобизаторами. Увлажнение происходит не так интенсивно, не на всю толщину бетона и т.д. Но хотелось бы, чтобы Вы более-менее понимали природу процесса.

На бетонных заводах и бетоносмесительных узлах различных комбинатов, производящих ЖБИ, испытания контрольных образцов проводятся в критических режимах. Бетонный кубик буквально вымачивают в воде ( или спец растворе) с влагонасыщением по полной программе, и замораживают разом до -18. И так – с промежуточными замерами, до достижения критической точки, а именно – потери расчётной прочности. Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

Для увеличения морозостойкости, бетонные заводы используют различные добавки в бетон, например воздухововлекающие и т.д. Но морозостойкость, увеличенная воздуховолекающими добавками (сверх нормы для этой марки бетона) – уменьшает его прочность. Там нашли тут потеряли. Наиболее хороших результатов в увеличении морозостойкости можно добиться, используя в затворении бетона гидрофобный или напрягающий цемент. Все основные циклы происходят осенью и весной, когда перепады температур происходят каждый день из плюса в минус и обратно. В обычном строительстве, среднестатистическая морозостойкость F100-F200.

Следующий параметр бетона, о котором хотелось бы сказать, неразрывно связан с морозостойкостью.

Коэффициент водонепроницаемости..

Обозначается в накладных или паспортах на бетон, как коэффициент с буквой W. (W4,W8,W12, от 2 до 20). Водонепроницаемость бетона – способность не пропускать через себя воду под давлением. Если интересно узнать про методы опеределения водонепроницаемости – почитайте ГОСТ 12730.5—84. Для увеличения водонепроницаемости (сверх стандартной нормы для этой марки), в бетон, при его изготовлении вводят уплотняющие и гидрофобизирующие добавки, либо используют в затворении смеси всё тот же гидрофобный или напрягающий цемент. В чем актуальность данного параметра для частного строительства? У бетона с высоким коэффициентом W есть пара плюсов таких как:

- Возможность изготовления, без дополнительной гидроизоляции, подвалов в районах с высоким уровнем грунтовых вод. Актуально, если заливка полов и стен произведена грамотно, без швов и перерывов в бетонировании. Вроде бы казалось, почему бы не проще сделать стандартную гидроизоляцию? Однако, качественно и технично её сделать – не так просто. Я не беру в расчёт профессионалов этого дела. Их мало, услуги их недёшевы. Чаще всего заказчику приходится иметь дело со всезнающими и всеумеющими строителями, от которых и стоит ожидать различных сюрпризов в процессе эксплуатации построенного. Скорее всего, косяки Вам налепят в области сопряжения пола и стен. Потому как – сначала сделают, а потом подумают, как всё это склеить.

- Такой бетон, в принципе не боится морозов-оттепелей. Коэффициенты морозостойкости у него, очень высоки и рассчитаны на многолетнее использование в обычных условиях. Это может быть особо актуально для открытых, незащищённых конструкций, таких как бетонные дорожки, отмостки, ленты заборов, а так же, для свайных фундаментов на влагонасыщенных грунтах.

Однако, во всём этом великолепии есть один минус: производят такой бетон лишь высоких марок (с высоким содержанием цемента), поэтому – он стоит существенно дороже. Доставить на объект и уложить такой бетон – тоже непросто. Быстрое время схватывания не позволяет расслабиться. Всегда есть риск остаться один на один с неразбиваемой глыбой на стройплощадке. Да и немногие заводы способны обеспечить и гарантировать подобное качество смеси.

Есть альтернатива в виде самостоятельного использования специальных добавок, но где гарантия, что добавки введены в нужной пропорции, что они тщательно перемешались в бетоне. Опять же сомнение – добавлялись ли они вообще, или строители про них забыли, а затем вылили под кустик… Довольно часто, сам процесс строительства контролируется заказчиком весьма поверхностно. В основном контролируют результат, а что и как там внутри – мало кому известно. Об этом узнают лишь потом – в процессе эксплуатации: там потекло, а тут лопнуло. Ну да не будем о грустном.

В принципе, я упомянул лишь основные, но на мой взгляд – самые главные свойства бетона, которые могут быть актуальны для частного застройщика. На самом деле, бетон обладает ещё множеством различных свойств и характеристик, но на вопрос, – А надо ли оно вам, – я скорее услышу отрицательный ответ…

Внимание! Бетон может потерять качество:

- В результате разбавления бетона водой на объекте. Сиё действо является родовой болячкой кустарей-прорабов и их подопечных. Густой бетон укладывать тяжелее чем жидкий. Как говорят на стройке: Водички добавь, он сам разольётся. Этого делать кактегорически не стоит. Избыточная вода в бетонной смеси не вступает в в хим. реакцию с цементом (цемент забирает столько воды, сколько ему необходимо для гидратации). Эта лишняя вода остается в бетоне в свободном виде. В дальнейшем, она испаряется, высыхает, а в структуре бетона образуются пустоты и поры. Они и снижают марочную прочность бетона.

- В результате так называемого сваривания бетона, что чаще всего происходит из-за увеличенного времени миксера в пути, несвоевременной разгрузки, жаркой погоды и т.д.

- В результате некачественного уплотнения бетонной смеси (укладка без вибрирования). В неуплотнённой бетонной смеси содержится существенное количество воздуха. Эти воздушные поры, пустоты, раковины, если их не ликвидировать вибрированием, могут существенно снизить марку бетона.

Надеюсь, что Вы не зря потратили свое время, читаю эту статью. Если у Вас остались какие-то недопонятые моменты, пишите на [email protected] и я постараюсь ответить на все, интересующие Вас вопросы, о бетоне и бетонировании. Успехов Вам во всех строительных начинаниях. С железобетонным приветом, Эдуард Минаев Avtobeton.Ru.

Вы можете ознакомиться с нашими ценами на бетон

Если Вас когда-либо мучил вопрос, – почему самодельный бетон всегда хуже заводского, почитайте сколько нюансов необходимо соблюсти, чтобы получить качественный товарный бетон. Возможно ли в кустарных условиях выполнить хотя бы треть тех требований…

Несколько слов о нюансах производства товарного бетона в условиях надвигающегося экономического кризиса.

Кому любопытно, можно почитать про важнейшую роль цемента в производстве бетона и ЖБИ

Состав, марки и классы бетона

Бетон — искусственный строительный материал, полученный в результате смешивания и затвердевания специально подобранной смеси из вяжущего вещества (цемента), заполнителей (песка, гравия, щебня), воды. В ряде случаев может содержать специальные добавки. До затвердевания бетонной смеси ей можно придать любую форму, а после затвердевания , смесь приобретает свойства камня: хорошую прочность на сжатие, морозостойкость, устойчивость к влаге. При этом, однажды застыв, бетон уже не размокает – наоборот, будучи надолго погруженным в воду, затвердевает еще больше.

По типу вяжущего вещества бетон разделяют на цементный, силикатный, гипсовый, полимербетон и другие.

Наибольшее применение получил бетон произведенный на цементной основе, с применением гранитного щебня и песка в качестве заполнителя. Для получения качественного бетона необходимо строго соблюдать технологию изготовления бетона, а также соблюдать пропорции компонентов. Во многом марка (состав) бетона зависит от назначения и ответственности будущей конструкции.

Марка или класс – это главный показатель качества бетонной смеси, на который обычно акцентируется внимание при покупке бетона.

Марки бетона обозначаются в цифрах после буквы «М-» наиболее распространенные марки бетона это М-100, М-150, М-200, М-250, М-300, М-350, М-400, М-450 и М-500.

Обозначение марки бетона М-100….. М-500 -это расчетная прочность бетона на сжатие, измеряемое в кгс/кв.см. на момент его основного затвердевания, т.е. на 28-й день. Чем больше цифра, тем прочнее бетон, т.е. в нем больше цемента и выше его качество, но такие марки бетона дороже. К тому же с бетоном М-400 …. М-500, как правило, и труднее работать — он быстрее застывает.

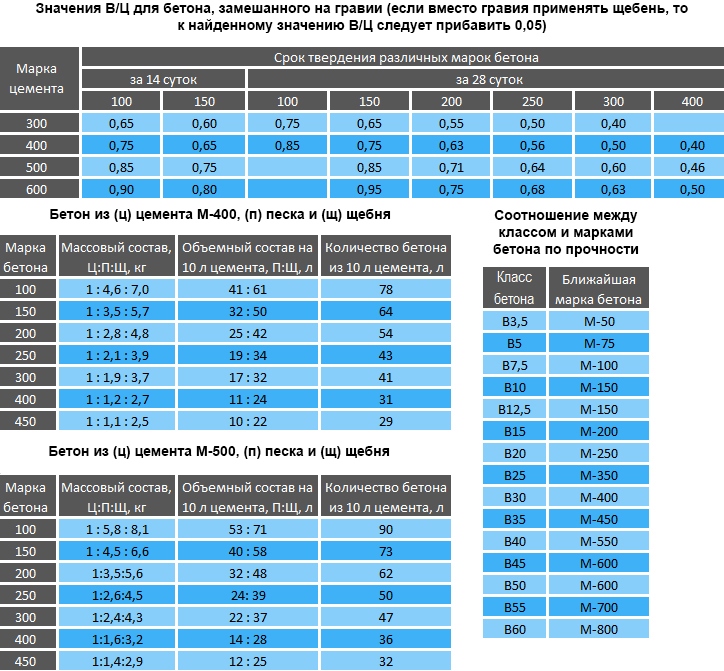

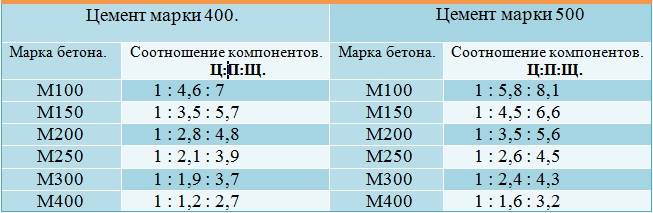

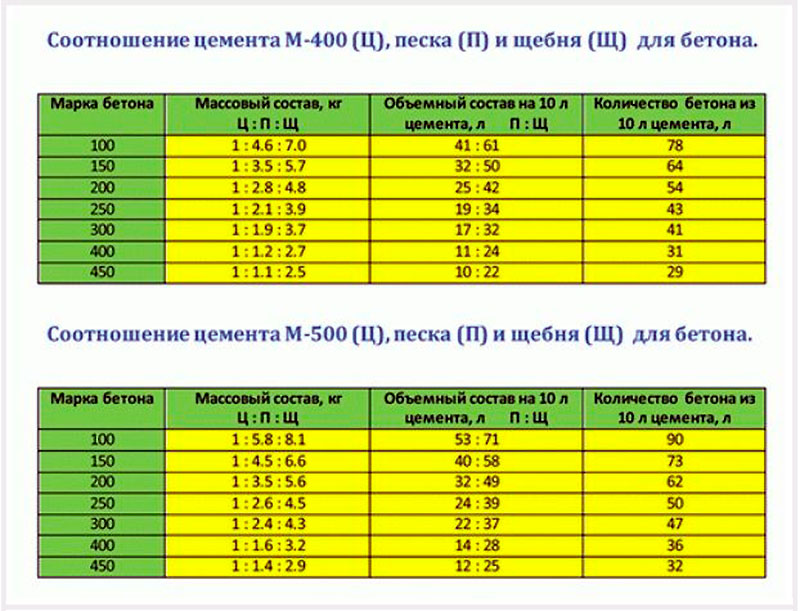

Состав и пропорции бетона из цемента М-400, песка и щебня, таблица

| Марка бетона | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 л цемента, П:Щ, л | Количество бетона из 10 л цемента, л |

|---|---|---|---|

| 100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

| 150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| 200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| 250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| 300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| 400 | 1 : 1,2 : 2,7 | 11 : 24 | 31 |

| 450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

Бетон из цемента марки М 500, песка и щебня, таблица

| Марка бетона | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 л цемента, П:Щ, л | Количество бетона из 10 л цемента, л |

|---|---|---|---|

| 100 | 1 : 5,8 : 8,1 | 53 : 71 | 90 |

| 150 | 1 : 4,5 : 6,6 | 40 : 58 | 73 |

| 200 | 1 : 3,5 : 5,6 | 32 : 49 | 62 |

| 250 | 1 : 2,6 : 4,5 | 24 : 39 | 50 |

| 300 | 1 : 2,4 : 4,3 | 22 : 37 | 47 |

| 400 | 1 : 1,6 : 3,2 | 14 : 28 | 36 |

| 450 | 1 : 1,4 : 2,9 | 12 : 25 | 32 |

Класс бетона обозначается как «B-». Наиболее используемыми являются: В-7.5, B-10, B-12.5, B-15, B-20, B-22.5, B-25, B-30, B-35, B-40

Класс бетона схож с понятием марки бетона, но с небольшим отличием: в марках используется среднее значение прочности, в классах – прочность с гарантированной обеспеченностью.

В проектной документации по строительству чаще всего указывается класс бетона, а марка -реже.

Соотношение класса бетона и его марки

Класс бетона | Средняя прочность бетона данного класса, кгс/кв.см | Ближайшая марка бетона |

В3,5 В5 В7,5 В10 В12,5 В15 В20 В25 В30 В35 В40 В45 В50 В55 В60 | 46 65 98 131 164 196 262 327 393 458 524 589 655 720 780 | М50 М75 М100 М150 М150 М200 М250 М350 М400 М450 М550 М600 М600 М700 М800 |

В строительстве применяют, в основном, следующие марки бетона (в скобках указаны соответствующие маркам классы):

М100 (В-7,5) применяется для подготовительных работ при заливке монолитных плит и ленточных фундаментов или при дорожных работах в качестве подушки. Этот бетон укладывается на песчаную подушку, и после застывания данного слоя производятся арматурные работы.

Пример бетона марки М100 на основе кирпича (из расчета на 1 куб.м бетона): цемент М400 – 230 кг, бой кирпича (2-15 мм) – 0,9 куб.м (990 кг), песок кварцевый – 0,32 куб.м (540 кг), вода – 90-130 л.

М150 (В 12,5) – применяется для подготовительных работ при заливке монолитных фундаментов, а также устройства стяжек, бетонирования дорожек.

М200 (В 15) – ходовая марка бетона. Эту марку бетона используют при изготовлении: отмостки, бетонных стяжек, дорожек, лестниц. Применяют бетон марки м200 и для ленточных, плитных и свайно-ростверковых фундаментов.

М250 (В 20) – промежуточный между популярными марками бетона М200 и М300. Применяется при создании ленточных, плитных, свайно-ростверковых фундаментов, дорожек, бетонных отмосток, лент заборов, слабонагруженных плит перекрытий и других конструкций.

М300 (В 22,5) – лидер среди марок по популярности и применению. Предназначен для ленточных, плитных, свайно-ростверковых фундаментов, монолитных и подпорных стен, плит перекрытий, отмосток, дорожек, лент заборов.

М350 (В 25) – в основном, применяется при создании ответственных конструкций в коммерческом строительстве. Из него делают свайно-ростверковые фундаменты, монолитные стены, чаши бассейнов, балки.

М400 (В 30) – из за высокой прочности, высокой скорости схватывания, и высокой цены практически не применяется в частном строительстве. Основное применение: строительство мостов, банковских хранилищ, гидро-технических сооружений, колонно-ригельных перекрытий в многоэтажном строительстве и строительстве сейсмически активных регионах.

М450 (В35)– марка бетона, отличается высокой морозостойкостью и повышенным коэффициентом водонепроницаемости. Основное применение: строительство мостов, метро, тоннелей, дамб, плотин, гидро-технических сооружений, колонно-ригельных перекрытий в высотном строительстве в сейсмически активных регионах.

М500 (В40)-сверхпрочная марка бетона. Отличается очень высокой морозостойкостью и высоким коэффициентом водонепроницаемости W. Основное применение: строительство сложных мостов, метро, опасных тоннелей (подводных), дамб, плотин, гидро-технических сооружений, колонно-ригельных перекрытий в высотном строительстве в сейсмически активных регионах.

Стоит иметь в виду, что прочность бетона, приготовленного на цементе определенной марки, будет различной в зависимости от расхода цемента, качества материалов и условий твердения. Свежесть цемента тоже имеет важное значение – со временем цемент М400 по своим характеристикам опускается до М300 и т.д.

В любом случае, для определения марок и разработки конкретных составов бетона, необходимых для тех или иных конструкций дома, желательно обратиться в специализированную проектную организацию.

Для проверки соответствия заявленной марки бетона и фактически привезенной на объект поставщиком потребуется 28 дней. Для этого из проб привезенного бетона необходимо отлить кубики размерами 15×15×15 и через 28 дней их расчетного затвердевания привезти в независимую лабораторию, где лаборанты определят фактическую марку бетона.

Подвижность бетона, осадка конуса.

Под понятием «подвижность» бетона принято понимать его способность заполнять формы, в которые его заливают. Иногда это качество еще называют удобоукладываемостью или осадкой конуса.

Обозначение в накладных и паспортах бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-2) либо так: осадка конуса 10-15 см.

Для стандартных работ применяется бетон подвижности П-2 – П-3. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью П-4 и выше (осадка конуса 16-21 см). Подобные виды бетонной смеси хорошо переносят укладку в опалубку, без использования вибратора. Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос.

БЕТОН СВОИМИ РУКАМИ. СОСТАВ И ТЕХНОЛОГИЯ.

Приготовить самому бетонную смесь теоретически несложно, но на практике можно совершить ошибки, которые могут обернуться очень длительной и и трудоемкой переделкой уже сделанной работы. Поэтому давайте попробуем «пройти» весь процесс приготовления бетона, отметив важные моменты и возможные ошибки.

- 1. Рецептура бетона и раствора

Составляющие бетона:

- Песок – для фундамента необходимо использовать только морской песок, так как он наиболее чистый и не включает в себя примесей и глиняных соединений.

- Цемент – не стоит экономить на мешках цемента, особенно для фундамента, выбирайте марку от М400 и выше, все что ниже дает не надежную прочность, и в итоге вы переплатите сотни раз. Цемент очень плохо хранится, так как умеет быстро впитывать влагу даже из воздуха, поэтому покупайте его именно столько, сколько нужны для работы на день или очень плотно закрывайте его пакетом и положите в помещении, где влажность меньше всего.

- Щебень – для приготовления бетона рекомендуется использовать гранитный щебень мелкой фракции 5-20мм.

- Вода – нужна чистая вода без примесей.

Универсального рецепта для приготовления бетона нет, так как как щебень и песок часто различаются в зависимости от партии. В таблицах ниже представлены усредненные соотношения. Бетон можно сделать жидким или густым в зависимости от того, куда его нужно укладывать, и есть ли вибратор. Если такового не имеется, а места укладки узкие, можно добавить воды, но столько же, сколько воды нужно добавлять и цемента, иначе снизится марочная прочность бетона.

Составляющие и их пропорции в различных марках бетона:

Составляющие и их пропорции в различных марках цементного раствора.

Кому-то удобнее весовые и объёмные пропорции, вот они:

2 Замешивание бетона .

Мешать бетон можно вручную или бетономешалкой, но лучше всё-таки бетономешалкой, это будет качественнее и значительно легче и быстрее.

А) Замешивание вручную.

Если вы используете труд наёмных работников, то надо учесть одну маленькую хитрость, которую применяют подобные работнички.

Когда стоит вопрос о замесе чужого бетона вручную, для облегчения процесса бетон делают жидким, но чтобы ваша стройка не развалилась раньше времени оплаты, вместе с водой в бетонный раствор добавляют и цемент, компенсируя снижение прочности – тем самым, облегчая себе труд за счет хозяина. Выводы – при найме оговариваем расход цемента и воды.

Б) Замешивание бетономешалкой.

- Для примера возьмем замес бетона марки М150 – 1 часть цемента 2 части песка 4 части гравия, пластинчатый для ручной укладки.

- Включить бетономешалку, важный момент – это часто забывают, загруженной бетономешалку не запускают, только пустую, положение бетономешалки при этом должно быть 45 градусов.

- Наливаем воду, половину от цемента – полведра.

- Засыпаем все четыре ведра гравия, промываем гравий от пыли в течение минуты.

- Высыпаем весь цемент (1 ведро), образуется цементное молоко, которое обволакивает гравий.

- Засыпаем песок, понемногу, для того чтобы перемешивающийся гравий подминал под себя песок, равномерно распределяя его по всему объему смеси.

- Мешаем две-три минуты – этого достаточно, чтобы смесь стала однородной, чем больше мешалка наклонена к горизонту, тем качественнее выйдет замес.

- Выливаем бетон из мешалки в заранее приготовленную емкость, тачку или прямо в опалубку.

- Заливаем полведра воды, качая грушу, хорошо её промываем, в дальнейшем можно эту воду пустить на следующий замес.

Помните, что после работы с цементным раствором или бетоном всегда нужно тщательно чистить инструмент.

Состав бетона – БЕТОНКОМПЛЕКТ

Товарный бетон (приготовленная в заводских условиях бетонная смесь) состоит из 4 главных компонентов. Это цемент, песок, щебень и вода, которые замешивают, придерживаясь определенной пропорциональности. Без щебня смесь получится совершенно другой и будет называться цементным раствором или пескобетоном с той лишь оговоркой, что в пескобетоне используется песок большего модуля крупности.

Чтобы получить бетон, компоненты для его приготовления применяют в следующем весовом соотношении:

- цемент — 1 доля;

- песок — 2 доли;

- щебень — 4 доли;

- вода — 0,5 доли.

Например, с 330 кг цемента используется 600 кг песка, 1,25 т щебня и 180 л воды. Цифры неточные, так как на практике большое значение имеет требуемая марка бетона, свойства используемых песка и щебня, марка цемента, использование или неиспользование пластификаторов, иных добавок и многие другие факторы. Условно говоря, если использовать цемент марки М-400, бетон получится соответствующим марке М-250, а с цементом М-500 марка бетона тоже повысится — до М-350. Вот почему при изготовлении бетонной смеси на заводе в расчет берут несколько десятков параметров.

Цемент и вода

Вода и цемент — основные компоненты бетона, которые выполняют главную функцию: связывают все составляющие смеси в единую цельную структуру. Одна из главных задач при производстве бетона — добиться правильного водоцементного соотношения. Причем речь идет не просто о количестве этих компонентов, а об учете таких характеристик, как влажность применяемого щебня и песка, степень их влагопоглощения и других подобных.

В процессе гидратации (контактирования с водой) цемент может схватываться и твердеть, в результате образуется цементный камень. Многие потребители сталкиваются с этим явлением в быту, когда, например, открывают мешок цемента, пролежавший длительное время в условиях сырости. Казалось бы, камень и так самодостаточен, для чего в этом случае вводить в смесь и другие компоненты? Дело в том, что цементный камень склонен к деформациям. Его объемная усадка может доходить до 2 мм/м. Несмотря на невысокий показатель, усадочные процессы приводят к внутренним напряжениям и образованию микротрещин, которые не видны, но отрицательно сказываются на прочности и длительности службы цементного камня. Уменьшить такие деформации позволяет введение в состав готовящейся смеси заполнителей.

Щебень и песок

Щебень используется в качестве крупного заполнителя, песок — мелкого. Роль этих компонентов в составе бетонной смеси — создать структурный каркас, противостоящий усадочным напряжениям. Благодаря добавлению заполнителей готовый бетон характеризуется меньшей усадкой. Кроме того, увеличивается его прочностной показатель и модуль упругости, т. е. конструкция меньше деформируется под воздействием нагрузки, уменьшается ползучесть, при которой бетон деформируется из-за длительных нагрузок. Помимо прочего, заполнители удешевляют материал, ведь цемент стоит намного дороже, чем песок или щебенка.

Прочность щебня подбирается исходя из расчетной марки бетона: щебень должен быть прочнее примерно в 2 раза. Объясняется эта закономерность тем обстоятельством, что проектная марка бетона всегда ниже реальных прочностных характеристик, которые он набирает спустя полгода-год. Тогда как прочность щебня со временем остается прежней. Поэтому на практике разницу между прочностными показателями стараются свести к минимуму, хотя делается это в виде нерегламентированного проектными нормативами запаса прочности.

При использовании щебня важно учитывать еще много других нюансов, в том числе лещадность, процентное количество зерен слабых пород. Большое внимание уделяется видам щебня, основные из которых следующие:

- Известняковый. Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

- Гравийный. Прочностных показателей основных видов гравия, как правило, достаточно для производства бетона до М-450. Это самый часто используемый вид наполнителя. Ему присущи все качества, нужные для получения разных типов бетонных смесей. Бетон на гравии получается в меру прочным и недорогим, что актуально для индивидуального строительства. К тому же радиационный фон такого материала меньше, чем гранитного.

- Гранитный. Относится к самым прочным среди других видов щебня. Отличается также более высокими показателями морозостойкости и низким водопоглощением. Поэтому используется в наиболее ответственных конструкциях, например, обязателен к применению (и не может быть заменен на другой в соответствии с ГОСТ) при строительстве дорог.

Процесс приготовления бетонной смеси

Если перевести весовые доли, указанные в начале статьи, в объемные, то получится, что для приготовления 1 м3 бетона требуется следующее количество материала:

- цемент при средней насыпной плотности 1300 кг/м3 — 0,25 м3;

- вода — 0,18 м3;

- щебень при плотности 1350 кг/м3 — 0,9 м3;

- песок при плотности 1400 кг/м3 — 0,43 м3.

При сложении показателей общий объем оказывается равным 1,76 м3. Как такой объем помещается в 1 м3 бетона, можно понять, рассмотрев простой пример. Если взять обычную литровую банку и заполнить щебенкой, то между зернами останется много межзерновой пустотности, т. е. свободного места. Эту пустотность можно засыпать, потряхивая и помешивая, двумя стаканами песка, стаканом цемента и залить стаканом воды. В результате всё вмещается и получается плотная консистенция. После этого бетон быстро начинает твердеть. Снова придать приготовленной смеси пластичности помогает вибрирование и перемешивание.

Готовая бетонная смесь имеет определенный буквенно-цифровой индекс и описывается с обязательным указанием марки (М) и класса (В) по прочности, подвижности (П), водонепроницаемости (W) и стойкости к морозу (F).

Состав бетона – пропорции компонентов

Готовый бетон (товарный) является подвижной смесью, в состав которой входят четыре компонента, смешиваемые в определенных количествах: вода, песок, щебень и цемент.

Ориентировочный баланс составляющих для приготовления жидкого бетона выглядит следующим образом: 1 часть – цемент, 4 части – щебень, 2 части – песок и 1/2 части – вода.

Пример весового соотношения: на 330 кг цемента потребуется 1250 кг щебня, 600 кг песка и 180 литров воды.

Приведенные цифры являются условными, фактически количество смешиваемых компонентов зависит от необходимой марки бетона, характеристик песка и щебня, марки цемента, применения пластификаторов и т.п.

Для примера можно упомянуть, что если используемый цемент маркируется как М400, то бетонная смесь будет обозначена М250, а при наличии в составе цемента М500 бетон обозначается как М350 (цифры также приведены условно). При серийном производстве бетона учитываются несколько десятков параметров.

Главными составляющими бетона являются вода и цемент, связывающие все элементы смеси в единое целое. Основная задача в производстве бетона – соблюдение необходимого соотношения базовых компонентов, причем речь идет не только о количестве. При изготовлении бетонной смеси учитываются все нюансы, влажность песка и щебня, уровень влагопоглощения и т.д.

При взаимодействии с водой цемент схватывается и твердеет. В результате образуется камень, который в ходе данного процесса усаживается (объем усадки – до 2 мм на 1 метр). На первый взгляд – не так уж много, хотя при неравномерном распределении усадочных процессов в цементном камне могут возникнуть внутренние напряжения, а через некоторое время – небольшие трещины. Эти дефекты значительно снижают прочность камня.

Для уменьшения деформации в состав смеси добавляются крупные и мелкие заполнители, каковыми являются щебень и песок. Данным ингредиенты предназначены для создания единой структуры, воспринимающей усадочные напряжения.

Кроме того, использование заполнителей увеличивает показатель упругости бетона и его прочность, а также снижает ползучесть (необратимая деформация при длительной нагрузке). Заполнители существенно уменьшают стоимость конечного продукта, так как цемент является более дорогим строительным материалом, нежели щебень и песок.

Основные компоненты, входящие в состав бетона

1. Вода

Предполагается, что в процессе изготовления бетонной смеси будет использована чистая вода. Использование воды дождевой, жирной, с содержанием масла либо иных химических примесей нежелательно. В состав ответственного бетона (железобетонные перекрытия, несущие конструкции) должна входить чистая водопроводная вода.

2. Цемент

Самая общеупотребительная марка цемента – М400. Большинство изготовителей выпускают цемент одной маркировки, но – разного качества. Чаще всего в состав бетона входит балаклеевский цемент М400 ШПЦ ӏӏ/Б-Ш-400 или амвросиевский ПЦ ӏӏ/Б-Ш-400.

3. Щебень

Прочность щебня должна в два раза превышать расчетную марку бетона. Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.

Основные виды щебня для бетона:

- Известняк – средний запас прочности от 500 до 600. Отдельные виды известняка (с запасом прочности до 800) могут быть использованы для приготовления бетона М350, хотя из-за низкой морозоустойчивости известняк в основном входит в состав бетонных смесей М100-М300.

- Гравий. Прочность – от 800 до 1000, пригоден для изготовления бетона М450, является самым распространенным видом наполнителя. Гравию свойственны все параметры, необходимые для получения самых распространенных бетонных смесей. Материал достаточно дешев, отличается пониженным радиационным фоном.

- Гранит – самый прочный компонент из вышеперечисленных. Дополнительные преимущества – высокая прочность (1400), низкая водопоглощаемость и повышенная морозоустойчивость.

4. Песок

Самый лучший строительный песок – карьерный. Это объясняется тем, что песчинки из карьера имеют неправильную форму, что увеличивает площадь сцепления. Главный недостаток карьерного песка – присутствие в нем глины, которую удаляют посредством намывки.

Морской или речной песок «отполирован» водой, а потому поверхность песчинок очень гладкая.

Таблица 1. Состав и пропорции бетона марок М100 – М450 из цемента М400

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 4,6 : 7,0 | 1 : 4,1 : 6,1 |

| Бетон М150 | 1 : 3,5 : 5,7 | 1 : 3,2 : 5,0 |

| Бетон М200 | 1 : 2,8 : 4,8 | 1 : 2,5 : 4,2 |

| Бетон М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 |

| Бетон М300 | 1 : 1,9 : 3,7 | 1 : 1,7 : 3,2 |

| Бетон М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 |

| Бетон М450 | 1 : 1,1 : 2,5 | 1 : 1,0 : 2,2 |

* Значения приведены в порядке – цемент : песок : щебень

Таблица 2. Состав и пропорции бетона марок М100 – М450 из цемента М500

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 5,8 : 8,1 | 1 : 5,3 : 7,1 |

| Бетон М150 | 1 : 4,5 : 6,6 | 1 : 4,0 : 5,8 |

| Бетон М200 | 1 : 3,5 : 5,6 | 1 : 3,2 : 4,9 |

| Бетон М250 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 |

| Бетон М300 | 1 : 2,4 : 4,3 | 1 : 2,2 : 3,7 |

| Бетон М400 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 |

| Бетон М450 | 1 : 1,4 : 2,9 | 1 : 1,2 : 2,5 |

* Значения приведены в порядке – цемент : песок : щебень

состав, пропорции, характеристика, применение и приготовление

Дата: 20 ноября 2017

Просмотров: 4242

Коментариев: 1

В строительной отрасли для изготовления нагруженных конструкций используют бетонные смеси, обладающие повышенной прочностью. По долговечности и прочностным характеристикам они уверенно конкурируют с природным камнем, использование которого повышает стоимость. Одним из таких стройматериалов является М350 бетон. Это материал конструкционного назначения, который способен воспринимать значительные нагрузки, а также обладает повышенной устойчивостью к внешним воздействиям. По объему продаж он лидирует среди остальных марок бетона.

Бетон М350 – технические характеристики

Популярный в строительной сфере материал маркируется индексом М 350. Бетон обладает комплексом свойств, позволяющим использовать его для решения широкого комплекса задач. Остановимся детально на характеристиках распространенного стройматериала.

Главные показатели раствора М350:

- повышенная прочность. Застывший монолит способен без появления трещин воспринимать сжимающую нагрузку до 25 МПа, что соответствует классу В25. Увеличенный запас прочности достигается благодаря использованию при замесе портландцемента в увеличенном объеме;

- пластичность. Показатель подвижности бетонной смеси располагается в интервале П2-П4. Проверенная рецептура позволяет вводить специальные присадки, которые называют пластификаторами. Они позволяют, при необходимости, повысить степень подвижности бетонного раствора;

Самым эффективным является бетон М350 В25 на основе портландцемента

- водостойкость. По степени водонепроницаемости смесь М350 соответствует показателю W8. Бетонный массив после твердения имеет плотную структуру, в которой отсутствуют воздушные поры и полости. Это обеспечивает высокую степень защиты массива от поглощения влаги;

- морозоустойчивость. Строительный материал по показателю морозостойкости соответствует значению F200, что позволяет применять раствор в условиях сурового климата. Монолит не утрачивает структурной целостности после 200 циклов замораживания и оттаивания;

- плотность. Повышенная плотность бетонного массива позволяет сохранять целостность монолита под воздействием поверхностного износа, а также экстремальных нагрузок. В зависимости от применяемого заполнителя и его крупности, 1 кубический метр раствора весит 2,2–2,4 тонны.

Благодаря повышенным эксплуатационным характеристикам и уникальным свойствам материал пользуется повышенной популярностью и востребован специализированными организациями и частными застройщиками.

Состав бетона марки 350

Для изготовления бетонного раствора, маркируемого индексом М350, применяется цементно-песчаная смесь, вода, а также твердый наполнитель. Для заполнения объема может применяться мелкая гранитная крошка, щебенка или гравий. Состав, регламентированный положениями действующего стандарта, позволяет вводить специальные добавки. Они расширяют сферу использования данной смеси.

Бетон марки м350 относится к элитным категориям строительных смесей

Для изготовления материала применяют следующие компоненты:

- портландцемент высоких марок. Использование в качестве вяжущего вещества цемента марки 400 и выше позволяет получить товарный бетон с высокими характеристиками. С повышением марки применяемого цемента возрастает прочность бетонной смеси;

- просеянный песок. Рассыпчатый материал должен быть тщательно очищен от примесей. Допускается применение песка, добытого в карьерах, а также речного песка с любой крупностью зерен. Свойства смеси не зависят от крупности используемого песка;

- щебень. Это достаточно распространенный в строительной области заполнитель, применяемый для изготовления бетона. При отсутствии щебня действующие нормативные документы разрешают использовать мелкий известняк или среднефракционный гранит;

- воду. Она постепенно вводится в состав бетонного раствора. Первая порция добавляется на стадии перемешивания. Затем вводятся небольшие объемы жидкости до получения однородного бетонного раствора необходимой консистенции;

- специальные присадки. Введение противоморозных добавок позволяет повысить морозоустойчивость смеси для выполнения работ в условиях отрицательных температур. Введение пластификаторов повышает подвижность бетонного состава при заливке.

Важным условием обеспечения требуемых качеств бетона является высокая равномерность перемешивания, а также соблюдение технологических рекомендаций и рецептуры.

Особенно высоки прочностные характеристики на сжатие. Во многом такие высокие свойства обеспечены правильно подобранным составом смеси

Рецепт бетона М350

Для получения качественного раствора с повышенными прочностными характеристиками необходимо соблюдать пропорции. Бетон М350 можно изготовить самостоятельно или заказать в специализированной строительной организации. Количество вводимых ингредиентов меняется в зависимости от марки применяемого портландцемента.

При весовом дозировании компонентов смеси следует соблюдать указанные соотношения:

- на тонну цемента марки М400 необходимо использовать 3,1 т щебня и 1,5 т песка;

- при использовании 1 т цемента марки М500 потребуется 1,9 т песка и 3,6 т щебня.

Используя мерную емкость, в ряде случаев удобно объемное дозирование. Следует руководствоваться следующими рекомендациями:

- портландцемент марки М400 в объеме 100 л следует смешать со щебнем – 280 л и песком – 140 л;

- на 100 литров цемента марки М500 следует при замесе добавить 190 л песка и 360 л щебенки.

На качество монолита влияет однородность перемешивания компонентов, а также четкое соблюдение рецептуры. Для обеспечения технико-эксплуатационных свойств возводимой конструкции или изготавливаемой продукции следует правильно рассчитать количество вводимых ингредиентов.

Применением добавок класс бетона варьируется в широком диапазоне

Какими достоинствами обладает бетон 350 марки

Эта марка бетона обладает многочисленными преимуществами:

- повышенными прочностными качествами. Бетонный массив не разрушается под воздействием значительных сжимающих нагрузок, а также при активном истирании поверхности в процессе эксплуатации;

- высокой степенью подвижности. Это облегчает выполнение бетонных работ, а применение специальных пластификаторов позволяет дополнительно повысить показатель эластичности;

- регулируемой морозоустойчивостью. На этапе приготовления раствора можно обеспечить требуемый уровень морозостойкости для сохранения целостности монолита в тяжелых условиях;

- продолжительным ресурсом эксплуатации. Состав марки М350 сохраняет исходные прочностные характеристики на протяжении длительного времени и не разрушается под влиянием агрессивных факторов;

- повышенной плотностью. Благодаря эффективному уплотнению жидкого бетона, в массиве отсутствуют полости и воздушные поры. Это значительно повышает степень водонепроницаемости и расширяет возможности применения;

- экологической чистотой. Для изготовления используется экологически чистое сырье, которое не оказывает отрицательного воздействия на людей после завершения процесса твердения.

Благодаря указанным достоинствам бетон марки М350 зарекомендовал себя как универсальный стройматериал конструкционного назначения.

Области, в которых используется 350 бетон

Смесь марки М350 применяется для выполнения различных задач:

- заливки монолитных фундаментов для ответственных объектов. Благодаря повышенному запасу прочности бетонный монолит способен сохранять целостность, воспринимая повышенные нагрузки;

- бетонирования опор по свайно-ростверковому методу. Заливка бетонного раствора производится непосредственно в полость, пробуренную в почве для формирования будущей опоры;

- изготовления межэтажных плит перекрытия. Пустотные панели обладают высокими прочностными свойствами при небольшой массе и могут изготавливаться без дополнительного усиления арматурой;

- заливки плит для аэродромов и автомагистралей. Бетонный раствор заливается в специальные формы с предварительно установленным арматурным каркасом. После твердения изделия обладают повышенной прочностью;

- формирование опорных колонн, воспринимающих значительную нагрузку от массы строительных конструкций. На такие элементы наряду со сжатием воздействуют изгибающие моменты и растягивающие усилия.

Свойства материала позволяют использовать его также для возведения коттеджей, сооружения лестниц и железобетонных конструкций. Важно тщательно уплотнять смесь при заливке и поддерживать оптимальную влажность на стадии твердения.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Различные рецептуры бетона и их применение

Выбор правильного типа бетона для вашего коммерческого или жилого проекта может обеспечить максимальную прочность и долговечность для этих применений. Работа с надежной компанией-поставщиком бетона в Хьюстоне может позволить вам получить самые точные рекомендации и поддержку на протяжении всего процесса строительства. Вот несколько общих рекомендаций по различным типам бетона и их наиболее практическому применению.Стандартный бетон

Составы, используемые для создания стандартного бетона, могут варьироваться в пределах относительно узкого диапазона допусков.В зависимости от использования этого материала соотношение между цементом, заполнителем и водой может значительно различаться. Стандартная смесь готовится на заводе по поставке бетона в Хьюстоне для доставки, а не на строительную площадку.

Высокопрочный и высокопроизводительный бетон

Для строительства зданий высокопрочные и высокоэффективные составы бетона обеспечивают гораздо большую прочность на сжатие. Эти смеси создаются за счет уменьшения водоцементного отношения и добавления химических соединений для увеличения прочности и плотности бетона.

Проницаемый бетон

Ваш подрядчик по бетону в Хьюстоне может порекомендовать проницаемый бетон для парковок и подъездных путей к вашей собственности. Этот усовершенствованный состав бетона разработан, чтобы вода могла проходить через крошечные отверстия на поверхности и через тротуар. Это может уменьшить количество стока, заноса на мокрых дорогах и может иметь значительные преимущества для окружающей среды.

Легкий бетон

Меньший вес и повышенная изоляционная способность легкого бетона делают его идеальным выбором для строительства внутренних стен.Он также подходит для уменьшения веса фундамента, особенно для более высоких зданий. Эти строительные материалы также могут оказать дополнительную помощь в сокращении распространения пожаров благодаря своим огнестойким характеристикам.

Самоуплотняющийся бетон

Также называемый самовыравнивающимся бетоном, эти составы разработаны для создания гладкой и ровной поверхности без необходимости использования вибрации или других методов для выравнивания бетона. Эти смеси зависят от химических добавок, которые увеличивают пластичность бетона и позволяют ему плавно сливаться друг с другом, обеспечивая почти идеальную отделку каждый раз.

Бетон, армированный волокнами

Сочетая в себе прочность стальных и синтетических волокон с практичной простотой использования жидкого бетона, армированные волокном составы идеально подходят для использования в проездах, тротуарах, настилах, а также для коммерческих и жилых строительных проектов. Эти современные материалы становятся все более популярными среди строителей и руководителей проектов Хьюстона.

Специалисты по смешиванию цемента в Хьюстоне из Texas Concrete Enterprise Ready Mix могут предоставить вам профессиональные советы и рекомендации по наиболее эффективному выбору для вашего строительного проекта.Если вам нужна коммерческая парковка, подъездная дорожка или фундамент для вашего здания или дома, мы можем предоставить правильные решения для вашего конкретного набора потребностей. Позвоните нам сегодня по телефону 713-227-1122, чтобы узнать стоимость вашего следующего проекта.

Как делают бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей, или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает прочность, образуя каменную массу, известную как бетон.

В этом процессе кроется ключ к замечательным свойствам бетона: он пластичен и пластичен при свежем смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключ к получению прочного и долговечного бетона заключается в тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно разместить, и она приведет к образованию шероховатых поверхностей и пористого бетона.Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; тем не менее, получаемый бетон не является рентабельным и может более легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка – агрегаты. В результате химической реакции, называемой гидратацией, цементное тесто затвердевает и приобретает прочность.

Качество пасты определяет характер бетона.Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное соотношение – это вес воды для затворения, деленный на вес цемента. Высококачественный бетон получают за счет максимального снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет его должным образом укладывать, укреплять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и необходимой прочностью и прочностью для затвердевшего бетона.Обычно смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях может составлять еще от 5 до 8 процентов.

Другие ингредиенты

В качестве воды для замешивания бетона можно использовать практически любую питьевую природную воду без ярко выраженного вкуса или запаха. Избыточные примеси в воде для смешивания могут не только повлиять на время схватывания и прочность бетона, но также могут вызвать выцветание, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности.Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых частиц в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Хотя большая часть питьевой воды подходит для смешивания бетона, заполнители выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного продукта.

Относительно тонкие строительные секции требуют небольшого крупного заполнителя, хотя заполнители диаметром до шести дюймов использовались в больших плотинах.Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после объединения заполнителей, воды и цемента смесь начинает затвердевать. Все портландцементы представляют собой гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел.Узел растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и станет пригодным для обработки, его следует укладывать в формы, пока смесь не станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить возможные дефекты, такие как соты и воздушные карманы.

Для плит бетон оставляют стоять до тех пор, пока пленка поверхностной влаги не исчезнет, затем используется деревянная или металлическая ручная терка для сглаживания бетона.Плавление дает относительно ровную, но слегка шероховатую текстуру, которая имеет хорошее сопротивление скольжению и часто используется в качестве окончательной отделки фасадных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует затирка сталью.

Отверждение начинается после того, как открытые поверхности бетона достаточно затвердеют, чтобы противостоять образованию повреждений. Отверждение обеспечивает постоянную гидратацию цемента, так что бетон продолжает набирать прочность. Бетонные поверхности обрабатывают путем опрыскивания водяным туманом или использования влагоудерживающих тканей, таких как мешковина или хлопчатобумажные коврики.Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями.

Для защиты бетона используются специальные методы отверждения в очень холодную или жаркую погоду. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость затвердевания зависит от состава и крупности цемента, пропорций смеси, а также от влажности и температурных условий. Бетон продолжает укрепляться с возрастом.Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается медленнее в течение многих лет.

Узнайте, как цемент и бетон формируют мир вокруг нас>

Узнайте больше о преимуществах устойчивости цемента и бетона>

Так же просто, как 1-2-3 | Журнал Concrete Construction

Плоская лопата с цементом, две полные лопаты с песком, три полные лопаты для камня, достаточно воды, чтобы сделать ее работоспособной, и вуаля – магия, вокруг которой вращается бетонная профессия.Бетонная формула моего дедушки 1-2-3, переданная мне примерно в 12 лет, была моим введением в мир высоких технологий бетона. Пятьдесят лет спустя в большинстве монолитных проектов используются некоторые вариации этого сочетания.

В возрасте 30 минут ярд 4-дюймового бетона 1-2-3 обычно будет содержать около 6½ мешков цемента, 1850 фунтов камня, 1220 фунтов песка и 300 фунтов (36 галлонов) воды. Через 28 дней его 0,49 в / ц обеспечат прочность на сжатие 4500 фунтов на квадратный дюйм.Несмотря на то, что он немного прекрасен и имеет несколько зазоров, он будет качать, если вам это нужно, и будет работать примерно так же, как большинство одобренных инженерами смесей для плит.

Если традиционная формула 1-2-3 кажется слишком простой, чтобы передаваться по наследству, тогда как мой внук может быть представлен к тайнам проектирования и производства бетонных смесей? Простое изображение по-прежнему может быть лучшей отправной точкой. Представьте себе 6-дюймовую безвоздушную плиту с ингредиентами, уплотненными в отдельные слои, сложенные в соответствии с их плотностью.Насколько глубоким будет каждый слой и где он будет располагаться в стопке?

Цемент, по сути, образует 11/16-дюймовый слой внизу. Затем будет слой камня толщиной 2½ дюйма, слой песка толщиной 1 5/8 дюйма, слой воды толщиной 1 1/16 дюйма и верхний слой воздуха толщиной 1/8 дюйма. Потому что воображаемые слои, присущие большинству современных смесей пола, будут иметь примерно одинаковую глубину:

Правило № 7a: В типичной 6-дюймовой плите без воздухововлекающих добавок более 1 1 / 4 дюймов глубины плиты составляют вода и воздух.

Кроме того, поскольку теоретическое соотношение воды и цемента, необходимое для гидратации цемента, составляет всего около 0,30, или только около трех пятых от общего содержания воды, получается следующее:

Правило № 7b: В типичной 6-дюймовой плите без воздухововлекающих добавок более 3 / 4 дюймов глубины плиты составляют вода и воздух, которые не служат надежной цели, кроме сделать смесь работоспособной.

Поскольку объединенные жидкости (цемент плюс водная паста и воздух) только примерно на две трети плотности твердых тел – пока бетон остается пластичным, – камни и песок имеют тенденцию опускаться, заставляя излишки жидкости стекать в сторону поверхность.Эта естественная сегрегация проявляется в быстром движении, когда бетон оседает и пузырится в ответ на вибрацию. Чтобы избежать разбавления цементного клея на поверхности, всю сточную воду необходимо удалить (обычно путем испарения) перед тем, как приступить к отделке. Однако, поскольку объем плиты должен уменьшаться при потере этих жидкостей, и такому уменьшению дополнительно способствуют только начальные проходы теркой и шпателем, очевидно, что:

Правило № 7c: Все плиты сжимаются.

Именно этот факт сделал старый допуск по толщине плиты ACI + 3/8 дюйма,-, дюйма настолько нереалистичным, потому что каждая хорошо отбитая плита неизбежно должна быть тоньше, чем ее номинальная толщина.

Наклон, который регулярно возникает на стыках строительных конструкций, часто ошибочно приписывается скручиванию, в первую очередь является результатом этого явления. Чтобы избежать разбрызгивания бетона, обычно необходимого для восстановления опускающихся краев до высоты формы:

Правило № 7d: установите подкладку на конце линейки, идущей по кромке формы, вверх 1 / 32 дюймов на каждый дюйм глубины плиты и намеренно ударьте по бетону по краям выше формы.

Сдвиньте края, чтобы паста снова втянулась в пол, и пандусы исчезнут.

Allen Face – изобретатель системы чисел F, системы F-min, щупа, F-метра, D-метра и разравнивающей рейки. Он также является членом ACI и давним членом комитетов ACI 302, 360 и 117.

(PDF) Исследование состава бетона для неформального и полуинформального секторов строительства

Н. Маланда и др.

10.4236 / ojce.2019.

Spécialité mécanique et génie civil: Université Montpellier II, 143 p.

[13] Десметтр, К. (2011) Вклад в исследование постоянной способности бетонной армии в течение

статических и циклических выражений. Thèse de Doctor (PhD), Département des

génies civils, géologique et des mines. Политехническая школа Монреаля, Канада.

[14] Дре, Г. (1983) Nouveau guide du béton, Коллекция UTI-ITBTP, Quatrième

édition (Revue et Corrigée), EYROLLES Ed., Париж, 309 с.

[15] Дре, Дж. И Феста, Дж. (1998) Nouveau guide du béton et de ses constituants,

Huitième édition, Troisième tirage 2007, EYROLLES Ed., Paris.

[16] Макела, Дж. Б. (2016) Подход к раствору для эффективной рецептуры бетона

для fc28 включает в себя 20 и 25 МПа в разделах информации и полуинформации

для строительства. Кас-де-ла-Виль-де-Браззавиль. Mémoire d’ingénieur, École

Nationale Supérieure Polytechnique / University Marien Ngouabi, Браззавиль, Конго.

[17] Drissi, M., Mezghiche, B. and Khouadia, M.L.K. (2015) Влияние параметров

композиция бетона на сопротивление сжатию. Courrier du savoir No. 20,

Université Mohamed Khider-Briska, Algérie, 73-78.

[18] Букли Хасене, SMA, Гуари, Ф., Шёфс, Ф. и Хелиджа, А. (2003) Étude

Expérimentale et statistique de l’affaissement et de l’ai à la сжатия

des bétons.

Ливанский научный журнал

, 10.

[19] Махали, Б., Бабакар, Д. и Умар, К. (2015) Сравнительный анализ битонов

гидравлических и битумных базальтов на основе гранулятов базальтов Диака и

кварцитов Бакеля. Revue du CAMES-Sciences appliquées de l’ingénieur.

[20] Де Ларрард, Ф. и Беллок, А. (2010) L’Influence des granulats sur la résistance à la

compression des bétons. Бюллетень лабораторий понтов и шоссей № 219.

http: // trid.org / view / 961073 du 12/01/2018

[21] Хорхе де Брито, R.K. и Рапосейро да Силва, П. (2018). Можно ли точно предсказать прочность бетона на сжатие

, не зная свойств заполнителя?

Прикладные науки

, 8, 1095.

[22] Метвалли Абдалла, А.Е. (2014) Прогноз прочности на сжатие бетона Portland Ce-

с возрастом с использованием новой модели.

HBRC Journal

, 10, 145-155.

https: // doi.org / 10.1016 / j.hbrcj.2013.09.005

[23] Ke, X., Ortola, S., Beaucour, AL, Cabrillac, R. и Dumontet, H. (2006) Влияние

агрегатов на механическое поведение легкого заполненного бетона: экспериментальная характеристика и моделирование

.

First Euro Mediterranean in Advances on Geoma-

terials and Structures

, Hammamet, 3-5 May 2006.

[24] Bouhamou, N., Belas, N., Mesbah, H., Mebrouki, A. and Yahia, A (2008) Influence

параметров композиции для обработки бетонных покрытий на поверхности

фраза.Факультет естественных наук, Университет Абдельхамида Ибн Бадиса, Моста-

ганем.

Afrique Science

, 4, 1-20.

[25] Сахин, Р., Демирбога, Р., Уйсал, У. и Гул, Р. (2003) Влияние различных падений дозировки Ce-

и агрегатных соотношений первичного вещества на прочность на сжатие

и плотности бетона.

Исследования цемента и бетона

, 33, 1245-1249.

https://doi.org/10.1016/S0008-8846(03)00048-6

[26] Фиори Б., Бокур, А.Л. и Ортола, С. (2004) Оптимизация механических свойств легкого заполненного бетона Be-

с помощью высокопроизводительных матриц Ce-

.

Симпозиум Fib

(

Ceb

–

Fip

) /

AFGC по бетонным конструкциям:

Challenge of Creativity

, Avignon, 26-28 апреля 2004 г. [

] , ZLM, Мартинелли, А.Е. и Гомеш, Т.С.(2017) Состав и характер –Бетон: Базовая смесь

Бетон: Базовая смесьОбщее руководство для учителя по приготовлению бетона

Физические свойства плотности и прочности бетона частично определяются пропорциями трех основных ингредиентов: воды, цемента и заполнителя. Вы можете выбрать дозировку ингредиентов по объему или по весу. Дозирование по объему менее точное, однако из-за временных ограничений периода времени занятий этот метод может быть предпочтительным.

Базовая смесь строительного раствора может быть приготовлена в объемном соотношении 1 вода: 2 цемента: 3 песка. С помощью этой базовой смеси можно проводить большую часть студенческой деятельности. Еще одно «старое эмпирическое правило» для смешивания бетона: 1 цемент: 2 песка: 3 щебня по объему. Смешайте сухие ингредиенты и медленно добавляйте воду, пока бетон не станет вязким. Эта смесь может нуждаться в модификации в зависимости от заполнителя, используемого для получения бетона с правильной удобоукладываемостью. Смесь не должна быть слишком густой или слишком небрежной.Трудно сформировать хорошие образцы для испытаний, если они слишком жесткие. Если он будет слишком неаккуратным, вода может отделиться от смеси (потечь).

Помните, что вода является ключевым ингредиентом. Слишком много воды приводит к ослаблению бетона. Слишком мало воды приводит к тому, что бетон становится непригодным для обработки.

Предложения:

- Если используются заранее определенные количества, метод, используемый для изготовления бетона, состоит в том, чтобы высушить твердые частицы и затем медленно добавить воду (с добавками, если они используются).

- Обычно растворяют добавки в воде для смешивания перед добавлением ее в бетон. Суперпластификатор – исключение.