- принцип работы, как сделать своими руками

- Пиролизная печь своими руками – чертежи, видео и схема сборки

- Пиролизная печь своими руками — принцип работы, устройство, плюсы и минусы

- Пиролизные котлы длительного горения своими руками: чертежи, видео

- сборка и особенности работы агрегата

- Пиролизный котел своими руками, чертежи и принцип работы

- Пиролизная печь своими руками. Принцип работы пиролизной печи и устройство :: SYL.ru

- Эффективность и пропорции продуктов пиролиза отработанных покрышек в зависимости от типа реактора – обзор

- Границы | Моделирование устойчивой автономной системы пиролиза сосновой пыли с поэтапной конденсацией для оптимального извлечения бионефти

- Как сделать Biochar дома

- Shell использует пластиковые отходы для производства химикатов.

- Пиролиз утильных шин | BioEnergy Consult

- Pyrolysis Oil – Open Source Ecology

- : домашний уход?

принцип работы, как сделать своими руками

Отличной альтернативой твердотопливным котлам является пиролизная печь. Это печь длительного горения, которая работает по особому принципу и позволяет значительно экономить топливо. В сравнении с другими видами отопительных устройств на заправке дровами такая печь может проработать гораздо дольше, при этом ничем не уступая в эффективности подачи тепла. Рассмотрим подробнее, как работает такая печь, а также о каких особенностях её эксплуатации и постройки нужно знать.

Что такое пиролизная печь

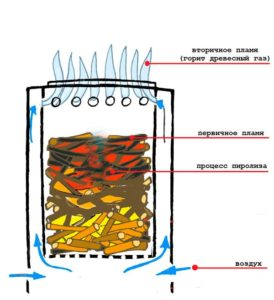

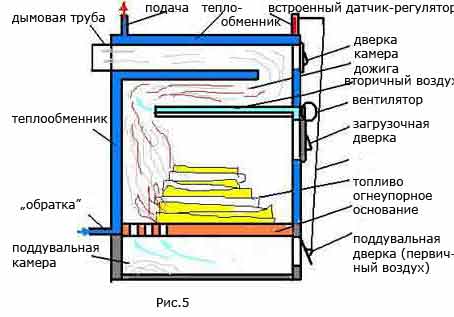

Такая печь работает по принципу пиролиза — органические вещества в процессе термической обработки при отсутствии достаточного количества кислорода раскладываются на твердые остатки и газы, которые в обычной печи выходят через дымоход, а в пиролизной становятся главным источником тепла. Чем сильнее нагревается топливо с минимальным количеством кислорода, тем идет больший процент выделения газа.

Эта технология разработана специально для нефтеперерабатывающей промышленности. Таким образом добывается топливо для автомобилей через переработку нефтепродуктов. В бытовых условиях процесс пиролиза для обогрева жилых помещений начал применяться недавно, однако его эффективность и экономичность уже успели подтвердить многие пользователи. Отличием является необходимая для переработки температура. Обработка нефтепродуктов происходит при 800-900 С, тогда как для дерева достаточно 500 С.

Таким образом добывается топливо для автомобилей через переработку нефтепродуктов. В бытовых условиях процесс пиролиза для обогрева жилых помещений начал применяться недавно, однако его эффективность и экономичность уже успели подтвердить многие пользователи. Отличием является необходимая для переработки температура. Обработка нефтепродуктов происходит при 800-900 С, тогда как для дерева достаточно 500 С.

Добытый из дровяного топлива газ обладает отличной горючестью, и в процессе длительного сжигания выделяет достаточное количество тепла для обогрева.

Как устроена печь

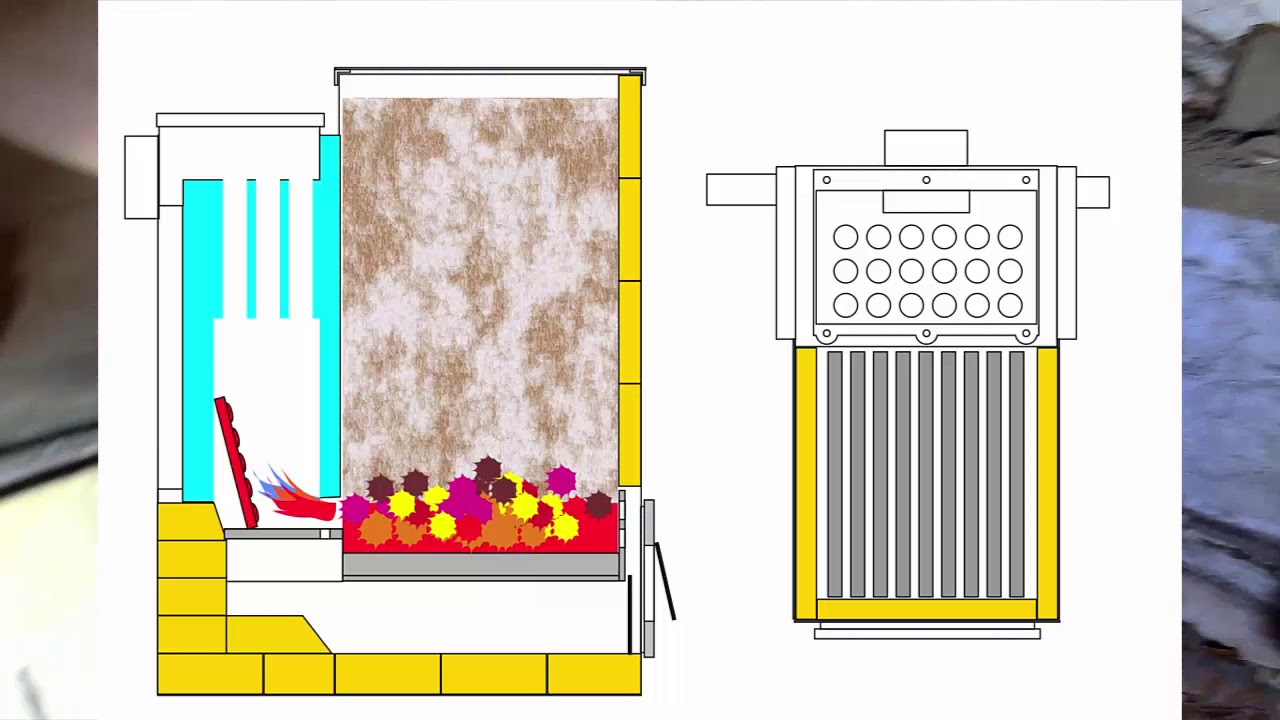

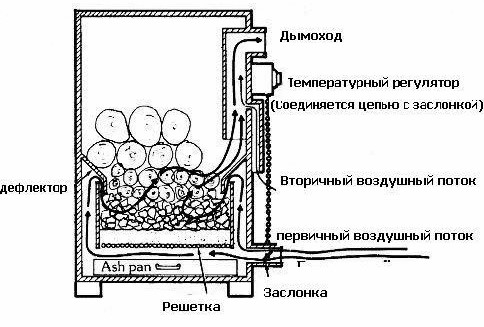

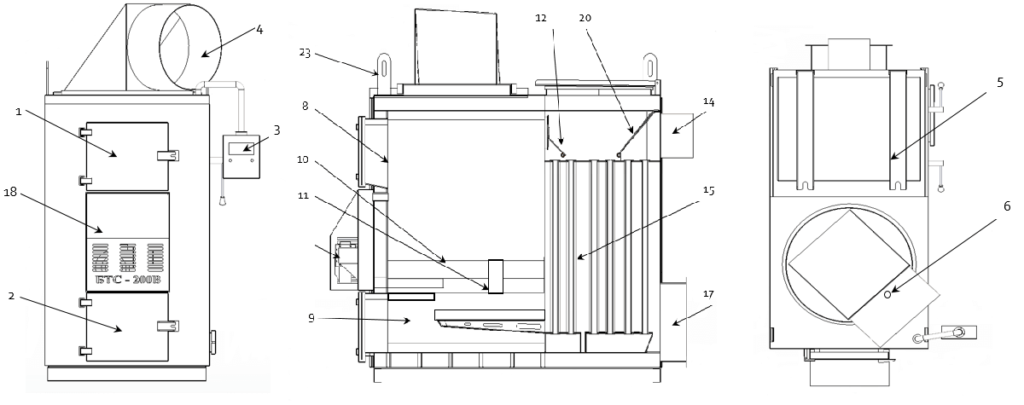

Пиролизные печи длительного горения устроены по особому принципу. В корпус встраивается топочная камера с горелкой, куда закладываются дрова. Главное условие для топочной камеры — герметичность. Она устроена так, чтобы приток воздуха внутрь был минимальным. У топки должна быть плотная дверца и надежная задвижка, также должен присутствовать приточно-вытяжный вентилятор. После закладки и розжига дров топочную камеру ограничивают в доступе кислорода.

После закладки и розжига дров топочную камеру ограничивают в доступе кислорода.

После того, как дрова обуглились и выделили газ, он поднимается по отдельному воздуховоду во вторую камеру сгорания, где в нужной пропорции смешивается с вторичным воздухом и сгорает. В процессе этого выделяется тепло.

Вторую камеру, как правило, совмещают с воздуховодом или началом дымохода. Воздух обеспечивается приточно-вытяжным вентилятором или отдельным вентилятором. Если система дымохода хорошо продумана, то будет достаточно и обычной тяги при герметичных заслонках.

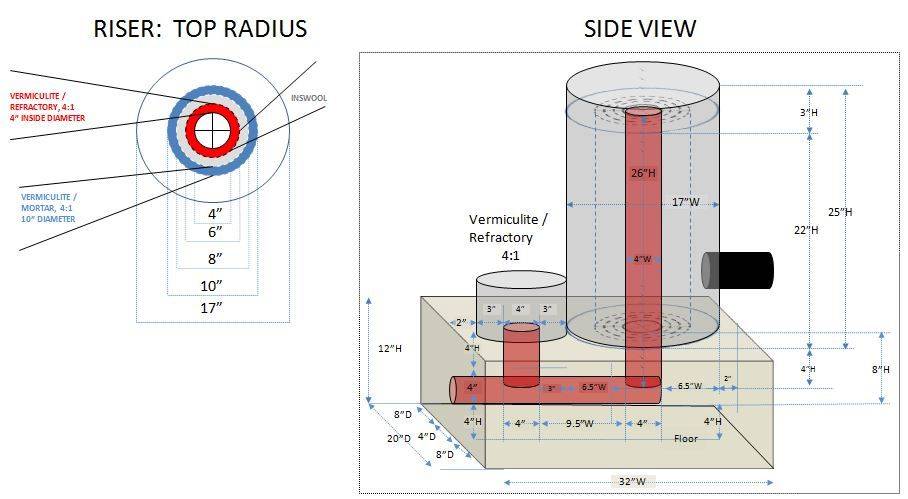

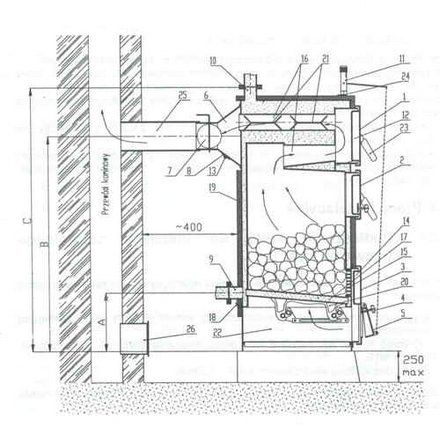

Схема и размеры печиТакже в корпусе предусматривается реторта — округлая часть для извлечения твердых остатков прогоревших поленьев. Особенностью пиролизной печи является и то, что топливо сжигается практически полностью, лишь с небольшим остатком золы, которая удаляется раз в несколько дней.

Плюсы и минусы

Исходя из особенностей функционала, пиролизные печи для отопления дома обладают множеством преимуществ, однако и минусы у них тоже имеются. Рассмотрим подробнее, на чем базируется принцип работы пиролизной печи.

Рассмотрим подробнее, на чем базируется принцип работы пиролизной печи.

Преимущества:

- Экономия. Топливо сгорает дольше и качественнее, поэтому отопительное устройство, работающее на принципе пиролиза, требует меньшего расхода топливных материалов, чем обычная печка.

- Экология. Пиролизные печи не приносят вреда окружающей среде, потому что практически не выделяют вредных канцерогенов и других химических веществ. В выходящих из дымохода продуктах сгорания содержится совсем небольшой процент CO.

- Быстрый нагрев. Из-за отсутствия кислорода процесс горения начинает осуществляться достаточно быстро.

- КПД. Высокая температура долго держится в автономном режиме благодаря массивному объему топливника. Коэффициент полезного действия в правильно сконструированной пиролизной печи может достигать 85%.

- Мощность. Диапазон интервала тепловой мощности может варьироваться в пределах от 5 до 100%.

- Возможности. Позволяет подключать практически любой контур.

Можно использовать не только для отопления, но и для отбора горячей воды, а также устанавливать контуры с естественной и принудительной циркуляцией.

Можно использовать не только для отопления, но и для отбора горячей воды, а также устанавливать контуры с естественной и принудительной циркуляцией. - Топливо. Даже несмотря на то, что рекомендуется использовать не менее 70% древесины от общей массы топливных материалов, можно сжигать практически любые отходы, начиная от резины и строительного мусора, заканчивая полимерными пластмассами.

- Простота в эксплуатации. Работа печи нуждается в минимальном контроле человека, достаточно раз в сутки загружать топливо и раз в несколько дней выгружать золу.

- Сажа. Вырабатывается в минимальных количествах, из-за того что топливо перерабатывает материал несколько раз. Можно не переживать о загрязнениях и необходимости постоянной чистки дымохода.

Недостатки:

- Цена. Несмотря на последующую экономию в расходе топлива, покупка такого агрегата обойдется в кругленькую сумму, поэтому намного выгоднее обойдется пиролизная печь своими руками.

- Массивность. У таких печей довольно крупные габариты по сравнению с другими отопительными конструкциями, поэтому для маленького помещения агрегат не подойдет. К тому же не следует забывать о площадке для хранения топлива.

- Запахи. Даже с учетом отсутствия вредных веществ, запахи при сжигании отходов будут присутствовать, поэтому нужно предусмотреть хорошую систему вентиляции.

- Электричество. Для осуществления корректной работы вентилятора необходимо беспрерывное энергоснабжение. Если устанавливается пиролизная печь для бани или другого нежилого помещения, нужно предусмотреть доступ для подключения к сети.

- Конденсат. На выходе отходящие газы имеют довольно низкую температуру, поэтому в дымоходе и выходном канале будет скапливаться конденсат. В конструкции должен быть предусмотрен накопитель, а выходная труба с дымоходом должна быть большого размера с утеплением снаружи помещения, иначе при морозах конденсат может застывать.

- Влажность. Топливо для печи должно быть сухим, иначе процесс пиролиза не будет осуществляться.

Под тепловым воздействием влага будет испаряться и разбавлять пиролизные газы.

Под тепловым воздействием влага будет испаряться и разбавлять пиролизные газы.

Какие бывают пиролизные печи

На основе пиролиза могут работать довольно разнообразные конструкции, их построение в большей степени зависит от типа топлива, которое будет использоваться в дальнейшем. Поэтому прежде, чем планировать конструкцию для своих нужд, нужно разобраться, какие их виды существуют.

Материал

- Пиролизная печь из кирпича

- Пиролизная печь из металла

Назначение и способ использования

- Периодическое действие. Печь строится с учетом накапливающих тепло материалов и может долго отдавать энергию после окончания процесса топки.

- Постоянное действие. Конструкция отличается сравнительной легкостью и тонкими стенами, массив для накопления тепла отсутствует, а топливо сжигается непрерывно.

Способ передачи тепла:

- Присутствует водяной контур.

- Теплообменники для нагрева воздуха.

- Без теплообменников. Отопление будет осуществляться через тепловое излучение и конвективного нагрева воздуха при соприкосновении с горячими поверхностями устройства.

Взаимное расположение камер и тип тяги:

- Сверху располагается камера газификации, а снизу — камера дожига пиролизных газов. Такая печь работает на принудительной тяге, поэтому используются дутьевые вентиляторы и дымососы.

- На естественной тяге работают печи с расположением камер наоборот, газификация происходит снизу, а дожиг — сверху.

Топливо

Оптимальным сырьём для пиролиза является древесина твёрдых лиственных пород, но успешно в качестве топлива используются и другие виды органического сырья.

- древесная стружка и щепы;

- пеллетные гранулы;

- солома или жмых;

- топливные брикеты;

- уголь, кокс.

Если в пиролизной печи проводится утилизация горючих отходов, важно, чтобы в закладке присутствовало не менее 70% органического топлива.

Также важны и физически характеристики древесины. Толстая кора или гнильможет оказать негативный эффект на пиролизный процесс, в несколько раз снижая выход газовыделений. Крупные бревна значительно увеличат длительность процесса, но и снизят энергоэффективность.

Делаем своими руками

Сделать самостоятельно пиролизную печь, работающую на дровах,также довольно затратное мероприятие, потому как нужны только дорогостоящие материалы. Несмотря на дороговизну, такой метод обойдется значительно дешевле, если сравнивать с покупкой готового пиролизного котла.

Печь из металла

Корпус будущей конструкции должен быть выполнен из особо прочного материала, идеальным выбором в данном случае будет легированная сталь. Также потребуются инструменты:

- сварочный аппарат;

- огнеупорные кирпичи —15 шт;

- электроды — 5 упаковок;

- дрель;

- угловая шлифовальная машинка — диаметр 230;

- лист метала — толщина — 4мм, размер — 7.

5 кв. м;

5 кв. м; - датчик для измерения температуры;

- колосники;

- круги для шлифовальной машинки — 10шт;

- вентилятор;

- дверцы —2 шт;

- трубы: сечение 57×3,5 мм, длина — 8 м, сечение — 15,9×4,5 мм, длина — 0,5м, сечение — сечение —32×3,2 мм и длина — 1 м;

- профилированные трубы: сечение — 2,0×30×60 мм 1,5 м, сечение —2,0×40×80 мм и длина — 1 м;

- стальные полосы: сечение 80×5 мм 1 м, сечение 20×4 мм 7,5 м, сечение 30×4 мм 1,5 м.

Схемы для металлических пиролизных печей разрабатываются с учетом индивидуальных характеристик помещения и потребностей владельцев, но общие положения одинаковы для всех.

Тонкости и полезные советы:

- Необходимо сварить корпус из легированной стали. Если используется другой металл, лучше делать конструкцию двухслойной.

- На местах расположения зольной и топочной камеры вырезаются проемы для дверей.

- Зольник необходимо отделить чугунным колосником.

- В камеру газификации устанавливается отдел подачи воздуха с заслонкой.

Канал прохода пиролизных газов и систему подачи воздуха нужно делать на максимальном расстоянии друг от друга.

Канал прохода пиролизных газов и систему подачи воздуха нужно делать на максимальном расстоянии друг от друга. - В проделанные ранее проемы устанавливаются двери из жаропрочной стали, усиленные уголком или чугунные.

- Камеры изнутри выкладываются шамотным кирпичом.

- Для регулировки тяги в дымовой трубе устанавливается шибер. Дымоход нужно делать из утепленной трубы.

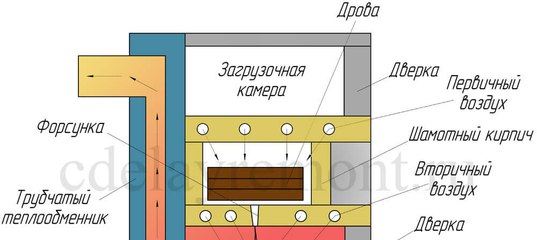

Кирпичная печь

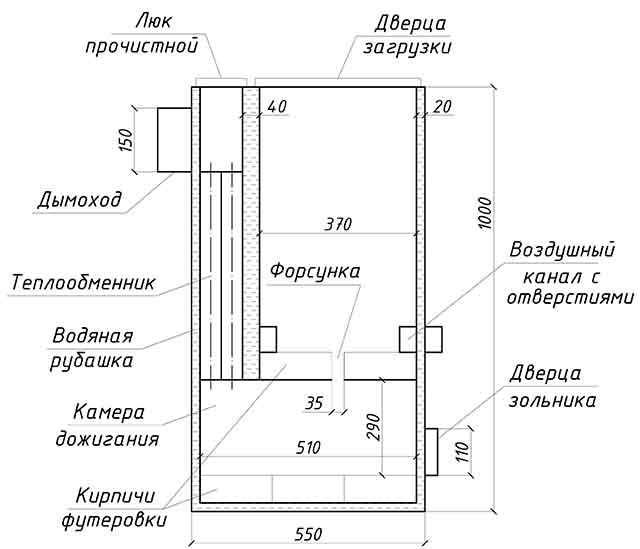

Для печи мощностью в 30 кВт потребуется:

- керамический кирпич — 400шт;

- шамотный кирпич — 100шт;

- стальной лист размером 6×1,5 м., с толщиной стенки не менее 4мм;

- чугунные колосники — 3шт;

- вентилятор — мощность не менее 300 Вт;

- рычажный терморегулятор;

- дверцы для поддува и топочной — 2шт;

- сварочный аппарат;

- дрель;

- болгарки с разными диаметрами круга;

- трубы разного диаметра;

- профильная труба — 80×40;

- электроды;

- температурный датчик.

Подготовка

В первую очередь подготавливается место для установки. На выбранной площади необходимо демонтировать полы и вырыть яму для закладки фундамента, глубиной не менее метра. Чтобы избежать перекоса конструкции, фундамент должен быть с большей площадью, чем печь. Сначала укладываются слои из песка и щебня по 10 см каждый. Они плотно утрамбовываются и разравниваются, заливаются бетоном. Высота фундамента — на 8-10 см выше уровня пола.

На выбранной площади необходимо демонтировать полы и вырыть яму для закладки фундамента, глубиной не менее метра. Чтобы избежать перекоса конструкции, фундамент должен быть с большей площадью, чем печь. Сначала укладываются слои из песка и щебня по 10 см каждый. Они плотно утрамбовываются и разравниваются, заливаются бетоном. Высота фундамента — на 8-10 см выше уровня пола.

Проводится разводка системы обогрева по комнатам. Если в качестве теплоносителя будет использоваться вода, то в проекте предусматривается наличие резервуара.

Кирпичи тоже необходимо подготовить, заранее замочив в воде на пару часов. Это исключит деформацию скрепляющего раствора в будущем. Швы будут затираться раствором сметанообразной консистенции из глины, разбавленной водой. Если в глину будет добавляться песок, то его нужно предварительно просеять, так в раствор не попадут крупные фракции. Доля песка в растворе не должна быть выше 30%.

Порядовка

Периметр печи выкладывается керамическим кирпичом, внутренние перегородки — шамотным.

- Первый ряд укладывается по всей площади фундамента.

- Следующий ряд укладывается под площадь печки.

- Дальше ряды выкладываются согласно подготовленному чертежу. После каждых 2-3 рядов делаются суточные перерывы для закрепления раствора.

- Металлические детали устанавливаются сразу при кладке соответствующего ряда. Между кладкой и деталями нужно хорошо заделывать щели, потому что при нагревании металл будет расширяться и может повредить швы.

- В топливник устанавливается колосниковая чугунная решетка, которая размещается с небольшим зазором.

- Топка укомплектовывается вентилятором.

- После обустройства топки печь выкладывается до конца, согласно выбранной схеме.

- Особое внимание необходимо уделить выкладке дымохода. Он просчитывается заранее и выкладывается с соблюдением параметров. Нарушение может привести к ухудшению тяги.

Единого механизма для выкладки пиролизных печей не существует, все пропорции должны быть рассчитаны с учетом пространства конкретного помещения. Мы подготовили несколько схем разных печей, однако лучше при проектировании будущей конструкции и проведении расчетов обратиться к специалисту печного дела.

Мы подготовили несколько схем разных печей, однако лучше при проектировании будущей конструкции и проведении расчетов обратиться к специалисту печного дела.

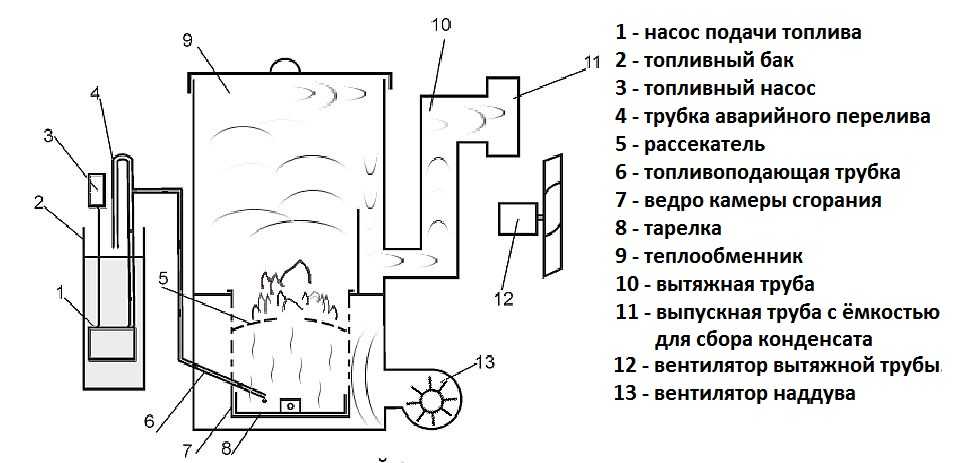

Пиролизная печь своими руками – чертежи, видео и схема сборки

В этом уроке мы поговорим о том как самостоятельно, в домашних условиях сделать пиролизную печь длительного горения своими руками работающую на отработанном масле. Принцип работы такой печи заключается в том, что помимо сжигания основного топлива, в нашем случае масла, в ней происходит горение и самих газов, в результате чего обеспечивается достаточно высокий уровень теплообмена и практически бездымная работа.

Основные преимущества пиролизной печи

- Экономичный расход топлива

Если вы автолюбитель то наверняка 1 или 2 раза за сезон меняете масло в своем автомобиле, уверен, что раньше отработанное масло вами сливалось в ёмкость, после чего просто выбрасывалось, как не нужное сырье. Теперь же оно будет является основным источником топлива для пиролезной печи. Если его количества не будет хватать, то всегда можно договориться со знакомыми, соседями по гаражу или просто заехать в ближайший автосервис, и попросить отработанное моторное масло в дар или за символическую плату.

Если его количества не будет хватать, то всегда можно договориться со знакомыми, соседями по гаражу или просто заехать в ближайший автосервис, и попросить отработанное моторное масло в дар или за символическую плату.

- Отсутствие дыма

Вторым существенным преимуществом пиролизной печи является практически полное отсутствие дыма. Да – да вы не ослышались, из вытяжной трубы такой печки не валит черная копоть, как в прочем и сама печь при работе не выделяет никаких вредных паров, газов и прочего!

- Высокая теплоотдача

КПД от работы может достигать практически 80%, при этом теплоотдача находится на таком уровне, что даже без установки дополнительных радиаторов и без подводки труб с водой, хорошо вентилируемое и слабо утепленное помещение площадью примерно 42 кв.метра разогревается до такой степени, что в нем становится очень жарко.

- Простота в использовании

Сложностей и хитростей при использовании таких печей абсолютно ни каких не возникает, все довольно просто.

Если необходима высокая мощность и большее количество тепла, то просто открываем крышку на полную, тем самым увеличивая приток воздуха, при такой работе возможен разогрев до 800 – 900 градусов. То же самое, если необходимо уменьшить мощность, просто закрываем поддувало на нужный уровень.

Основные характеристики

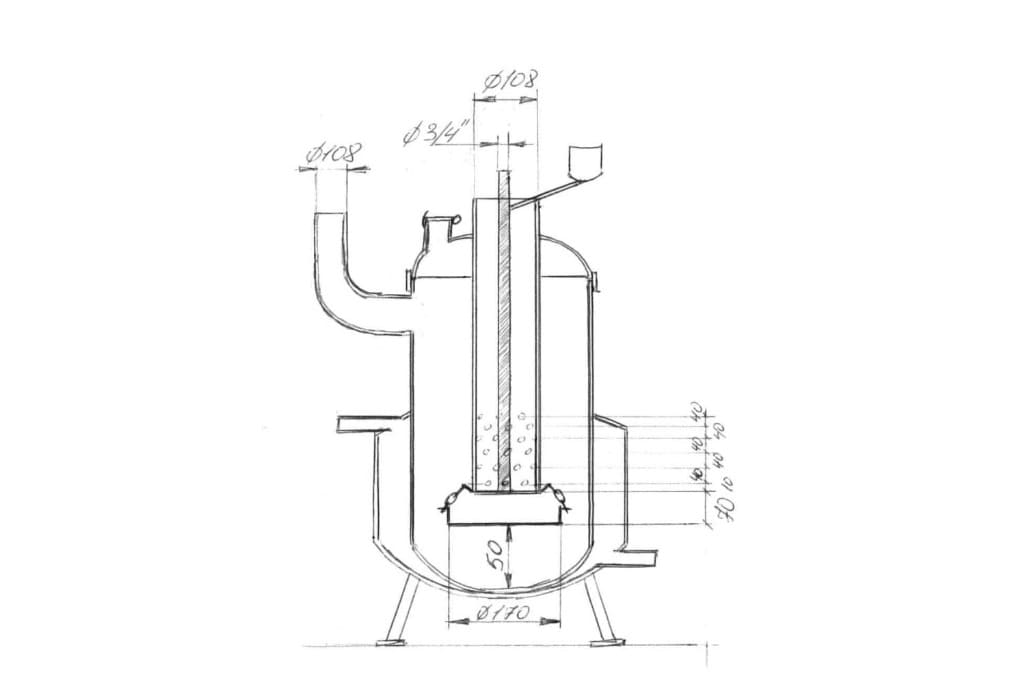

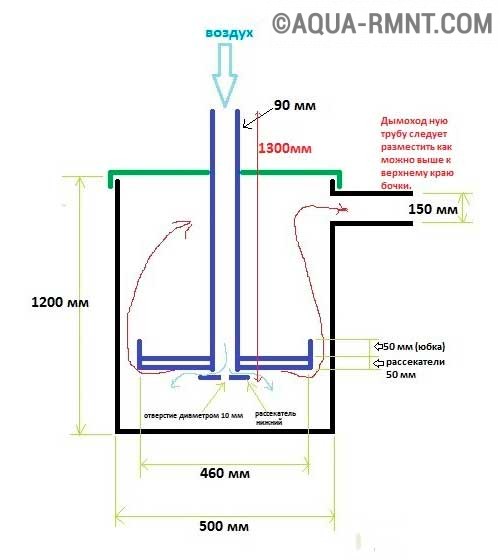

- Размеры – 72 х 55 х 38 см;

- Вес — 25 кг;

- Диаметр вытяжной трубы — не менее 110 мм;

- Расход масла: 0,5 – 1,5 л/час в зависимости от желаемой мощности

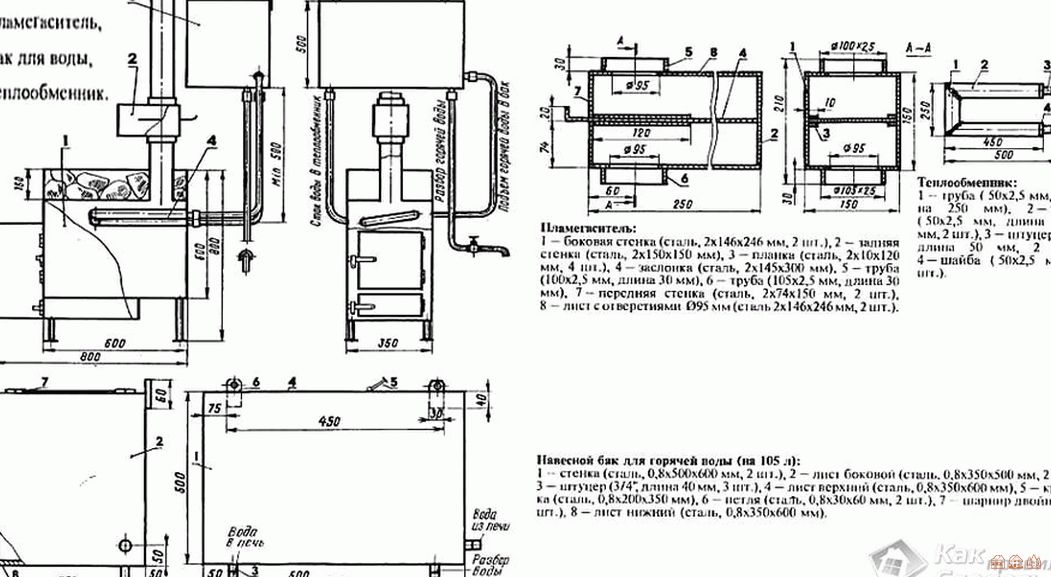

Чертежи пиролизной печи на отработанном масле для сборки своими руками

Дополнительно к печке:

В – обычная стальная трубка приваренная к корпусу для придания конструкции большей устойчивости.

А – та самая крышка, поддувало, для регуляции мощности и интенсивности горения, о ней мы уже упоминали выше.

Конструкция должна быть выполнена таким образом, что бы крышка плотно прилегала к корпусу, не оставляя между ним зазоров, при этом она должна свободно и хорошо отодвигаться в сторону. Соответственно чем больше открыто отверстие, тем больше поступает воздуха в печь, тем самым увеличивается её мощность, теплоотдача и как следствие расход масла.

С – Верхний блок, он является самым горячим местом в нашей печи, если делать печь с водяной рубашкой, то можно спокойно подключать к ней радиаторы отопления или теплые водяные полы. Также на верхнем блоке можно легко кипятить воду и использовать его в качестве плитки для приготовления пищи.

Сразу стоит отметить, что из-за того что данный участок практически постоянно подвергается воздействию высоких температур, со временем (2-3 года) он может прогореть. Поэтому мы рекомендуем сделать его из более толстой, огнеупорной стали.

Верхний блок №1 надевается на нижний таким образом, чтобы не оставалось зазоров. После чего происходит монтаж дымохода, абсолютно не важно каким образом он будет проложен внутри помещения, главное, чтобы с наружи он располагался на высоте более 4-х метров, при этом его конец должен быть направлен строго вертикально. Таким образом, мы избежим попадание лишнего воздуха, ветра в трубу.

После чего происходит монтаж дымохода, абсолютно не важно каким образом он будет проложен внутри помещения, главное, чтобы с наружи он располагался на высоте более 4-х метров, при этом его конец должен быть направлен строго вертикально. Таким образом, мы избежим попадание лишнего воздуха, ветра в трубу.

Нижний блок №2 Можно сделать из более тонкой стали, так как он не подвергается воздействию экстремальных температур. После сварки обязательно проверьте его на течь, заполнив на 10 — 20 минут водой и убедитесь, что она не вытекает. В дальнейшем, как вы уже наверно догадались, это позволит избежать протекания масла.

Трубка с отверстиями

Именно в ней происходит догорание паров кипящего масла. Если более детально разобрать её конструкцию, то диаметр отверстий должен составлять примерно 8-10% от ширины самой трубы, а её высота может варьироваться от 300 до 400 мм. Если вы решили сделать печь больших размеров, чем описанная в данной статье, тогда рекомендуем вам также пропорционально увеличивать размер всех деталей.

Покраска

Красить конструкцию или нет, каждый решает самостоятельно, лично я никогда этим не занимался, но если у вас есть такое желание, то конечно же стоит использовать огнеупорную краску.

Розжиг

Пришло время проверить нашу пиролизную печь собранную своими руками в действии, для этого заливаем через крышку в нижнем блоке несколько литров масла, после чего сверху заливается небольшой объем печной растопки, в отверстие засовывается тряпка, хорошо пропитанная этой же растопкой. Торчащий кусочек тряпки поджигается. По мере разгорания, подливаем масло небольшими порциями.

Иногда, особенно при первом запуске, из дымохода может вырываться копоть или черный дым, это связанно с тем что топливо не успевает должным образом выгорать в камере сгорания и его остатки выходят наружу. Проблема устраняется путем регулировки подачи воздуха.

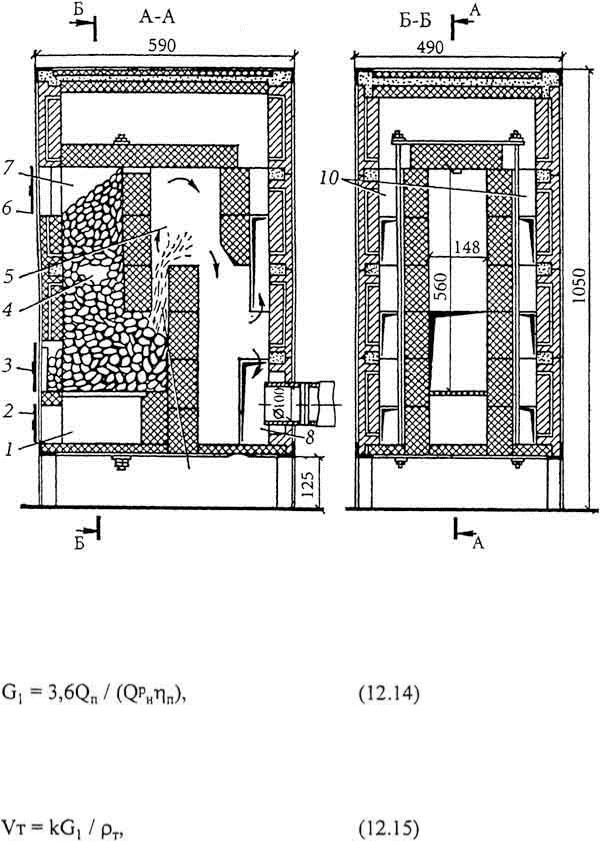

Чертеж пиролизной печи с водяной рубашкой

Как говорилось выше, такую установку можно использовать для нагрева воды, радиаторов отопления или теплых водяных полов, для этого на её верхнюю часть наваривается дополнительную емкость, схематично это выглядит следующим образом:

Стоит отметить, что такая конструкция легко может нагревать и пропускать через себя от 120 до 140 литров воды.

Для многих наших читателей, в связи с отсутствием навыка и рабочего материала, является проблемой изготовить печь круглой формы, поэтому специально для них мы дополнили нашу статью чертежом квадратной пиролизной печи длительного горения.

Чертёж квадратной пиролизной печи длительно горения

Несколько фотографий готовых и установленных конструкции

Так же для повышения КПД и обогрева нескольких или одного очень большого помещения можно установить обдув на верхний блок:

Применяемое топливо

Для данного вида печи разрешено применять: все виды нефтяных масел, а так же мазут. Ни в коем случае не стоит заправлять пиролизную печь легко воспламеняющими жидкостями, например бензином, спиртом, ацетоном и т.п.

Место установки.

Выбор места установки, является ключевым фактором по технике безопасности, что в дальнейшем сможет уберечь ваше помещение от пожара. Ни в коем случае не устанавливайте её в продуваемых ветряных местах, вблизи легко воспламеняемых предметов, над шкафом или полкой, во избежание падения вещей на печь. Рекомендуем так же оставить свободное пространство примерно по полметра с каждой стороны. На всякий случай в помещении должна быть емкость с песком или огнетушитель для оперативного тушения возгорания.

Техническое обслуживание

Важно заметить, что при длительном и активном использовании, в нижней части печки образуется кокс и нагар, который нужно своевременно удалять. Для этого либо на остановленной пиролизной печи, либо работающей с минимальным количеством топлива, нужно через отверстие подачи воздуха, скребком, кочергой или иным приспособлением аккуратно удалить отходы.

Ну и напоследок хотим еще раз предостеречь и напомнить вам, что если в отработанное масло попадет вода, наша пиролизная печь сделанная своими руками начнет “стрелять”, что приведет к выбросу большого количества искр, которые как следствие могут стать причиной возгорания.

Поэтому четко следите за этим моментом, если масло у вас хранится в большой емкости, то для подстраховки рекомендуем брать его с верху, т.к. на дне обычно скапливается более тяжелая вода.

Видео о том как самостоятельно сделать пиролизную печь

[Всего: Средний: /5]Пиролизная печь своими руками — принцип работы, устройство, плюсы и минусы

Пиролизная печьВряд ли стоит говорить о том, что в регионах, где самым доступным топливом были дрова или уголь, большой популярностью пользовались твердотопливные котлы и печи. Тот, кто хотя бы раз сталкивался с этим видом нагревательных приборов, знает, насколько они неудобны. Конечно, в любой момент их можно заменить, к примеру, электрическими аналогами, но это не выход из положения. Ведь электричество сегодня — самый дорогой энергоноситель. Все решилось, как всегда, достаточно просто.

Что такое пиролиз?

Начнем именно с этого вопроса, потому что он заложен в принципе работы такой печи. Пиролиз — это медленное сжигание топлива при не очень высоких температурах (200–800С) и малом количестве кислорода. Если рассмотреть, как сгорают те же дрова, то они практически не горят. Этот процесс правильнее назвать тлением.

Кстати, специалисты нередко называют такое горение сухой перегонкой. В процессе тления дрова разлагаются на два элемента — древесный кокс (это твердая часть) и пиролизный газ. Вся эта схема была задумана лишь для того, чтобы получить именно газ, который в дальнейшем по технологии смешивается с кислородом и сжигается в соседней камере. При этом создается очень высокая температура, которая и идет на обогрев помещения.

Удивительно то, что сам пиролизный газ связывается с углеродом, и этот химический элемент тоже участвует в процессе горения. А это приводит к тому, что выходящий из печи дым практически не содержит вредных для окружающей среды химических веществ. Заметим, что и кокс не является отходом производства. Он прекрасно горит, выделяя определенное количество тепловой энергии. Так что действие такой печи двойное.

А это приводит к тому, что выходящий из печи дым практически не содержит вредных для окружающей среды химических веществ. Заметим, что и кокс не является отходом производства. Он прекрасно горит, выделяя определенное количество тепловой энергии. Так что действие такой печи двойное.

Необходимо отметить еще один очень интересный факт. Процесс пиролиза является экзотермическим. Это значит, что выделяемое при сгорании топлива тепло идет не только на обогрев помещения, но и на просушку дров, а также пиролизного газа. А вы прекрасно осведомлены о том, что чем ниже влажность топлива, тем оно эффективнее выделяет тепловую энергию.

Достоинства и недостатки пиролизных печей

К сожалению, недостатков у этих агрегатов хватает, хотя они обладают достаточно весомыми преимуществами. С них и начнем.

Достоинства

- Высокий коэффициент полезного действия.

По сути, это печи длительного горения. Если правильно разместить дрова в камере сгорания, то они могут тлеть там от 8 до 48 часов. Все зависит от размеров топки.

По сути, это печи длительного горения. Если правильно разместить дрова в камере сгорания, то они могут тлеть там от 8 до 48 часов. Все зависит от размеров топки. - Из первого следует второе — возможность длительной работы в автономном режиме. Этим качеством не отличаются обычные твердотопливные котлы.

- В угарных газах низкий процент канцерогенных веществ.

- В печах длительного горения можно вместо дров и угля использовать различные отходы. Примеру, куски ДСП или ДВП, пластик или резину, отходы сельского хозяйства — стебли и листву растений, початки и прочее.

Внимание! Очень важный момент при выборе вида топлива. В нем не должно быть большого количества различных негорючих примесей. 30% — это максимальный предел.

Недостатки

- Печь в работе

Печи и котлы длительного горения заводского производства — слишком дорогое удовольствие. Вот почему многие домашние мастера изготавливают их своими руками. Кстати, качество самодельных агрегатов ничуть не ниже заводских.

Конечно, внешний вид намного уступает, но КПД не ниже.

Конечно, внешний вид намного уступает, но КПД не ниже. - Достаточно большие размеры отопительного прибора.

- Особые требования к топливу. Считается, что используемые дрова должны быть сухими, в противном случае пиролизный процесс не происходит. А это — снижение КПД. По сути, пиролизный газ смешивается с влажными парами, поэтому и не сгорает полностью. Он просто с угарными газами и дымом выходит через дымоход на улицу.

- К сожалению, печи и котлы такого типа привязаны к сети переменного тока. Самостоятельно обеспечить себя хорошей тягой они не могут, поэтому в конструкцию агрегата встраивается вентилятор.

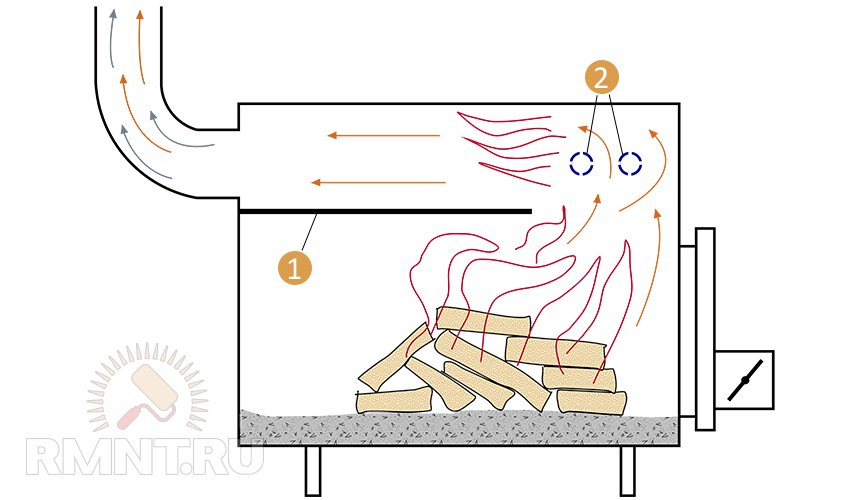

Устройство пиролизной печи

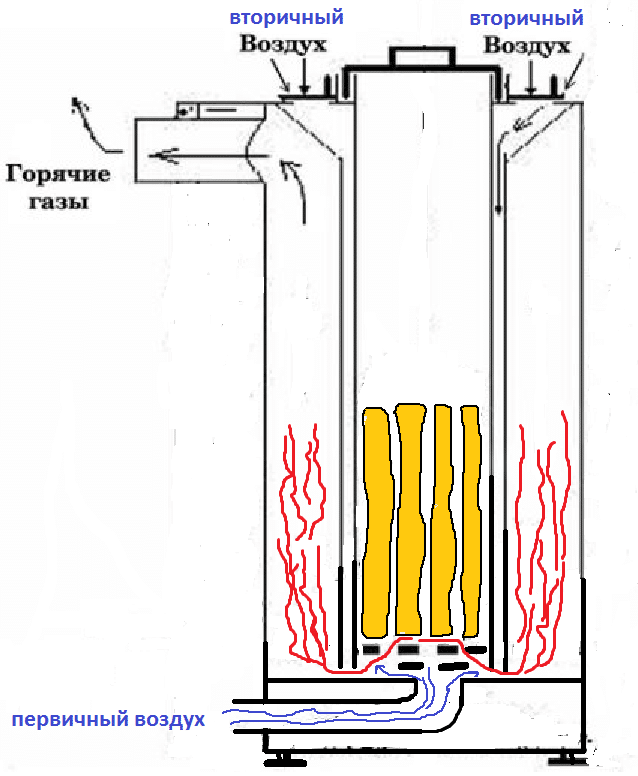

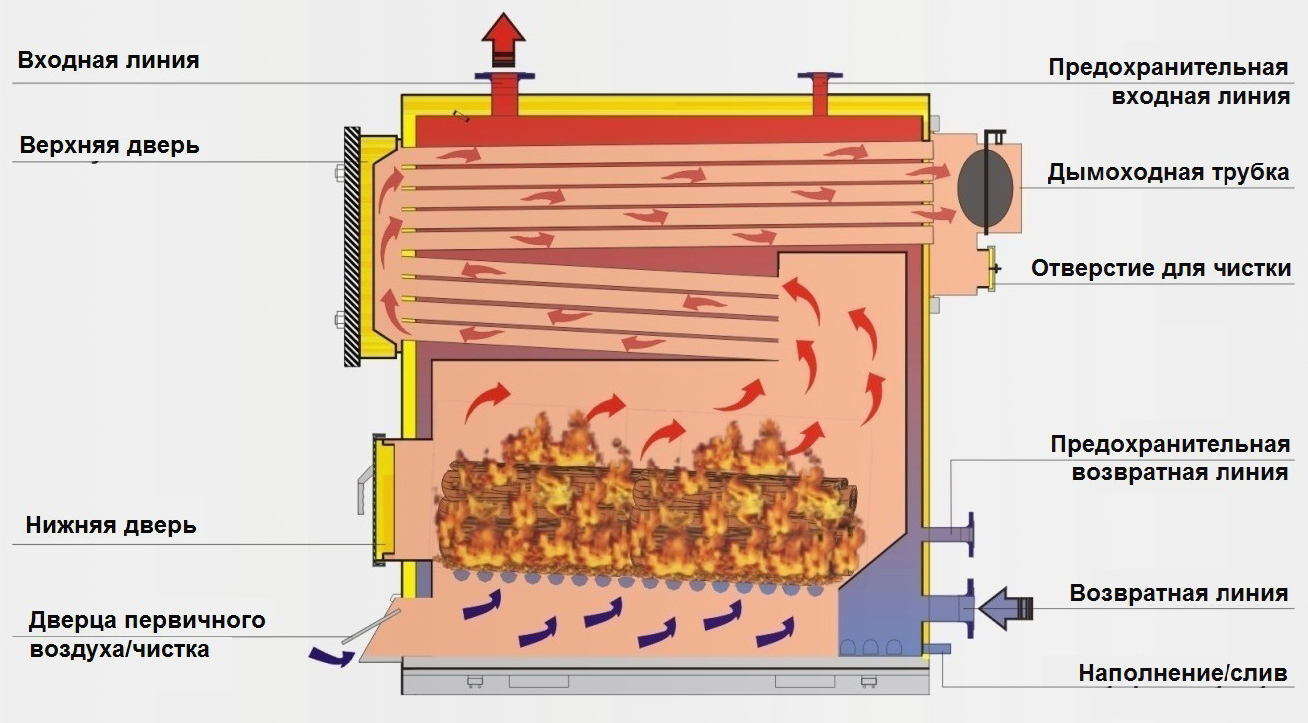

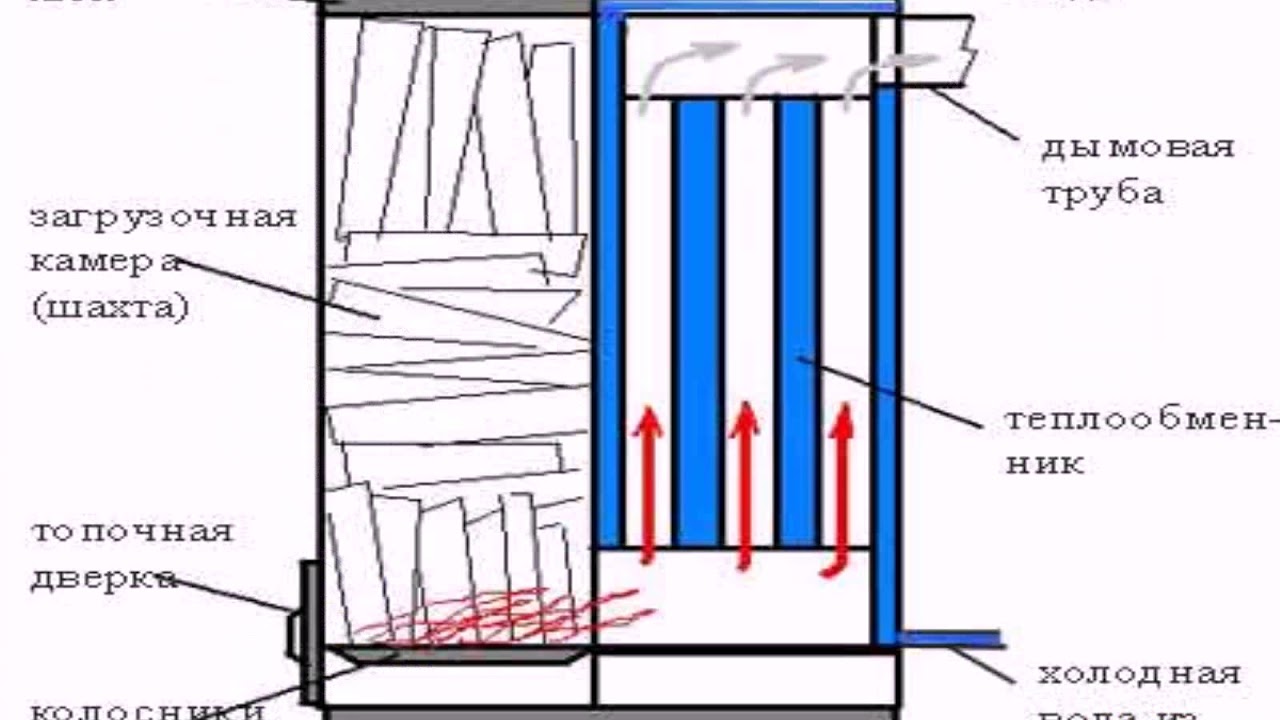

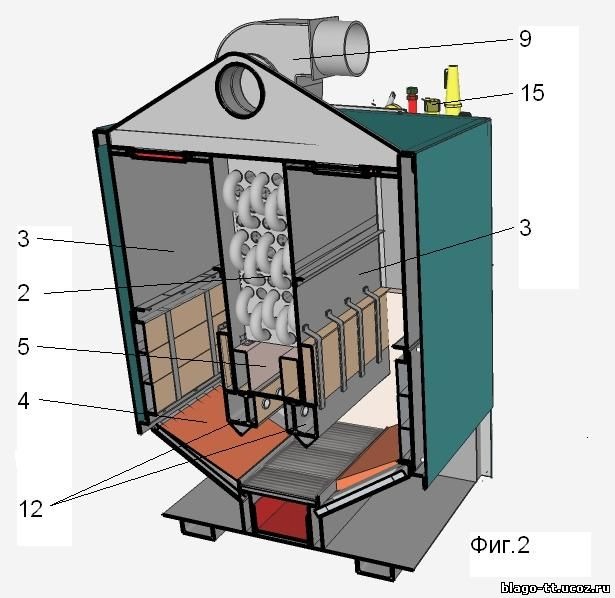

Основная особенность конструкции печи длительного горения — это наличие двух топок. В первую топку закладываются дрова, которые там и тлеют, выделяя пиролизный газ. Последний поступает во вторую топку, куда принудительно подается свежий воздух. Полученная воздушно-газовая смесь там и сгорает.

Обе топки разделяет металлическая перегородка с зазором для прохождения газа и дыма. Как было сказано выше, для увеличения тяги в дымоход устанавливается вытяжной вентилятор. Есть и другая модель, в которой вентилятор устанавливается около второй камеры сгорания. Он обеспечивает подачу кислорода и вытяжку угарных газов в принудительном порядке.

Как было сказано выше, для увеличения тяги в дымоход устанавливается вытяжной вентилятор. Есть и другая модель, в которой вентилятор устанавливается около второй камеры сгорания. Он обеспечивает подачу кислорода и вытяжку угарных газов в принудительном порядке.

Рабочая схема печи

Схема котлаВозвращаемся к теме нашей статьи. Самостоятельно собрать печь длительного горения пиролизного типа очень сложно. Для этого вам потребуется внушительный список материалов. Да и навыки работы с определенными инструментами также пригодятся. К примеру, вы должны быть профессиональным сварщиком. Добавим, что для изготовления такого котла вам придется изрядно раскошелиться. Но даже это будет в несколько раз дешевле, чем приобретение агрегата заводского исполнения.

Перед тем как приступать к реализации намеченного плана, рекомендуем найти в интернете схему конструкции, рассчитать ее мощность и только после этого переходить к подготовительным работам. Самая распространенная схема пиролизного котла — это агрегат Беляева мощностью 40 кВт. Он обеспечит теплом достаточно большой частный дом. Но это лишь один вариант. Даже котел Беляева можно немного видоизменить, чтобы снизить или увеличить производительность отопительного прибора. К примеру, можно немного уменьшить или расширить топку.

Он обеспечит теплом достаточно большой частный дом. Но это лишь один вариант. Даже котел Беляева можно немного видоизменить, чтобы снизить или увеличить производительность отопительного прибора. К примеру, можно немного уменьшить или расширить топку.

Следует отметить один интересный факт. Очень часто в печах длительного горения в качестве теплоносителя используется не жидкость, а воздух. Для этого по всем помещениям дома устраивается трубопровод, по которому и движется горячий воздух. Данная конструкция прокладывается или по потолку, или по стенам. Обратка располагается у пола, и в ней охлажденный воздух движется самотеком к печи. Очень даже эффективная схема, особенно, если хозяева редко посещают загородный дом. В таком варианте теплоноситель никогда не замерзает.

Установка пиролизного котла

Установка котлаВнушительный вес пиролизной печки требует прочного и надежного основания, на которое она будет устанавливаться. Поэтому хороший фундамент — главное требование монтажного процесса. Все остальное будет касаться правил пожарной безопасности, которые надо строго соблюдать.

Все остальное будет касаться правил пожарной безопасности, которые надо строго соблюдать.

Поэтому:

- Под печь длительного горения организуется отдельное нежилое помещение. Это будет котельная.

- На полу перед камерами сгорания укладывается металлический лист толщиной 2 мм.

- Зазор между стенами и котлом должен быть не меньше 20 см.

- Обязательно наличие в котельной окна минимальной площадью 100 см². Именно через него будет поступать свежий воздух.

Внимание! Дымоход, проложенный через неутепленный чердак, нужно обязательно утеплять. Если этого не сделать, на внутренних стенках дымоходной трубы начнет оседать конденсат. Смешавшись с сажей, он образует деготь. Все это снижает сроки эксплуатации дымохода и уменьшает его внутренний диаметр.

И еще один момент, на который нужно обратить внимание. Изготовление печи длительного горения своими руками требует точного определения коэффициента полезного действия. Если он невысокий, то гарантировать эффективную тепловую отдачу невозможно. Поэтому еще на стадии запуска необходимо обратить внимание на выходящий из дымохода дым. Вы уже по запаху сможете определить, сколько в нем угарных газов. Если их небольшое количество, то КПД вашего котла достаточно высок. Кстати, рекомендуем провести такое тестирование на всех мощностных режимах.

Поэтому еще на стадии запуска необходимо обратить внимание на выходящий из дымохода дым. Вы уже по запаху сможете определить, сколько в нем угарных газов. Если их небольшое количество, то КПД вашего котла достаточно высок. Кстати, рекомендуем провести такое тестирование на всех мощностных режимах.

Печь или котел?

Выбираем отоплениеСегодня достаточно много споров вокруг, как нам кажется, пустякового дела. А вопрос ставится так — называть ли металлический пиролизный котел печью? Вообще, ситуация не самая тупиковая. Все зависит от того, как удобно вам. Хотя многие считают, что котел должен устанавливаться в систему водяного или воздушного отопления. А печь должна работать как отопительный прибор по типу радиатора. А что вы скажете про печи с водяным контуром? Ведь их тоже врезают в систему трубной разводки водяной отопительной схемы.

Но не будем зацикливаться на этом вопросе. Просто рассмотрим, как можно сделать своими руками кирпичную печь, работающую по пиролизному принципу.

Начнем с того, что производители пиролизных котлов считают проблемой изготовление агрегата мощностью меньше 15 кВт. Поэтому в продаже таких экземпляров вы не найдете. А что же делать хозяевам небольших дач и коттеджей? Вот тут-то приходит на помощь та самая пиролизная печь из кирпича длительного горения. По сути, это все тот же котел, только в виде печки, собранной из кирпича.

Важность данной конструкции состоит в том, что в ней необходимо не только выполнять требования принципа пиролиза, но и учитывать высокие тепловые нагрузки на кирпичные стенки. Поэтому правильно проведенная футеровка камер сгорания является основным и жестким требованием, которое увеличивает срок эксплуатации агрегата.

Сама печь длительного горения собирается, как обычная печка, только с двумя соседними топками. Они разделяются кирпичной перегородкой, в которой снизу установлены колосниковые решетки из чугуна. В одной камере сгорает древесина, а во второй — пиролизный газ, который затягивается в топку с помощью вентилятора. Здесь же происходит его обогащение кислородом, который поступает сюда через вентиляционный канал, установленный в полу камеры сгорания.

Здесь же происходит его обогащение кислородом, который поступает сюда через вентиляционный канал, установленный в полу камеры сгорания.

В перегородке меду камерами делается воздушный коллектор, по которому угарные газы и тепловая энергия поступают в еще одну камеру с теплообменником. А далее все оставшиеся продукты сгорания топлива направляются в дымоход.

Заключение по теме

К сожалению, твердотопливные котлы постепенно уходят из употребления. Многие жители городов и деревень в погоне за удобствами стараются использовать газовые или электрические отопительные агрегаты. Основная причина — автономность эксплуатации. Но с достоинствами этих приборов мы теряем большее. Уют и тепло дома всегда создавала печь, в которой потрескивали дрова. Да и явная экономия налицо, так что стоит еще раз задуматься над выбором. Тем более, выезжая за город в свой небольшой домик, мы стараемся найти в нем успокоение и уединение. А такие мелочи, как потрескивание дров, помогают в этом.

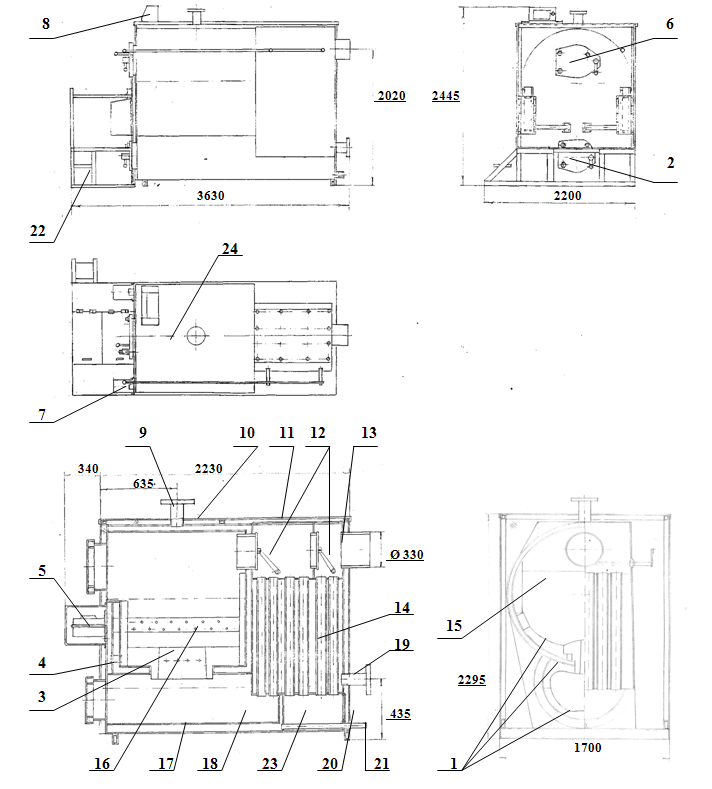

Пиролизные котлы длительного горения своими руками: чертежи, видео

Владельцы домов предпочитают изготавливать пиролизные котлы своими руками, так как заводской вариант стоит довольно дорого. Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

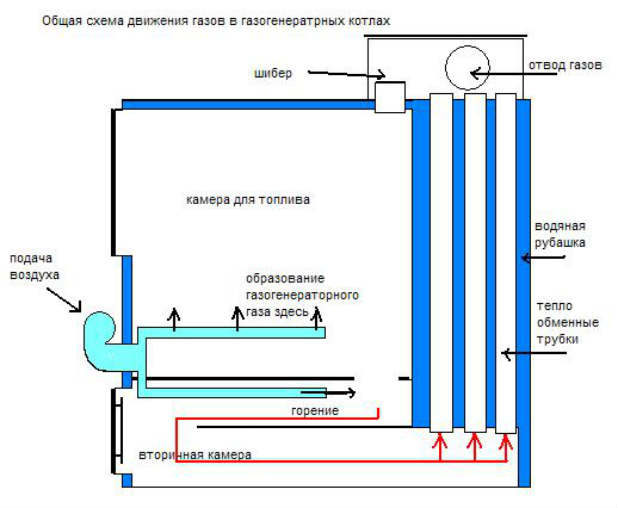

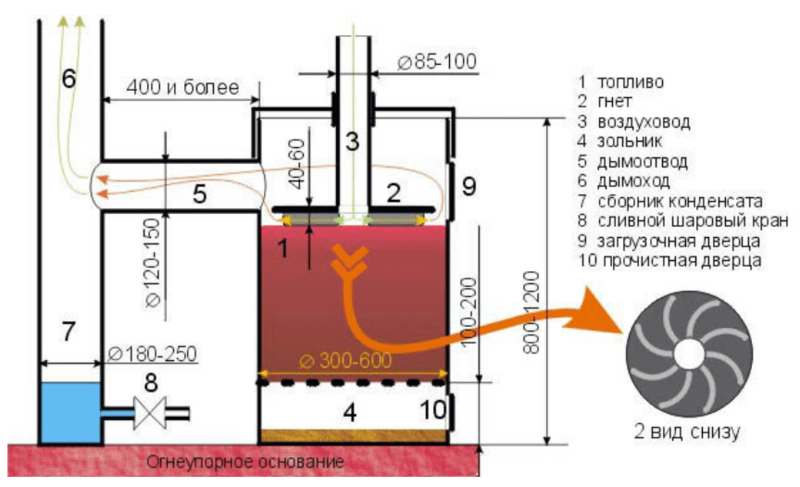

Пиролизный котел своими руками: принцип работы

Пиролизная печь – это сложное устройство, для работы которого в качестве топлива требуются дрова, брикеты или отходы кусковой древесины. Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

На фото пиролизная печь

Пиролиз – это сложный термический процесс разложения сухого топлива на составляющие. Этот процесс проходит в первой камере котла. Важный аспект для образования газа – это низкое содержание кислорода, иначе пиролиз не начнется. В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

- смола;

- ацетон;

- древесный уголь;

- метиловый спирт.

Как известно, все перечисленные вещества отлично горят и выделяют большое количество энергии при разрушении огнем. Это происходит в специальной камере, где газ смешивается с кислородом и при очень высокой температуре начинается процесс горения смеси.

Важная особенность пиролизного котла – наличие принудительной тяги. Это достигается при использовании дымососа или верхнего вентилятора. Направление тяги – сверху вниз. Проходя через множество дымовых каналов, горячий газ нагревает воду, которая используется для обогрева здания.

Как сделать пиролизный котел в домашних условиях, видео

Для изготовления пиролизного котла своими руками необходимы различные инструменты и расходные материалы, а именно:

- Электродуговая сварка.

- Дрель и болгарка.

- Отрезные и шлифовальные круги.

- Стандартный слесарный инструмент.

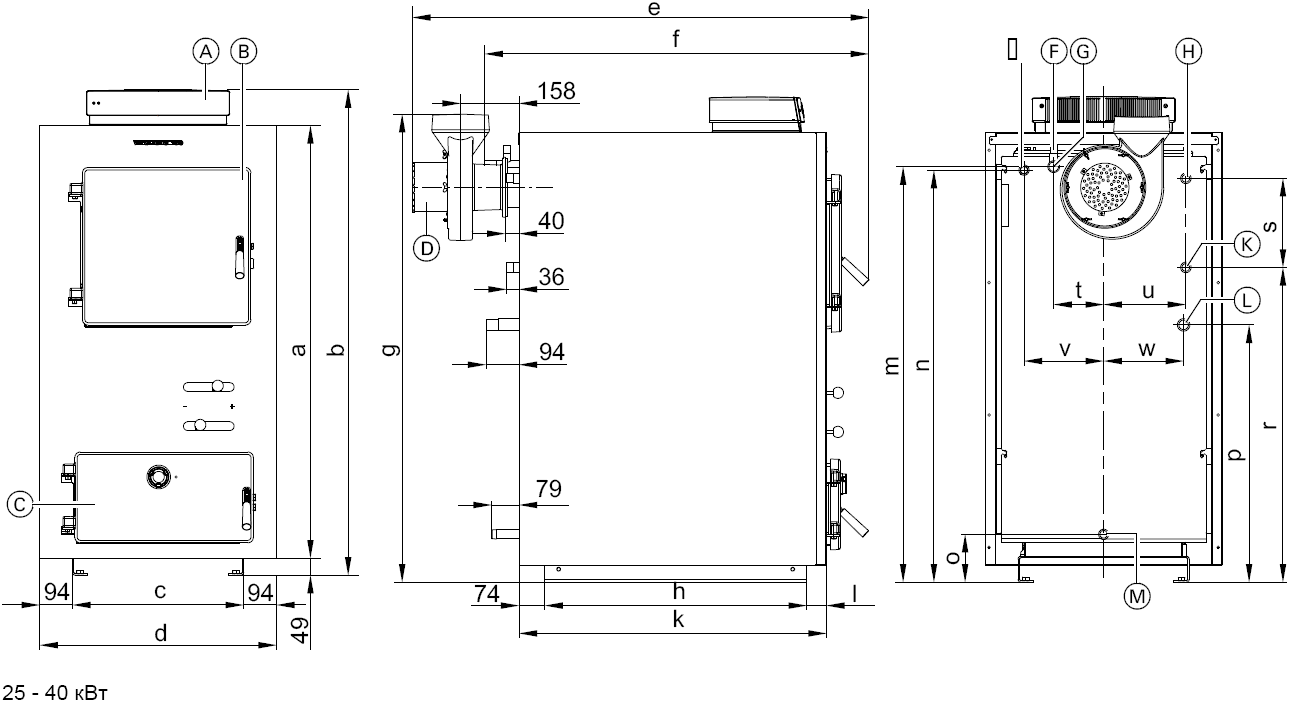

Из основных материалов необходимо купить листовой металл толщиной от 4 мм, металлические трубы диаметром 6 см, огнеупорный кирпич, вентилятор и датчик температуры. Размеры котла следует определить заранее и чем он больше, тем большее помещение можно отопить. Чтобы избежать ошибок при проектировании, опытные мастера используют проверенные, готовые чертежи.

Чертеж пиролизного котла для изготовления своими руками:

Видео об изготовлении пиролизного котла длительного горения:

Решили для экономии денег изготовить пиролизные котлы длительного горения своими руками? Это непростая задача, и справится с ней далеко не каждый человек. Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

сборка и особенности работы агрегата

Как сделать пиролизную печь своими руками. Устройство и работа газогенераторных печей. Монтаж, установка и чертежи агрегата.

Если у Вас нет природного газа, Вы можете добыть его из дров и сжечь для обогрева помещения. На этом принципе основана работа пиролизной печи. В ней в отдельных камерах сжигается твердое топливо и газ, выделяющийся при его сгорании. Такой тепловой агрегат является экономичным и экологически безопасным. Принцип действия в нем отличается от работы печей прямого горения, и если его понять, пиролизная печь своими руками может быть изготовлена для бытовых нужд. Высокая эффективность обеспечивается сжиганием древесины и брикетов, то есть такого топлива, которое образует много горючих веществ.

Работа пиролизной печи

В обычных печах газы выводятся через дымоход, а горение топлива обеспечивается большим количеством кислорода. В отличие от них в пиролизной печи топливо сгорает практически без кислорода. Это приводит к образованию большого количества горючих газов, они поступают в другую камеру и в ней сжигаются с выделением тепла. Именно поэтому данный вид печей называется газогенераторным.

Экологичность данных агрегатов обеспечивается сжиганием вредных газов: на выходе из дымохода получают пар и небольшое количество CO. Именно поэтому такие печи часто называют бездымными. Другие преимущества данных конструкций:

- высокий КПД (до 85%),

- быстрый нагрев теплоносителя,

- чистый дымоход из-за малого количества сажи (если сжигать сухое топливо),

- подключается водяной контур для любого типа батарей отопления,

- из 1 кг дров получают 1,2 м3 газа, который при сжигании выделяет 10 тысяч калорий тепла.

Самостоятельная сборка пиролизной печи

Для монтажа металлического агрегата следует взять качественную легированную сталь и обеспечить сварку металла на профессиональном уровне. Если собственных навыков нет, лучше пригласить сварщика. Также надо иметь подробные чертежи и четко придерживаться размерных обозначений. Если имеется схема с другими размерами, их можно пересчитать.

Если собственных навыков нет, лучше пригласить сварщика. Также надо иметь подробные чертежи и четко придерживаться размерных обозначений. Если имеется схема с другими размерами, их можно пересчитать.

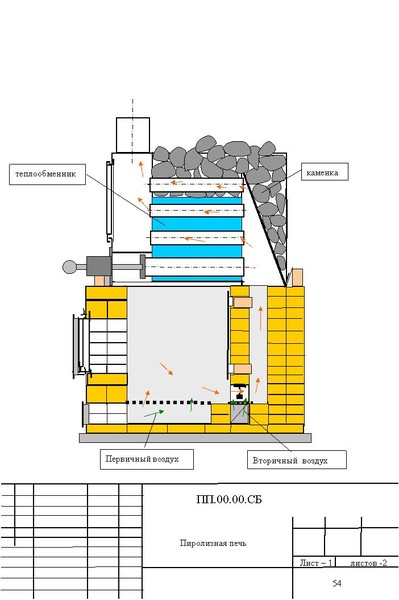

Следует отметить, что газогенераторные печи своими руками можно класть из кирпича. Этот материал используют для агрегата невысокой мощности, который надо установить, например, в небольшом дачном доме. Кирпичная самодельная печь кладется из следующих материалов:

- шамотный кирпич,

- керамический кирпич,

- стальной лист толщиной 4 мм,

- колосники из чугунных швеллеров,

- дверцы 2 шт (для топки и поддувала), дымосос.

Устройство кирпичной пиролизной печи основано на таком же принципе, что и металлической. Дрова сгорают, выделяя много газов, так как им не хватает кислорода. Они проходят под топочной камерой сквозь колосниковую решетку в камеру дожига, смешиваются с кислородом для интенсивного горения. Проходят через воздушный коллектор, поднимаются к дымоходу, по пути распределяясь в трубах теплообменника. В нем нагревается вода, которая движется в радиаторы отопления.

В нем нагревается вода, которая движется в радиаторы отопления.

Материалы для изготовления металлической пиролизной печи:

- листовая сталь 6 мм,

- шамотный кирпич,

- стальные полосы,

- стальные круги,

- шлифмашина, круги к ней,

- датчик температуры,

- дымосос или вентилятор,

- дверца для топки,

- сварочный аппарат и электроды,

- трубы d=32 мм, 57 мм, 160 мм (толщина стенок 3,2 мм, 3,5 мм, 4,5 мм соответственно).

Размеры стальных листов и кругов берут из чертежей. Габариты печи рассчитываются соответственно требуемой мощности. Эти данные можно заказать в профессиональной компании, которая занимается инженерными теплотехническими расчетами.

- Из стали сваривается корпус с предусмотренными камерами сгорания топлива и дожига газов.

- Топка изнутри облицовывается шамотным кирпичом.

- Далее чертежи предусматривают устройство отверстий и монтаж систем подачи первичного и вторичного воздуха.

- На следующем этапе вырезают окно топки, прикрепляют дверцу, которая должна закрываться герметично.

- Монтируется водяная рубашка. В дымоотводящую трубу устанавливается дымосос или вентилятор.

Описана конструкция с нижним расположением камеры дожига, которая требует принудительной подачи воздуха. Так устроены все современные печи данного типа. Однако уже создаются новые модели с верхним расположением камеры дожига, над топкой. В чем их выгода? Они не требуют принудительного отвода газов, и, значит, такая конструкция обходится без электроэнергии.

Печь разжигается поджогом дров в топке, после чего дверца плотно закрывается. Добиться правильного горения можно лишь регулировкой степени подачи первичного (для топки) и вторичного (для газов) воздуха. Для этого монтируется специальная система подачи воздуха, состоящая из рычажков, открывающих/перекрывающих доступ кислорода.

Особенности установки

Пиролизная печь должна устанавливаться в подсобном помещении, например, в подвале, если ее используют для обогрева жилого дома. Он должен быть оснащен системой принудительной вентиляции. Агрегат устанавливается на специальную бетонную или металлическую платформу. Если правила монтажа были соблюдены, печь проработает на одной закладке топлива до 14 часов.

Он должен быть оснащен системой принудительной вентиляции. Агрегат устанавливается на специальную бетонную или металлическую платформу. Если правила монтажа были соблюдены, печь проработает на одной закладке топлива до 14 часов.

Производители предлагают немало разновидностей агрегатов данного типа. Заводское изготовление гарантирует надежность корпуса, соблюдение технологических приемов и автоматическое управление процессом горения в обоих камерах. Как правило, заводские модели обладают высокой степенью защиты от закипания, оснащаются предохранительными клапанами, регуляторами автоматической подачи воздуха.

Пиролизный котел своими руками, чертежи и принцип работы

Несмотря на то, что газификация в городах России официально была закончена еще в прошлом веке, все-таки остались обделенные вниманием небольшие населенные пункты, в которых данные коммуникации не проведены и их проведение не планируется властями. Именно поэтому, высокий спрос на печи из кирпича не в далеком прошлом, как это может показаться на первый взгляд. Многие люди ошибочно считают, что это всего лишь простая конструкция, с помощью которой можно без труда отопить любое помещение при необходимости. Но если вы планируете регулярно эксплуатировать данное приспособление в качестве основного источника тепла, вы можете столкнуться с неожиданными для себя трудностями и проблемами. Именно поэтому, в момент создания печи своими руками, важно соблюдать огромное количество нюансов, о которых мы и поговорим в этой статье.

Чертеж котла

Именно поэтому, высокий спрос на печи из кирпича не в далеком прошлом, как это может показаться на первый взгляд. Многие люди ошибочно считают, что это всего лишь простая конструкция, с помощью которой можно без труда отопить любое помещение при необходимости. Но если вы планируете регулярно эксплуатировать данное приспособление в качестве основного источника тепла, вы можете столкнуться с неожиданными для себя трудностями и проблемами. Именно поэтому, в момент создания печи своими руками, важно соблюдать огромное количество нюансов, о которых мы и поговорим в этой статье.

Чертеж котла

Пиролизная печь в качестве доступного аналога кирпичной конструкции

Первое, что нужно знать тем, кто решил создать данный источник тепла, это обязательное наличие прочного и надежного фундамента. Его создание лучше всего доверить профессионалам своего дела, которые имеют необходимый опыт и навыки. Данные услуги специалистов, разумеется, стоит не мало, ведь это весьма кропотливая и непростая задача. Но, в том случае, если вы не располагаете крупной суммой, обратите свое внимание на неплохой аналог – пиролизные печи. За их создание вы можете взяться самостоятельно, для этого понадобятся только расходные материалы, а также соответствующие чертежи и схемы. Сегодня конструкции из кирпича своими руками достаточно востребованы в загородном и дачном домостроении, особенно в тех регионах, где не были проведены центральные газовые магистрали и не введены в эксплуатацию отопительные системы. Стоит отметить, что существует возможность создать печь из кирпича, которая будет функционировать, реализуя принцип пиролиза, но при этом не будет нуждаться в надежном фундаменте. Такое оборудование пригодно для ежедневной эксплуатации и при этом сможет прослужить вам достаточно долго. Все что будет требоваться от вас – подбрасывать топливо по мере необходимости.

Но, в том случае, если вы не располагаете крупной суммой, обратите свое внимание на неплохой аналог – пиролизные печи. За их создание вы можете взяться самостоятельно, для этого понадобятся только расходные материалы, а также соответствующие чертежи и схемы. Сегодня конструкции из кирпича своими руками достаточно востребованы в загородном и дачном домостроении, особенно в тех регионах, где не были проведены центральные газовые магистрали и не введены в эксплуатацию отопительные системы. Стоит отметить, что существует возможность создать печь из кирпича, которая будет функционировать, реализуя принцип пиролиза, но при этом не будет нуждаться в надежном фундаменте. Такое оборудование пригодно для ежедневной эксплуатации и при этом сможет прослужить вам достаточно долго. Все что будет требоваться от вас – подбрасывать топливо по мере необходимости.

Почему стоит отдать предпочтение такой печке?

Основными достоинствами такой конструкции стоит назвать следующие характеристики: Принцип работы пиролизной печи

Возможность поддерживания установленного температурного режима на протяжении длительного времени. Для этого потребуется только увеличить вместительности топливной камеры.

Для этого потребуется только увеличить вместительности топливной камеры.

Минимальный уровень выделения токсических веществ в процессе переработки топлива. Именно поэтому, такая печь обеспечит комфортную для проживания температуру, а также безопасный для здоровья микроклимат в помещениях.

Данная печь способна сжигать всевозможные строительные и бытовые отходы, в том числе и автомобильную резину, пластик, а также части ДВП. Перечисленные материалы, будут хорошим топливом, но категорически не рекомендуется использовать отходы в качестве постоянного топлива. Кроме того, их сжигание будет безопасным, только в том случае, если при загрузке он будет составлять третью часть от всего количества топлива.

Несмотря на все перечисленные достоинства, пиролизная конструкция имеет и свои минусы. Самыми существенными являются:

- Высокие требования к качеству топлива.

Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения.

Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения. - Крупные габариты. Данную особенность можно считать недостатком, если пиролизный котел своими руками вы планируете расположить в небольшом помещении.

- Зависимость от вспомогательного оборудования. Обеспечивающий хорошую тягу вентилятор, к сожалению, не будет работать в круглосуточном режиме.

- Постоянный уход за печью. Для того, чтобы поддерживать микроклимат в доме, нужно постоянно следить за наличием дров в камере, а также перед каждой новой закладкой убирать перегоревшие угли.

До начала монтажных работ, чрезвычайно важно провести все необходимые расчеты, учитывая особенности помещения, после чего составить схему будущего оборудования. Сегодня существует возможность воспользоваться уже готовым чертежом из интернета, который создавался профессионалом. Принцип работы

Принцип работы

Вместо основания, для устойчивости конструкции, проводится укладка периметр печи керамическим кирпичом. Создание перегородок внутри печи происходит с использованием шамотного кирпича. Полноценно эксплуатировать конструкцию можно будет лишь после окончательной сборки и обустройства системы вентиляции. Чрезвычайно важно брать в учет время, которое будет необходимо для полного сгорания топлива. Специалисты в области строительства рекомендуют использовать прессованные дрова для обогрева помещения. Когда пиролизная печь будет запущена, следует определить КПД (коэффициент полезного действия). Для этого не требуется закупать никакое измерительное оборудование, нужно только хорошенько принюхаться к запаху дыма. Если вы не ощущаете угарный газ, то КПД достаточно высок. Внешний вид готового котла для пиролизной печи

Создавая пиролизный котел своими руками пошаговая инструкция необходима в первую очередь для того, чтобы должным образом соблюсти все правила пожарной безопасности. Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки.

Сравнение конструкции котлов

Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки.

Сравнение конструкции котлов

Теперь важно поговорить о материалах, которых понадобятся для проведения работ.

- Чугунные колосники;

- Керамический и шамотный кирпич.

- Стальной лист для защиты камеры. Его толщина должна быть не менее 2 миллиметров, но не более 4 миллиметров.

- Мощный вентилятор для циркуляции воздуха.

- Регуляторы температурных показателей.

- Дверцы для печи.

- Дверцы для котла.

- Сварочный электрический аппарат, болгарка, дрель.

- Несколько труб разного диаметра.

- Электроды для сварочных работ.

Нюансы, которые нужно знать

Как мы уже сказали, создание такой печи – процесс достаточно простой, но, требующий определенных познаний. Так как данная конструкция относится к обогревательному оборудованию, то будьте готовы к тому, что во время выполнения работ вам придется работать с повышенными температурами и учитывать многие особенности герметизации, что выполнить самостоятельно практически невозможно. Но учитывая советы, которые были упомянуты в данной статье, вам непременно удастся сделать действительно долговечные пиролизные печи.

Если вы желаете усилить тепловой эффект, то обустройте уже завершенную конструкцию дополнительной стенкой из шамотного и огнеупорного кирпича. Создание котла возможно даже с минимальными умениями в работе по свариванию металла. Учитывайте тот факт, что создание пиролизной печки – это не только процесс кирпичной кладки, но и монтаж камеры котла, которую по праву можно назвать основным конструкционным элементом. Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

Надеемся, что данная информация будет полезной и пригодится вам.

Пиролизная печь своими руками. Принцип работы пиролизной печи и устройство :: SYL.ru

Пиролизная печь – это устройство, которое работает за счет отработанного масла и считается печью длительного горения. Его можно изготовить самостоятельно. Принцип работы заключается в том, что в печи происходит два явления, одно из которых предполагает сжигания топлива, второе – горение газов, это позволяет получить высокий уровень обмена теплом, тогда как дыма при этом почти не образуется.

Особенности пиролизной печи

Если вы установите в гараже или любом другом помещении пиролизную печь, то можете быть уверены, что она очень экономично расходует масло. Кроме того, топливо можно достать почти или совсем бесплатно, особенно если вы автолюбитель. В процессе работы с печью вы не столкнетесь с проблемой образования дыма. Печь и вовсе неспособна выделять вредных для здоровья газов и паров. В дополнении ко всему, печь обладает очень значительной теплоотдачей. По оценкам пользователей, КПД достигает почти 80%. Таким образом, если установить в помещении с площадью, равной 42 м2, такую печь, то она станет отлично обогревать пространство.

Печь и вовсе неспособна выделять вредных для здоровья газов и паров. В дополнении ко всему, печь обладает очень значительной теплоотдачей. По оценкам пользователей, КПД достигает почти 80%. Таким образом, если установить в помещении с площадью, равной 42 м2, такую печь, то она станет отлично обогревать пространство.

Пиролизные печи достаточно просты в использовании. Для работы будет необходимо заправлять отсек маслом. А если требуется, можно и регулировать интенсивность горения, пока не удастся добиться оптимального уровня отдачи тепла. Корректировка производится посредством закрытия или открытия крышки поддувала, которая располагается непосредственно над заливочным отверстием. При необходимости получить высокую мощность и обогреть помещение в короткие сроки требуется только полностью открыть крышку, что обеспечит приток воздуха, посредством этого можно добиться разогрева до 900 оС.

Характеристики пиролизной печи

Если вы собираетесь изготовить описываемую установку самостоятельно, то следует учесть, что пиролизная печь должна обладать габаритами, равными 72 х 55 х 38 см, тогда как ее вес будет эквивалентен 25 кг. При изготовлении вытяжной трубы необходимо использовать элемент, диаметр которого должен быть равен 110 мм, но не меньше. Если вам важен расход масла, то он может варьироваться в пределах от 0,5 до 1,5 л в час, этот показатель будет зависеть от желаемой мощности.

При изготовлении вытяжной трубы необходимо использовать элемент, диаметр которого должен быть равен 110 мм, но не меньше. Если вам важен расход масла, то он может варьироваться в пределах от 0,5 до 1,5 л в час, этот показатель будет зависеть от желаемой мощности.

Подготовка к проведению изготовления печи

Для того чтобы самостоятельно изготовить описываемую печь, необходимо знать ее устройство. Так, в ее составе должна быть металлическая трубка, которая укрепляется к корпусу, сделать это можно посредством сварочного аппарата. Этот элемент станет выполнять функцию придания конструкции более внушительной устойчивости. В системе должна присутствовать упоминаемая выше крышка, которая необходима для корректировки мощности горения. Пиролизная печь никак не обойдется без нее, так как через крышку, помимо прочего, производится заливка масла. Ее следует устанавливать так, чтобы было гарантировано достаточно плотное прилегание к основанию корпуса, это указывает на необходимость проверить систему на отсутствие каких бы то ни было зазоров. Следует помнить, что при открытой крышке не только увеличивается теплоотдача, но и расход топлива становится значительно больше.

Следует помнить, что при открытой крышке не только увеличивается теплоотдача, но и расход топлива становится значительно больше.

Пиролизная печь не обходится в составе и без верхнего блока, который станет обладать наиболее внушительной температурой во всей конструкции. Если есть необходимость несколько усовершенствовать систему, то рекомендуется воспользоваться вышеупомянутой особенностью. Для этого печь снабжается водяной рубашкой, а после подсоединяется к радиаторам отопления. Верхний блок можно использовать еще и для кипячения воды, а также приготовления пищи.

Необходимо взять во внимание, что данный участок, подвергаясь воздействию значительных температур, может прогореть через некоторое время эксплуатации печи. Это, как правило, происходит через пару лет. Для того чтобы избежать подобных неприятных последствий, что непременно повлечет необходимость проведения ремонта, рекомендуется использовать при изготовлении этой части печи огнеупорную сталь более внушительной толщины.

Особенности изготовления

После того как все элементы будут подготовлены, можно переходить непосредственно к процессу изготовления. Пиролизные печи формируются методом надевания верхнего блока на нижний, при этом совсем не должно быть образовано зазоров. Затем можно приступать к креплению дымохода. Не имеет значения, как вы проложите его внутри помещения, в качестве основного условия выступает необходимость расположить его верхний край на высоте 4 м от поверхности крыши. Эту часть дымохода следует укрепить таким образом, чтобы она располагалась строго вертикально. Это исключит такие неприятные явления, как попадание ветра и осадков в трубу, ведь сверху она будет прикрыта зонтиком.

Изготовление нижнего блока

Пиролизная печь своими руками должна быть изготовлена с учетом того, что нижний блок допустимо сформировать из не столь толстой стали. Это обусловлено тем, что бак в этой области не станет подвергаться высоким температурам. После того как вы закончите формирование отсека, что производится посредством сварки, его обязательно следует проверить на герметичность. Для этого предстоит заполнить бак водой и оставить в таком состоянии на 20 минут. Впоследствии такой анализ позволит быть уверенным в том, что из бака не вытечет масло.

Для этого предстоит заполнить бак водой и оставить в таком состоянии на 20 минут. Впоследствии такой анализ позволит быть уверенным в том, что из бака не вытечет масло.

Изготовление трубки с отверстиями

Когда изготавливается пиролизная печь своими руками, предстоит снабдить ее трубкой, в которой осуществляется догорание паров масла. В ней непременно должны быть отверстия, диаметр которых должен быть эквивалентен примерно 10% от ширины трубы, тогда как, выбирая ее высоту, необходимо использовать заготовку в пределах 400 мм. Учитывайте, что печь более внушительных габаритов предполагает увеличение всех остальных составляющих, причем делать это необходимо пропорционально.

Окрашивание

Пиролизная печь своими руками, чертежи которой представлены в статье, может быть окрашена после завершения процесса изготовления. Применять для этого следует исключительно огнеупорную краску, так как другая неспособна будет выдержать натиска температур. Со временем обычный красящий состав будет покрываться вздутиями и в конце концов окончательно слезет, придав печи непривлекательный вид.

Принцип действия

Для того чтобы произвести розжиг печи, необходимо до этого момента залить через крышку масло в объеме нескольких литров, затем сверху должна быть залита печная растопка, которая добавляется в незначительном количестве. В отверстие следует поместить ветошь, предварительно пропитанную тем же раствором. Именно ее и следует поджечь. По мере разгорания, можно долить масла. При первом розжиге может вести себя нехарактерно пиролизная печь, своими руками чертежи необходимо подготовить еще до момента начала изготовления. Это позволит вам убедиться в том, что копоть, вырывающаяся из дымохода, не является причиной несоблюдения правил и технологий процесса проведения работ. Эта проблема, как правило, устраняется методом корректировки подачи воздуха.

Описанная конструкция после розжига достаточно просто нагревается. В качестве топлива можно применять нефтяные масла и мазут. Но от легко воспламеняющихся жидкостей необходимо отказаться, среди них можно выделить ацетон, бензин, а также спирт.

Многих интересует принцип работы пиролизной печи. После того как масло начинает гореть, из него вырабатываться газ. В отсек поступает первичный воздух, появляется избыток давления, и газ поступает в нижний отсек, где происходит дожигание. В эту камеру поступает вторичный воздух, и смесь начинает гореть при повышенной температуре. Если печь снабжена, как было рекомендовано выше, водяной рубашкой, то жидкость нагревается и поступает в систему отопления, а во входную область рубашки входит обратка.

Выбор места для печи

Принцип работы пиролизной печи указывает на то, что ее функционирование сопровождается выделением повышенных температур. Именно поэтому необходимо выбрать наиболее безопасное место для установки печи. Это будет гарантировать пожарную безопасность. Для того чтобы уберечь помещение от пожара, не стоит устанавливать печь в местах, которые хорошо продуваются и в которых гуляют сквозняки.

Печь пиролизного горения не должна быть установлена и вблизи легковоспламеняемых предметов, например, над шкафом или деревянной полкой. Это необходимо еще и для того, чтобы исключить явление падения тяжелых предметов на печь. Специалисты советуют оставить свободным пространство от установки на расстоянии, равном 0,5 м. Позволит быстро потушить пожар при его возникновении песок, именно поэтому необходимо держать емкость с ним в легкой доступности.

Особенности эксплуатации

Чертеж пиролизной печи обязательно необходимо подготовить перед началом работ. Важно не только то, насколько правильно была изготовлена печь, но еще и то, как правильно вы ее будет эксплуатировать. Если она будет использоваться в течение долгого времени, то в нижний части конструкции непременно образуется кокс и нагар, от которых необходимо избавляться. Перед такими манипуляциями печь предстоит остановить, сделать это можно и перед розжигом. Объем топлива в ней должен оказаться минимальным. Производить такие работы предстоит через отверстие, сквозь которое подается воздух. А использовать при этом можно скребок или кочергу.

Стоит учесть принцип пиролизной печи, который указывает на то, что если в разгоряченное масло попадает вода, то оно начнет стрелять, что может стать причиной выброса искр. Именно поэтому масло для заправки необходимо брать сверху, так как вода скапливается снизу.

Эффективность и пропорции продуктов пиролиза отработанных покрышек в зависимости от типа реактора – обзор

В данной статье обсуждается текущее использование различных пиролитических реакторов, их конструкции и принципы работы в отношении выхода основных продуктов пиролитической переработки отработанных покрышек. Будет ли получена большая или меньшая прибыль или даже убыток из-за дополнительных сборов за переработку отработанных шин, зависит от продажи продуктов пиролиза (газ, уголь, нефть), пропорции и рыночные цены которых различаются.Самым дешевым является газ, который можно использовать как источник технологического тепла при энергетически самодостаточном пиролизе или после очистки сжигать в котле и преобразовывать в тепло или электричество. Сырой уголь тоже не дорогой. Он требует модернизации, а затем, как технический углерод, может быть повторно использован для производства шин или в виде улучшенного углерода может использоваться в качестве поглотителя или катализатора. Самым дорогим является масло, содержащее в основном ароматические соединения, при условии, что оно не будет сжигаться как дизельное или жидкое топливо.Отсюда приведены выходы масла, полученные в различных типах пиролизеров.

Настоящий обзор реакторов пиролиза организован в соответствии с критерием движения заряда в реакторе и средствами его достижения. В зависимости от способа и скорости движения нагрузки в реакторах их разделяют на реакторы с неподвижным и подвижным слоем. Последняя группа подразделяется, в зависимости от способа создания этого движения, на пневматические (барботаж, фонтанирующий, циркулирующий или транспортный псевдоожиженный слой), механические (вращающаяся печь, грабли, шнек, абляционный, перемешиваемый) реакторы и реакторы, в которых движется заряд под действием силы тяжести.

Этот обзор посвящен конструкции и принципам работы реакторов, а также выходу продуктов пиролитического термического разложения изношенных шин. Сводка и сравнение выходов основных продуктов (нефть / газ / уголь), полученных в разных реакторах и разными авторами, представленные в графической и табличной форме, составляют резюме и дополнение к данной работе.

Границы | Моделирование устойчивой автономной системы пиролиза сосновой пыли с поэтапной конденсацией для оптимального извлечения бионефти

Введение

Общее введение

Возникла тенденция к созданию альтернатив с более высокой стоимостью преобразования отходов биомассы, таких как отходы лесопиления.Отходы лигноцеллюлозной биомассы стали привлекательным источником возобновляемого твердого, жидкого и газообразного топлива для отопления, энергетики и транспорта (Guedes et al., 2018). Хотя термохимические технологии преобразования биомассы в биотопливо, такие как газификация и синтез метанола и производство лигноцеллюлозного этанола, находятся на грани коммерциализации, они представляют собой типично крупные инвестиционные проекты, требующие высокой технической экспертизы, и может потребоваться еще десятилетие, чтобы полностью охватить развивающиеся страны (Charis et al., 2018). Пиролиз был определен как технология с низкими инвестициями, которая технически менее сложна, чем другие термохимические методы, и может быть краткосрочным и среднесрочным ответом на энергетическую бедность в развивающихся регионах, таких как юг Африки. Он также имеет преимущества высокой эффективности и эффективного использования сырья по сравнению с методами биологической конверсии с высокими выходами жидкого топлива или промежуточного продукта, называемого «бионефть». Целью данного исследования является применение биомасла с более низкой стоимостью.Одним из привлекательных направлений является замещение тяжелого нефтяного топлива (HFO) в энергетике и судостроении, поскольку пиролизное масло имеет свойства, совместимые с HFO (Kass et al., 2018). Исследования характеристик и смешивания с HFO показали, что биомасло может смешиваться с HFO, повышая общую эффективность и снижая потребность в энергии для нагрева и перекачивания HFO в текучем состоянии (Kass, 2019a). Таким образом, мотивация для этого исследования состоит в том, чтобы предоставить альтернативный источник энергии, особенно для удаленных районов, отделенных от сети, где в основном расположены лесопильные заводы.

Энергично-плотное биомасло удобно обрабатывать и транспортировать, но оно имеет недостатки, включая высокое содержание влаги и кислорода, низкий pH, нестабильность, твердые остатки и низкую теплотворную способность (Bridgwater, 2018). Эти свойства способствуют коррозии и эрозии биомасла; старение и разделение фаз, несовместимость с углеводородным топливом, проблемы с двигателем из-за блокировки форсунки твердыми частицами, высокие затраты на перекачивание, плохое распыление и общее низкое качество топлива (Bridgwater, 2011).Чтобы получить более высокую отдачу от биомасел, они требуют некоторой модификации для изменения различных свойств перед их окончательным использованием. Модернизация бионефти для транспортировки топлива с использованием строгих процессов переработки и сбыта является капиталоемкой и все еще является областью исследований и разработок (IRENA, 2016). Альтернативой является получение полуобработанного биомасла для таких применений, как печи, котлы и замена HFO в морских и энергетических приложениях. Это можно сделать с помощью таких методов, как ступенчатая или фракционная конденсация и каталитический пиролиз, чтобы увеличить теплотворную способность, снизить pH, снизить содержание влаги и в целом улучшить качество и срок хранения масла.Растет интерес к каталитическому пиролизу (CP), при котором сырье смешивается с катализатором ( in-situ, CP) или взаимодействует с парами пиролиза ( ex-situ, CP). Катализатор способствует вторичным реакциям промежуточных продуктов, удаляя из них кислород с образованием оксидов углерода и водорода, значительно улучшая конверсию и селективность в отношении желаемых углеводородных компонентов в масляном продукте. В этом случае продукт будет иметь более высокую теплотворную способность, большую стабильность и более поддающийся последующей модернизации с меньшими затратами для получения топлива более высокого качества (Liu et al., 2014).

Поэтапная или фракционная конденсация – это альтернативный внутрипроизводственный метод улучшения качества биомасла, не требующий больших дополнительных инвестиций (Gooty, 2012; Papari and Hawboldt, 2018). Это связано с тем, что конденсаторы уже являются жизненно важной частью системы пиролиза для извлечения конденсируемых фракций. Поэтапная конденсация отличается от традиционных методов только тем, что температурные профили каскадных установок оптимизированы для извлечения определенных фракций в этих точках (Charis et al., 2020b). Температурный профиль обычно уменьшается от первой до последней стадии. В таком устройстве более тяжелые органические вещества («сухое масло») в основном рекуперируются в первом конденсаторе, а вода и кислоты – на последних ступенях. Это позволяет получить фракцию бионефти с более высокой стабильностью и низким содержанием воды, обычно <1–7,45 мас.% В первых конденсаторах, где температура обычно поддерживается выше 80 ° C. При таких условиях состав кислот составляет 2–3 мас.% Для этих фракций извлеченного бионефти по сравнению с 10–15% в нефракционированном бионефти.HHV «сухих» нефтей зависит от исходного сырья, наиболее многообещающий диапазон составляет от 22,6 МДж / кг до 36 МДж / кг по сравнению с 40 МДж / кг для HFO (Papari and Hawboldt, 2018; Charis et al., 2020b) . Это дешевое биомасло может потенциально заменить HFO в медленных морских или энергетических генераторах, разработанных для такого остаточного топлива с высокой вязкостью и значительным составом твердых частиц и влаги.

Хотя каталитическая модернизация предлагает преимущества более высокой селективности в отношении определенных соединений для топливных или химических применений, она сопряжена с дополнительными затратами на катализаторы, кондиционирование и процесс регенерации по сравнению с фракционной конденсацией (Liu et al., 2014; Йылдыз и др., 2016). Более того, катализаторы специфичны для части многих промежуточных продуктов разложения пиролиза и часто дезактивируются из-за образования кокса, который забивает активные центры (Yildiz et al., 2016). Существуют и другие проблемы при переходе от лабораторного к экспериментальному или промышленному масштабу с точки зрения режима обработки и технологии реактора. Выбор путей каталитической или фракционной конденсации или их гибрида может быть сделан с учетом соотношения затрат и выгод, получаемых с точки зрения качества масла, необходимого для последующего технологического процесса.

Базовый случай, пробелы и перспективная модель

Простая лабораторная система, основанная на режиме промежуточного пиролиза, представленная Charis et al. (2020b) дал некоторые многообещающие результаты с теплотой сгорания сухого масла 36 МДж / кг. Однако система не была устойчивой из-за ее полной зависимости от внешнего источника электроэнергии и небольшого извлечения высококачественного сухого масла. Это исследование было направлено на определение стратегии повышения устойчивости этой системы пиролиза с точки зрения потребности системы в энергии, выхода и качества целевого продукта (сухого масла).ChemCAD, программное обеспечение для моделирования процесса, использовалось для моделирования пиролиза в режиме быстрого пиролиза (FP) с высоким общим извлечением жидкости и соответствующей высокой долей сухой нефти. Другое усовершенствование заключалось в использовании побочного продукта полукокса, чтобы активировать систему и сделать ее самодостаточной. Даже после достижения оптимальной температуры пиролиза неправильный температурный профиль в конденсаторах все еще может привести к дисбалансу в извлечении сухого масла с потоками отходов, которые все еще содержат значительное количество масла.Имитационная модель ChemCAD может использоваться для оптимизации ступенчатых конденсационных установок с правильным температурным профилем путем изменения параметров конденсационной системы при оптимальной температуре пиролиза.

ChemCAD имеет то преимущество, что является дешевым программным обеспечением с конкурентоспособным оборудованием для моделирования процессов и фоновыми алгоритмами, предназначенными для обработки большинства основных процессов химической инженерии. Его использование снижает затраты и время на дальнейшие лабораторные анализы, особенно в тех случаях, когда приобретение всего необходимого оборудования является дорогостоящим.В целом, это модельное исследование было направлено на оптимизацию системы для извлечения бионефти приемлемого качества и количества в первых двух конденсаторах, с результатами, сравнимыми с литературными.