- Строим каркасник своими силами

- Одноэтажный каркасный дом своими руками.

- Рассказ читателя: Сборка велосипедной рамы на заказ в домашних условиях

- Как построить хижину с А-образной рамой своими руками менее чем за 10 тысяч долларов

Строим каркасник своими силами

Те, кто планируют жить в частном доме, зачастую хотят построить его собственными руками. Все большую популярность набирают каркасные, легкие и удобные здания, которые без проблем можно возвести даже в одиночку. Строим каркасный дом своими руками, и для этого нам понадобится только запастись терпением, целеустремленностью и необходимыми материалами.

Каркасное строительство дома не накладывает жестких ограничений на технологию фундамента. Вы можете использовать как монолитный фундамент, так и ленточный, свайный фундамент с ростверком или малозаглубленный – все зависит от ваших собственных усмотрений и пожеланий. Главное только не забывать о грамотной защите фундамента от перемерзания и непременно рассчитывать его, исходя не только из веса постройки и внутренних составляющих, но и учитывать тип грунта, глубину промерзания, а также расположение подземных вод.

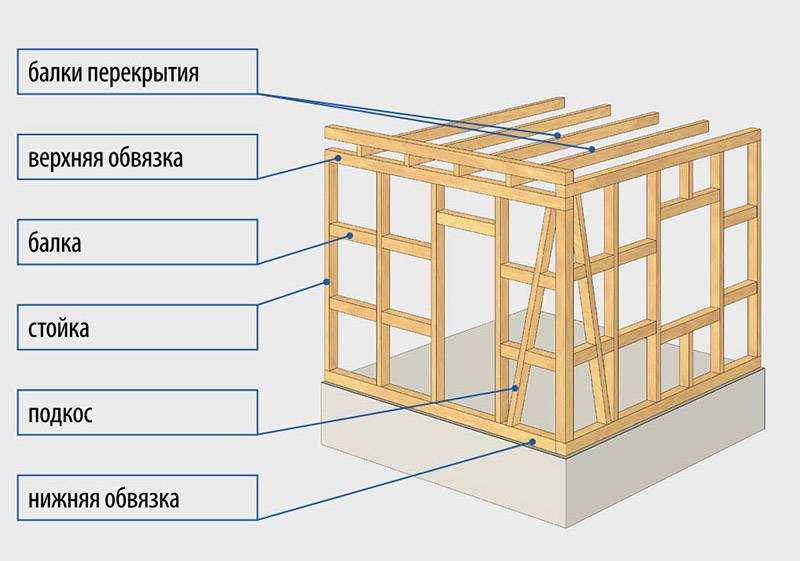

пример каркаса

Здесь важно возвести действительно надежную основу, чтобы в дальнейшем не возникло трещин, и из-за этого не пострадал сам дом. Под будущий пол подкладывается рубероид или любые другие материалы, которые смогут защитить жилище от сырости. Для пола используются доски 5*20 см, которые изначально обрабатывают растворами, защищающими дерево от процессов гниения и от всевозможных паразитов. После этого, доски раскладываются так, чтобы очертить контуры будущего дома и всех комнат. Это нужно производить с максимальной точностью, без отклонений, так как в противном случае, весь проект может оказаться нарушен и, исправить эту оплошность после возведения здания, будет невозможно. Брусья крепятся к фундаменту анкерными болтами. Далее делаем пол базовый, после чего укладываются лаги для основного пола. Утепление пола в частном доме производиться путем укладки в лаги утеплителя – это может быть и пенопласт и пеноплекс, либо минеральная вата и любые другие утеплители на ваше усмотрение. Сам пол делается из досок 5*15 см, которые крепятся к лагам. Впоследствии, его можно обработать олифой и покрасить, если вы ходите делать покрытие из линолеума, плитки или ковролина.

Под будущий пол подкладывается рубероид или любые другие материалы, которые смогут защитить жилище от сырости. Для пола используются доски 5*20 см, которые изначально обрабатывают растворами, защищающими дерево от процессов гниения и от всевозможных паразитов. После этого, доски раскладываются так, чтобы очертить контуры будущего дома и всех комнат. Это нужно производить с максимальной точностью, без отклонений, так как в противном случае, весь проект может оказаться нарушен и, исправить эту оплошность после возведения здания, будет невозможно. Брусья крепятся к фундаменту анкерными болтами. Далее делаем пол базовый, после чего укладываются лаги для основного пола. Утепление пола в частном доме производиться путем укладки в лаги утеплителя – это может быть и пенопласт и пеноплекс, либо минеральная вата и любые другие утеплители на ваше усмотрение. Сам пол делается из досок 5*15 см, которые крепятся к лагам. Впоследствии, его можно обработать олифой и покрасить, если вы ходите делать покрытие из линолеума, плитки или ковролина. В противном случае, доски можно отполировать и покрыть лаком – так у вас будет красивый паркет. Строительство стен начинается с нижней обвязки, для которой используются брусья с пазами для вертикальных стоек. Их можно сделать стамеской, а в самих пазах устанавливаем металлические штыри, для лучшего крепления. Доски берем длиной до потолка. В стойках просверливаем отверстия, которые должны получиться несколько меньше, чем размер штырей, на которые их будут «надевать». Ставим все стойки на свои места, начиная с угловых и продолжаем так дальше по всему периметру. Далее можно приступать к верхней обвязке.

В противном случае, доски можно отполировать и покрыть лаком – так у вас будет красивый паркет. Строительство стен начинается с нижней обвязки, для которой используются брусья с пазами для вертикальных стоек. Их можно сделать стамеской, а в самих пазах устанавливаем металлические штыри, для лучшего крепления. Доски берем длиной до потолка. В стойках просверливаем отверстия, которые должны получиться несколько меньше, чем размер штырей, на которые их будут «надевать». Ставим все стойки на свои места, начиная с угловых и продолжаем так дальше по всему периметру. Далее можно приступать к верхней обвязке.

стойки каркаса

На брусьях должны быть такие же пазы, как и внизу. Обвязка крепится к стойкам гвоздями или саморезами, при этом, они должны входить в стойку минимум на 10 см, после чего можно провести дополнительное укрепление всех балок. Потом крепятся потолочные доски 5*15 см, с шагом в 50 см, а дополнительной опорой для них служат балки, которые нужно закрепить на местах межкомнатных стен. Далее работа перемещается на изготовление каркаса для строительства крыши своими руками. Готовим стропила из брусьев 5*15 см. Верхние края соединяются под углом 50-55 градусов, сбиваются гвоздями и фиксируются поперек. Для крепления каркаса крыши непосредственно к каркасу дома, можно брать гвозди 20 см, и надежно фиксировать так все стропила. Далее делается обрешетка досками 2,5*15 см, с шагом в 10 см, поверх нее укладывается рубероид или другая гидроизоляционная и ветрозащитная пленка. Крепим ее степлером и желательно оцинкованными скобами. Далее можно приступать к кровельным работам, выбрать для этой цели можно любой материал – от металлочерепицы, до простого шифера. Самый экономный вариант сделать крышу из профнастила своими руками.

Далее работа перемещается на изготовление каркаса для строительства крыши своими руками. Готовим стропила из брусьев 5*15 см. Верхние края соединяются под углом 50-55 градусов, сбиваются гвоздями и фиксируются поперек. Для крепления каркаса крыши непосредственно к каркасу дома, можно брать гвозди 20 см, и надежно фиксировать так все стропила. Далее делается обрешетка досками 2,5*15 см, с шагом в 10 см, поверх нее укладывается рубероид или другая гидроизоляционная и ветрозащитная пленка. Крепим ее степлером и желательно оцинкованными скобами. Далее можно приступать к кровельным работам, выбрать для этой цели можно любой материал – от металлочерепицы, до простого шифера. Самый экономный вариант сделать крышу из профнастила своими руками.

внутренние стены каркасного дома

Когда строим каркасник своими руками, всегда заканчиваем отделочными работами. Начинаем их с обработки всех деревянных деталей средствами, для защиты от гниения и паразитов. После этого, весь каркас зашивается плитами OSB и отделывается снаружи любыми понравившимися материалами (это может быть сайдинг, вагонка, просто штукатурка и т. д.). После этого ставятся двери и окна на подготовленные заранее места. Внутри стены обшиваются пенопластом, минеральной ватой или любым другим утеплителем. Стоит помнить, что на этом же этапе необходимо провести все работы с электропроводкой. О том как провести электропроводку в доме можно ознакомиться в соответсвующем разделе этого сайта. После этого, стены выгоднее и удобнее всего обшить гипсокартоном. А в дальнейшем, покрасить его или обклеить обоями. После всех остальных работ, можно воплощать в жизнь все свои дизайнерские пожелания и облагораживать дом мебелью и прочими составляющими.

д.). После этого ставятся двери и окна на подготовленные заранее места. Внутри стены обшиваются пенопластом, минеральной ватой или любым другим утеплителем. Стоит помнить, что на этом же этапе необходимо провести все работы с электропроводкой. О том как провести электропроводку в доме можно ознакомиться в соответсвующем разделе этого сайта. После этого, стены выгоднее и удобнее всего обшить гипсокартоном. А в дальнейшем, покрасить его или обклеить обоями. После всех остальных работ, можно воплощать в жизнь все свои дизайнерские пожелания и облагораживать дом мебелью и прочими составляющими.

Одноэтажный каркасный дом своими руками.

Как построить одноэтажный каркасный дом с плитным основанием и вальмовой крышей? Технология обустройства фундаментной плиты, сборки каркасных стен и монтажа кровли.

Наиболее простой и доступный для строительства «собственными руками» — одноэтажный дом каркасного типа. Для его возведения нет необходимости сооружать строительные леса и использовать подъёмную технику. Можно выполнить большую часть работ своими руками. Итак, обратимся к технологии – как построить каркасный одноэтажный дом своими руками? Какие материалы использовать для обустройства фундамента, стен и кровли?

Можно выполнить большую часть работ своими руками. Итак, обратимся к технологии – как построить каркасный одноэтажный дом своими руками? Какие материалы использовать для обустройства фундамента, стен и кровли?

Содержание статьи

- Одноэтажный каркасный дом

- Как обустроить плитный фундамент

- Одноэтажный каркасник на плите

- Как обустраивают стену каркасника

- Особенности и преимущества

- Привлекательность вальмовой крыши

- Строительство четырёхскатной

- Инженерные системы

- Внутренняя отделка

Одноэтажный каркасный дом

Перед тем как взяться за строительство собственного дома, необходимо внимательно изучить проекты одноэтажных каркасных домов. Определиться со строительными и отделочными материалами, стоимостью и сроками работ.

Чтобы построить одноэтажный каркасник своими руками, необходимо заложить фундамент, возвести стены, накрыть строение крышей, вставить окна и двери и выполнить внутреннюю отделку. А также проложить инженерные коммуникации – обеспечить будущую постройку водой, сливом, электроэнергией и отоплением.

А также проложить инженерные коммуникации – обеспечить будущую постройку водой, сливом, электроэнергией и отоплением.

Рассмотрим подробно, как обустроить фундаментную плиту и крышу, а после – как собрать пирог стены, чтобы обеспечить постройке высокую теплоёмкость. Рассмотрим как построить одноэтажный каркасный дом 100 кв.м. на фундаментной плите с вальмовой крышей.

Фундамент монолитная плита

Одноэтажные каркасные дома часто используют плитные конструкции фундаментов. Фундамент в виде монолитной плиты имеет ряд преимуществ. Почему плиту часто используют, когда начинают строительство одноэтажных каркасных домов?

- Плитный фундамент — достаточно прочный.

- Отличается высокой долговечностью.

- Позволяет соорудить одновременно фундамент и черновой пол.

- Стоимость – больше, чем мелкозаглубленной ленты.

- Она не предусматривает наличие подвала.

Монолитный фундамент с эркером.

Современное строительство различает три вида подобных оснований — русская, финская плита и шведская плита. Чем они отличаются, и которую из них лучше выбрать для каркасного строения?

Чем они отличаются, и которую из них лучше выбрать для каркасного строения?

- «Русская» — отличается наличием рёбер жёсткости. Она гарантирует высокую прочность и отличается более высокой стоимостью обустройства. Её заливают в два этапа, сначала – рёбра, после – саму плиту. Для лёгкого каркасного дома высотой в один этаж нет необходимости укреплять фундамент рёбрами. Поэтому «русская» плита в строительстве одноэтажных каркасных домов применяется редко.

- «Финская» – является холодной неутеплённой плитой, поверх которой кладут утеплитель толщиной от 150 мм, далее – льют стяжку. В верхней стяжке обустраивают «тёплый пол». Этот тип фундамента является многослойным, требует трудозатрат и капитальных вложений.

- «Шведская» – отличается от финской тем, что не имеет отдельного слоя утеплителя. Утепляющий компонент распределён по сечению фундаментной плиты, поэтому вся плита – «тёплая». Трубы тёплого пола монтируются непосредственно в плиту.

На заметку Проекты одноэтажных каркасных домов для постоянного проживания для климатических зон с зимними температурами около 0° -5°C часто используют плитный фундамент шведского типа. Если же зимние температуры составляют -20°С, то необходима финская плита.

Как обустроить плитный фундамент

Для того чтобы обеспечить монолитное основание прочностью, бетонную плиту армируют металлическим прутом. Армирование производится в процессе заливки, который выполняется в несколько этапов:

Рубероид для гидроизоляции.

- Подготовка — снятие части грунта, 20-40 см.

- Отсыпка песком и щебнем — на дно насыпается слой песка для компенсации подвижек грунта и отвода грунтовой влаги. Песок проливается водой и утрамбовывается. Толщина песчаной подушки составляет 15-30 см, в зависимости от вида грунта.

- Установка опалубки.

- Гидроизоляция – укладывание плёнки или добавление водостойких компонентов в бетонную смесь.

- Укладывание арматуры — металлические арматурные стержни укладывают в перпендикулярных направлениях и связывают проволокой, также можно использовать вместо арматуры – металлическую сетку.

- Заливка бетона.

Утепление плитного основания пеноплексом.

Одноэтажный каркасник на плите

Плита особо востребована на грунтах с глубоким промерзанием. Во-первых, проще и дешевле залить плиту, чем укладывать фундамент глубиной до 2,5 м. А во-вторых, важно учитывать, что одноэтажные каркасные дома для постоянного проживания имеют небольшой вес. Если возвести такой дом на сваях, то при зимнем промерзании грунт будет выталкивать сваи вверх. Неравномерный подъём свай дома вызовет подвижки стен, возможно — разрушения строения или трещины.

Отсюда вывод: при значительных зимних морозах лёгкие одноэтажные финские каркасные дома возводят на плитных фундаментах.

Многослойный строительный пирог стены

Стену каркасного дома называют «пирогом» утепления. Каркасная стена имеет как минимум, 4 слоя — облицовку, отделку, изоляцию, утепление. Каждый слой каркасной стены выполняет свои определённые функции.

Пирог стены каркаса.

Три основных слоя — утеплитель, внутренняя и наружная стеновая облицовка. Дополнительные слои – внутренняя и наружная отделка, ветрозащита, пароизоляция, те материалы, которые обеспечивают функциональность основных слоёв стены.

Как обустраивают стену каркасника

Укладывают утеплитель. В качестве теплоизолирующей прослойки используют плиты из минеральной ваты. Их укладывают между стойками каркаса, слегка сжимая.

Далее навешивают пароизоляцию и мембранную плёнку, гладкую с одной стороны и шершавую с другой. Гладкая сторона мембранной пленки — отталкивает влагу и воду, шершавая – проводит. Пароизоляция в каркасном доме необходима для защиты минваты от влаги. Её укладывают с внутренней стороны стены, шершавой стороной — к утепляющему слою. Крепят скобами к каркасу.

На заметку Важно не допускать конденсации влаги внутри ватного утеплителя. При намокании он теряет свои свойства на 60%. При этом стена промерзает, а доски каркаса – покрываются плесенью и гнилью.

С наружной стороны выполняют монтаж обрешётки. Это – планки, которые увеличивают расстояние между утеплителем и наружной стеной, и этим образуют воздушную прослойку – так называемый вентиляционный зазор для выведения влаги из утеплителя.

На заметку Обрешётку можно не монтировать, если в качестве стоек каркаса используются доски шириной больше, чем толщина утеплителя. В таком случае между утепляющим слоем и наружной стеной будет воздушный зазор без монтажа обрешётки.

С наружной стороны – монтаж стеновых панелей из пластикового сайдинга, OSB, металлопрофиля.

С внутренней стороны — монтаж панелей внутренних стен — вагонкой, гипсокартоном, OSB, МДФ. Выбор стеновых панелей определяется условиями эксплуатации помещения и будущей отделкой. Под обои и покраску необходим гипсокартон. Для оштукатуривания – подходят гипсовые плиты и ОСБ. А вот МДФ сам по себе является внутренней стеной и отделкой одновременно.

Недорогие одноэтажные каркасные дома будет проще и быстрее купить. Зато построить каркасный дом для постоянного проживания – задача для настоящего творческого человека.

Зато построить каркасный дом для постоянного проживания – задача для настоящего творческого человека.

Устройство вальмовой.

Особенности и преимущества

Вальмовая крыша представляет собой четырёхскатную конструкцию. В отличие от традиционной двускатной крыши, вальмовая крыша одноэтажного каркасного дома не имеет вертикальных фронтонов по торцам строения. Вместо них на вальмовой крыше располагаются так называемые «вальмы» — наклонные участки треугольной формы, расположенные по бокам крыши. В основании вальмовой крыши лежит достаточно сложное соединение балок и стропил.

Рассматривая одноэтажные каркасные дома проекты, фото таких строений, где присутствует вальмовая крыша, кажутся очень привлекательными. Но сооружение каркасного дома с вальмовой крышей требует достаточного строительного мастерства.

Привлекательность вальмовой крыши

- Она отличается хорошей ветроустойчивостью.

- Эта конструкция прочнее обычной двускатной крыши.

- Четырёхскатная кровля позволяет обустроить большие свесы со всех четырёх сторон здания.

На заметку Визуально вальмовая крыша «снижает» дом. Учтите это, когда планируете построить одноэтажный каркасный дом 6х6 .

Строительство четырёхскатной

Собираем стропильную систему. Для этого посередине возводим конструкцию традиционной двускатной крыши из наклонных балок и конька — опираем коньковую балку на наклонные стропила. Далее – поднимаем и устанавливаем угловые стропильные балки, они соединяют углы каркасного дома с концом коньковой балки. Далее – ставим ряды горизонтальных стропил со всех четырёх сторон крыши.

Стропильная система.

Обрешетка.

Обшиваем стропила обрешеткой и накрываем кровлей. Часто для каркасных строений выбирают металлический профиль; он долговечен и декоративен, при этом отличается относительно небольшим весом. Для сравнения, шифер тяжелее металлического профиля в 3 раза, 1 кв. м. кровли из металлочерепицы весит 5 кг, а 1 кв. м шифера – 14 кг.

Металлический профиль.

Если под крышей планируется жилой чердак или мансарда, то утепляем пространство между балками так же, как обустраивали стены – утеплитель, пароизоляция, стеновая отделка.

Многие начинают строить одноэтажные каркасные дома, фото демонстрируют возможность обустройства любого вида крыши. Вальмовая – одна из наиболее сложных строительных конструкций. Если вам необходимы именно вальмы, то при небольшом строительном опыте придётся обратиться к специалистам и заказать у них одноэтажный каркасный дачный дом.

Инженерные системы

Одно из преимуществ каркасного дома – возможность «спрятать» все коммуникации. Электрические провода, водопроводные трубы, газ, слив, телефон и другие инженерные коммуникации можно проложить внутри стены.

Инженерные системы.

Прокладывать инженерные сети необходимо в процессе сборки стен, до установки внутренних стеновых панелей. А также с учётом будущего расположение бытовых устройств, сантехники и электрических приборов.

Внутренняя отделка

youtube.com/embed/d5bJQ0DQPLw?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&” title=”YouTube player” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>Внутренняя отделка выполняется по готовым стенам внутри строения. Для неё используют традиционные отделочные материалы: ламинат и вагонку, МДФ и пробку, декоративную покраску и штукатурку, моющиеся и обычные обои. Перед тем, как делать окончательный ремонт, в проёмы устанавливают окна, двери.

Рассказ читателя: Сборка велосипедной рамы на заказ в домашних условиях

Последние пять лет я собираю велосипедные рамы самостоятельно, и меня чаще всего спрашивают о процессе. Оказывается, есть много людей, которые всегда хотели попробовать каркасное строительство, но не знали, с чего начать. Итак, поскольку я собираюсь приступить к сборке еще одного фрейма, я подумал, что не пожалею времени, чтобы задокументировать процесс; от проектирования до изготовления.

Итак, поскольку я собираюсь приступить к сборке еще одного фрейма, я подумал, что не пожалею времени, чтобы задокументировать процесс; от проектирования до изготовления.

Раскрытие информации: На самом деле это не пошаговое руководство, и я ни в коем случае не профессионал. План состоит в том, чтобы просто дать представление о том, что нужно для создания собственной рамы, и, возможно, дать несколько полезных советов по пути.

Прежде чем мы начнем, вот несколько фотографий рам, которые я сделал в прошлом:

Мое первое знакомство с углеродным волокном: колеса 27,5″, угол наклона рулевой колонки 66º, ход велосипеда эндуро 140 мм.

Одна из моих ранних рам , 26-дюймовые колеса, ход 140 мм, угол наклона головы 65º.

Велосипед DH: колеса 26 дюймов, ход 178 мм, угол наклона головы 63°.

Колеса 26 дюймов, ход 140 мм, угол наклона головы 64°, сделано для друга.

Для моего брата: 26-дюймовые колеса, ход 160/140 мм, угол наклона рулевой колонки 64º, велосипед эндуро.

МАТЕРИАЛЫ: Что вам понадобится

Я покупаю все свои трубки у Саймона на сайте www.ceeway.com, но есть и другие варианты (например, Reynolds). Я предпочитаю все упрощать и использовать трубы с прямым сечением просто потому, что с ними легче работать, и вы также можете получить более длинные трубы — и это немного более выгодно с точки зрения затрат. Если вы хотите немного пофантазировать и немного похудеть, вы можете выбрать набор трубок с двойным баттингом, но двойное баттинг примерно в два раза дороже прямого калибра.

Трубка Columbus Gara изготовлена из стандартного хромомолибденового сплава 4130 и не является самым прочным вариантом, но, как уже говорилось, с ней легко работать, и она недорога для такого любителя, как я. У меня только одна рама вышла из строя, и это было на верхней трубе, где косынка встречалась, это могло быть связано с небольшим количеством грязи в сварном шве, неисправной трубой, самой косынкой или многими другими причинами. При этом потребовалось два года гонок по всей Шотландии, и он заработал несколько подиумов, прежде чем испустил дух.

При этом потребовалось два года гонок по всей Шотландии, и он заработал несколько подиумов, прежде чем испустил дух.

Нижняя труба:

Columbus Gara 35×0,9 мм, прямая 4130 хроммолибденовая

Верхняя труба:

Columbus 31,8×1,0 мм, прямая 4130 хроммолибденовая

Подседельная труба:

Columbus Gara 35×0,9 мм, прямая колея 4130 хроммолибденовая трубка 900: 10 Сиденье 900 обработанная низкоуглеродистая сталь 100x35x2,0 мм (в идеале из нержавеющей стали, но у меня уже было немного низкоуглеродистой стали)

Цепные перья:

Columbus Gara, 19×0,9 мм, прямой калибр 4130, хроммолибден

Перья сиденья:

Columbus Gara, 16×0,9 мм, прямой калибр 4130 хроммолибден

Корпус каретки:

Английская резьба, 40×73 мм, низкоуглеродистая сталь

Рулевая труба:

HT44, внутренний диаметр 110 мм x 44 мм 4130 рулевая труба, хромомолибден

Дропауты:

Изготовленная на заказ нержавеющая сталь

Крепления троса:

3 x 170B – Двойной стопор троса

A 3 x 170B Стопор для троса

6 x 478INOX – Втулка для бутылок M5 Нерж. сталь

сталь

6 x 200 – Стяжка-молния Направляющая троса

ДИЗАЙН: САПР не требуется

Материалы рассортированы, пора приступить к проектированию рамы. Я создаю все свои 2D-рамки в Adobe Illustrator (фактически ручка и бумага). Это не лучшая программа для работы, но, поскольку я использую ее ежедневно (графический дизайнер), я знаю ее очень хорошо. Bikecad — лучший вариант в остальном, он содержит множество замечательных функций, таких как крепление для велосипеда, и имеет встроенный инструмент для создания шаблонов колпачков для труб. Однако, как строитель-любитель, я не могу оправдать ценник.

Начните с вилки. Эта рама будет 29er и будет оснащена вилкой с ходом 130 мм (Rockshox Recon RL Solo Air 2018 года со смещением 51 мм). Лично я предпочитаю рамы хардтейл с короткоходной вилкой. Это связано с тем, что чем длиннее ход, тем больше будет меняться геометрия во время указанного хода. Я считаю, что это приводит к тому, что ваш вес смещается вперед, эффективно увеличивается досягаемость и увеличивается угол наклона головы. Даже со 130-миллиметровой вилкой угол наклона и вылет колеблются от 63º/440 мм до 64,5º/450 мм между статической и провисшей.

Даже со 130-миллиметровой вилкой угол наклона и вылет колеблются от 63º/440 мм до 64,5º/450 мм между статической и провисшей.

Чтобы прочитать более подробную статью о хардтейлах, ходе вилки и геометрии, перейдите в блог BTR здесь.

ГЕОМЕТРИЯ: статическая или провисающая?

Я начинаю с проектирования базовой рамы с номерами, которые я хочу статическими (без нагрузки), а затем выясняю, какой будет рама с желаемым провисанием, в моем случае 25%. Затем я уточняю эти числа (округляю в большую или меньшую сторону) и проектирую полный велосипед со всеми включенными деталями. Я считаю, что работа с провисшими числами помогает мне понять, каким будет мотоцикл, когда я на нем поеду.

Угол головки: 64,5º

Угол трубки сиденья: 76º

Длина цепочки: 428 мм

BB Капля: 70 мм

Достигание: 450 мм

Ось: 148×12 мм увеличение

Рамки Джиг: Покупать или сборка?

Теперь, когда этап проектирования рамы завершен, мне нужно уметь удерживать трубы под правильными углами. Вот где ваша джиг вступает в игру. Там много вариантов для покупки. Инструменты Академии, вероятно, являются одними из самых экономичных (в конечном итоге я сам их приобрету). Я решил построить свой собственный из алюминиевого профиля и различных других алюминиевых деталей. Ниже мой дизайн:

Вот где ваша джиг вступает в игру. Там много вариантов для покупки. Инструменты Академии, вероятно, являются одними из самых экономичных (в конечном итоге я сам их приобрету). Я решил построить свой собственный из алюминиевого профиля и различных других алюминиевых деталей. Ниже мой дизайн:

Это не самое сложное приспособление, но его можно разбить на более мелкие приспособления для изготовления отдельных частей рамы, например переднего треугольника. Алюминиевый профиль — это, по сути, большой конструктор Meccano. Один зажим подходит для нижнего кронштейна к подседельной трубе. Второй подходит к нижнему кронштейну рулевой трубы. Я считаю, что максимально короткие секции помогают при выравнивании, так как короткие длины помогают уменьшить изгиб экструзии. К сожалению, у меня нет фотографий сборки моего джига, так как я сделал его несколько лет назад.

Прежде чем приступить к сборке, я рисую раму/секции рамы в каждом приспособлении, так как это помогает как отрезать трубы по длине, так и установить приспособление позднее как можно точнее.

Я рисую соединения трубок, а также то, как они будут вписываться в мои приспособления. Это дает мне быстрые и простые ссылки, пока я строю.

ИЗГОТОВЛЕНИЕ: Меньшие шаги обеспечивают точность

Попытка задокументировать весь процесс изготовления рамы оказалась немного сложнее, чем я ожидал, но я полагаю, что ее можно разбить на пять шагов; Резка труб по длине, нарезка труб/скос, сварка прихватками, проверка соосности и чистовая сварка с последующей последующей проверкой соосности.

Я начинаю с присоединения подседельной трубы к корпусу каретки, затем строю передний треугольник, затем нижние перья и перья сиденья. Как только я доволен всем этим, я делаю кропотливые работы, такие как направляющие троса, крепление диска, подвеску заднего механизма и значок на головке… вероятно, первое, что вам нужно будет освоить, если вы планируете сделать свою собственную раму. Есть несколько способов сделать это вручную (на самом деле не так сложно освоить), использовать токарный станок (мой любимый) или фрезерный станок или купить специальный инструмент для надрезки труб. Ручная подача бумажных шаблонов — это способ начать. Это помогает использовать онлайн-инструмент, такой как калькулятор для труб Metal geek. (метод показан далее на странице).

Ручная подача бумажных шаблонов — это способ начать. Это помогает использовать онлайн-инструмент, такой как калькулятор для труб Metal geek. (метод показан далее на странице).

Когда вы только начинаете, лучше всего отрезать несколько отрезков трубки, чтобы попрактиковаться в митре. Это также обеспечит вас некоторыми практическими соединениями для последующей сварки. Для отличного видео, показывающего процесс ручной резки скоса с файлами, посмотрите видео о рамах Cobra здесь.

У меня есть приспособление, которое я сделал для своего токарного станка, используя трубчатый блок от Rä Bike, старую вертикальную направляющую, которую мой отец сделал много лет назад, и специальную опорную плиту, изготовленную для моего токарного станка. Это позволяет мне быстро и легко настроить разрез под правильным углом и смещением, если это необходимо, но я по-прежнему использую ручные напильники для точной настройки прилегания или очистки разреза, если это необходимо.

ПОСТРОЕНИЕ ПЕРЕДНЕГО ТРЕУГОЛЬНИКА: время шоу

Построение переднего треугольника — одна из моих любимых частей построения каркаса. Это довольно просто, и вы можете быстро получить что-то похожее на велосипедную раму.

Это довольно просто, и вы можете быстро получить что-то похожее на велосипедную раму.

Как упоминалось ранее, я всегда начинаю с соединения подседельной трубы с кареткой. Я считаю, что это самый простой способ убедиться, что подседельная труба правильно совмещена с нижним кронштейном. С помощью моего приспособления для токарного станка это прямой и довольно быстрый процесс установки угла, выбора фрезы нужного размера, резки трубы, очистки напильником и загрузки в специальное приспособление для bb/подседельной трубы. Отверстие в каретке предназначено для того, чтобы любая вода, прошедшая через подседельную трубу, могла стекать в каретку и из рамы, а также есть дополнительное преимущество, позволяющее сбрить несколько граммов. Под всеми трубными соединениями также есть отверстия, позволяющие раме дышать, что помогает при конденсации и снижает давление на этапе сварки.

Узел подседельной трубы/каретки представляет собой простую отправную точку: вырез под углом 90 градусов с помощью кольцевой пилы. Две распорки на нижнем правом изображении центрируют подседельную трубу на корпусе каретки.

Две распорки на нижнем правом изображении центрируют подседельную трубу на корпусе каретки.

Когда я доволен подгонкой, я прикрепляю трубу на место с помощью сварочного аппарата TIG. После прихватки трубки на место ее можно снять с зажимного приспособления и полностью сварить. Мне нравится сваривать короткие участки, чередующиеся с одной стороны трубки на другую, позволяя остыть между ними, это необходимо для снижения нагрева и в качестве результат минимизирует ЗТВ (зону термического влияния).

В процессе сварки я продолжаю вставлять трубу обратно в приспособление, чтобы проверить, нет ли каких-либо перемещений, если что-то сместилось, вы можете исправить это, сварив на противоположной стороне движения, чтобы оттянуть его назад, но для начала с плотным скосом снижает риск перемещения – если во время сварки есть зазор, он попытается закрыться, что приведет к плохому выравниванию.

Прихваточные сварные швы размещают трубы таким образом, чтобы их можно было сваривать снаружи приспособления. Продолжайте проверять выравнивание и сваривать небольшими сегментами.

Продолжайте проверять выравнивание и сваривать небольшими сегментами.

Тот же самый процесс используется для изготовления нижней и верхней труб с использованием размеров из моих рисунков ранее. Единственная разница заключается в том, что для нижней и верхней трубы необходимо сделать два разреза, которые должны быть параллельны друг другу. Это достигается за счет использования двух трубных блоков, один из которых крепится к приспособлению для крепления трубы на токарном станке, а другой используется как уровень. Поместив цифровой угломер на верхнюю часть второго трубного блока, вы можете снять/повернуть трубку и определить ее уровень.

Чтобы убедиться, что скосы на каждом конце выровнены, я зажимаю трубный блок в центре трубы (внизу слева) и проверяю это с помощью уровня перед каждым разрезом.

ВТУЛКА ПОДСЕДЕЛЬНОЙ ТРУБЫ: Вы также можете купить одну готовую

Мне еще предстоит найти велосипедную трубу для подседельной трубы 30,9 мм, в прошлом я вытачивал алюминиевые втулки, чтобы вставлять их в трубу 34,9 мм x 0,9 мм, но они вскоре либо повредились, либо застряли в рамах. Поискав лучшие решения, я нашел других производителей рам, использующих хомуты подседельной трубы и приваривающих их к подседельной трубе. В идеале я бы хотел использовать нержавеющую трубку 35 мм x 2 мм из нержавеющей стали 316, но у меня уже было немного мягкой стали нужного размера.

Поискав лучшие решения, я нашел других производителей рам, использующих хомуты подседельной трубы и приваривающих их к подседельной трубе. В идеале я бы хотел использовать нержавеющую трубку 35 мм x 2 мм из нержавеющей стали 316, но у меня уже было немного мягкой стали нужного размера.

Я начинаю обрезать трубу до грубого размера, а затем обтачивать края на токарном станке, пока она не станет длиной 100 мм. Половина воротника затем обрабатывается до 33,1 мм, чтобы соответствовать подседельной трубе. Если посадка слишком тугая, я кладу ее обратно в токарный станок и полирую наждачной бумагой до тех пор, пока она не станет правильной.

КОСОВКА: Стальные рамы, подобные этим

Даже при наличии специальных приспособлений для скоса труб всегда будет время, когда понадобится старый добрый метод бумажных шаблонов. Это хороший навык, который стоит усвоить, когда вы начинаете строить фреймы. В некоторых дизайнерских программах есть встроенный конструктор шаблонов, но я использую онлайн-инструмент под названием Metal Geek, калькулятор для копинга труб. Используя свой оригинальный чертеж, я ввожу углы и диаметры в калькулятор и позволяю ему делать свое дело, затем вы выбираете формат, в котором хотите загрузить.

Используя свой оригинальный чертеж, я ввожу углы и диаметры в калькулятор и позволяю ему делать свое дело, затем вы выбираете формат, в котором хотите загрузить.

Для косынки я сделал два шаблона, а затем использовал Adobe Illustrator, чтобы объединить их в один (шаблон см. на втором рисунке). Затем я вырезал его и использовал аэрозольный клей, чтобы приклеить шаблон к трубе. Обрезаю как можно ближе к шаблону с помощью угловой шлифовальной машины, а затем подгоняю напильником. Выбирая файл, вы хотите выбрать тот, который имеет радиус как можно ближе к радиусу родительской трубы. Если это невозможно, вы можете использовать дуговое движение из стороны в сторону при заполнении тюбика. Продолжайте проверять прилегание к раме или родительской трубе. Выделите все выступы маркером и продолжайте подпиливать, пока не будете довольны посадкой. Это довольно утомительная работа (мне она даже нравится). но, как упоминалось ранее, плотная посадка под углом имеет решающее значение, когда дело доходит до сварки.

ДРОПАУТЫ: Вы тоже можете купить их

Прежде чем я смогу добраться до цепи/перьев сиденья, мне нужно сделать дропауты. Мне нравится делать из велосипеда как можно больше, я начал обрабатывать некоторые детали из 25-мм нержавеющей стали. Это относительно простой (но трудоемкий) процесс нарезки до грубых отрезков, установки каждой стороны на токарном станке, сверления 12-миллиметрового отверстия в центре, расточки остальных до толщины стенки 2 мм, а затем механической обработки обратной стороны, чтобы сделать защелка для колеса, которая помогает при установке / снятии колеса. В прошлом я просто обрабатывал его плоско, но установка колеса таким образом может стать неудобной.

НИЖНЯЯ ЧАСТЬ И НИЖНЯЯ ЧАСТЬ: Почти готово

Дропауты готовы, я могу перейти к моей наименее любимой части сборки хардтейла, сиденью/перьям. Я мог бы облегчить себе жизнь, купив предварительно изогнутые/формованные нижние перья, но мне нравится свобода начать с 19-миллиметрового хромомолибдена и для этой сборки. 16 мм для перьев сиденья. Как и в большинстве других шагов, я начинаю с того, что иду к макбуку и рисую нижние перья и нижние перья, чтобы упростить получение углов и длин, а также упростить настройку приспособления.

16 мм для перьев сиденья. Как и в большинстве других шагов, я начинаю с того, что иду к макбуку и рисую нижние перья и нижние перья, чтобы упростить получение углов и длин, а также упростить настройку приспособления.

После измерений пришло время настроить приспособление в его полной конфигурации. Именно в этот момент я вспомнил, что урезал экструзию наибольшей длины до 1200 мм, а это означало, что нужно немного поумнеть в настройке зажимного приспособления. Итак, снова пришлось вернуться к Macbook, чтобы составить план.

Набор приспособлений с передним треугольником и дропаутами, готовыми к установке перьев.

Я считаю, что цепь и перья сиденья либо решают раму, либо ломают ее, поэтому стоит потратить на них время. Это тот же процесс, что и для остальной части рамы, но с дополнительной сложностью изгиба и формирования труб. Я немного подрезал каждую перекладину, используя приспособление для токарного станка, а затем обрезал остальные вручную напильником. Постоянно проверяйте приспособление, пока оно не подойдет. Слишком тугие или слишком свободные, и после сварки стойки могут тянуться в разные стороны. В будущем я планирую создать специальный прибор, который поможет улучшить и ускорить этот процесс.

Постоянно проверяйте приспособление, пока оно не подойдет. Слишком тугие или слишком свободные, и после сварки стойки могут тянуться в разные стороны. В будущем я планирую создать специальный прибор, который поможет улучшить и ускорить этот процесс.

Чем больше деталей, тем больше ошибок при сборке заднего треугольника. Хорошая посадка обеспечивает правильное выравнивание.

Когда нижние перья и перья сиденья готовы, пришло время сварить прихваточным швом всю раму и собрать ее, чтобы проверить выравнивание и убедиться, что все подходит. Потом полностью сварю и сделаю окончательную центровку.

Доволен рамой, вернулся в мастерскую, чтобы полностью сварить раму. После полной сварки пришло время для последней проверки выравнивания и холодной установки рамы. В идеале у меня был бы специальный стол для выравнивания, но вместо этого приходится много измерять, а затем скручивать, тянуть и толкать в разные стороны большими рычагами (металлическим стержнем). Без специальной таблицы выравнивания это немного проб и ошибок, пока я не получу то, что мне нравится. Эта рама, заднее колесо все еще слегка наклонено в одну сторону вверху, но вы едва заметите это на глаз и не почувствуете, как оно едет, так что для меня этого достаточно.

Без специальной таблицы выравнивания это немного проб и ошибок, пока я не получу то, что мне нравится. Эта рама, заднее колесо все еще слегка наклонено в одну сторону вверху, но вы едва заметите это на глаз и не почувствуете, как оно едет, так что для меня этого достаточно.

Для крепления тормоза и механической подвески у меня есть специальные приспособления, чтобы удерживать их в правильном положении, а затем их просто приварить, опять же, не торопясь, чтобы снизить температуру и проверить выравнивание по ходу дела.

ВРЕМЯ СТРОИТЕЛЬСТВА

План с самого начала заключался в том, чтобы сделать эту сборку как можно более дешевой, поэтому, если у меня еще не было детали, я просматривал все ведра со скидками в Интернете в поисках лучших предложений или спускался по маршрут нефирменной альтернативы от ebay, такой как почта-дроппер Satori, которая, кажется, представляет собой RSP с небольшими изменениями после ребрендинга.

Что касается трансмиссии, я решил вернуться в прошлое к девятиступенчатой SRAM в сочетании с кассетой 11-42 т. Это потому, что я не использую все десять передач на других своих велосипедах, но в основном это чертовски дешевле.

Это потому, что я не использую все десять передач на других своих велосипедах, но в основном это чертовски дешевле.

Колесная пара: Superstar EX23 Boost 75 фунтов стерлингов за пару

Шины: Maxxis Ardent/ Crossmark 50 фунтов стерлингов

Вилка: Rockshox Recon RL 140 фунтов стерлингов

Система шатунов: Sr Suntour Zeron 60 фунтов стерлингов -42t 9 Скорость £25

Тормоза: Magura mt2 £60 пара

Капельница: Satori 30,9 мм 70 фунтов стерлингов

Руль: Raceface 25 фунтов стерлингов

Педали: Promend 8 фунтов стерлингов

Осталось сделать только крепления кабеля и покрасить.

Первое плавание в Истридж-Вуд, Шропшир.

И все! Я закончил, пока. Я собираюсь ездить на велосипеде в течение следующих нескольких недель в его сыром состоянии, пробуя несколько различных положений троса (отсюда и изоленту), и как только я буду доволен, мне просто нужно будет приварить оставшиеся крепления троса, добавить распорка между нижним пером и пером сиденья, чтобы помочь распределить силы от торможения, а затем выбрать цвет (всегда одно из самых сложных решений).

link=”https://www.w3.org/1999/xlink”>

Посмотреть этот пост в Instagram в курсе этого кадра, а также других моих проектов, затем дайте мне подписку на instagram.

ПОЛЕЗНЫЕ ССЫЛКИ

– Принадлежности для сборки велосипедов Ceeway

– Принадлежности для опорных рам

– Инструменты Bike Academy

– Велосипедные трубки Reynolds

– Bikecad – Программное обеспечение для проектирования велосипедов

– Машиностроительный завод Paragon – Принадлежности для сборки рам

– Самодельные велосипеды – Розовая велосипедная нить, кладезь полезной информации

– Калькулятор натяжения труб – Распечатывает бумажные шаблоны

– Программное обеспечение Linkage Bike Sim’ – Конструкция подвески

– BikeCalc – Расчет размеров колес

– Инструмент для сборки рамы CobraКак построить хижину с А-образной рамой своими руками менее чем за 10 тысяч долларов

@graham

Благожелательный повелитель Field Mag, бывший член PNW, а теперь проживающий в Нью-Йорке.

Мы заранее приносим извинения за его многочисленные опечатки.

https://www.fieldmag.com/articles/how-to-build-diy-aframe-cabin-video

Некоторое время назад друг отправил мне в DM профиль Эндрю Сето, жителя Оттавы, Онтарио, в Instagram. фигурист, турист и плотник. Мое внимание привлекли его видеоролики, в которых он делал ножи, весла для каноэ и мебель из переработанных скейтбордов. Затем он начал строить кабину A-Frame, и я почувствовал, что нашел свою вторую половинку.

По мере продвижения проекта я связался с Эндрю, и теперь, спустя почти год после начала сборки, мы рады поделиться вопросами и ответами с самим человеком, а также несколькими эксклюзивными фотографиями и ценной информацией для всех, кто занимается своими руками. мечтатели там. Читайте дальше, чтобы узнать о хорошем.

Пожалуйста, представьтесь и расскажите о своем проекте.

Меня зовут Эндрю, я катаюсь на скейтборде, работаю в береговой охране, а по вечерам немного работаю по дереву.

Глядя в Интернет, я обнаружил, что на самом деле построить А-образную раму (без покупки сборных конструкций у Матти или чего-то еще) было не так много, поэтому в качестве естественного продолжения работы по дереву, которой я занимался последние несколько лет, я решил построить хижину в Лоу, Квебек, примерно в часе езды от того места, где я живу.

Как вы приобрели опыт работы по дереву до запуска кабины?

Впервые я занялся деревообработкой в Ottawa City Woodshop, общественной столярной мастерской в самом центре столицы страны, где я живу. Я всегда возился с идеей делать что-то, но я действительно стал тяжелым, когда узнал, что есть такой ресурс, как Ottawa City Woodshop.

К счастью для меня и хижины, в столярной мастерской есть гуру по имени Ричард Скотт! Рич в основном поддерживал большинство моих проектов. У него жизненный опыт, и мне невероятно повезло, что он поделился своей мудростью с моими проектами.

Как вы нашли землю?

Чтобы приобрести землю в Квебеке, я примерно год или два пытался прощупать землю и постоянно заглядывал на realtor.

ca. К счастью, мои друзья узнали, что сосед продает акр земли, и мне посчастливилось купить его примерно за 6000 канадских долларов. Честно говоря, это неслыханно даже для этого района.

Сколько времени заняла сборка?

До сих пор было около 35-40 полных дней работы.

А сколько стоила кабина?

Общая стоимость только для сборки в итоге составила 10 632 канадских долларов / 8 012 долларов США, не включая землю. Что составляет около 106 долларов за квадратный фут, поскольку кабина представляет собой коробку размером 10×10 футов.

Распределение затрат:

Земля: 6000 канадских долларов / 4565 долларов США

Транспортные расходы: 320 канадских долларов / 244 доллара США

Материалы и расходные материалы: 10 142 долл. США* канадских долларов / 7 717 долл. США

Еда: 286 канадских долларов / 217 долларов США* Включает в себя генератор за 600 долларов, печь GSTOVE Canada за 955 долларов, компостирующий туалет Nature’s Head за 1310 долларов, 400 долларов за подъемные опоры MEC

Во-первых, важно отметить, что рабочая сила была практически бесплатной.

Честно говоря, я бы не смог этого сделать без моего приятеля Ричарда. И многие мои очень близкие друзья тоже оказали мне огромную помощь. Не могу отблагодарить этих людей.

Самый важный урок, который я извлек, это то, что я должен был стать больше. Не поймите меня неправильно, кабина потрясающая, но, черт возьми, дополнительные 5-10 футов в обоих направлениях изменили бы правила игры и сделали бы ее немного более пригодной для жизни. Но увидеть, как вещь, которую вы построили, оживает, — это, на мой взгляд, величайший подарок, который вы можете себе сделать.

- СДЕЛАТЬ строить больше! Было бы замечательно, если бы он был в два раза больше.

- DO исследовать землю и где вы хотите купить как можно скорее! Кажется, что чем дольше вы ждете, тем дороже становятся вещи.

- DO копи! Строительные материалы и земля стоят недешево.

- СДЕЛАТЬ найти наставника! Там есть богатый опыт, будь то лично или на YouTube.

Используйте все, что можете!

- ДО задокументируйте свой процесс! Людям нравится смотреть подобные вещи, и лично я не могу дождаться, чтобы оглянуться на эти видео через 10-20 лет!

«Видеть, как оживает созданная тобой вещь — это величайший подарок, который ты можешь себе сделать»

- НЕ используйте тонкую фанеру в качестве внутренней отделки. Я начал с этого и думал, что это сэкономит время и мы без проблем схлопнем 4×8 штук, но я ошибся. Это беспорядок, и если что-то не совпадает, это боль. Я намного счастливее с моей сосной с языком и канавкой! 903:00

- НЕ торопить события. Некоторые герметики и аэрозольные баллончики работают только при более высоких температурах, поэтому стоит планировать заранее и не торопиться. Есть много разочарований в совершении ненужных поездок и таскании материалов только для того, чтобы не иметь возможности их использовать.

- НЕ одевайтесь не в соответствии с вашим климатом.

Я знаю, что вы в восторге от того, что строите и работаете по графику, но было несколько дней, когда я сначала ходил без более толстых зимних ботинок и чувствовал, что обморожен. К счастью, мой сосед (кричит Росс) пришел с запасным комплектом и спас мои ноги! 903:00

- НЕ просто строить поверх земли как есть. Я немного корю себя сейчас, но мы действительно должны были хотя бы выровнять землю и утрамбовать ее перед началом. Как уже упоминали многие люди, с циклами замораживания-оттаивания вещи подвержены некоторому движению. Я действительно должен был потратить на это еще немного времени.

- НЕ НЕ используйте поликарбонатную кровлю. Это субъективно, но, к сожалению, поликарбонатная кровля, которая была у меня на бочке надворной постройки, не продержалась и сезона. Мы подозреваем, что град стал причиной нескольких дыр и трещин в относительно новой крыше, но, к сожалению, это оказалось для нас напрасной тратой. 903:00

Опубликовано 17.

Мы заранее приносим извинения за его многочисленные опечатки.

Мы заранее приносим извинения за его многочисленные опечатки. Глядя в Интернет, я обнаружил, что на самом деле построить А-образную раму (без покупки сборных конструкций у Матти или чего-то еще) было не так много, поэтому в качестве естественного продолжения работы по дереву, которой я занимался последние несколько лет, я решил построить хижину в Лоу, Квебек, примерно в часе езды от того места, где я живу.

Глядя в Интернет, я обнаружил, что на самом деле построить А-образную раму (без покупки сборных конструкций у Матти или чего-то еще) было не так много, поэтому в качестве естественного продолжения работы по дереву, которой я занимался последние несколько лет, я решил построить хижину в Лоу, Квебек, примерно в часе езды от того места, где я живу. ca. К счастью, мои друзья узнали, что сосед продает акр земли, и мне посчастливилось купить его примерно за 6000 канадских долларов. Честно говоря, это неслыханно даже для этого района.

ca. К счастью, мои друзья узнали, что сосед продает акр земли, и мне посчастливилось купить его примерно за 6000 канадских долларов. Честно говоря, это неслыханно даже для этого района. Честно говоря, я бы не смог этого сделать без моего приятеля Ричарда. И многие мои очень близкие друзья тоже оказали мне огромную помощь. Не могу отблагодарить этих людей.

Честно говоря, я бы не смог этого сделать без моего приятеля Ричарда. И многие мои очень близкие друзья тоже оказали мне огромную помощь. Не могу отблагодарить этих людей. Используйте все, что можете!

Используйте все, что можете! Я знаю, что вы в восторге от того, что строите и работаете по графику, но было несколько дней, когда я сначала ходил без более толстых зимних ботинок и чувствовал, что обморожен. К счастью, мой сосед (кричит Росс) пришел с запасным комплектом и спас мои ноги! 903:00

Я знаю, что вы в восторге от того, что строите и работаете по графику, но было несколько дней, когда я сначала ходил без более толстых зимних ботинок и чувствовал, что обморожен. К счастью, мой сосед (кричит Росс) пришел с запасным комплектом и спас мои ноги! 903:00