- Гранулятор своими руками (Самодельный гранулятор)

- Гранулятор своими руками (для комбикорма)

- как сделать в домашних условиях

- Гранулятор для комбикорма своими руками видео, чертежи, из мясорубки

- Гранулятор комбикорма бытовой своими руками чертежи

- как сделать своими руками, принцип работы устройства

- Как сделать гранулятор комбикорма: сборка гранулятора в домашних условиях

- Обзор процесса влажной грануляции

- Понимание процесса сухой грануляции

- Избегайте четырех обычных ловушек при гранулировании

- Промышленные грануляторы для измельчения пластика, дерева и других материалов

- Низкая скорость для гранулирования лома

- Getecha Inc. – Северная и Южная Америка

- Болты ножа гранулятора – решение дорогостоящих сбоев в операциях по переработке

Гранулятор своими руками (Самодельный гранулятор)

Гранулятор – это крайне полезная и нужная вещь для производства экструдированного корма или комбикорма с добавлением в состав разнообразных витаминных и минеральных добавок и других примесей. Далеко не каждый хочет тратить значительные суммы на прибор, который, в принципе, вполне реально сделать своими руками. Ведь для этого понадобиться только смекалка и точное следование инструкциям, которые можно найти в свободном доступе.Изготовить гранулятор вполне реально из обыкновенной мясорубки с добавлением специального ножа-отсекателя. Но очень важно понимать, что на пути к новому прибору могут стоять те трудности, о которых в интернете нет ни слова. Ведь переделка инструмента может оказаться не под силу каждому желающему. Но не стоит складывать руки, ведь попробовать создать прибор собственными руками может абсолютно каждый.

Конечно же, придется потратить достаточно много времени, чтобы привести бывшую мясорубку в полнейшее соответствие к новым реалиям, но оно будет того стоить! Очевидно, что экономия средств ведет к тому, что риск неудачи или получения травмы существенно возрастает. Именно поэтому следует дважды подумать, нужно ли дешево и сердито ставить выше безопасности себя и близких.

Очевидные недостатки изготовления гранулятора своими руками могут быть сведены к ряду положений:

- Крайне низкая производительность. Насколько бы в воображении новатора прибор ни был функциональным, удобным и потрясающим, реальность чаще всего вносит существенные коррективы. В результате, гранулятор собственноручного производства может порадовать владельца только низкими показателями эффективности. Добиться производительности в районе ста и выше килограмм комбикорма в час практически нереально. А из-за десяти или двадцати килограммов стоит ли тратить свое время и нервные клетки? Причем подобные показатели возможны только в тех случаях, когда абсолютно все требования четко соблюдены при изготовлении;

- Нет никакой поддержки или обратной связи.

Рукодельнику приходится полагаться исключительно на собственные силы и знания, поскольку ни о какой помощи, как во время изготовления, так и в процессе эксплуатации, не может быть и речи. Любые ошибки приходиться разбирать и устранять собственными силами. Естественно, грануляторы производственные модели включают в стоимость прибора и пакет дополнительных услуг по обслуживанию и, при надобности, ремонту;

Рукодельнику приходится полагаться исключительно на собственные силы и знания, поскольку ни о какой помощи, как во время изготовления, так и в процессе эксплуатации, не может быть и речи. Любые ошибки приходиться разбирать и устранять собственными силами. Естественно, грануляторы производственные модели включают в стоимость прибора и пакет дополнительных услуг по обслуживанию и, при надобности, ремонту; - Трата времени и сил. Для того, чтобы собрать рабочий гранулятор необходимо разобраться в планах и чертежах уже готовых моделей. На это обязательно уйдет достаточно много времени, даже у людей с опытом чтения подобных документов. Что и говорить о неподготовленной аудитории с достаточно абстрактным пониманием чертежей и тому подобной документации. Ну и естественно, что собственноручно изготовленный гранулятор ни в коем случае не сможет владелец использовать в качестве техники для ведения бизнеса;

- Довольно высокие показатели риска. Во время сборки и отладки оборудования могут произойти практически любые несчастные случаи. Отсутствие ряда специфических знаний и умений в большинстве случаев приводит к серьезным ранениям или проблемам в будущем. Если ранее опыта создания или переоборудования техники не было, то гораздо безопаснее и разумнее предпочесть купить вариант агрегата у производителя с гарантией. Ведь потерять можно значительно больше, чем возможные иллюзорные приобретения от собственноручно собранного гранулятора с низкими показателями мощности;

- Весомые издержки. Мнимая экономия на самом деле не столь и весома, ведь траты в процессе собственноручной сборки также будут достаточно существенны. Сравнительно недорогая бюджетная фабричная модель может даже выйти дешевле, при конечном подсчете;

- Низкокачественные гранулы. Переоборудованная мясорубка никогда не сможет сравниться в качестве готового сырья с фабричными качественными агрегатами;

- Никакой температурной обработки.

Самодельный гранулятор только измельчает и придает вид сырью, ни про какую обработку высокой температурой нет даже и речи.

Самодельный гранулятор только измельчает и придает вид сырью, ни про какую обработку высокой температурой нет даже и речи.

Поэтому лучше купить готовый гранулятор у нашей компании и наслаждаться отличными показателями качества и удобством товара!

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья. Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

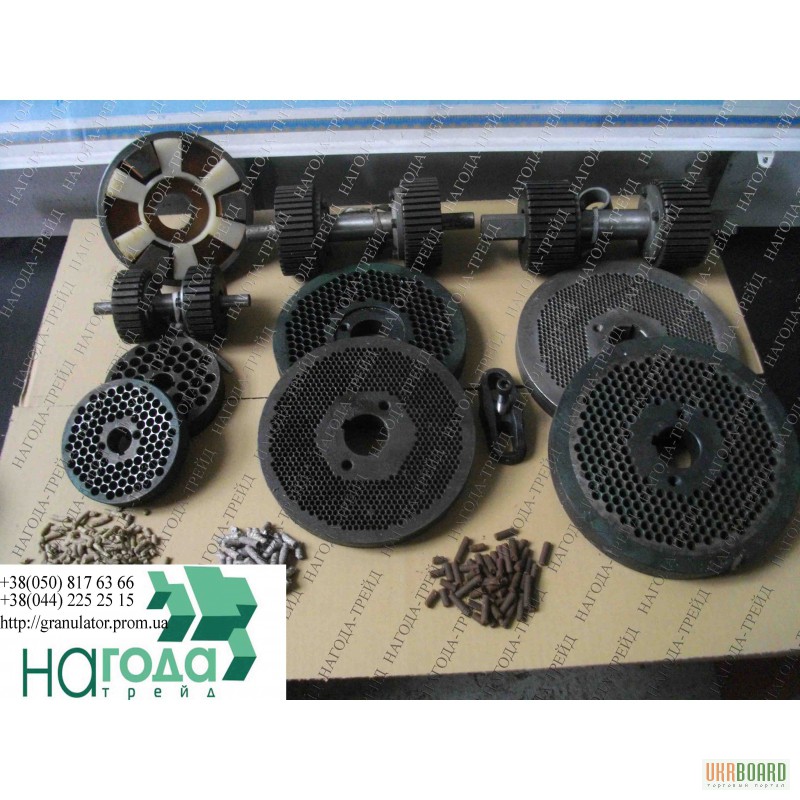

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу. Пресс продавливает сырьевую смесь через матрицу, ножи отрезают необходимую длину. Готовый продукт попадает в контейнер для пеллет.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных.

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы. Матрицы такого типа дорогие, недолговечные, а само устройство обладает низкой производительностью.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия. Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

к меню ↑

Как сделать гранулятор самостоятельно?

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

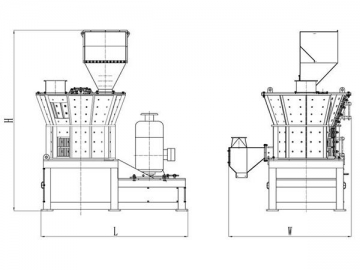

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

Изготовление шнекового гранулятора (видео)

как сделать в домашних условиях

Большую часть оборудования, которое продается на рынке и отличается высокой стоимостью, можно сделать самостоятельно. К таким устройствам относится и гранулятор корма. Своими руками его сделать не сложно, достаточно разобраться, как он работает.

Корма становятся удобнее в применении с помощью гранулятора

Применяя гранулы, можно разнообразить рацион животных, сохраняя при этом все питательные и полезные вещества корма. Заводские экземпляры имеют высокую производительность, но стоят недешево, поэтому затраты предпринимателя на приобретение окупятся не так быстро, как хотелось бы. Целесообразнее сделать гранулятор самому. Его себестоимость не так высока, что позволит вам сэкономить.

Как устроен гранулятор

Все устройства для произведения гранул условно разделяют на две группы: с кольцеобразной и плоской матрицей. Чаще всего используются аппараты последней группы. В их основании находится сварная часть, на нее устанавливается привод и редуктор с узлом. Он выступает в качестве электродвигателя с требуемой производительностью.

В процессе изготовления потребуются работы по сварке. Вам нужно будет использовать определенные готовые детали, которые подбирают в зависимости от габаритов узла.

Сборка деталей

Собирать гранулятор корма необходимо с основания. Перед началом работ нужно подготовить прокат из стали или лист прямоугольной формы с сечением 25×40 мм. Болгаркой или ножовкой следует раскроить его на элементы. С помощью сварочного аппарата все части основания нужно соединить. Должна получиться определенная рама с участками, на которых будут крепиться электродвигатель и узел.

Перед началом работ нужно подготовить прокат из стали или лист прямоугольной формы с сечением 25×40 мм. Болгаркой или ножовкой следует раскроить его на элементы. С помощью сварочного аппарата все части основания нужно соединить. Должна получиться определенная рама с участками, на которых будут крепиться электродвигатель и узел.

Внешний вид готового гранулятора для сухих кормов

Если гранулятор задумывается мобильным, к уголкам нижней конструкции можно приделать колесики на соединении болтами или с помощью сварки.

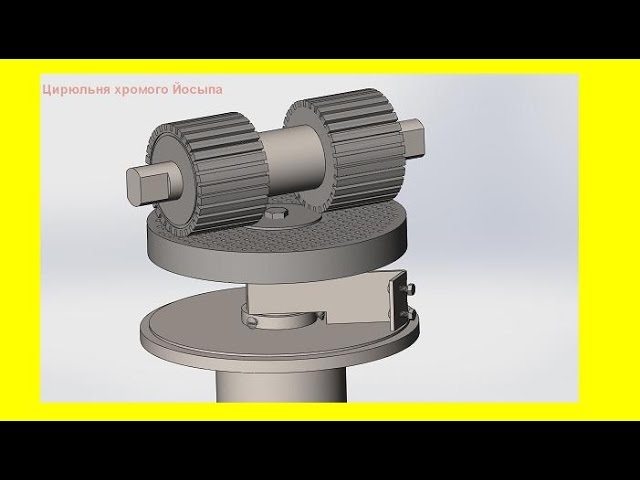

Как устроен механизм

Редуктор и емкость, в которую крепится матрица и несколько приделанных шестеренок, представляют собой рабочий узел. Он соединяется с электродвигателем при помощи цепной передачи.

Металлический диск, который является матрицей, должен иметь толщину не меньше восьми миллиметров. В нем нужно проделать дырочки, диаметр которых будет соответствовать габариту пеллет – это примерно десять миллиметров. Форма дырочек должна представлять собой усеченный конус, чтобы гранулы обжимались постепенно. Так их плотность будет выше независимо от того, какое качество имеет сырье.

По середине диска нужно проделать дырочку с пазом. На нем с помощью шпоночки будет крепиться редуктор.

Корпус устройства

Готовый корм попадает из гранулятора в специальную емкость

Корпус можно сделать из двух цилиндрических элементов (полых). На них предварительно необходимо проделать прорези. Там будут устанавливаться колеса. Они обеспечивают нужное давление на гранулированную смесь в процессе работы. В нижней части располагается отверстие, через которое выходят цельные гранулы в специальную тару.

Принцип функционирования

Суть работы готового аппарата: диск вращается синхронно с шестеренками, которые расположены на валу. Матрица вращается благодаря приводу редуктора и жесткому креплению диска. Масса, которая попадет через верхнюю часть, проходит сквозь дырочки. При этом она сжимается и происходит уплотнение, из-за чего на выходе получаются довольно твердые цилиндрики средних габаритов.

Масса, которая попадет через верхнюю часть, проходит сквозь дырочки. При этом она сжимается и происходит уплотнение, из-за чего на выходе получаются довольно твердые цилиндрики средних габаритов.

При необходимости масса может быть увлажнена. Пропорции зависят от того, какое сырье используется. Гранулятор корма, созданный таким образом, довольно экономный и может использоваться на производствах средних размеров.

Гранулятор для комбикорма своими руками видео, чертежи, из мясорубки

Грануляторы комбикормов – это оборудование, которое является незаменимым в наше время, как для крупных сельскохозяйственных предприятий, так и для небольших фермерских хозяйств. Гранулятор для комбикормов позволяет производить высококачественные гранулированные корма для всех видов сельскохозяйственных животных, домашних животных, птицы и рыб. С помощью грануляторов комбикорма можно производить не только комбикорма для животных, но и топливные гранулы и пеллеты. Купить гранулятор кормов не сложно, существует множество моделей бытовых грануляторов, которые имеют небольшую производительность и подходят для фермерских хозяйств, и промышленных грануляторов, позволяющих производить тонны гранулированного комбикорма за смену. Но собрать самодельные грануляторы своими руками также не сложно. Работа одной из моделей бытового гранулятора для опилок

| |

zlsp 120b | zlsp 150b | zlsp 200b |

Есть в наличии на складе, спешите купить ЦЕНА 53 000 р. | Есть в наличии на складе, спешите купить | Есть в наличии на складе, спешите купить ЦЕНА 83 000 р.

|

zlsp 230b | zlsp 260b | zlsp 300b |

Есть в наличии на складе, спешите купить | Есть в наличии на складе, спешите купить ЦЕНА 190 000 р.

|

|

| zlsp 400с | ОГМ 1,5 ОГМ 0,8 | |

Для изготовления самодельного гранулятора необходимо подготовить следующий материал:

- металлические листы,

- металлические трубы,

- жестяные листы,

- толстый металлический лист, необходим при изготовлении матриц,

- ролики с зубчатой поверхность, которые будут использоваться в качестве катков.

Электродвигатель для гранулятора комбикорма следует подбирать в зависимости от необходимой производительности оборудования. Корпус и другие части гранулятора производят с помощью сварки. В состав любых грануляторов – промышленных грануляторов корма, бытовых грануляторов или самодельных грануляторов, входят следующие элементы:

- Каркас,

- Корпус,

- Электродвигатель,

- Прессующий узел, состоящий из редуктора, основного вала, плоской матрицы (промышленные грануляторы комбикорма с высокой производительностью оснащаются кольцевыми матрицами), цилиндрических катков.

Мини пресс гранулятор для пеллет, комбикормов и опилок

| Модель | P 120В | P 150В | P 200В | P 230В | P 260В | P 300B | P 400B |

| Мощность, кВт | 2,2 | 4 | 7,5 | 11 | 15 | 22 | 30 |

| Производи-тельность по комбикорму, кг/ч | 60 – 100 | 150 – 220 | 300 | 400 | 600 | 800 | 1100 |

| Производи-тельность по опилкам, кг/ч | 40 – 60 | 90 – 120 | 80 – 120 | 150 – 300 | 250 – 450 | 300 – 600 | 400 – 800 |

| Габаритные размеры, мм | 710*390 *910 | 750*390 *910 | 1000*430 *950 | 1140*470 *970 | 1200*500 *1070 | 1270*520 *1070 | 1520*600 *1150 |

| Диаметр матрицы, мм | 120 | 150 | 200 | 230 | 260 | 300 | 400 |

| Вес, кг | 80 | 115 | 200 | 290 | 330 | 410 | 550 |

При изготовлении матрицы для самодельного гранулятора кормов необходимо учитывать толщину заготовки для матрицы, чем больше диаметр сечений матрицы – тем больше толщина металлического листа, из которого ее производят. Диаметр матрицы должен соответствовать диаметру корпуса гранулятора опилок. Самодельные грануляторы комбикорма небольшой производительности можно изготавливать из старых мясорубок, чертежи оборудования и технологию изготовления грануляторов своими руками Вы можете найти на нашем сайте.

Диаметр матрицы должен соответствовать диаметру корпуса гранулятора опилок. Самодельные грануляторы комбикорма небольшой производительности можно изготавливать из старых мясорубок, чертежи оборудования и технологию изготовления грануляторов своими руками Вы можете найти на нашем сайте.

Использование самодельного гранулятора в домашних хозяйствах и фермерских хозяйствах позволяет производить питательные корма для домашних животных, которые отличаются отличной поедаемостью. Диаметр готовых гранул, произведенных с помощью самодельного гранулятора комбикорма может быть от 2 мм до 2 см, в зависимости от диаметра отверстий матрицы, что подходит для любых видов домашних животных. Производительность самодельного гранулятора может быть от 1 кг до 200 кг в час и более.

Качественно собранный самодельный гранулятор корма из высококачественного материала, по материалам нашего сайта, оснащенный электродвигателем оптимальной мощности, по технически характеристикам не уступает бытовым грануляторам кормов, различные модели которых предлагаются на рынке сельскохозяйственной продукции.

Гранулятор комбикорма бытовой своими руками чертежи

Гранулятор комбикорма бытовой своими руками, чертежи оборудования с электрическим приводом, клиноременной передачей и плоской матрицей.

Прежде чем приступить к проектированию оборудования произведем несложный расчет.

Следует помнить, что:- максимальное передаточное отношение клиноременной передачи – не более 6.

- угол обхвата на малом шкиве – не менее 120°

Из стандартного ряда по ГОСТ 17383-73, выберем диаметры шкивов

Ведущий шкив (D1), диаметр 56 (мм)

Ведомый шкив (D2), диаметр 315 (мм)

Рассчитаем длину ремня по формуле: L = 2a + l1 + l2

где

l – длина окружности, определяется по формуле: l = πDα/360

α1 = 136,57°

α2 = 223,43°

а = 325,16 (мм)

Подставим значения и получим:

L = 2 х 325,16 + (3,14 х 56 х 136,57 / 360) + (3,14 х 315 х 223,43 / 360) = 1330,89 (мм)

Из стандартного ряда выбираем ремни Z-1320.

Выберем электродвигатель.

Оптимальные обороты вращения плоской матрицы составляют 100…150 (об/мин). Зная передаточное число (D2 / D1 = 315 / 56 = 5,625), выбираем электродвигатель АИР 100L8.

Подставим значения в формулу и получим обороты матрицы гранулятора:

ωр = 750 / 5,625 ≈ 133 (об/мин)

Бытовой гранулятор комбикорма состоит из следующих элементов

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней.

- Клиноременная передача.

Чертеж гранулятора.

Чертеж привода матрицы гранулятора.

- Корпус.

- Вал.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 – М8 х 20.

- Шайба пружинная стопорная DIN 128 – А8.

- Шпонка призматическая DIN 6885 – А8 х 7 х 22.

- Гайка DIN 44232 – М8.

- Винт с внутренним шестигранником DIN 912 – М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 – 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 – 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 – А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Заказать чертеж

Поделитесь с друзьями!

как сделать своими руками, принцип работы устройства

В удаленных загородных поселках газа обычно нет. И жители самостоятельно решают проблему отопления и горячего водоснабжения. Для этого требуется источник энергии. И газ в этом плане – самый дешевый вариант. Его отсутствие толкает людей на использование других видов энергоносителей. Один из современных – пеллеты, изготовленные из отходов древесины или сельскохозяйственной продукции.

И жители самостоятельно решают проблему отопления и горячего водоснабжения. Для этого требуется источник энергии. И газ в этом плане – самый дешевый вариант. Его отсутствие толкает людей на использование других видов энергоносителей. Один из современных – пеллеты, изготовленные из отходов древесины или сельскохозяйственной продукции.

Содержание статьи

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Принцип работы гранулятора для пеллет

Принцип работы основан на выпрессовке сырьевого материала сквозь матрицу. Поэтому пеллетайзер представляет собой пресс, в котором основная деталь – матрица. Она должна быть прочной, выдерживать большие нагрузки. Поэтому ее изготавливают из стали.

Сам процесс происходит в следующей последовательности:

- измельченное сырье попадает в станок;

- заполняет пространство;

- вращающиеся ролики большой массы вдавливают его в отверстия матрицы;

- здесь происходит резкое уменьшение объема опилок и увеличение их плотности, в результате чего из древесины выделяется лигнин;

- формируются гранулы, проходящие сквозь матрицу, падая в бункер сбора готового изделия.

Некоторые виды станков комплектуются ножами, которые режут выдавливаемые гранулы под необходимую длину. Гранулятор можно автоматизировать, если установить до и после него систему подачи сырья и отвода готовой продукции. Для этого используют конвейеры: ленточный или шнековый.

Как сделать гранулятор для пеллет своими руками

Грануляторы для пеллет своими руками многие умельцы изготавливают без проблем. Но собирается он не из расходного бросового материала. Матрицу, ролики и другие элементы конструкции придется или заказывать для изготовления, или покупать готовые.

Просто в самом начале надо выбрать тип конструкции станка. То есть это или подвижная матрица и неподвижные ролики, или наоборот: матрица статична, валки двигаются. Оба варианта требуют инженерного подхода. И здесь нельзя сказать, какое из предложений проще и дешевле. Но оба варианта работают эффективно.

Кроме выше обозначенных деталей потребуется электродвигатель, редуктор, два шкива разного диаметра и ремень клиновой.

Тип редуктора выбирается с учетом того, в какой плоскости будет располагаться ведомый вал: горизонтально или вертикально. Если вертикально, то электродвигатель и редуктор собираются на раме в последовательном порядке. То есть один за другим. При этом их валы располагаются в одном направлении. И соединяются эти два элемента вертикально и напрямую без промежуточных деталей. В данном случае без шкивов и ремня.

Такую же конструкцию можно использовать, установив мотор и редуктор горизонтально. Но в таком случае надо выбрать последний с двумя выходящими из него валами, расположенными перпендикулярно друг другу.

Третий вариант – с использованием промежуточных деталей. Здесь двигатель и редуктор устанавливаются на раме рядом друг с другом вертикально. Передача вращения производится посредством ремня и шкивов. Последние можно заменить звездочками, то есть создать цепную передачу. Этот вариант удобен тем, что если грамотно рассчитать передаточное число промежуточных элементов, можно не устанавливать редуктор.

Внимание! Оптимальное передаточное число равно «6». Не меньше.

В качестве редуктора подойдет задний мост от автомобиля. Чем последний больше, тем мощнее устройство передачи оборотов от электродвигателя.

Теперь о матрице и роликах. Своими руками их не сделать. Придется обращаться к токарю. Или приобретать готовые детали. Чем толще матрица, тем она прочнее, будет выдерживать большие нагрузки и дольше прослужит. Оно дорогое, плюс – большой вес.

Ролики должны быть по ширине такими, чтобы они помещались на поверхности матрицы, свободно перемещаясь по ней. Для них подбирается поперечина, которая соединяется с валом редуктора. Она должна быть прочной, потому что основные нагрузки ложатся именно на нее.

Последний элемент гранулятора – корпус. Самый простой вариант – труба с толстой стенкой. Ее внутренний диаметр и будет внешним диаметром матрицы. То есть заказывать у токаря надо будет с указанием этого размера. То же самое касается валиков.

Собрать грануляторы для опилок своими руками можно, учитывая не сложность конструкции, а стоимость деталей и узлов. И если какие-то можно найти на свалке, то такие как матрица, придется покупать дорого. Но в любом случае это обойдется дешевле, чем заводской станок. Правда, гарантии надежности и качества здесь никто не даст.

Оцените эту статью

[Total: 0 Average: 0]Как сделать гранулятор комбикорма: сборка гранулятора в домашних условиях

Меньше пыли, экономное хранение и рациональный расход — все это преимущества гранулированных кормов. С помощью гранулятора любую зерновую смесь легко превратить в гранулы корма.

Что такое гранулятор и для чего нужно гранулировать комбикорм

Гранулятор — это аппарат для грануляции измельченного зерна, древесных опилок, шелухи подсолнечника. Главная цель грануляции – устранить повышенную влажность исходного сырья. Плюс корм или опилки в гранулах (паллеты) удобно хранить, транспортировать, компактно упаковывать.

Гранулировать можно дробленое зерно, сено, солому, кукурузу, шрот подсолнечника и любую готовую смесь. Дополнительно делают в домашних условиях гранулированный корм для ВРХ, свиней, птицы, кроликов с добавлением сорбентов (ила водоемов, белой глины, древесного угля), протеина животного происхождения, премиксов. Главное, чтобы влажность сырья для грануляции не превышала 15%.

Существует несколько видов грануляторов. Популярная модель — пресс-гранулятор. Это бункер, куда насыпают измельченное зерно, специальный вальцовый или шнековый пресс и рабочая матрица. С помощью пресса масса продавливается сквозь решетки матрицы, а ножи отрезают готовые колбаски корма.

Именно от размера рабочей матрицы зависят габариты частиц гранулированного корма. На промышленном производстве комбикормов матрицы используют с диаметром отверстий от 2 мм. Чем больше животное и старше, тем больший размер частиц. Например, самые маленькие – 2 мм гранулы используются в комбикормах для поросят-сосунов, кроликов. Побольше 5-10 мм — для КРС, свиней на откорме, коней, коз.

Если вы захотите сделать гранулятор дома, то запаситесь набором с несколькими рабочими матрицами:

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Принцип действия гранулятора: разбор основных составляющих устройства гранулятора

Суть работы гранулятора проста. Рабочую матрицу вращает привод редуктора. Из бункера кормовая масса продвигается по шнеку в сторону рабочей матрицы. Высокое давление прессует массу и продавливает сквозь отверстия рабочей матрицы. Готовые частички корма (гранулы) попадают в желоб, а оттуда в ведро или мешок. Весь процесс грануляции чем-то напоминает работу гигантской ручной мясорубки.

Детали, материалы и поэтапная сборка гранулятора дома

Для монтажа гранулятора в домашних условиях вам понадобится:

- Схема монтажа.

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней или цепей.

- Клиноременная передача или цепная передача.

Начинают монтаж с основания. Для этого берут прокат из стали или лист с сечением 25*40 мм. Болгаркой вырезают детали корпуса гранулятора, которые потом соединяют сварочным аппаратом. Должен получиться короб с местом под крепление электродвигателя. На момент изготовления корпуса определитесь: гранулятор будет стационарным или мобильным. Для второго варианта приварите к корпусу колеса.

Можно пойти другим путем и воспользоваться готовым корпусом, Например, старой алюминиевой кастрюлей или обрезком трубы диаметром 400 мм. На готовом корпусе сделайте прорези, в которые вставте или крепления для фиксации гранулятора на доске, столе, или раму с колесами.

Рабочий узел гранулятора состоит из редуктора и емкости, куда крепится рабочая матрица. С помощью цепной передачи рабочий узел соединяется с мотором.

Рабочую матрицу мастера заказывают в интернете. Качественная деталь выпускается толщиной от 8 мм. Если вы хотите сами сделать матрицу, то придется сверлить отверстия диаметром от 2 до 10 мм в зависимости от вида животных, для которых готовится гранулированный корм. Посредине матрицы сделайте отверстие с пазом, куда будет крепиться редуктор с помощью шпонки.

Изготовление гранулятора в домашних условиях требует определенной сноровки и времени, а также некоторых финансовых затрат. Поэтому нецелесообразно собирать аппарат, если вы содержите десяток кур или пару свиней. В таком варианте гораздо проще купить готовый гранулированный корм для животных.

Обзор процесса влажной грануляции

При влажном гранулировании порошки связывают вместе с помощью клея, а не путем прессования, как в процессе сухого гранулирования. Клей (обычно называемый связующим) вводится в виде раствора или суспензии в подходящей жидкости. Жидкость должна быть нетоксичной и предпочтительно представлять собой воду, хотя можно рассмотреть различные другие растворители, такие как пропан-2-ол и этанол. Их можно использовать отдельно или в сочетании с другими растворителями. Жидкость для грануляции добавляется к порошку под действием крыльчатки (в грануляторе с большим усилием сдвига), шнеков (в двухшнековом грануляторе) или воздуха (в грануляторе с псевдоожиженным слоем).Перемешивание частиц вместе с добавленной жидкостью создает связь между первичными частицами порошка с образованием влажных гранул. Заключительным этапом процесса влажной грануляции является испарение раствора, при котором исходные частицы порошка остаются связанными вместе адгезивным связующим. Гранулы можно измельчить до желаемых размеров.

Клей (обычно называемый связующим) вводится в виде раствора или суспензии в подходящей жидкости. Жидкость должна быть нетоксичной и предпочтительно представлять собой воду, хотя можно рассмотреть различные другие растворители, такие как пропан-2-ол и этанол. Их можно использовать отдельно или в сочетании с другими растворителями. Жидкость для грануляции добавляется к порошку под действием крыльчатки (в грануляторе с большим усилием сдвига), шнеков (в двухшнековом грануляторе) или воздуха (в грануляторе с псевдоожиженным слоем).Перемешивание частиц вместе с добавленной жидкостью создает связь между первичными частицами порошка с образованием влажных гранул. Заключительным этапом процесса влажной грануляции является испарение раствора, при котором исходные частицы порошка остаются связанными вместе адгезивным связующим. Гранулы можно измельчить до желаемых размеров.

Что следует учитывать при выборе жидкостей для гранулирования

Растворители

- Органические растворители являются хорошим вариантом для продуктов, чувствительных к воде или влаге.

- Органические растворители обычно очень летучие; поэтому они быстро сохнут.

- Растворители дороже воды.

- Следует учитывать стоимость экологически безопасной утилизации использованного растворителя после завершения процесса гранулирования.

Водный / водный

- Доступный

- Невоспламеняющийся

- Экологичность

- Может отрицательно повлиять на стабильность продукции

- Требуется более продолжительное время сушки по сравнению с органическими растворителями, поэтому материал будет дольше подвергаться истиранию и нагреванию.

Процесс влажного гранулирования

Процесс влажного гранулирования может быть очень простым или сложным в зависимости от характеристик исходных порошков, конечной цели изготовления таблеток и имеющегося оборудования.Механизм влажной грануляции начинается, когда к порошку добавляется жидкость, вызывая смачивание порошка и образование тонкой и неподвижной пленки жидкости между частицами. По мере добавления жидкости к смеси тонкая пленка становится более прочной, и жидкость проникает в поры частиц за счет капиллярного действия. Это обеспечивает наиболее прочную адгезию между частицами после окончательного испарения растворителя. Частицы сливаются и зарождаются, образуя все более крупные гранулы, а размеры конечных гранул зависят от многих факторов, включая характеристики первичного порошка, связующего и растворителя, а также от типа гранулятора и времени перемешивания в грануляторе.. Все следующие факторы влияют на характеристики конечного продукта влажной грануляции:

По мере добавления жидкости к смеси тонкая пленка становится более прочной, и жидкость проникает в поры частиц за счет капиллярного действия. Это обеспечивает наиболее прочную адгезию между частицами после окончательного испарения растворителя. Частицы сливаются и зарождаются, образуя все более крупные гранулы, а размеры конечных гранул зависят от многих факторов, включая характеристики первичного порошка, связующего и растворителя, а также от типа гранулятора и времени перемешивания в грануляторе.. Все следующие факторы влияют на характеристики конечного продукта влажной грануляции:

1. Порошки

- Размер частиц и их плотность

- Растворимость субстрата

- Смачиваемость

2. Связующие

- Количество добавленного связующего

- Способ и скорость добавления в порошок (зависит от типа гранулятора)

- Связующие могут быть в форме сухого порошка, который может быть растворен или суспендирован в гранулирующей жидкости

3.Тип гранулятора

- Планетарный смеситель

- Быстрый смеситель-гранулятор

- Гранулятор с псевдоожиженным слоем

4. Оборудование для достижения желаемого размера частиц

- Мельница для влажного или сухого измельчения

- Грохот / сито

5. Сушильное оборудование

Традиционная лотковая сушильная печь подходит для сушки небольших партий гранулированного материала. Операция требует больших усилий вручную и имеет недостаток, заключающийся в том, что жидкость теряется в основном с верхней поверхности гранул, которые упакованы в лотки.Это может привести к образованию гранул неоднородной пористости, плотности и состава. Сушка в сушильном шкафу также может занять несколько часов.

Сушилка с псевдоожиженным слоем может сушить материалы намного быстрее, чем обычная печь. Порошок псевдоожижается потоком теплого осушенного воздуха, который поступает в основание сушильной камеры и выходит через верх. Мелкая сетка предотвращает улет частиц с отработанным теплым воздухом. К сожалению, псевдоожижение частиц может привести к потере материала из-за истирания.

Мелкая сетка предотвращает улет частиц с отработанным теплым воздухом. К сожалению, псевдоожижение частиц может привести к потере материала из-за истирания.

Преимущества сушилки с псевдоожиженным слоем:

Процесс гранулирования менее трудоемкий и трудоемкий по сравнению с другими машинами для мокрого гранулирования.

Быстрое смачивание материала, агломерация и сушка осуществляется в одной машине.

Недостатки:

Нет подходящего порошкового смешивающего компонента.

Возможность расслоения из-за разного размера и веса частиц.

Частицы, находящиеся в процессе грануляции, могут прилипать к фильтру и снижать эффективность фильтра

, что приводит к потере продукта и увеличению времени очистки.

Микроволновая или вакуумная сушилка позволяет быстро сушить гранулы при относительно низких температурах. Как и традиционная духовка, микроволновая печь или вакуумная сушилка лучше всего подходят для небольших партий, используемых в машинах с одним горшком. Объем партии микроволновой сушки ограничен из-за проникновения излучения. Однако в обоих методах, поскольку гранулы неподвижны, истирание в микроволновой печи или вакуумной сушилке меньше, чем в сушилке с псевдоожиженным слоем.

Испарители или котлы с паровой рубашкой относятся к классу испарителей с естественной циркуляцией.Широко используемый чайник состоит из сковороды с полусферическим резервуаром, окруженной паровой рубашкой, которая нагревает сковороду. Полусферическая форма обеспечивает большую площадь поверхности для испарения жидкости из влажного гранулированного материала. Некоторые модели являются фиксированными, и продукт выгружается через порт в основании. В противном случае испарители устанавливаются таким образом, что их можно наклонять для удаления продукта.

6. Измельчение

Гранулированный материал можно измельчать для измельчения комков до меньших размеров, которые можно просеивать для достижения требуемого гранулометрического состава. Целью измельчения является создание как можно более равномерного распределения частиц по размерам, чтобы способствовать потоку материала в процессе изготовления таблеток. Измельчение не предназначено для уменьшения частиц крупного размера, которые лучше всего удаляются просеиванием или пропусканием через сито. Применительно к гранулированным материалам существует две формы помола:

Целью измельчения является создание как можно более равномерного распределения частиц по размерам, чтобы способствовать потоку материала в процессе изготовления таблеток. Измельчение не предназначено для уменьшения частиц крупного размера, которые лучше всего удаляются просеиванием или пропусканием через сито. Применительно к гранулированным материалам существует две формы помола:

- Мокрый помол – это выполняется непосредственно после процесса гранулирования и перед сушилкой.

- Сухое измельчение – выполняется сразу после сушилки.

Линейка конических мельниц Quadro Comil, пожалуй, одна из мельниц, доступных для фармацевтической промышленности. Мельницы Comil можно использовать для мокрого или сухого помола. Рабочее колесо в конической мельнице не контактирует с сеткой, используемой для отделения гранул слишком большого размера, а вместо этого мягко проталкивает более мелкие гранулы через сито по мере его вращения.

Примечания к основным типам грануляторов – планетарный смеситель и быстрый смеситель-гранулятор

- Планетарный смеситель

Планетарный смеситель используется в основном для процессов мокрого перемешивания.Если в рецептуре требуются различные сухие компоненты, их сначала смешивают в сухом смесителе. Как только сухой порошок смешан, он подается в чашу планетарного миксера и добавляется гранулирующая жидкость, когда лопасти миксера перемешивают и перемешивают порошок с образованием гранул. Смеситель сконструирован с лопастью, имеющей «планетарное движение», а конструкция такова, что между стенкой и лопастями миксера имеется узкое или ограниченное пространство.

- Высокоскоростной быстрый смеситель-гранулятор

Быстрый смеситель-гранулятор обычно включает смесительную чашу с мешалкой с нижним входом или крыльчаткой для смешивания материалов и установленный сбоку измельчитель для гранулирования смеси.Принцип работы основан на перемешивании содержимого чаши на умеренной скорости с последующим вращением ножа измельчителя на высоких скоростях для достижения гранулирования.

- Гранулятор с псевдоожиженным слоем

Гранулятор с псевдоожиженным слоем имеет ту же конструкцию, что и сушилки с псевдоожиженным слоем. Гранулы порошка псевдоожижают потоками воздуха; разница в том, что в грануляторе жидкость также распыляется из сопла в слой порошка. Жидкость может быть нагрета перед тем, как распылить ее на слой порошка.

Технологические операции, в частности, для испарителя парового котла

- Паровой котел необходимо очищать в соответствии со стандартными рабочими процедурами компании (СОП).

- Перед использованием чистота оборудования должна быть проверена ответственным лицом и занесена в протокол серийного производства (BMR).

- Запрос на очистку линии должен быть заполнен и задокументирован в соответствии с СОП компании.

- В подготовительной зоне необходимо покупать связующий материал только одной партией за раз.

- Следите за работой парового котла согласно СОП компании.

- Все аксессуары из нержавеющей стали необходимо очищать в соответствии с СОП компании.

- Кодовый номер сита из нержавеющей стали должен быть записан в BMR.

- Паровой чайник всегда должен иметь этикетку статуса.

- Отвод связующего следует открыть или поставить в положение «ВКЛ» в процессе подготовки.

- Калибровку манометра парового котла следует проверять ежегодно.

- Если используется мешалка, убедитесь, что она не касается дна пароварки.

- Меры предосторожности – во время работы и после переналадки машины

Все грануляторы имеют проблемы с эксплуатационной безопасностью. Ниже приведены меры предосторожности, которые следует соблюдать при использовании оборудования для гранулирования, особенно при использовании скоростного смесителя-гранулятора с большими сдвиговыми усилиями, такого как машина Saizoner, поставляемая компанией Tapasaya в Индии.

- Сжатый воздух не должен быть меньше 1.

5 кг / см².

5 кг / см². - Проверьте и убедитесь, что питание лопастей мешалки и измельчителя отключено, прежде чем соскабливать материалы изнутри скоростного смесителя-гранулятора.

- Если переключение должно произойти, убедитесь, что ПЛК, измельчитель, подъемный двигатель и устройство позиционирования закрыты защитным пластиковым пакетом.

- Главный выключатель должен быть выключен перед промывкой и очисткой гранулятора.

- Во время выгрузки влажных гранул персонал не должен засовывать руки в отверстие для выгрузки.

- Перед проверкой вручную убедитесь, что мешалка и измельчитель не движутся.

- Никогда не обходите защитные блокировки при работе на машине.

- Не прикасайтесь к движущимся частям машины.

- Не касайтесь и не удерживайте крышку гранулятора с быстрым или большим усилием сдвига, не заблокировав предварительно стержень.

- Всегда проверяйте дежу на наличие нежелательных материалов.

- Не вставляйте руки в разгрузочное отверстие при разгрузке материалов.

- Фильтр 5 микрон должен быть вставлен в вентиляционное отверстие смесителя.

- Мешалку и измельчитель следует калибровать каждые шесть месяцев.

Смазка гранул

- После заключительного этапа сушки в процессе гранулирования и перед процессом прессования или изготовления таблеток к гранулам добавляется смазывающее вещество, которое перемешивается в течение короткого периода времени.

- Смазка связывается с поверхностью гранул, что облегчает течение и предотвращает прилипание гранул к прессовальному пуансону, а также таблетку от прилипания к матрице.Смазка также помогает при выбросе таблеток.

- Самым распространенным смазочным материалом в фармацевтической продукции является стеарат магния.

Понимание процесса сухой грануляции

Сухая грануляция – это процесс, при котором гранулы формируются без помощи жидких растворов. Процесс используется, если гранулируемые ингредиенты чувствительны к влаге или теплу. Уплотнение используется для уплотнения порошка и образования гранул. Процесс осуществляется с помощью забивочного инструмента или роликового уплотнителя / таблеточного пресса.Важно отметить, что если для процесса сухой грануляции используется таблеточный пресс, порошки могут не обладать достаточной естественной текучестью для равномерной подачи продукта в полость матрицы, что приводит к различной степени уплотнения, что приводит к неравномерным гранулам при они фрезерованы.

Уплотнение используется для уплотнения порошка и образования гранул. Процесс осуществляется с помощью забивочного инструмента или роликового уплотнителя / таблеточного пресса.Важно отметить, что если для процесса сухой грануляции используется таблеточный пресс, порошки могут не обладать достаточной естественной текучестью для равномерной подачи продукта в полость матрицы, что приводит к различной степени уплотнения, что приводит к неравномерным гранулам при они фрезерованы.

Slugging

Первоначальный метод сухой грануляции использовал мощный таблеточный пресс для уплотнения сухого порошка. Процесс уплотнения в этом случае известен как образование пробок, поэтому уплотненный материал имел форму “пробок” – обычно диаметром 25 мм и толщиной 10-15 мм.Молотковая мельница идеально подходит для дробления слитков с целью образования гранул. Компания-производитель может также использовать обычную таблетировочную машину или роторный пресс повышенной мощности для уплотнения сухого порошка.

Роликовые уплотнители

Более щадящей альтернативой забиванию является уплотнение с использованием роликового уплотнителя. В этом устройстве (обычно называемом чилсонатором) смешанный порошок выдавливается через два вращающихся в противоположных направлениях валка с образованием спрессованного листа. Листы хрупкие и легко ломаются.Хлопья нуждаются в тщательной обработке, чтобы превратить их в гранулы, после чего их можно измельчить до желаемого размера. Оборудование для валкового уплотнения или сухого гранулирования предлагает широкий диапазон давлений и типов валков для достижения надлежащего уплотнения. Это оборудование шумно и пыльно по сравнению с другим технологическим оборудованием. Скорость подачи материала имеет решающее значение для достижения конечной цели. Процесс может потребовать повторных этапов уплотнения для достижения надлежащей конечной точки гранулирования

Конечная точка процесса гранулирования

Гранулирование, возможно, больше искусство, чем наука, и одна из трудностей заключается в том, чтобы определить, когда гранулирование будет завершено.Есть несколько мер, которые можно использовать для определения конечной точки процесса гранулирования, то есть, когда будет достигнут желаемый размер частиц. Простой метод, который может использовать оператор, – это сделать шар из гранул, раскатывая гранулы в руке. Мяч не должен быть ни твердым, ни мягким и легко ломаться после нажатия мизинца. То, что остается после разбивания мяча, должно быть гранулированным и не напоминать мелкий порошок. В случае сухого гранулирования есть несколько мер, которые можно применить к мельнице или смесителю со сдвигом, чтобы определить конечную точку.К ним относятся измерение напряжения и тока двигателя, приводящего в движение смеситель или мельницу (предполагается, что сила или крутящий момент, прилагаемые двигателем, связаны с размером частиц гранул). Этот метод широко используется в процессе влажного гранулирования. Другой вариант – удалить образец порошка и измерить его основную энергию потока с помощью порошкового реометра. Базовая энергия потока (BFE), динамический параметр порошка, может быть чувствительным маркером точки перехода от влажной массы к гранулам и точным инструментом для определения того, когда гранулы достигли своих оптимальных свойств.

Проблемы гранулирования

Успешное уплотнение зависит от совместимости сжимаемых продуктов. Если материал не полностью гранулирован, партия может содержать слишком много мелких частиц, если их не удалить или не переработать. Такая ситуация может способствовать возникновению укупорки, сколов, ламинирования, веса и твердости таблеточного пресса.

Необходимость в просеивании большого количества мелочи обычна для валкового уплотнения, и степень, в которой это можно контролировать, зависит от природы ингредиентов.Любой продукт, который удаляется из остальной партии из-за размера частиц, должен быть проанализирован, чтобы определить, что удаляется. Вальцовое уплотнение всей рецептуры обычно не требуется. Цель состоит в том, чтобы уплотнить порошки и сформировать гранулы продуктов формулы, которые необходимо уплотнить, измельчить гранулы и затем снова смешать их с остальными ингредиентами формулы. Большинство продуктов, гранулированных сухим способом, не имеют проблем с захватом и прилипанием из-за отсутствия влаги.

Чрезмерное гранулирование, с другой стороны, может привести к образованию партий с неравномерным распределением мелких фракций, что приведет к проблемам сжимаемости, твердости, неравномерному распределению цвета или иным образом ухудшению качества таблеток.

Избегайте четырех обычных ловушек при гранулировании

Сегодня, более чем когда-либо, гранулирование является важным этапом всего производственного процесса. Для многих переработчиков, особенно тех, которые производят промышленные детали, переточка часто считалась проблемой или неизбежным злом.Теперь, из-за более высокой стоимости материалов в сочетании с возросшими требованиями клиентов по включению перетертых и / или переработанных материалов в продукт, использование повторного измельчения следует рассматривать как значительную маркетинговую возможность, а также как метод экономии.

Благодаря достижениям в технологии резки и конструкции станков, снижению энергопотребления и повышению уровня автоматизации, доступным для систем измельчения, существует множество экономически эффективных решений, позволяющих обеспечить качественную доизмельченность производственного процесса без отрицательного влияния на производительность и качество деталей. , или растительная среда.Ниже приведены лишь некоторые из многих распространенных «ловушек», которых следует избегать, думая о грануляции и конкретно о грануляторах.

ЛОВУШКА 1: ГРАНУЛЯТОР, НЕ ПОДХОДЯЩИЙ ДЛЯ ЗАДАЧИ

Основная ловушка состоит в том, чтобы думать, что гранулятор – это просто гранулятор, и что мощность и размер горловины – это все, что вам нужно знать, чтобы определить эффективный процесс гранулирования. Нет ничего более далекого от правды. Спросите любого изготовителя выдувного формования, который работает в этом бизнесе более 10 лет, и вы, скорее всего, обнаружите, что его продукция «плавает» на роторе.Продукт колеблется в режущей камере в течение долгого времени, прежде чем окончательно попадает в ротор. Это приводит к более низкой производительности оборудования, чем ожидалось, а также к очень низкому качеству измельчения.

Для эффективной резки материала вам понадобится гранулятор, сконфигурированный специально для вашего применения. В противном случае следует ожидать более высокого энергопотребления, чрезмерного запыления и шума, меньшей производительности и повышенного износа ножей. Сегодня самые современные поставщики оборудования для гранулирования предлагают модульные продукты, которые позволяют строителю конфигурировать основные компоненты машины в соответствии с требованиями конкретного приложения.

Для правильного определения размера гранулятора вам понадобится как минимум семь важных частей информации:

• Применение или процесс : Каждый процесс – выдувное формование, литье под давлением, экструзия, переработка – предъявляет разные требования к гранулятору.

• Материал : Различные материалы могут по-разному реагировать в грануляторе.

• Способ подачи: Будет ли это ручная, конвейерная, роботизированная или рулонная подача, разгрузочная головка и т. Д.?

• Описание детали : Физическое описание предполагаемых деталей, таких как бутылки, направляющие или лист, необходимо для правильной конфигурации гранулятора.

• Размеры деталей : Постарайтесь охватить диапазон возможных размеров деталей, включая самые большие и самые маленькие, самые толстые и самые тонкие.

• Вместимость: Какие ожидаемые фунты / час или кг / час?

• Размер сита: Какой конечный размер частиц вы хотите повторно использовать в своем процессе?

Путем тщательного анализа вышеуказанной информации опытный специалист по уменьшению размеров сможет разработать и порекомендовать подходящее решение для того, чего пытается достичь процессор.Это должно включать в себя варианты конструкции ротора и режущей камеры, а также необходимое количество фиксированных ножей. Будет выбрана эффективная конструкция бункера для размещения деталей и исключения обратного потока, возникающего во время гранулирования.

Помимо согласования машины с областью применения, машиностроители смогут предоставить процессору список опций, которые помогут им в работе машины, такие как аварийные сигналы высокого и высокого уровня мощности, звукоизоляция бункера и база, а также различные варианты эвакуации и электрического управления.

ЛОВУШКА 2: ТРУДНО ОБСЛУЖИВАТЬ ГРАНУЛЯТОР

Техническое обслуживание грануляторов и их важнейших режущих компонентов – это область, которой больше всего пренебрегают на многих предприятиях. Техническое обслуживание часто откладывается из-за нехватки времени, то есть из-за того, что конструкция гранулятора не подходит для этой задачи. Плохие или неадекватные инструкции по эксплуатации и отсутствие вспомогательных решений для упрощения таких функций, как обслуживание ножей, усугубляют положение. Само по себе недостаточное техническое обслуживание может привести к наиболее распространенной проблеме, связанной с повторным измельчением, – грануляту низкого качества с чрезмерным количеством мелких частиц и высоким содержанием пыли в материале и в производственной среде.

Две основные причины образования пыли и мелких частиц – затупление ножей и / или неправильные зазоры. Чем острее ножи, тем эффективнее гранулятор будет разрезать лом, особенно с мягкими энергопоглощающими материалами, такими как термопластичный каучук или полиолефиновые пленки. Более острые ножи производят более чистый рез без тяги и разрывов, обеспечивая более высокую производительность, меньше пыли и мелких частиц, меньше шума и большую энергоэффективность.

Сегодня большинство ведущих производителей грануляторов осознают, что с ростом стоимости материалов и сокращением бюджетов на техническое обслуживание важно, чтобы грануляторы были спроектированы так, чтобы их было легко чистить и обслуживать ножи.Быстрый и безопасный доступ к сердцу гранулятора имеет решающее значение для оптимальной производительности.

Подумайте о процессоре, работающем с несколькими цветами и материалами в краткосрочных производственных циклах, которому необходимо тщательно очищать машину между каждым циклом, чтобы избежать загрязнения. Гранулятор должен быть спроектирован таким образом, чтобы оператор мог наглядно убедиться в чистоте машины, обеспечивая при этом безопасность оператора внутри машины. То есть гранулятор должен иметь резервные выключатели безопасности для максимальной безопасности и должен иметь такие функции, как бункеры с усилителем наклона назад, устройства блокировки ротора, а также легкодоступные и съемные опоры и сита.Видимая чистота означает, что у оператора должны быть визуальные пути ко всем частям машины – без скрытых укромных уголков и трещин – для проверки и подтверждения отсутствия на машине всех предыдущих цветов или материалов, которые могут привести к загрязнению при следующем запуске.

ЛОВУШКА 3: ГРАНУЛЯТОР С НЕДОСТАТОЧНОЙ КОНСТРУКЦИЕЙ НОЖА

Другой распространенной ловушкой является позиционирование и конструкция ножей с небольшим или отсутствующим режущим действием, плохая конструкция ротора (статические вращающиеся ножи), неоптимизированное расположение неподвижных ножей и скорость вращения ножа ротора ниже оптимальной.Любое из них или все это может привести к неравномерному измельчению с высоким содержанием пыли и мелких частиц, а также к высокому уровню износа гранулятора.

Всегда ищите функцию, известную как «регулируемые вращающиеся ножи». Эти ножи прикручены к ротору болтами. Наряду с фиксированными ножами, они должны быть правильно заточены и заточены.

В старых моделях грануляторов эти ножи обычно прикреплены к ротору и, следовательно, не регулируются. Поскольку вы удаляете материал ножа при каждой переточке, эффективный диаметр ротора может становиться все меньше и меньше в течение срока службы ножа.Обычно около 10 мм или 3/8 дюйма материала ножа можно удалить за несколько повторных заточек.

В машинах старой конструкции обычная процедура заключается в перемещении неподвижных ножей вперед, чтобы компенсировать стачивание материала вращающимися ножами. Это приводит к уменьшению режущего диаметра гранулятора и увеличению расстояния от кончиков вращающихся ножей до грохота. Поскольку вы также режете материал напротив сита, это увеличенное расстояние между кончиками ножей и ситом приводит к «комкованию» материала поверх сита и гораздо более длительному времени пребывания материала в режущей камере, что значительно увеличивает время пребывания материала в режущей камере. больше пыли и мелочи.

Кроме того, перемещение неподвижного ножа (станины) вперед для компенсации укорочения вращающихся ножей приводит к образованию «полки» в режущей камере, где материал может легко накапливаться. Эта полка препятствует подаче во время нижнего хода режущей камеры и приводит к менее эффективной резке.

Ножи с предварительной регулировкой и кассетные ножи являются особенностями более современных конструкций машин. Признавая важность остроты ножа и зазора, а также их связь с качеством конечного гранулята, многие производители станков разработали стандартизированные конструкции ножей, более удобные в обслуживании.Предварительно регулируемые приспособления для ножей, которые позволяют обслуживающему персоналу устанавливать критический зазор вне станка, сокращают общее время простоя при установке и зазоре переточенных ножей. Прошли те времена, когда щупы втыкали в темные щели, пытаясь регулировать ножи в машине.

Кроме того, поскольку неподвижные ножи входят в обработанный упор в режущей камере, вращающиеся ножи могут иметь зазор независимо, что позволяет каждому вращающемуся ножу иметь точно такой же зазор относительно неподвижных ножей.Это невозможно со статическими (нерегулируемыми) вращающимися ножами. Еще одним преимуществом регулируемых вращающихся ножей является возможность затачивать каждый нож независимо, а не вместе в комплекте. Это позволяет отшлифовать минимальное количество материала с каждого ножа во время каждой переточки, что увеличивает общий срок службы ножа.

ЛОВУШКА 4: ГРАНУЛЯТОР, КОТОРЫЙ ПОТРЕБЛЯЕТСЯ

Многие переработчики, похоже, пытаются уничтожить свой гранулятор вскоре после его получения, во имя «проверки пределов» реальной производительности гранулятора.Ваш гранулятор был рассчитан на конкретное приложение и, надеюсь, он все еще используется в том же приложении. Но часто, когда существующий гранулятор катят по цеху для выполнения своих обязанностей для другой детали или работы, материалы разные, производительность иная… на самом деле, все отличается от того, для чего гранулятор был изначально разработан.

Чрезмерная загрузка гранулятора, очевидно, поддержит его, снизив производительность. Уменьшение воздушного потока, связанное с полностью заполненной камерой резания, приводит к менее эффективной откачке воздуха из машины.А загружаемый материал находится наверху ротора, ожидая попадания в камеру резки. Этот материал, поскольку он находится поверх ножей и не режется, затупляет ваши ножи быстрее, чем обычно. В некоторых случаях избыточной подачи гранулятор приближается к максимальной нагрузочной способности приводного двигателя и просто заклинивает или перестает работать.

Подобно тому, как лучше автоматически удалять измельченный материал из гранулятора с помощью системы откачки подходящего размера, лучше также автоматически дозировать дозировку в гранулятор – с помощью робота или конвейера.Таким образом, не будет возможности перекармливать ваш отряд.

Есть несколько электрических опций, помогающих оптимизировать загрузку гранулятора. Аварийная сигнализация высокого напряжения может сказать вам, когда вы слишком сильно работаете с приводным двигателем, и помочь оператору понять, когда следует уменьшить подачу при ручной подаче. Сигнализация высокого уровня может помочь оператору понять и избежать проблем с эвакуацией, например, если скорость подачи превышает скорость эвакуации, это может быть так же просто, как ожидание, пока система эвакуации наверстает упущенное.Это также может спасти систему от полного засорения, что может привести к потенциально дорогостоящему повреждению двигателя гранулятора.

Важно понимать, какой размер гранулятора рассчитан на производительность. Существует большая разница между мгновенной и прерывистой скоростью, последняя, как правило, зависит от размера гранулятора.

Допустим, гранулятор рассчитан на 2000 фунтов / час. Обычно это означает, что в машину следует подавать со скоростью примерно 33 фунта / мин (2000 ÷ 60).Если вы загрузите 100 фунтов материала в бункер за считанные секунды, не ожидайте, что гранулятор будет работать. Это очень распространенное явление для грануляторов с ручной подачей.

Также важно избегать недоедания. Если ваш гранулятор простаивает, а ротор вращается без внутренних деталей, эффективность использования энергии значительно снижается. Вы можете и должны рассчитывать на определенную производительность гранулятора, но если ваш лом находится рядом с вашей машиной в гей-лорде или на складе, вы определенно не получите максимальной отдачи от своего агрегата.

Неизбежно происходит то, что чрезмерно нетерпеливый оператор сваливает всю коробку в гранулятор. Результат: простои. Регулярная и равномерная подача гранулятора лучше всего подходит для вас и для машины.

Несмотря на свой статус граждан второго сорта, грануляторы могут помочь переработчикам стать более эффективными и прибыльными. Базовое понимание ловушек при гранулировании и областей, которым грануляторы требуют наибольшего внимания, может помочь вам спланировать покупку гранулятора или понять важность вашего графика технического обслуживания для обеспечения долгого и продуктивного срока службы вашей установки.

Промышленные грануляторы для измельчения пластика, дерева и других материалов

Гранулятор пластика

Большинство людей знают, что пластмассы в настоящее время не поддаются биологическому разложению, и что существуют большие экономические и экологические стимулы для вторичной переработки пластмасс после потребления и постиндустрии. Это может быть достигнуто только рентабельно с помощью больших объемов потребительского пластика и правильно спроектированной системы измельчения и гранулирования пластика.Jordan Reduction Solutions предлагает широкую линейку промышленных грануляторов, подходящих для удовлетворения ваших потребностей в области сокращения пластика, когда дело доходит до переработки пластика, используемого для вторичного использования, такого как бутылки для воды и т.п.

Грануляторы с открытым ротором

Наши прочные и надежные грануляторы с открытым ротором были спроектированы и изготовлены с использованием самых прочных компонентов. От различных конструкций основания до цельнокованых роторов – все грануляторы и комплектующие Jordan спроектированы и изготовлены для решения самых сложных задач.Благодаря долгосрочной надежности и поддержке мирового уровня мы можем удовлетворить ваши потребности в грануляторе органических веществ, грануляторе пластмасс или другом устройстве для других применимых материалов.

Конструкция и опции

Разработанные для высокоскоростных и среднеинерционных применений, наши промышленные грануляторы с открытым ротором доступны с 3, 5, 10 или 15 лопастями в зависимости от модели машины и материала. Эти устройства могут обрабатывать различные материалы с конечным размером частиц до 20 меш, в зависимости от обрабатываемого материала.

Промышленные грануляторыс открытым ротором поставляются с различными вариантами подачи. Мы предлагаем защитные бункеры из моллюсков для ручного кормления, чтобы защитить ваш персонал от случайного доступа к ротору; Открытые передние, варианты непрерывной конвейерной подачи; варианты герметичной пневматической подачи и многие другие конфигурации бункера заказчика.

Мы также предлагаем варианты таможенного стенда, такие как переносные устройства на колесиках и даже версии лабораторного типа для дополнительной гибкости. В зависимости от ваших потребностей в окончательной разгрузке также доступны гравитационные и пневматические желоба; что делает гранулятор JRS одним из самых настраиваемых грануляторов на рынке сегодня.

Грануляторы для тяжелых условий эксплуатации также предлагаются для более высокой производительности и более жестких производственных потребностей, , так что сообщите нам, что вам нужно сегодня , и узнайте, какой гранулятор JRS лучше всего подходит для ваших требовательных приложений.

Размеры гранулятора

- Камеры от 10 ″ x 12 ″ дюймов до 22 ″ x 60 ″ дюймов

- Мощность двигателя от 10 до 250 л.с.

Запчасти и обслуживание гранулятора

Имея обширный инвентарь и полную линейку станков с ЧПУ, мы можем доставить ваши детали быстро – часто за ночь.У нас есть в наличии ножи, постельные ножи, ширмы и дополнительные компоненты. Узнайте больше о нашем отделе запчастей и обслуживания .

Низкая скорость для гранулирования лома

Rapid Granulator представил то, что он описывает как самую большую инновацию в области низкоскоростного гранулирования за последние годы. По словам производителя, Rapid OneCUT PRO с регулируемой скоростью способствует уменьшению количества пыли, меньшему шуму, меньшему потреблению энергии и значительным эксплуатационным преимуществам.

Гранулирование с переменной скоростью обеспечивает качество, энергию и эксплуатационные преимущества при утилизации лома. |

В условиях растущего спроса на эффективные и надежные решения по переработке, OneCUT PRO позволяет переработчикам литьевого пластика регулировать диапазон оборотов при гранулировании на медленной скорости от стандартных 25 до 15–35 об / мин ( плюс / минус 40% скорости вращения ротора) для оптимального качества переточки.

Поскольку подавляющее большинство процессоров работают с недостаточной производительностью, когда дело доходит до доизмельчения, новый станок, в котором используется новая система Rapid FlexiSPEED, позволяет при необходимости работать на более низкой скорости. С другой стороны, для процессоров, сталкивающихся с ограничениями емкости, работа на более высоком уровне скорости позволит им преодолеть ограничения емкости, увеличивая операционную производительность. Уровень крутящего момента машины сохраняется независимо от скорости, с которой она работает.

Дополнительные преимущества новой машины включают удобную для оператора «открытую» конструкцию благодаря запатентованной системе QRR (быстрое высвобождение ротора) и использование инновационной энергосберегающей технологии.

В то время как ножевые грануляторы обычно используются для гранулирования более мягких материалов и работают со скоростью 200-250 об / мин, переработчики хрупких материалов, таких как армированные стекловолокном пластмассы, в основном полагаются на низкоскоростные грануляторы. Эти переработчики до сих пор были ограничены работой своих грануляторов со скоростью 25 об / мин, независимо от конкретного материала, который они обрабатывают.

«Rapid – лидер в области гранулирования, и мы хотели знать, почему стандартные 25 об / мин для низкоскоростных грануляторов никогда не подвергались сомнению.Вот почему мы начали испытания, чтобы оптимизировать скорость в соответствии с конкретными характеристиками пластика. Результатом стал OneCUT PRO, лучшее из трех миров – меньше шума, меньше пыли и меньше энергии », – говорит Бенгт Римарк, генеральный директор Rapid из Бредарида, Швеция.

Работа новой машины на более низкой скорости 15 об / мин помогает улучшить качество шлифованных очень хрупких материалов за счет минимизации образования пыли. Но есть и преимущества в снижении шума, поскольку уровень шума тесно связан со скоростью резания.За счет снижения скорости вращения с 25 до 15 об / мин уровень шума во многих приложениях можно снизить на 3-5 дБА. Это означает снижение фактического шумового давления на уши заводских рабочих примерно на 50 процентов.

Еще одним преимуществом работы на низкой скорости является повышение энергосбережения. «Между скоростью и потреблением энергии существует почти 100% -ная корреляция. Если мы снизим скорость на 40 процентов, мы также снизим потребление энергии до 30 процентов. Это значительная экономия », – говорит Римарк.Операторы, желающие запустить машину на более высокой скорости, могут переключиться с 25 на 35 об / мин, что позволит им увеличить производительность гранулятора на 30-40 процентов.

Помимо гибкости и улучшенного качества гранул, OneCUT PRO также дает большие операционные преимущества. «Один из самых больших недостатков низкоскоростных грануляторов по сравнению с ножевыми грануляторами – это конструкция коробки передач, из-за которой ротор очень трудно поворачивать вручную. Что мы сделали для этой машины, так это внедрили систему QRR (Quick Rotor Release), которая позволяет оператору легко отсоединять весь редуктор от ротора, чтобы он мог легко очистить машину для следующей подачи », – отмечает Римарк.«Когда редуктор отключен, можно открыть всю режущую камеру, что обеспечивает уникальную конструкцию Rapid с открытым сердцем, которая значительно упрощает очистку, обслуживание и профилактическое обслуживание», – добавляет он.

Еще одним преимуществом OneCUT PRO является внедрение EnergySmart, новой системы, которая может привести к снижению энергопотребления примерно на 80%. Эта функция позволяет оператору остановить работу машины при накоплении материалов вместо того, чтобы она работала постоянно.В режиме Rapid Stop & GO гранулятор будет останавливаться и работать с интервалами, поэтому в режиме паузы отсутствует потребление энергии и шум. Когда EnergySMART реализуется вместе с работой машины со скоростью ротора 15 об / мин, достигается максимальная экономия энергии.

На недавней выставке K компания Rapid также представила полную линейку машин ThermoPRO, новую серию грануляторов, специально разработанных для поточной обработки скелетных отходов с линий термоформования листов и пленки.«Эта машина должна быть гибкой, чтобы работать с различными скоростями термоформования и толщиной. Он также не должен иметь движущихся частей, доступных для операторов в производственном цехе », – говорит Римарк.

ThermoPRO оснащен новой сверхмощной системой роликовой подачи, которая также может обрабатывать стартовые чашки высотой до 200 мм в полотне, устраняя любые дополнительные трудозатраты и отходы материала. ThemoPRO со встроенным контуром управления выполнен в сверхзвукоизолированном исполнении, чтобы работать при уровнях шума ниже 80 дБА, уровне, при котором использование берушей не требуется.Rapid Granulator в настоящее время предлагает 15 машин различной базовой конфигурации, в зависимости от требований заказчика.

Rimark считает, что как поставщик, работающий в сфере экономики замкнутого цикла, Rapid Granulator никогда не занимал более сильных позиций из-за того, что все больше внимания уделяется загрязнению пластиком. «Нам очень повезло, что мы занимаемся бизнесом, который является частью решения по снижению воздействия пластмасс на окружающую среду. Клиенты отчаянно пытаются использовать переработанные материалы в своей продукции, поскольку этого требуют и их потребители.Но мы не только помогаем клиентам перерабатывать их материалы, мы также делаем их более прибыльными », – заключает он.

Центральные грануляторы средней мощности серии RS 350 Грануляторы серии Getecha RS 350 обеспечивают очень прочную и тяжелую дежурный гранулятор с различными конфигурациями ротора для различных требовательных приложений. Как и другие крупные грануляторы, спроектированные и построенные Getecha, Серия RS 350 включает высоко оцененные передовые технологии Getecha. технология камеры резки. В результате получилась современная машина, которая работает более эффективно, с меньшим уровнем шума, с меньшим энергопотреблением потребление при производстве высококачественного измельченного материала для повторного использования потребности. Используется серия RS 350 с роторными конфигурациями во многих областях, включая переработку, продувку или гранулирование кусков и другие приложения средних размеров с толстостенными деталями. Расширенные функции серии RS 350 включают:

Гибкость конструкции для удовлетворения многих потребностей приложений:

Техническая информация: Технические рисунки: Модель серии ОБРАЗЕЦ УСТАНОВКИ:

РЕШЕНИЕ GETECHA: Гранулятор RS 353 с вариационным ротором: сварной, сегментный, полуоткрытой конструкции с шнековыми лопастями, расположенными в шахматном порядке:

ИНЖЕКЦИОННАЯ ФОРМА – ПРОБЛЕМЫ КАЧЕСТВА ВОЗДУХА – БОЛЬШИЕ ДЕТАЛИ Задача: РЕШЕНИЕ GETECHA: Установка:

СИСТЕМА ВПРЫСКА – БЫСТРАЯ ТРЕБОВАНИЯ К ИЗМЕНЕНИЮ ЦВЕТА / МАТЕРИАЛА Задача: ОБОРУДОВАНИЕ, РЕКОМЕНДУЕМОЕ GETECHA: Благодаря размерам деталей и необходимости быстрой очистки RS 353 – лучшая машина.Дополнительно к стандартной комплектации машина оснащена: