- ворота, заборы, калитки, лавочки, лестницы, козырьки, ограждения, накладки, волюты; картинки

- Фотографии кованых изделий

- Художественная ковка фото цена | Каталог изделий художественной ковки на заказ 2021 :: «СТУДИЯ КОВКИ’MD»

- Элементы художественной холодной ковки: фото, видео, эскизы

- Холодная ковка металла, преимущества холодной ковки перед горячей

- Виды завитков и способы их получения методом холодной ковки

- Изделия холодной ковки в Екатеринбурге, цена, фото

- Холодная штамповка – детали, изготовленные на заказ, кованые, литые и гальванические – Bunty LLC

- Что это? Преимущества, Процесс, Горячие и Холодные, Типы, Соображения

- Введение

- Глава первая – Что такое холодная штамповка и как она работает?

- Глава вторая – Как работает холодная ковка

- Глава третья – Преимущества холодной ковки

- Глава четвертая – Горячая и холодная ковка

- Глава пятая – Процессы холодной штамповки

- Глава шестая – Оборудование и машины для холодной штамповки

- Глава восьмая – Применение холодной штамповки

- Заключение

- Холоднокованые детали экономят затраты и обеспечивают отличные результаты

- Объем рынка холоднокатаной продукции к 2025 году достигнет 17,25 млрд долларов: Hexa Research

- Глобальный рынок холодной штамповки Динамика, тенденции, новые факторы роста: Radiant Insights, Inc.

- Поставщик холодной штамповки | Производство холодной ковки

- Услуги по ковке металла | Горячая и холодная ковка

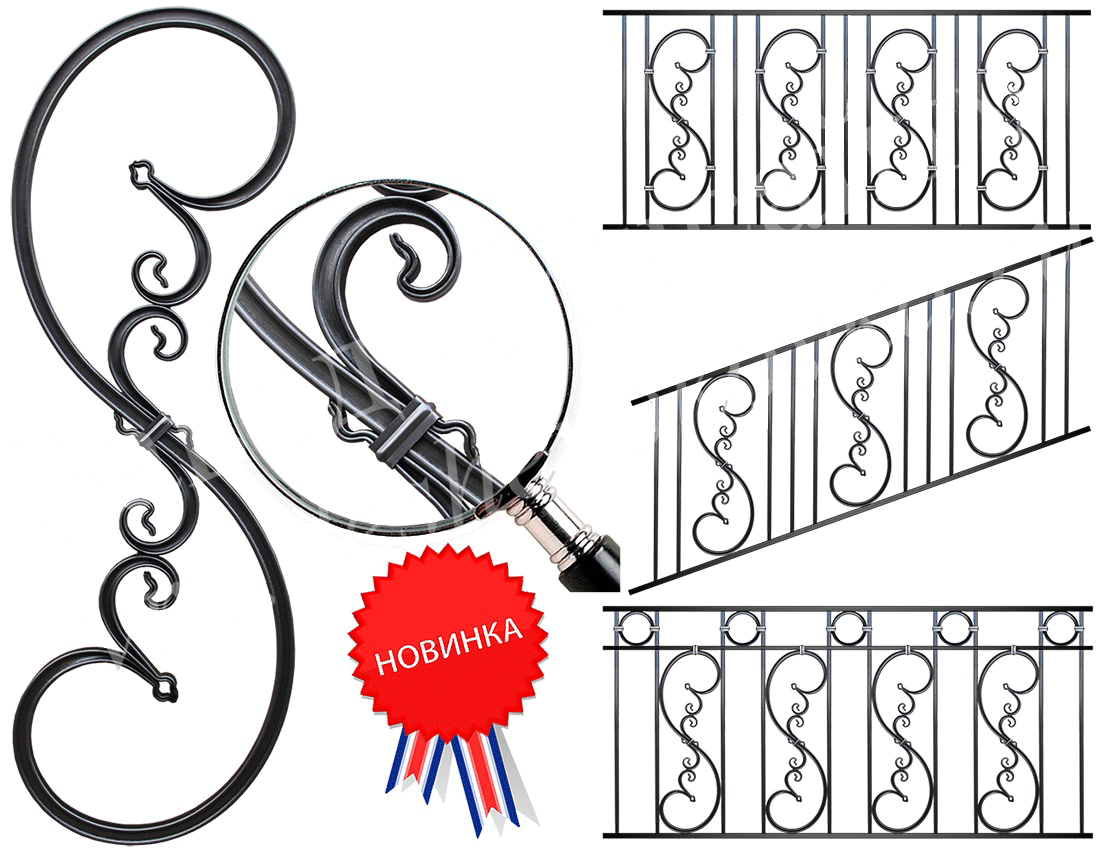

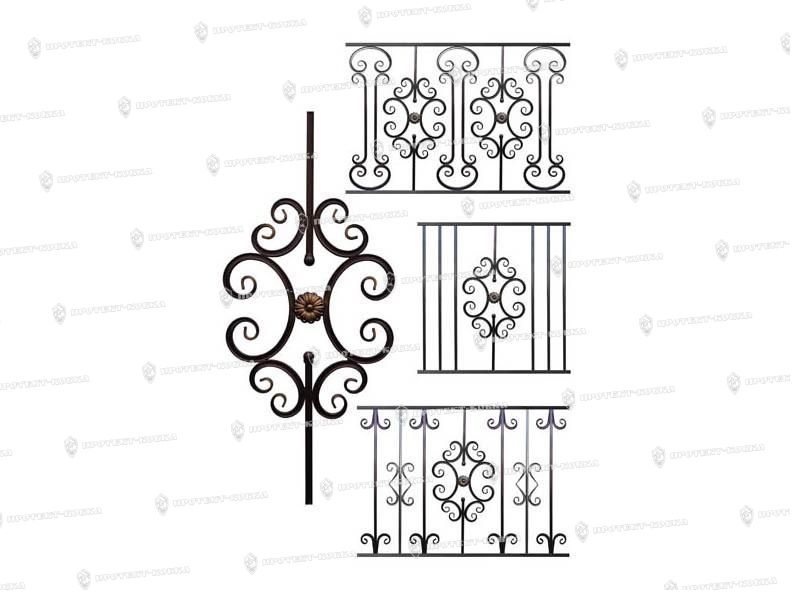

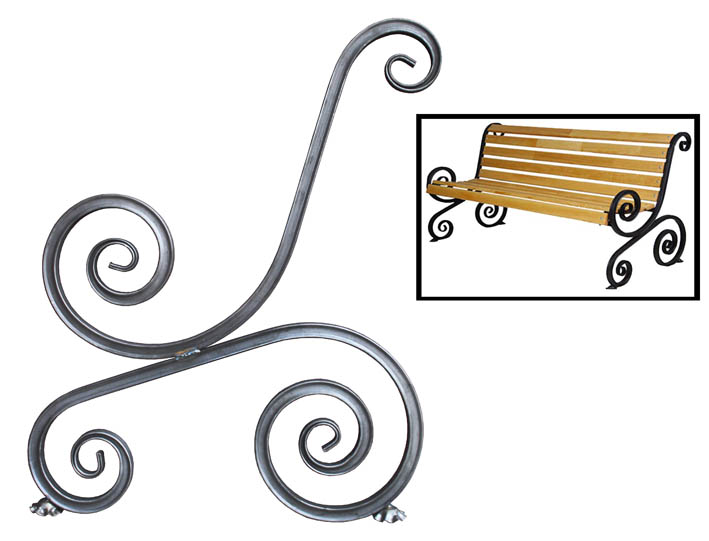

ворота, заборы, калитки, лавочки, лестницы, козырьки, ограждения, накладки, волюты; картинки

Традиционным методом обработки металла является горячая ковка. Но данная технология подразумевает продолжительную и кропотливую работу. Альтернативой является холодная ковка – метод, позволяющий в короткие сроки производить обработку большого количества материала. С помощью данной технологии выпускаются самые разнообразные изделия и элементы, перечень и иллюстрации которых представлены в статье.

Картинки

Отметим также, что холодная ковка в той или иной мере может присутствовать во всех других разделах нашей галереи, поэтому рекомендуем перейти на ее главную страницу и выбрать раздел интересующих изделий для просмотра.Изделия: калитки, лавочки и прочие

Технология холодной ковки как нельзя лучше подходит для производства масштабных изделий, т.е. отличающихся средними и большими размерами. Обусловлено это тем, что для подготовки и ручной обработки такого огромного количества металла у кузнеца уходит много времени

Для работы с металлом по холодной технологии используется оборудование, позволяющее снижать трудозатраты и экономить время, что гарантирует доступные по цене решения. Таким образом, по методу холодной ковки чаще всего производятся:

Прозрачный забор, холодная ковка. Фото Интеграл

Кованое газонное ограждение. Компания Фаворит

Элементы

Посредством холодной ковки выпускаются также и элементы различных форм и размеров. Нередко для изготовления или декорирования предмета из металла требуется большое количество одинаковых деталей. В таких случаях холодный метод является лучшим решением.

Накладка, штамповка. Фото АртМеталл

Заготовкам посредством гибки и опрессовывания придается нужная форма.

Оборудование

Для обработки металлических заготовок используется различное по техническим характеристикам оборудование, а также инструменты и приспособления.

Наибольшей популярностью у мастеров пользуются ручные станки для холодной ковки: улитка, твистер, волна, глобус, гнутик. Каждый из данных механизмов предназначен для изготовления определенных элементов и гибки заготовок с сечением конкретных форм. Например, у исполнителей особенно востребовано устройство для ковки профильных труб, так как из данного материала изготавливается каркас многих изделий и конструкций.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Станки не отличаются сложным строением, поэтому нередко подобные устройства собирают самостоятельно. В зависимости от потребностей исполнитель производит своими руками улитку для завитков, торсион для скручивания полос и прутков, глобус для гибки объемных деталей и т.д.

Станки с электроприводом характеризуются большей производительностью, что позволяет выпускать достаточно значительное количество элементов. Поэтому подобные устройства эксплуатируются на производстве в небольших компаниях. Электрические станки также нередко собираются своими руками.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Однако, не все мастера обладают свободным временем, необходимым для самостоятельного производства станков. Некоторые исполнители не имеют достаточно знаний для сборки устройств своими руками. В таких случаях лучше приобрести механизм заводского изготовления: с ручным или автоматическим управлением, улитку или другие станки.

Еще большей степенью автоматизации обладает универсальное оборудование – агрегаты с ручным (рычажным) управлением или установки, дополненные пультом управления.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Инструменты и приспособления, среди которых особенно востребованы кондукторы, представляют собой ручные предметы и механизмы соответственно, которые в большинстве случаев производятся самостоятельно.

Наличие оборудования, инструментов и приспособлений позволяет производить изделия холодной ковки своими руками, не обращаясь за помощью к специалистам.

Где купить, заказать

Изделия холодной ковки, изготовленные профессионалами, отличаются более высоким качеством и надежностью. Приобрести готовый предмет можно у сотрудников компаний, присутствующих в разделе «Где купить или заказать кованые изделия». Специалисты предлагают различные по дизайну решения для интерьера, архитектуры здания и ландшафта.

У покупателей компаний, которые представлены в разделе «Где купить кованые элементы», наиболее востребованы штампованные листья, волюты, завитки, накладки и другие детали.

Фотографии кованых изделий

Кованые оконные решетки

Сегодня металлические решетки на окнах либо балконах являются одним из самых распространенных способов защиты помещения. И это вполне логично, поскольку уровень преступности растет, число квартирных краж увеличивается с каждым годом. В первую очередь, горожане стараются обезопасить входную дверь, установив на ней металлические решетки – кованые или более дешевые – сварные, а после приходит очередь защиты окон. Грамотно установленные металлические решетки на окнах защитили множество магазинов, офисных помещений и квартир от несанкционированных проникновений.Основой балконных либо оконных решеток является крепкий прут из металла, который, практически, не сгибается.

Конечно, благодаря стремительному развитию современных технологий изобретено оборудование, позволяющее деформировать оконные решетки, однако оно доступно не каждому грабителю, и, кроме того, создает много шума, который будет привлекать внимание. Из-за этого, увидев на окнах металлические решетки – кованые или сварные, квартирные воришки предпочитают обходить их стороной.

Возможно, металлические решетки нравятся не всем хозяевам, но в столь неспокойное время необходимо, прежде всего, думать о своей безопасности и о безопасности своей семьи. К тому же, современные оконные решетки не только отлично исполняют охранную функцию, но и в то же время служат прекрасным элементом декора помещения.

Возможно, металлические решетки нравятся не всем хозяевам, но в столь неспокойное время необходимо, прежде всего, думать о своей безопасности и о безопасности своей семьи. К тому же, современные оконные решетки не только отлично исполняют охранную функцию, но и в то же время служат прекрасным элементом декора помещения.Особенности изготовления кованых изделий

Глядя на плоды творчества талантливых профессионалов древней профессии кузнецов, поражаешься, воздушности и невесомости шедевров ковки, выходящих из-под их рук, и тому, как у них получается из тяжелого, грубого железа сотворить волнующиеся на ветру изящные цветы, листья и целые ветви. Только многовековой опыт, передаваемый от мастера к мастеру и вдохновение, могут творить такие чудеса в творчестве художественной ковки.Не следует ограничивать настоящего мастера в своём творении, когда он творит, тем более ограничивать его в финансах при создании кованых изделий. Без предварительного осмотра профессионалом объекта: дома, участка, балкона, требующих придания им изящества и великолепия, сложно определить точную стоимость заказа. К тому же цена будет напрямую зависеть от сложности: стоимость кованой беседки с гроздями винограда и цветущими розами будет сильно разниться с ценой скамейки для любимого садика.

Стоимость кованых изделий

Стоимость кованых ворот, заборов, калиток, металлической садовой мебели, кованых решеток зависит от множества параметров. Наиболее важными являются: материал, из которого изготовлено изделие, типовой или индивидуальные проект, размеры изделия (обычно стоимость определяется соответственно количеству квадратных или погонных метров), сложность рисунка, покраска изделия и обработка его антикоррозийными материалами, патинирование и прочее.

Самостоятельно оценить стоимость изделия художественной ковки не под силу практически всем Заказчикам, даже наличие прайс-листов не может гарантировать точность финансовых расчетов. В данном вопросе легко просчитаться и пропустить важные моменты, либо же насчитать лишнего. Поэтому, планируя заказ кованых изделий для частного дома, офиса, торговой точки или квартиры не следует выбирать кузнечную мастерскую по самым низким ценам в прайсе – это может быть лишь рекламной уловкой, и в итоге изделие будет стоить значительно дороже, чем аналогичное у других мастеров.

Уход за коваными изделиями

Стремление к оформлению интерьеров в стиле ретро и антики стало резко возрастать. А здесь на кованые изделия приходится львиная доля всех элементов оформления. Заборы, перила для лестницы, домашние предметы быта, беседки и даже мебель, оформленные волютами, пиками, растительной тематикой стали возвращаться в потребительскую среду и спрос на эту продукцию стал неуклонно расти.Вместе с возвращением кованых изделий вернулась основная задача их эксплуатации – защита от коррозии. Незащищенный металл, подвергающийся негативному воздействию окружающей среды, стал еще более уязвим по причине того, что современная сталь, в отличие от старинной, обладает большим количеством примесей. А это значит, что если решетка 18-го века даже слегка проржавев в некоторых местах, смогла остаться неповрежденной, то вам своим праправнукам не удастся передать такую реликвию, если вы не позаботитесь об антикоррозийном покрытии. Но и этого мало: даже самое Защита кованого изделия от коррозии может осуществляться как профессионалами, так и самостоятельно. Но необходимо учитывать, что самостоятельные работы никогда не отличаются высоким сроком службы.

Их рекомендуется проводить только в том случае, когда вызов мастера невозможен, а меры применять нужно. Процесс покраски достаточно прост, но множество потребителей совершают ошибку, из-за которой уже через год окраска требует обновления. Эта ошибка – недостаточное обезжиривание и плохая подготовка изделия к покраске, в результате чего краска быстро облупливается.

Их рекомендуется проводить только в том случае, когда вызов мастера невозможен, а меры применять нужно. Процесс покраски достаточно прост, но множество потребителей совершают ошибку, из-за которой уже через год окраска требует обновления. Эта ошибка – недостаточное обезжиривание и плохая подготовка изделия к покраске, в результате чего краска быстро облупливается.Выбор цвета и окраска кованых изделий

В современном интерьере можно встретить большое количество предметов из кованого металла, которые обладают высокими эстетическими и эксплуатационными качествами. При этом с течением времени наблюдается незначительное снижение их привлекательности за счет потери лакокрасочным покрытием своих первоначальных свойств. По этой причине необходимо обновлять покраску художественной ковки с учетом всех особенностей выполнения этой технологической операции.Первым делом перед обновлением лакокрасочного слоя следует тщательно подготовить поверхность металла. Для этого необходимо удалить все следы грязи и коррозии. После очистки поверхность необходимо обезжирить при помощи специальных растворителей. Это поможет исключить образование дефектов лакокрасочного покрытия в будущем. По окончании предварительного этапа работ поверхность кованого изделия должна иметь идеально чистый вид.

Краска для нанесения на кованые изделия, которые эксплуатируются на улице, должна обладать высокими антикоррозионными свойствами, что предупредит образование ржавчины на длительное время.

Как снизить цену кованых изделий

Единственным недостатком, не позволяющим многим людям купить элементы холодной ковки, является их несколько высокая цена. Как можно приобрести разнообразные изделия художественной ковки по лучшим ценам от производителя: кованые ворота, беседки, скамейки, мангалы, заборы, лестницы и т.д.? Специалисты нашей компании готовы раскрыть секрет удачной покупки ручных кованых изделий, позволяющей стать обладателем качественной вещи без лишних затрат.В эконом-магазинах по низким ценам продаются красивые беседки, качели, шезлонги, различная мебель и другие предметы, внешне схожие с коваными аналогами.

Вот только служат эти предметы своим покупателям совсем недолго, зачастую ломаются в первые недели после покупки. Проблема в том, что изготавливаются подобные изделия из дешевого тонкостенного метала, между собой крепятся непонятно чем и покрываются самой дешевенькой красочкой. В результате потребитель получает: поломанные соединения, облетевшую краску, погнувшийся каркас и тому подобное, но зато по низкой цене. А вам такое счастье надо?!

Вот только служат эти предметы своим покупателям совсем недолго, зачастую ломаются в первые недели после покупки. Проблема в том, что изготавливаются подобные изделия из дешевого тонкостенного метала, между собой крепятся непонятно чем и покрываются самой дешевенькой красочкой. В результате потребитель получает: поломанные соединения, облетевшую краску, погнувшийся каркас и тому подобное, но зато по низкой цене. А вам такое счастье надо?!Как устанавливается цена кованого изделия? Основные составляющие это: стоимость используемых материалов, сложность и трудоемкость работ, а также накладные расходы. Таким образом, снизив расходы по этим пунктам можно несколько понизить цену кованого изделия.

© 2010 «УфаКовка» — изготовление художественных, сварных и кованых изделий в Уфе.

Все права защищены © Копирование разрешено при указании активной ссылки на сайт.

Художественная ковка фото цена | Каталог изделий художественной ковки на заказ 2021 :: «СТУДИЯ КОВКИ’MD»

Мы сделаем ЛЮБЫЕ металлоизделия горячей кузнечной ковки в короткие сроки и по доступной цене❖ Работаем напрямую без посредников ❖ Создаем на заказ художественную ковку любой сложности ❖ Минимизируем расходы ❖ Предоставляем работу “под ключ” |

■ стоимость изделий зависит от сложности изготовления изделия, его формы и размера

* цены в каталоге указаны на базовую комплектацию изделийСортировка: НаименованиеЦенаПродажиАртикулСкидка %

0цена договорная

Изделие ковки ХК№01

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№02

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

художественная ковка

0цена договорная

Изделие ковки ХК№03

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№04

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№05

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№06

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№07

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№08

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№09

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№10

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

художественная ковка

0цена договорная

Изделие ковки ХК№11

Ширина: любой размер на выбор клиентаВысота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

Студия художественной ковки. Изготовление кованых изделий для интерьера и экстерьера.

обращайтесь к нам! Если вам надо сделать красивые кованые изделия горячей кузнечной ковки для вашего дома – это наш профиль и вы пришли по адресу. Художественная ковка от профессиональных кузнецов =100% результат! Опыт работы – 26лет!Кованые ворота, ограды, перила, лестницы “под ключ” от 720(р/м²)

Ручная ковка по вашему эскизу! Бесплатная консультация специалиста

Элементы художественной холодной ковки: фото, видео, эскизы

Изделия, получаемые методами художественной ковки, всегда являются прочными, эксклюзивными. Одновременно они производят и глубокое эстетическое впечатление на окружающих. Именно поэтому продукция кузнечных дел мастеров столь популярна и востребована.

Элементы холодной ковкиРазновидности элементов холодной ковки металла

В зависимости от сложности, которую должны иметь элементы художественной ковки, и материала, применяемого для их производства, различают ковку в горячем и холодном состояниях. При производстве кованой продукции из стали, со сложными орнаментами, необходимого уровня пластичности деформируемого материала можно достичь лишь при его предварительном нагреве до ковочных температур. Для низкоуглеродистых сталей нижний предел таких температур начинается от 1000 — 1150 °С. С повышением процентного содержания углерода требуемая ковкость стали достигается при меньших температурах: 800 — 900 °С. Для нагрева исходного материала применяются печи малоокислительного нагрева, хотя для небольших мастерских характерны и кузнечные горны, работающие на твёрдом топливе.

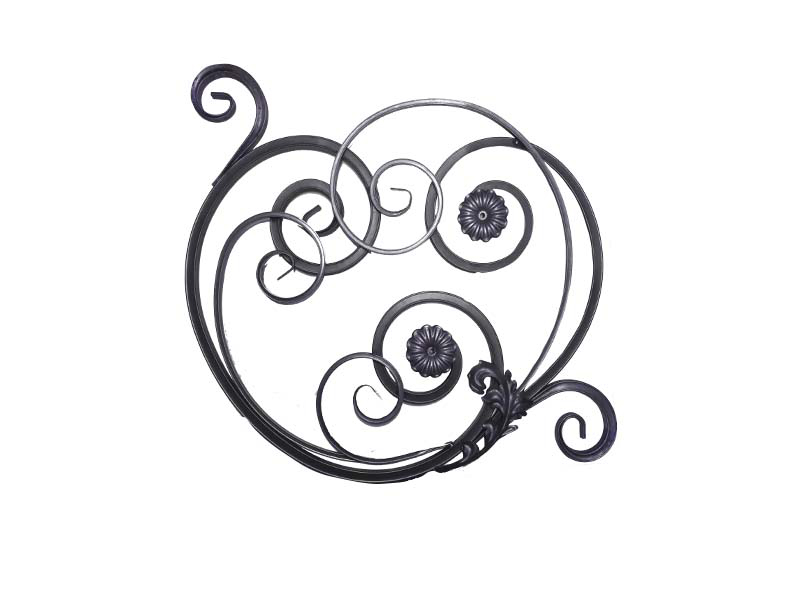

Виды кованых элементов — «Завитки»

Холодная ковка (штамповка) может производиться как при температуре окружающего воздуха, так и при температурах, не превышающих предела начальных структурных изменений, т. е., до 200 — 250 °С. Преимуществом холодной ковки считается повышенная точность готовой продукции и отсутствие на ней поверхностной окалины, а горячей – меньшие удельные усилия формообразования. Кроме того, при помощи операций ковки в холодном состоянии можно выполнять рельефные кованые элементы на листовых и полосовых заготовках, а также на изделиях из цветных металлов и сплавов.

е., до 200 — 250 °С. Преимуществом холодной ковки считается повышенная точность готовой продукции и отсутствие на ней поверхностной окалины, а горячей – меньшие удельные усилия формообразования. Кроме того, при помощи операций ковки в холодном состоянии можно выполнять рельефные кованые элементы на листовых и полосовых заготовках, а также на изделиях из цветных металлов и сплавов.

Кроме собственно ковки, операции пластического деформирования металла применяются также и для соединения готовых элементов в законченные художественные композиции. Технология сварки для таких случаев малоприемлема, поскольку в зоне сварного шва металл всегда имеет пониженную прочность, а сама зона во многих случаях выглядит настолько неприглядно, что нуждается в трудоёмкой зачистке. Поэтому истинные мастера своего дела для соединения применяют кузнечную сварку. Она заключается в нагреве готовых элементов до температур повышенной пластичности металла (до 650 — 700 °С), после чего орнамент для ковки обжимают или расклёпывают частями, либо при сборке. Для такой технологии конечная прочность соединения соответствует прочности отдельных его элементов.

Элементы кованых узоров

Для объёмного металлопроката (пруток, проволока) применяются следующие кованые элементы:

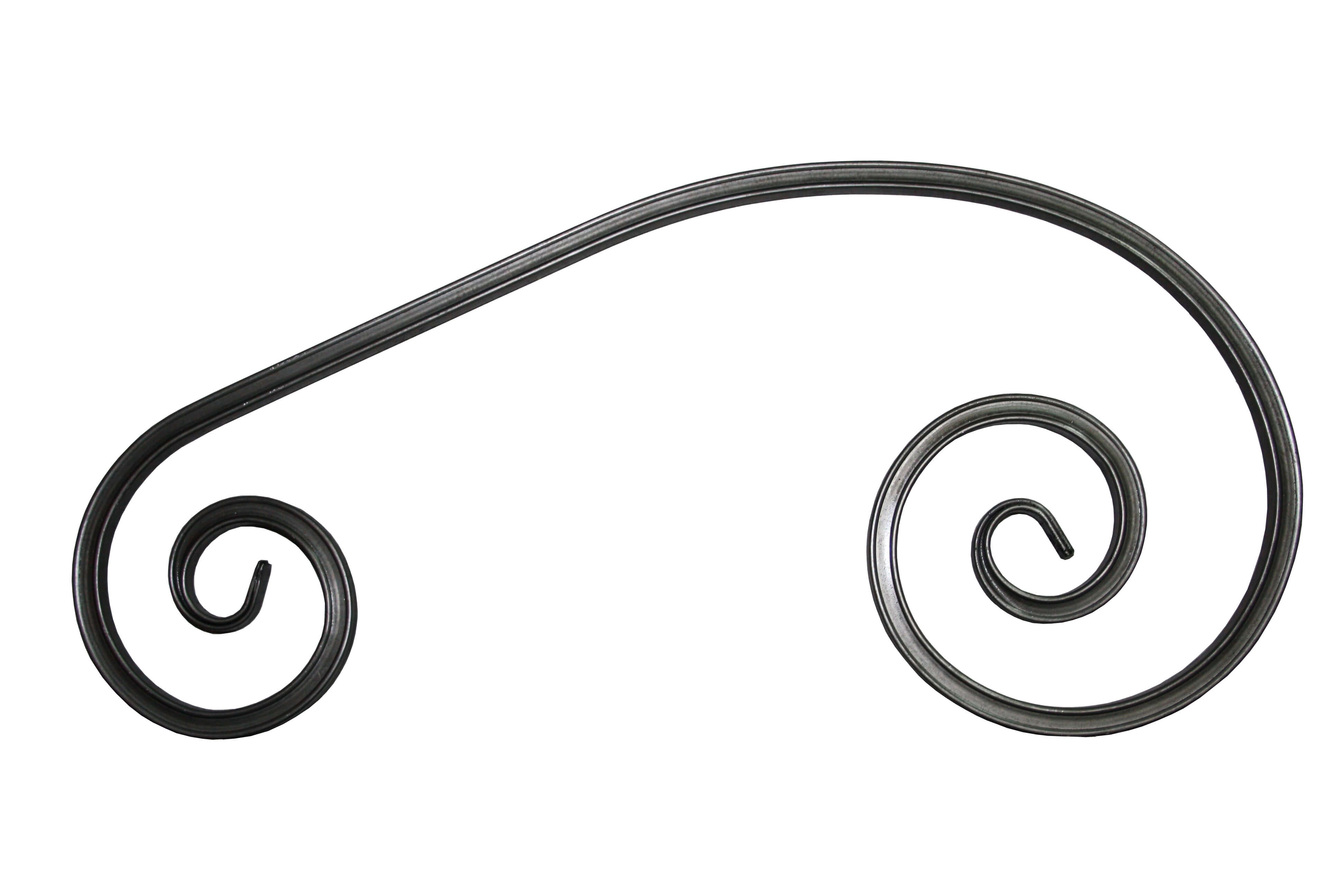

- Спираль. Рисунок кузнечной спирали состоит из постепенно уменьшающихся к её основанию пространственных незамкнутых окружностей. Спираль может быть одно- и двунаправленной. В последнем случае диаметры могут периодически изменять направление своего уменьшения на противоположное. Кроме того, иногда может также изменяться (уменьшаться) диаметр исходного прутка или проволоки.

- Двойная спираль.

Такие кованые элементы представляют собой пространственные фигуры, каждая из которых представляет двухрядную обычную спираль. При этом своей средней частью данный элемент имеет наибольший диаметр, из-за чего иногда такой орнамент для ковки называют ещё китайским фонариком. Для получения орнамента используются два прутка или отрезка проволоки большого поперечного сечения.

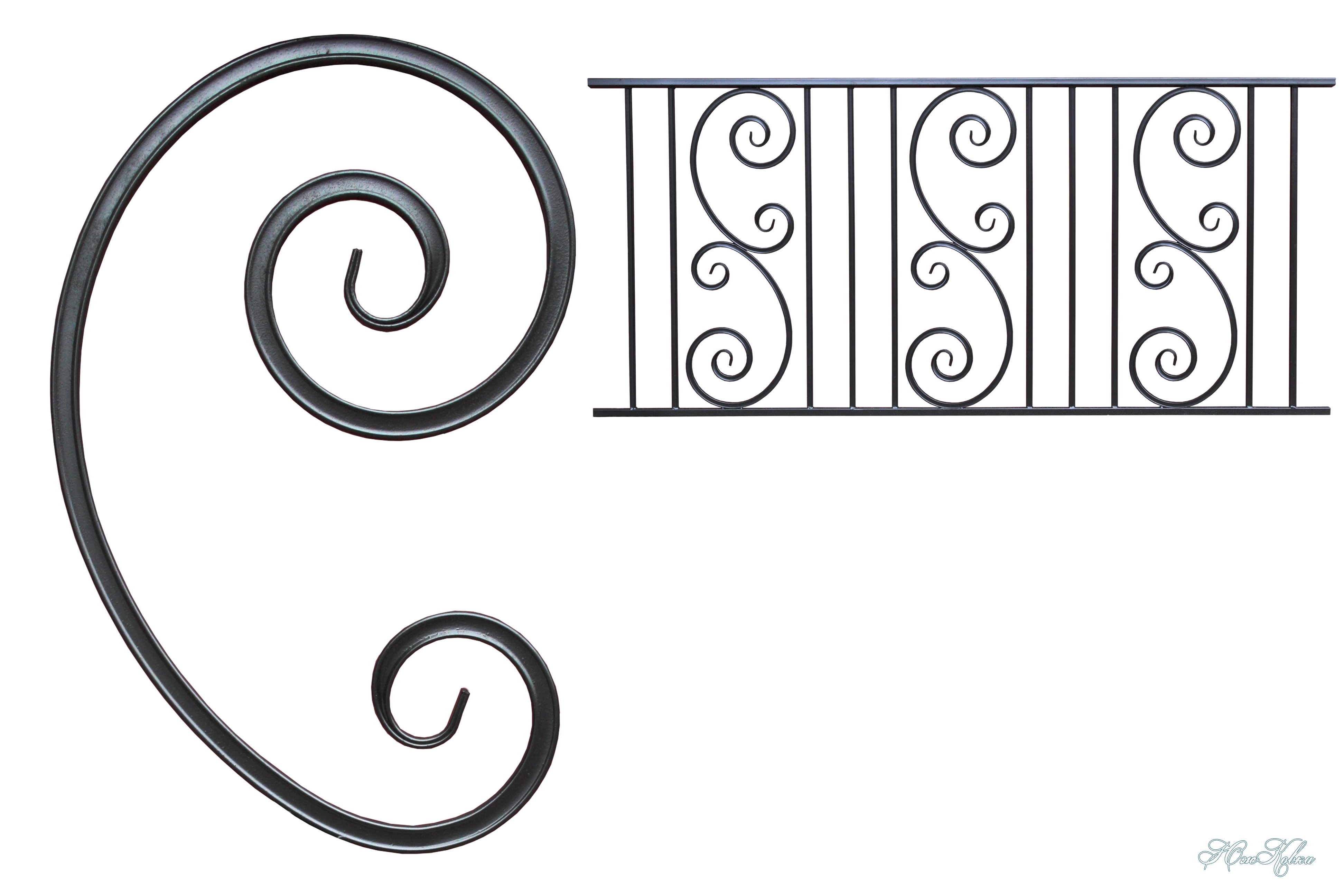

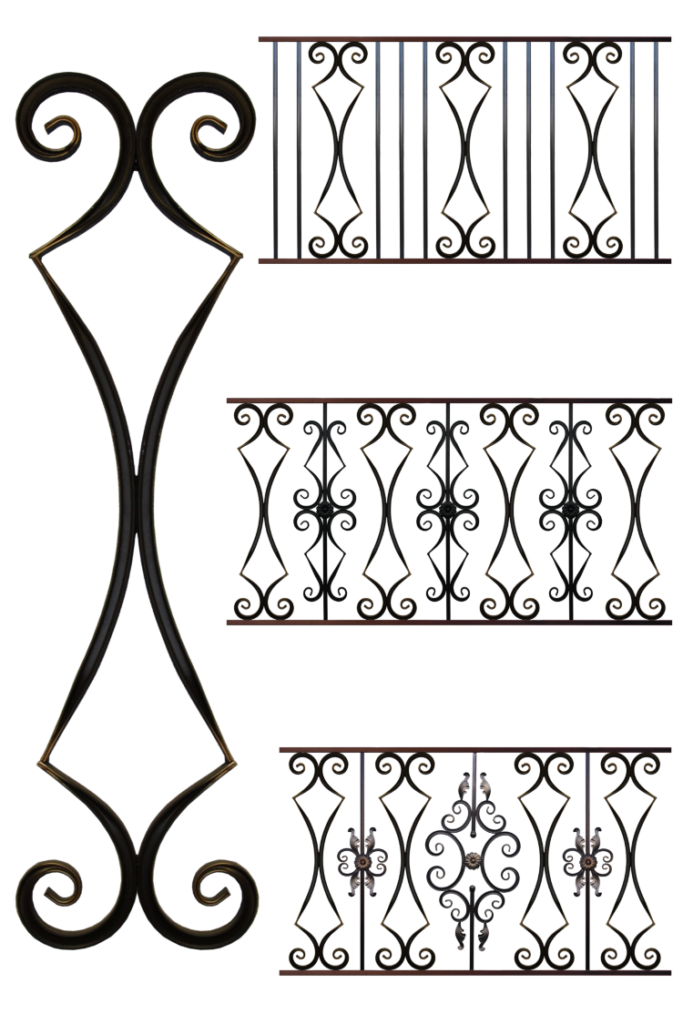

Такие кованые элементы представляют собой пространственные фигуры, каждая из которых представляет двухрядную обычную спираль. При этом своей средней частью данный элемент имеет наибольший диаметр, из-за чего иногда такой орнамент для ковки называют ещё китайским фонариком. Для получения орнамента используются два прутка или отрезка проволоки большого поперечного сечения. - Волюта. Геометрически такой вид орнамента представляет собой завиток произвольной формы, который может размещаться вертикально, или горизонтально. Волюта может иметь однонаправленную вогнутость, когда завитки расположены по одной линии от оси гибки, и разнонаправленную. Тогда завитки располагаются по обе стороны от конечной оси заготовки. Волюта может быть и односторонней.

- Крутень. В технологии художественной ковки крутень формируется закручиванием части стержня (или всей заготовки). Направление скручивания такого орнамента — всегда монотонное, поскольку даже для высокопластичного состояния пруток, закручиваемый попеременно то в одну, то в другую сторону, может разрушиться из-за превышения деформируемым металлом предела своей прочности на кручение.

- Навершие. Такие кованые элементы применяются на украшения головок оград и заборов, а также оконных решёток. Они представляют собой части прутка с острой кромкой на одном из торцев, к которому впоследствии прикрепляется ряд завитков.

Элементы художественной ковки создаются также и из листового металла. К ним относят:

- Пространственные спирали, напоминающие шнек, по направлению вращения которого ширина спирали уменьшается. Элемент можно выполнять рельефным, для чего на его кромках выполняются художественные насечки.

- Плоский завиток, который по сути идентичен объёмному, но производится из части металлической полосы.

- Чеканка, которая получается точечной обработкой кузнечным зубилом плоской поверхности штучной заготовки.

В результате чеканки создаётся объёмный рисунок. Чеканку применяют преимущественно для цветных металлов и сплавов.

В результате чеканки создаётся объёмный рисунок. Чеканку применяют преимущественно для цветных металлов и сплавов. - Кернение. Такой художественный орнамент выштамповывается специальным инструментом, который вдавливает часть листа или полосы в специальную форму штампа. Кернением получают объёмные изображения на плоской заготовке, формовать надписи, вензеля и иные элементы.

- Оголовки. Элемент представляет собой чашеобразную ёмкость, сворачиваемую из цельного куска полосы, и свариваемую методом кузнечной сварки в пространственную деталь. Оголовок может иметь сферическую, конусовидную или цилиндрическую форму.

Комбинацией этих и ряда других художественных орнаментов обычно создаются весьма сложные кузнечные композиции – подсвечники, розы, кубки и т.д.

Последовательность окончательной сборки отдельных кованых элементов

Для получения конечного изделия кованые элементы соединяют в цельную композицию. Для объёмных деталей применяют кузнечную сварку или клёпку. Последний вариант отличается тем, что может выполняться при обычных температурах, но для этого на каждом из соединяемых между собой фрагментов должно быть отверстие. Эти отверстия получают ещё на стадии ковки методом прошивки.

Прошивка может быть открытой, когда кузнец выполняет отверстие при помощи непрофилированного инструмента – прошивня, либо закрытой, когда отверстие формируется пуансоном по матрице. Закрытая прошивка точнее, но требует большего значения рабочего усилия. На листовых элементах прошивку можно выполнять нахолодно, используя пробивные штампы. В таком случае создаётся возможность дополнительного орнаментирования деталей за счёт получения фигурных отверстий. Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Соединение плоских элементов художественной ковки может производиться несколькими способами:

- фальцеванием, когда смежные кромки деталей скручиваются друг с другом;

- двойным загибом, когда соединение происходит по незамкнутой части периметра узла, а свободные концы фрагментов образовывают плоский, либо рельефный рисунок;

- зачеканиванием кромок двух смежных деталей в сборе, когда соединение происходит вследствие пластического вдавливания части одной заготовки в тело другой.

- сваркой плоских деталей.

Выбор способа, при помощи которого отдельные кованые элементы соединяются между собой, зависит от места, где должен располагаться определённый орнамент для ковки, а также условий эксплуатации готового изделия. Например, при внешней установке элементы художественной ковки обязательно должны иметь антикоррозионное покрытие (окраску атмосферостойкой краской, меднение и пр.). Тогда для соединения можно использовать сварку. Применяя воронение, лучше сразу после этой операции соединять части орнамента кузнечной сваркой, и уже в окончательно собранном виде устанавливать на необходимое место.

Холодная ковка металла, преимущества холодной ковки перед горячей

Как способ производства кованых изделий холодная ковка имеет много достоинств перед горячей ковкой за счет ряда факторов. Во-первых, данный вид производства кованых изделий менее затратный для изготовителя при достаточном качестве и многих достоинствах самой технологии. Во-вторых, это возможность тиражировать кованые детали, не увеличивая их себестоимости, что гарантирует стабильно умеренную стоимость готовой детали, которая зависит только от цен на исходное сырье – черновой металл в заготовках с металлургических производств: профили, трубы, прутья, квадраты.

При холодной ковке заготовки подвергаются механической обработке без предварительного нагрева. При горячей ковке необходим нагрев стали до высоких температур, когда металл становится эластичным и податливым для придания ему необходимой, согласно чертежам и эскизам, формы. В некоторых редких случаях нагрев металла применяется, но заготовки нагреваются лишь в местах стыков и швов для сглаживания шероховатостей.

Существует несколько разновидностей холодной ковки металла, применяемых для изготовления различных элементов художественной ковки:

Вальцовка – применяется для придания декоративной формы профильным трубам, пруткам и полосам, квадратам при помощи сменных валов на станках. Вальцовка производится на точно настроенных станках и имеет довольно высокую пропускную производительность в пересчете метр готовой художественной ковки за единицу времени.

Штамповка – это еще один вид холодной ковки, при котором производится работа над листовым металлом путем его деформации специально настроенными формами пресса для придания изделию объема и заданной формы.

В целом, это направление дает массу возможностей для реализации дизайнерских идей – в процессе работы над изделиями предоставляется возможность изгибать или вырезать детали по трафарету, что значительно облегчает процесс изготовления большой партии кованых изделий, тем самым, сокращает стоимость готового изделия. При изготовлении деталей мы используем сталь различных марок с низким содержанием углерода (до 0,22%). В ее состав для улучшения свойств могут вводиться фосфор, медь, мышьяк, никель и другие примеси.

Уже более 40 лет корпорация IND.I.A. поставляет на мировой рынок свои изделия, среди которых присутствует горячая и холодная ковка металла – и более 10 лет снабжает качественной итальянской ковкой российских рынок. ООО “АРТЕФЕРРО-РУССИА” является единственным официальным представителем компании на российском рынке. Кованые элементы и их подробное описания вы можете посмотреть в нашем интернет-магазине: www. arteferro.ru/shop

arteferro.ru/shop

Виды завитков и способы их получения методом холодной ковки

Современное кузнечное оборудование для получения завитков

Специально для изготовления завитков в серии «Декор» разработаны штампы “Улитка”. Эти штампы устанавливаются на кузнечные приспособления и блоки:

Малый кузнечный блок – наиболее универсальное оборудование, позволяет изготавливать широкий спектр кузнечной продукции: формовать окончания элементов, гнуть трубу или пруток (за счет использования дополнительной оснастки), изготавливать дуги, малые кольца, завитки, проводить продольное скручивание и изготавливать изделие «Корзинка».

Универсальный кузнечно-гибочный блок предназначен для работы с прокатным прутком различного сечения и профильной трубой, позволяет производить основные кованые элементы: раскатку лапки, производство колец заданного диаметра, формирование завитков, производство изделий «Спираль» и «Корзинка». На УКГБ устанавливаются те же самые виды штампов “Улитка”, что и на блок МКБ.

Приспособление горизонтальная улитка дает возможность производить завитки, волюту, запятые, а расположение механизма в горизонтальной плоскости позволяет изготавливать изделия диаметром до 500 мм.

Выбор оснастки

Завитки изготавливаются с помощью применения оснастки, штампов «Улитка» с различным внутренним размером завитка и с различными вариантами формируемых окончаний. В нашем каталоге вы встретите такой параметр, как внутренний размер завитка (или размер лекала).

Внутренний размер завитка – это соотношение двух величин Х и Y, характеризующих формируемую спираль. Y – это расстояние между внутренними поверхностями при формировании полного оборота спирального завитка. Х – это расстояние между внутренними поверхностями завитка при формировании 1,25 оборота. Минимальный размер изготавливаемого завитка составляет 53 х 32мм (оснастка М-0), максимальный – 200 х 203 мм (оснастка Б2) и до 500 мм (оснастка БЛ-420 для ПГУ).

Виды формируемых завитков

На малом кузнечном блоке, универсальном кузнечно-гибочном блоке и на приспособлении горизонтальная улитка с помощь выбранной оснастки можно производить завитки следующих типов:

Завиток с не раскатанным окончанием | Завиток с раскатанным окончанием | Обратный завиток | Завиток с плотно закрученным окончанием |

Изготовление завитков с раскатанным окончанием

Изготовление элемента “бублик” с раскатанным окончанием:

1. Необходимо произвести предварительную раскатку концов прута, что можно сделать с помощью эксцентриковых вальцов серии РВ на блоках МКБ и УКГБ. | 2. Затем произвести завивку на соответствующей оснастке “Улитка”, которая так же ставится на блоки УКГБ и МКБ. | 3. Навивка второго конца изделя “бублик”. | 3. Готовое изделие “бублик” с раскатанным окончанием. |

Оборудование и приспособления, используемые для изготовления завитка с раскатанным окончанием в данном примере:

- Станок Декор-1У, с установленным на нем блоком УКГБ.

- Штамп “Улитка” Б-1 для изготовления завитков.

- Эксцентриковые вальцы серии РВ позволяют формировать раскатанные окончания различных видов:

- гусиная лапка;

- лепесток;

- лилия;

- пика.

Изготовление завитка с обратным загибом окончания

Алгоритм действий изготовления элемента “доллар” (“валюта”):

1. Подготовка окончания в два этапа. Первый: раскатка концов прута. Второй: формируется загиб окончания. Используется стандартная оснастка П-ОЗ. | 2. Пруток вставляется загнутым окончанием в оснастку для изготовления завитка “Улитка” с обратным загибом и производится завивка элемента. | 3. Изготовление второго конца завитка. В данном примере завиток изготавливался на станке Декор-Универсал с применением оснастки “Улитка” ОЗ-4. | 4. Готовый завиток “доллар” (“валюта”). |

Изготовление завитка с плотным окончанием

1. Подготовка окончания: необходимо воспользоваться специальной оснасткой – приспособлением плотный завиток. | 2. С помощью штампа “Улитка” – ПЗ-2 (или ПЗ-1) изготовить завиток. Штамп ставится на блоки УКГБ и МКБ. | 3. Готовый завиток с плотным окончанием на концах. |

Варианты исполнения оснастки позволяют получать различные типы завтков: “бублик”, “доллар” (“валюта”), “запятая” и всевозможные их комбинации.

Кованые завитки можно изготавливать несколькими способами ковки: традиционным ручным и с помощью машинного оборудования. Ручная ковка решает главную задачу – стилистическую, обеспечивая уникальность получаемого изделия. Но если необходимо изготовить, например, забор парка, длиной в несколько километров или поточно производить кованые изделия быстро, качественно, точно? Без современного машинного кузнечного оборудования не обойтись.

.

Изделия холодной ковки в Екатеринбурге, цена, фото

Холодная ковка представляет собой процесс изготовления изделий без нагревания металла. Нужная форма получается в результате механической обработки. Причем такие изделия намного прочнее и надежнее тех, что изготовлены путем литья или штамповки.

Холодная ковка может быть нескольких видов:

- Осадка – производство под высоким давлением. Это позволяет создать элементы, которые будут широкими и невысокими.

- Протяжка – нагревание металлического элемента и обработка его молотком.

- Прошивка – проделывание отверстий в изделии.

- Штамповка – изменение формы или размера заготовок.

- Прессование – увеличивается плотность металла и изменяется его форма.

- Волочение – позволяет получить разные варианты изделия: трубы, проволоку и т.п.

- Прокатка – деформация элементов, которая происходит путем трения об них специальными валиками.

Таким способом создают изделия холодной ковки:

- Решетки для окон или дверей в жилых помещениях;

- Декоративные украшения фасада: перила, козырьки и прочее;

- Детали для заборов, ворот и других ограждений;

- Части мебели: ножки, подлокотники и др.;

- Декор: подставки, кронштейны, решетки и др.

Холодная ковка предполагает создание заготовок, которые впоследствии соединяется между собой с помощью сварки. Изделия холодной ковки не обладают особой уникальностью и стоят недорого. Однако, из этих небольших элементов можно сделать дизайнерскую, неповторимую вещь.

Данный метод позволяет производить большое количество идентичных элементов за короткий промежуток времени. Основными приемами ковки являются:

- Сгибание – это сгибание в разных направлениях, будь-то свиток, кольцо или пружинка.

- Скручивание – представляет собой скручивание материала до продольной оси. Таким образом, получаются витые элементы.

- Расплющивание – сжимание элементов.

- Чеканка – нанесение рисунка на изделие. Делается это с помощью давления специальными инструментами.

Основные различия холодной и горячей ковки

Самое главное и важное отличие холодной от горячей ковки является продолжительность работ. На создание изделий путем горячей ковки потребуется потратить много времени и сил. Для этого нужно нагреть материал так, чтобы из него можно было слепить любой элемент.

Также горячей ковка предполагает собой наличие большого помещения, кузнечного горна. Поэтому такой вид работ не подойдет для индивидуальных работ.

Холодная ковка намного проще, с помощью пресса, изгибания и сварки можно воссоздать любое изделие. Для проведения работ не потребуется много места, поэтому таким видом работ можно заниматься любому человеку.

Но, несмотря на простоту и легкость холодной ковки, горячая – это искусство. Красивые и неповторимые идеи, изящный и дорогой вид и индивидуальность каждого элемента.

Холодная ковка представляет собой работу с металлом в условиях комнатной температуры. Ее основные этапы: вырезка элементов, изгиб и сварка.

Основными преимуществами холодной ковки являются:

- Отсутствие высоких температур.

- Высокая прочность изготавливаемых изделий.

- Высокоточные изделия, которые не требуют дополнительной подгонки в размерах.

- Изготовленные элементы не требуют дополнительных обработок.

- Все работы не оставляют грязи, следов и гари.

Самым большим плюсом можно назвать большой ассортимент изделий. Из кованых элементов получаются ворота, решетки, мангалы, цветочницы, принадлежности для камина, части мебели, заборы, светильники и многое другое.

Изготовление кованых элементов

Весь процесс работ выполняется тремя основными путями:

- Вытяжка – здесь используются прессовочные или раскаточные станки, с помощью которых заготовка удлиняется, и одновременно, уменьшая сечение. На станках возможно придание деталям определенной текстуры, в результате чего получаются декоративные лапки или пики.

- Кручение – в данном случае происходит скручивание стального прута или полосы, при этом возможна одновременная обработка нескольких таких элементов. Для такого эффекта необходимо зажать в тиски концы одного прута, а другой крутить вокруг оси. Таим способом, можно получить изящный фонарик иди другой декоративный элемент.

- Гнутье – все работы на данном этапе производятся по шаблонам не специальных станках. Изделие подвергается различным изгибам, что не дает возможности получить одинаковые элементы.

Холодная штамповка – детали, изготовленные на заказ, кованые, литые и гальванические – Bunty LLC

Ковка включает приложение силы к металлу для изменения размеров. В прошлом кузнецы вручную долбили и ковали металлические детали до нужной формы.

Сегодня этот процесс чаще всего происходит в высокоавтоматизированных производственных средах.

Типы поковокКак правило, во время ковки производитель металлических деталей прикладывает силу для сжатия металла до требуемой размерной конфигурации.

Производители могут выполнять один (или несколько) видов ковки: холодную ковку, горячую ковку и горячую ковку. Температуры варьируются в зависимости от используемых металлов:

Холодная штамповка (комнатная температура): производители сжимают металл при комнатной температуре, чтобы выполнить холодную штамповку. Этот тип ковки, обычно выполняемый сегодня машинами, требует использования очень прочных металлических штампов для деформации и сжатия металла в желаемые формы. Мягкие металлы особенно хорошо поддаются холодной ковке.

Теплая ковка (обычно от 300 до 1570 градусов по Фаренгейту): ковка происходит при температуре выше комнатной, но не при такой высокой температуре, чтобы металлическое сырье расплавилось. Теплая ковка дает преимущества производителям, которые предпочитают обрабатывать металл и сжимать его без применения очень высоких температур.

Горячая ковка (обычно 2010 градусов по Фаренгейту и выше): этот тип ковки происходит при чрезвычайно высоких температурах. Он изменит внутреннюю структуру металлов за счет сжатия, что приведет к созданию более прочных деталей с однородной зернистой структурой.

Процесс холодной штамповкиСегодня все большую популярность приобрела холодная ковка. Это особенно эффективный способ работы с алюминием. Производители металлических деталей часто полагаются на определенные процессы «холодной штамповки».

Во время холодной ковки производитель толкает и сжимает металл для изменения размеров при комнатной температуре.

В настоящее время большая часть холодной штамповки происходит в условиях массового производства с высокой степенью автоматизации. Этот процесс предлагает особенно полезный способ изменения формы алюминия и ковких металлов, таких как медь.

Этот процесс предлагает особенно полезный способ изменения формы алюминия и ковких металлов, таких как медь.

Процесс «холодной штамповки» (также известный как «холодная обработка») относится к работе с металлом для придания ему формы при комнатной температуре, иногда с помощью ударов молотком или механических ударов.

Во время холодной ковки производитель обычно толкает заготовку, чтобы сжать ее до желаемых размеров. Например, компании часто используют молотки, механические молоты или штампы для достижения этой цели.

Три популярных процесса обработки металлов завоевали популярность во всем мире: прямая экструзия, обратная экструзия и высадка (или «осадка»).Автоматизированное оборудование позволяет металлургическим комбинатам использовать эти технологии в массовом производстве при высоких температурах:

Прямая экструзия : Чугун проходит через фильеру, сформированную с желаемым поперечным сечением. Широко распространенный в промышленных условиях, этот процесс помогает производить длинные твердые удлинители.

Обратная экструзия : Сила поршня толкает твердую головку через неподвижный горячий металл, что позволяет создавать полые компоненты, такие как металлические трубы.

Заголовок / Осадка : Пуансон сжимает чугун, расположенный горизонтально внутри прочной металлической матрицы, в боковом направлении.

Производители взяли эти три основных подхода и применили их также к настройкам холодной штамповки. Хотя холодные металлические заготовки в качестве сырья не будут «течь», конечно, ударное усилие может толкнуть их в желаемом направлении по отношению к экструзионной головке.

Эта мощная технология, используемая в сочетании с штампами для прочной холодной штамповки или горячей штамповки, помогает создавать множество полезных мелких металлических компонентов.

Холодная штамповка: материалы и применение Рассмотрим эти распространенные материалы и области применения для холодной (и теплой) ковки.

Холоднокованые детали нашли промышленное применение. Сегодня производители иногда используют холодную ковку для создания оправы из золотых сплавов. Тем не менее, эта технология также помогает создавать легкие промышленные детали.

Алюминий особенно часто служит сырьем для холодной (или теплой) ковки. Сегодня металлы, используемые для холодной или теплой ковки, включают медь, бронзу, алюминий, олово и, в редких случаях, как сообщается, некоторые компоненты из стальных сплавов.

ПриложенияХолодная штамповка помогает изготавливать мелкие металлические детали (обычно весом менее 10 фунтов). Сегодня компании используют холодную ковку для создания гвоздей, булавок, компонентов автомобильной подвески, ручных инструментов и некоторых обычных предметов кухонной утвари. Холодная штамповка особенно полезна в ювелирном, автомобильном, строительном и потребительском секторах.

Преимущества холодной штамповкиХолодная ковка дает производителям ряд важных преимуществ.

1. Этот процесс не требует использования высоких температур. Как следует из названия, холодная ковка происходит при комнатной температуре. Компаниям не нужно вкладывать средства в доменные печи, промышленные печи или другое оборудование для обработки горячего металла, чтобы осуществлять эту форму производства.

2. Поскольку сегодня холодная штамповка обычно включает использование автоматизированного оборудования, она позволяет получать однородные детали быстрее, чем некоторые другие производственные технологии.

Использование этого процесса подходит компаниям, имеющим производственные мощности в больших объемах.Они могут выполнять холодную штамповку на постоянной основе без продолжительных простоев.

3. Детали, изготовленные с помощью компьютеризированного оборудования для холодной штамповки, обладают высокой степенью дублирования. Производители надежно воспроизводят эти компоненты, если хранят в файле необходимые спецификации продукта. Эта ситуация способствует упрощению производства единых запасных частей.

Производители надежно воспроизводят эти компоненты, если хранят в файле необходимые спецификации продукта. Эта ситуация способствует упрощению производства единых запасных частей.

4. Прочные металлические штампы, используемые для холодной ковки, имеют тенденцию служить в течение длительного периода времени.Хотя со временем они изнашиваются, они выдерживают многократное использование. Длительный срок службы штампа способствует повышению эффективности холодной штамповки.

5. Возможность массового производства холоднокованых деталей иногда способствует снижению цены за единицу продукции. Эта ситуация повышает рыночную конкурентоспособность продуктов, созданных с использованием этой технологии в определенных ситуациях.

Производители могут обнаружить маркетинговые преимущества, используя эту сравнительно экономичную технологию.

6. Холоднокованые детали обычно требуют минимальной чистовой обработки. Поскольку производство происходит при комнатной температуре, производитель может легко обрабатывать заготовки и манипулировать ими.

Использование холодной ковки в некоторых случаях позволяет избежать дорогостоящих операций чистовой обработки.

СВЯЗАТЬСЯ С БАНТИ ООО

Для получения дополнительной информации о наших услугах холодной штамповки свяжитесь с нами через удобную форму на веб-сайте или отправьте запрос на коммерческое предложение напрямую.

Мы приветствуем ваши запросы.

Что это? Преимущества, Процесс, Горячие и Холодные, Типы, Соображения

Введение

Это наиболее полное руководство по холодной ковке, доступное в Интернете.

В этой статье рассматриваются следующие темы:

- Что такое холодная ковка и как она работает

- Преимущества и недостатки холодной штамповки

- Горячая штамповка vs.

холодная ковка

холодная ковка - Металлы и оборудование / машины бывшие в употреблении

- Холодная штамповка

- И многое другое …

от Anderson Shumaker Company

Глава первая – Что такое холодная штамповка и как она работает?

Холодная штамповка – это процесс формовки и производства металла, при котором пруток вставляется в штамп и сжимается во второй закрытой штампе.Процесс завершается при комнатной температуре или ниже температуры рекристаллизации металла для придания металлу желаемой формы или конфигурации.

Холодная штамповка – это эффективный и экономичный процесс деформирования металла для производства больших объемов деталей по низкой цене. Существует три метода холодной ковки, которые различаются в зависимости от температуры, которые могут быть холодными, теплыми или горячими и включают использование молотков, штампов или прессов для придавать форму, сжимать, деформировать и катить металлы.Холодную ковку не следует путать с механической обработкой или литьем, поскольку конечный результат – более прочный и качественный продукт.

В отличие от горячей или горячей штамповки, холодная штамповка формирует и деформирует пруток при комнатной температуре за счет локализованного сжимающего усилия. В зависимости от требований к конструкции детали, заготовка может проходить через несколько штампов или подвергаться ударам несколько раз подряд для достижения правильной формы.

Глава вторая – Как работает холодная ковка

Низкая стоимость холодной ковки обусловлена снижением трудозатрат и устранением вторичной обработки. Детали производятся быстро и эффективно со скоростью до 1000 штук в час, что снижает удельную стоимость. Производство просто заключается в том, чтобы вставить металлическую деталь и позволить машинам быстро и с минимальными затратами выполнить работу.

Детали производятся быстро и эффективно со скоростью до 1000 штук в час, что снижает удельную стоимость. Производство просто заключается в том, чтобы вставить металлическую деталь и позволить машинам быстро и с минимальными затратами выполнить работу.

Готовые изделия из холодной ковки имеют идеальную поверхность и улучшенную стабильность размеров, как показано на изображении ниже. Различные процессы повышают прочность и долговечность заготовки, производя долговечные изделия или детали.

Процесс холодной штамповки –

Шаг 1: Смазка

– Перед ковкой заготовку обрабатывают смазкой, чтобы предотвратить ее прилипание к матрице и сохранить ее прохладной во время процесса формования, поскольку при деформации могут возникать температуры от 250 ° до 450 °.

Шаг 2: Вставка металлической детали

– Металлическая деталь помещается на матрицу, имеющую форму последней детали.Матрица может иметь две секции, одна из которых прикреплена к молотку, а другая – под заготовкой. Молоток – это верхняя часть и ударный механизм, создающий силу для деформации металлической детали.

Шаг 3: Ход

– Удар по заготовке или ход может производиться тремя механизмами – гидравлическим, пневматическим или механическим. Каждый из этих методов направляет вал с молотком на нем с большой силой вниз на заготовку, чтобы создать желаемую форму.Это происходит с точностью до миллисекунд. В некоторых случаях молоток может потребоваться несколько раз подряд для получения точного контура и формы.

Шаг 4: Вспышка

– Вспышка – это лишний металл, который находится вокруг матрицы или набора штампов. Он выступает из корпуса поковки в виде тонкой пластины в месте соединения штампов и удаляется во время обрезки. Вспышка ограничивает поток металла, обеспечивая идеальное впечатление. Наличие вспышки необходимо для того, чтобы металл полностью заполнил матрицу.

Наличие вспышки необходимо для того, чтобы металл полностью заполнил матрицу.

Шаг 5: Удаление детали

– Метод удаления детали зависит от типа процесса. Большинство современных производителей используют автоматизацию для удаления детали конвейером или рукой робота. Это еще одна мера экономии, которая устраняет необходимость в транспортировке материалов.

Шаг 6: После формирования

– Как и в случае с другими частями процесса, это может принимать разные формы. Для деталей, для которых требуется одна матрица и один ход, деталь обрезается и отправляется на отгрузку.В случае деталей, которые имеют несколько граней, они перемещаются в другие процессы штамповки для добавления элементов. Перемещение штампа от станции к станции обычно автоматизировано. Для более крупных деталей используются другие механизированные методы, которые могут включать подъемник, вилочный погрузчик или кран.

Глава третья – Преимущества холодной ковки

В этой главе подробно обсуждается шесть основных преимуществ холодной кромки.В их числе:

- Рентабельность

- Более быстрое производство

- Экологичность

- Превосходная производительность продукта

- Высокая производительность

- Большой выбор металлов

Приведенная ниже информация описывает некоторые преимущества холодной ковки и причины ее широкого использования.В третьей главе сравнивается холодная и горячая штамповка, а также преимущества каждой из них.

Рентабельность: Холодная штамповка – это низкая стоимость благодаря трем факторам – предварительной обработке, температуре и чистовой обработке. В других методах формовки металла заготовка должна подвергаться некоторой форме предварительной обработки, такой как нагрев. Печи, обжиговые печи или электричество обычно используются для повышения температуры металла выше точки его рекристаллизации.Они дороги в обслуживании, производят загрязняющие вещества и требуют много времени.

В других методах формовки металла заготовка должна подвергаться некоторой форме предварительной обработки, такой как нагрев. Печи, обжиговые печи или электричество обычно используются для повышения температуры металла выше точки его рекристаллизации.Они дороги в обслуживании, производят загрязняющие вещества и требуют много времени.

При холодной штамповке после обработки заготовка становится законченной и требует минимальной обработки, что снижает затраты на рабочую силу.

Холодная штамповка позволяет экономить до 70% производственных затрат, так как очень мало отходов и лома.

Более быстрое производство:

Холодная штамповка – это простой процесс, при котором заготовка помещается непосредственно в кузнечно-прессовый станок для мгновенного изготовления готовой детали.Современные производители используют автоматику для загрузки заготовки и снятия ее с пресса. Как вы можете видеть на этом видео, металл загружается в станок, обрабатывается и перемещается дальше. Время между входом и окончанием составляет менее секунды.

Экологичность:

Основная причина, по которой холодная ковка является экологически чистой, заключается в устранении потребности в тепле, поскольку дым и дым из печей вызывают значительные выбросы углерода.Это также снижает стоимость, поскольку производителям не нужно устанавливать оборудование для фильтрации и очистки воздуха.

Превосходная производительность продукта:Холодная штамповка позволяет получать изделия с превосходными характеристиками, поскольку она изменяет структуру зерна заготовки в соответствии с конфигурацией конечной детали.

Устраняет возможные негативные реакции:

Обработка металла может создать множество потенциальных проблем. Холодная ковка устраняет некоторые негативные эффекты, такие как усталостная пористость, за счет увеличения общей прочности металла и устранения риска потери целостности материала.

Холодная ковка устраняет некоторые негативные эффекты, такие как усталостная пористость, за счет увеличения общей прочности металла и устранения риска потери целостности материала.

Повышенное качество и долгий срок службы:

Холоднокованые детали способны выдерживать высокие нагрузки. Когда заготовка выходит за пределы ее предела текучести или упругости, она все еще может сохранять свою измененную форму.

Сохранение допусков детали:

Критические и строгие допуски деталей поддерживаются на протяжении всего производственного цикла.Они воспроизведены до мельчайших деталей, так что каждая часть является точной копией первой.

Свобода дизайна:

В отличие от других процессов, холодная штамповка дает свободу проектирования, когда можно получить сложные контуры и формы, которые потребуют множества различных и дорогостоящих вторичных методов в других процессах.

Высокая производительность:

Хотя могут быть различия между методами производства холодной штамповки, высокая производственная скорость холодной штамповки позволяет производить от 50 до более 400 штук в минуту.Единственное, что влияет на скорость процесса, – это размер детали.

Большой выбор металлов:

Можно ковать широкий спектр металлов, включая твердые, такие как углеродистая, легированная и нержавеющая сталь, а также мягкие металлы, такие как алюминий, латунь и медь.

Разнообразие болтов холодной ковки из различных металлов На этом изображении представлены образцы болтов, изготовленных методом холодной ковки.Каждый из различных болтов был сделан из разных металлов. В комплекте есть из меди, латуни, алюминия и стали.

Глава четвертая – Горячая и холодная ковка

Разница между горячей ковкой и холодной ковкой заключается в температуре: холодная ковка деформирует и нагружает металлы при комнатной температуре, в то время как горячая ковка нагревает металлы вблизи их точек плавления или до них.

Ключом к температурному диапазону является рекристаллизация: холодная штамповка проводится перед рекристаллизацией, а горячая штамповка нагревает металл выше точки рекристаллизации.

Выбор холодной ковки или горячей штамповки зависит от:

- A Производители оборудования и механическая обработка: Производители специализируются на том или ином процессе, чтобы максимально использовать свое оборудование.

- Потребительский спрос: На этапе проектирования деталей инженеры принимают решение относительно наилучшего процесса производства своих конструкций, поскольку холодная и горячая ковка имеет свои ограничения.

- Типы производимых деталей: Часто ограничения относительно выбора правильного процесса определяются конструкцией детали, поскольку определенные детали могут быть подвергнуты только горячей штамповке, в то время как другие идеально подходят для холодной штамповки. Конструкции деталей, изготовленных методом холодной ковки, просты и не содержат сложных деталей, в то время как горячая штамповка позволяет получать изделия с очень точными мелкими деталями.

- Требование более низкой стоимости: По возможности производители выбирают холодную ковку, поскольку она требует меньшего количества оборудования и не включает нагрев, что значительно снижает общую стоимость производства.

Горячая штамповка

Горячая штамповка выполняется при исключительно высоких температурах от 700 ° C или 1292 ° F до 1000 ° C или 1832 ° F. Повышенные температуры помогают избежать деформации и упрочнения, а также снижают поток напряжений и количество энергии, необходимое для деформации. и профилировать металлы. После охлаждения металлы сохраняют свою деформированную форму. В процессе формования используются гидравлические, пневматические и механические прессы.

Характеристики горячей штамповки:

Плашки или пресс-формы:Одной из основных статей расходов горячей штамповки является стоимость изготовления штампов и форм, изготовленных из упрочненной стали, выдерживающей экстремальные температуры, способной противостоять усталости и обладающих пластичностью, ударной вязкостью и пределом прочности на разрыв.

Формы горячей штамповки:

Хотя многие методы горячей штамповки аналогичны методам холодной штамповки, другие методы включают в себя газовую формовку, закалку в штампе, формовку вытяжкой и изотермическую обработку.

Температура металла:

Тип процесса определяет температуру металла при формовании. В некоторых процессах металл полностью расплавляется и выливается в форму или проталкивается через матрицу.В других случаях он подвергается отжигу и формованию с помощью штампа или пресс-формы под давлением и сжатием.

Опасные факторы окружающей среды:

Самый большой недостаток – это количество загрязняющих веществ, образующихся в процессе нагрева. Это была серьезная проблема с момента ее возникновения во время первой промышленной революции, и производители постоянно сталкивались с этой проблемой на протяжении многих лет. На видео ниже показано количество образовавшихся паров.

На видео ниже показано количество образовавшихся паров.

1000-тонный пресс для горячей штамповки: смазка для штампов на масляной основе

Металлы нагрева:

Детали необходимо нагреть выше точки рекристаллизации, которая намного превышает 300 ° F и может доходить до 1000 градусов. Для достижения соответствующей температуры требуются большие печи или обжиговые печи.

Затраченное время:

Сложный характер горячей штамповки требует времени, чтобы нагреть металл, обработать его и охладить. Хотя фактическая штамповка, деформация или придание формы занимает примерно столько же времени, что и холодная ковка, процессы нагрева и охлаждения требуют тщательного ухода и управления в течение продолжительных периодов времени.

Результаты горячей штамповки:Нагрев и охлаждение металлов увеличивает их прочность, ударную вязкость и пластичность, но снижает их твердость.В процессе охлаждения металлы могут коробиться и терять форму.

Масштабирование:Горячая ковка может вызвать окисление, которое приводит к образованию окалины, которое может обесцветить поверхность металла, что затрудняет чистовую обработку.

Чистовая обработка:

Детали должны быть обработаны, чтобы удалить деформации, дефекты и ошибки в процессе нагрева. Эти вторичные операции трудоемки и требуют нескольких видов специализированного оборудования.

Холодная штамповка

Температура, при которой происходит ковка, отличает холодную ковку от горячей. Для горячей штамповки деталь нагревают до температуры выше точки рекристаллизации, что изменяет ее микроструктуру. Когда он нагревается, его внутреннее напряжение и прочность устраняются, что делает его более пластичным. Холодная ковка не требует нагрева, позволяя металлу сохранять свою прочность и микроструктуру.

Для горячей штамповки деталь нагревают до температуры выше точки рекристаллизации, что изменяет ее микроструктуру. Когда он нагревается, его внутреннее напряжение и прочность устраняются, что делает его более пластичным. Холодная ковка не требует нагрева, позволяя металлу сохранять свою прочность и микроструктуру.

Характеристики холодной поковки следующие:

Температура формовки:Металлы формуются при комнатной температуре ниже точки их рекристаллизации, что позволяет снизить затраты и избежать расходов на печи.

Скорость:

Скорость варьируется от семи штук в минуту для машин небольшого объема до 400 штук в минуту для машин большого объема.

Оснащение:Холодная штамповка выполняется на станках, предназначенных для придания формы металлу, включая выжимку, гибку, резку и волочение. Оборудование доступно в широком диапазоне цен в зависимости от количества техники и ее размеров.

Стоимость:

Экономия за счет материала и скорости. Экономия материала достигается за счет небольшого количества производимого лома – до 70%.Поскольку детали производятся очень быстро, стоимость единицы продукции значительно ниже.

Факторы окружающей среды:Никаких выбросов или загрязняющих веществ не происходит, как это видно на этой машине от Stalcop ниже. Все замкнуто и замкнуто. Углерод и другие загрязнители исключаются, так как нет необходимости нагревать металл.

Результаты холодной ковки:

Как видно на диаграмме ниже, структура зерен металлов перестроена, чтобы соответствовать потоку конечной детали, что устраняет усталостную пористость, увеличивает прочность на сдвиг и снижает любой риск целостности материала. Напрягая металл, он становится прочнее и эластичнее. Недостатком является то, что после холодной ковки металл теряет пластичность и становится более хрупким.

Напрягая металл, он становится прочнее и эластичнее. Недостатком является то, что после холодной ковки металл теряет пластичность и становится более хрупким.

Масштабирование:

Перед ковкой металла важно удалить любые накипи, такие как ржавчина или коррозия, которые могут образоваться во время хранения. Если не снимать, деталь будет иметь такой же износ, как при горячей штамповке.

Чистовая обработка:

Требуется минимальная отделка.После обработки деталь готова к использованию или отправке.

Недостатки холодной штамповки

Холодная ковка не идеальна. Как и в случае любого метода производства, холодная ковка имеет ограничения и ограничения, которые необходимо учитывать перед тем, как выбрать ее для своего следующего производственного проекта.

- В больших объемах можно производить только простые формы и дизайн.Уникальные, необычные или замысловатые узоры не поддаются холодной ковке. Уровни деформации и качества формования ограничены, а металлы, изготовленные методом холодной ковки, обладают меньшей пластичностью.

- Изменение зернистой структуры металла придает ему дополнительную прочность, но может вызвать остаточное напряжение.

- Некоторые методы холодной ковки требуют термической обработки для устранения возможных трещин или упрочнения при ползучести.

- Существует ограничение на типы металлов, которые можно подвергать холодной ковке. Не следует выбирать материалы с низкой пластичностью и чувствительностью к деформационному упрочнению, поскольку они теряют пластичность и ломаются под действием растягивающего напряжения.

Могут использоваться только металлы с твердостью HRC 44 по шкале Роквелла.

Могут использоваться только металлы с твердостью HRC 44 по шкале Роквелла. - Производственные процессы требуют большого усилия для создания необходимой силы сжатия и давления.Хотя добавление гидравлики и пневматики уменьшило размер оборудования, оно не уменьшило количество потребляемой мощности машин.

- Инструменты, штампы и формы должны быть специально спроектированы, а также достаточно прочными и прочными, чтобы выдерживать постоянную повторяющуюся силу.

Глава пятая – Процессы холодной штамповки

Развитие различных технологий и достижений в обработке металлов привело к появлению нескольких методов холодной обработки металлов давлением.Каждый из них предназначен для разных целей, но все они предназначены для эффективного и быстрого производства продукции без необходимости вторичной отделки.

Восемь наиболее распространенных процессов холодной ковки:

- Гибка

- Холодная прокатка

- Матрица закрытая

- Чертеж

- Экструзия

- Открытая матрица

- Кольцо поковка

- Обжимной

Как я буду обсуждать в конце этой главы, существует больше процессов, чем только перечисленные.Описания ниже предоставляют вам базовые данные для начального понимания различных методов.

Кроме того, очень важным аспектом процесса холодной штамповки является тип используемой смазки. Двумя наиболее распространенными являются фосфат цинка или какое-либо полимерное покрытие. Хотя холодная ковка выполняется при комнатной температуре, в процессе гибки и формовки температура металлов повышается. Смазка может предотвратить ошибки и предотвратить прилипание заготовки к матрице и продлить срок службы инструментов.

Хотя холодная ковка выполняется при комнатной температуре, в процессе гибки и формовки температура металлов повышается. Смазка может предотвратить ошибки и предотвратить прилипание заготовки к матрице и продлить срок службы инструментов.

Производители смазочных материалов предлагают широкий выбор продуктов для каждого типа процесса холодной штамповки. Изображены графитовые смазки, но доступны типы без графита, а также покрытия из алюмината кальция, фторида алюминия и фосфата.

Обычные методы холодной ковки:

Гибка –Гибка выполняется с помощью пресса и матрицы, при этом заготовка прижимается к формовочному инструменту.Его также называют прокаткой пирамиды и иногда используют для подготовки детали к другому процессу холодной штамповки. Заготовка растягивается по одной оси, образуя угол.

Холодная прокатка –

Прокатка – это процесс формования, при котором металл пропускают через пару вращающихся роликов для пластической деформации, вызванной сжимающей силой. Напряжения сжатия вызывают трение между валками и поверхностью металлической заготовки.Обычно используется для обработки стали.

Закрытая матрица –

При штамповке в закрытых штампах заготовке придают форму путем последовательных механических ударов после того, как ее поместили между двумя половинами штампа. Поскольку молоток ударяет по заготовке несколько раз, некоторые производители называют ковку в закрытых штампах штамповкой. Когда металл ударяется, он течет в полости штампа, изменяя его форму.

Чертеж –

Вытяжка – это протягивание заготовки через матрицу за счет усилия на разрыв, приложенного на выходе из матрицы. По мере протягивания заготовки происходит уменьшение площади поперечного сечения с увеличением ее длины. Формованные металлы имеют более точные допуски на размеры, чем получаемые при прокатке.

Формованные металлы имеют более точные допуски на размеры, чем получаемые при прокатке.

Экструзия –

Заготовка или заготовка проталкивается через матрицу ниже сжимающего усилия, имеющего профиль конечной детали.После прохождения его обрезают до необходимой длины, подготавливают к отправке или отправляют для дальнейшей обработки. Усилие, прилагаемое при холодной экструзии, может достигать 20 000 кН или 2007 тонн. Экструзия может производиться вперед, назад или в обоих направлениях.

Прямая экструзия – металл проталкивается вперед через матрицу.

Обратная экструзия – металл входит в матрицу в обратном направлении, образуя отверстия или чашки, в результате чего дно становится толще его сторон.

Боковое выдавливание – сила прикладывается сбоку, сбоку к направлению выдавливания, чтобы добавить в профиль второй элемент.

Открытая матрица:Для открытой штамповки используются две плоские штампы без предварительно вырезанного профиля. Заготовке постепенно придают форму с помощью нескольких процессов, позволяющих производить широкий диапазон форм и размеров. Он в основном используется с конструкциями, включающими большие металлические компоненты, требующие высочайшей структурной целостности.Деформация достигается перемещением заготовки.

Выдавливание, также известное как проклейка, представляет собой форму обработки в открытом штампе, при которой сила прикладывается на небольшом расстоянии, обеспечивая точную размерную отделку.

Кольцо поковка –

При ковке в виде кольца в середине штампуется круглая заготовка, чтобы получить форму пончика. По мере того как пробитая деталь вращается, она ударяется и сжимается. В результате производятся бесшовные кольца идеального диаметра и прочности.

В результате производятся бесшовные кольца идеального диаметра и прочности.

Обжимка –

Обжимка или радиальная ковка – это деформация заготовки, при которой две части подходят друг к другу. Он автоматизирован и отличается высокой надежностью. Есть два типа обжатия: трубчатая и радиальная. Обжимка трубок похожа на экструзию, при которой заготовка проталкивается через матрицу. При радиальной обжимке молоток проталкивает заготовку через две или более плашек.

Когда вы начнете поиск производителя холодной штамповки, вы найдете больше методов, чем семь описанных здесь. Базовое понимание некоторых возможных методов поможет вам авторитетно и разумно говорить с продюсерами, а также научиться интерпретировать их жаргон.

Как и любой современный метод производства, вы обнаружите, что холодная штамповка постоянно развивается по мере развития новых технологий и методов.Важным и растущим фактором является добавление автоматизации и робототехники, которые быстро меняют облик отрасли. Специалист по ковке может указать вам правильное направление, чтобы найти процесс, который наилучшим образом соответствует вашим потребностям.

Глава шестая – Оборудование и машины для холодной штамповки

Оборудование и станки для холодной штамповки бывают трех видов: гидравлические, пневматические и механические.Хотя некоторые поставщики специализируются только на одном типе, вы обнаружите, что у большинства есть несколько вариантов в зависимости от цены и типа операции.

Технология и автоматизация являются общими, как вы можете видеть на рисунке ниже, который представляет собой пресс для холодной штамповки с сервоприводом от Marvel Machinery. Отрисовки дизайна деталей создаются с помощью инженерного программного обеспечения, такого как САПР.

Есть требования, которым должны соответствовать машины, чтобы их можно было использовать для холодной ковки.

- Force – Процессы холодной штамповки зависят от огромного усилия. Связанное с ним оборудование должно быть способно поглощать эту силу и рассеивать ее.

- Balance – Машины должны быть статически и динамически сбалансированы по массе для уменьшения вибраций и повышения производительности.

- Долговечность с течением времени – Независимо от метода холодной ковки, для каждого из них требуется мощное повторяющееся усилие.Чтобы машина прослужила долго, она должна выдерживать эту силу.

- Несколько операций – Современные машины для холодной штамповки или формовки, называемые коллектором, выполняют от одной до нескольких операций за один процесс. Это необходимо, поскольку существует ограниченная степень деформации, которую можно выполнить за один ход.

Виды оборудования для холодной штамповки:

Гидравлический штамповочный молот –Гидравлический штамповочный молот разработан для обеспечения максимальной силы при минимальных затратах.Он может производить широкий ассортимент оттисков из различных штампов. Он работает с использованием инженерных концепций гидравлики, когда несжимаемая жидкость находится в цилиндре. Когда жидкость сжимается поршнем, вал с прикрепленной матрицей опускается на заготовку.

Винтовой пресс –

Винтовой пресс используется для больших деформаций из-за низкой скорости прессования. Его можно использовать для штампов без заусенцев и поковок с длинными прутками.Конфигурация винтового пресса позволяет использовать его для штампов с одним пазом, которые включают гибку и окончательную штамповку. Электродвигатель обеспечивает вращение винта, который прижимает матрицу к заготовке.

Электродвигатель обеспечивает вращение винта, который прижимает матрицу к заготовке.

Высокоскоростной пресс с С-образной рамой –

Конструкция с С-образной рамой подходит для операций формовки, штамповки, гибки и многопрессовых операций. Они выпускаются с одним или двумя кривошипами, с усилием штамповки от 110 до 400 тонн и ходом скольжения от 110 до 280 мм.Они могут работать с высотой штампа от 435 до 600 мм и могут использоваться для производства мелких деталей.

Пневматический силовой пресс –

Пневматический приводной пресс может покрывать весь спектр функций штамповки. Они оснащены фрикционной муфтой и тормозом с пневматическим приводом. Мощность пресса создается воздушным компрессором, который прижимает ковочный молот к заготовке за счет давления воздуха в цилиндре с поршнем.

Механический холодный пресс –

Из разновидностей машин холодной ковки, механическая версия становится наименее используемой, поскольку они должны быть очень большими для обеспечения необходимого усилия.У них есть маховик, накапливающий энергию от двигателя. Когда маховик приводится в действие, он вбивает молоток или утюжок на матрицу. Он может обеспечивать мощность в течение нескольких оборотов, но должен работать на холостом ходу, чтобы восстановить мощность своего двигателя, прежде чем он сможет продолжить свои циклы.

Из множества разновидностей оборудования для холодной штамповки наиболее распространенными являются гидравлические и пневматические, поскольку они занимают меньше места, могут обеспечивать различное усилие и программируются. Когда вы изучаете свой выбор для производства, лучше всего знать, какие типы оборудования имеет производитель, поскольку современное оборудование с большей вероятностью будет производить детали более высокого качества.

Холодная ковка предлагает широкий выбор металла при выборе металла для проекта. Различные разновидности включают твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний – мягкие металлы, которые можно использовать. Единственное требование к любому металлу – это его твердость 44 HRC или ниже по шкале Роквелла.

Различные разновидности включают твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний – мягкие металлы, которые можно использовать. Единственное требование к любому металлу – это его твердость 44 HRC или ниже по шкале Роквелла.

Медь – отличный металл для холодной ковки, поскольку она очень пластичная и ковкая.Ему можно придать форму, согнуть или потянуть с небольшим усилием, а детали из него устойчивы к коррозии и ржавчине.

Алюминий –

Алюминий – это цветной металл, который очень легкий и имеет низкую плотность. Он имеет температуру плавления 1220 ° F, податлив, устойчив к ржавчине и коррозии.

Углеродистая сталь –

Углеродистая сталь представляет собой сплав железа и углерода.Различные сорта зависят от количества углерода, смешанного с железом. Он обладает исключительной прочностью и пластичностью.

Нержавеющая сталь –

Нержавеющая сталь стала одним из наиболее часто используемых металлов благодаря своей коррозионной стойкости, внешнему виду и прочности. Хотя термин нержавеющая сталь обычно используется для описания любой стали, имеющей свои характеристики, нержавеющая сталь бывает разных сортов в зависимости от содержания в ней сплава.

Стали для холодной ковки –

Низкоуглеродистые стали с содержанием углерода 0.От 1% до 0,25%. Холодная ковка улучшает деформационное упрочнение стали, устраняя необходимость в аустенизации, закалке или отжиге.

| Подходящий сплав | Характеристика деформируемости в холодном состоянии |

|---|---|

| Медь | Отлично |

| Золото, серебро и большая часть их сплавов | Отлично |

| Латунь – Картридж Латунь | Хорошо |

| Платина, палладий, тантал и их сплавы | Большинство из них формуются в холодном состоянии. |

| Титан и его сплавы | Да, чистый Ti и сплавы с высокой пластичностью, но такие сплавы, как 6-4, способны только на горячую головку. |

| Никель и его сплавы | Чистый Ni – да, сплавы с относительным удлинением при комнатной температуре 20% и более – да. |

| Чугун и сталь | Чистое железо, да. Стали, в зависимости от стали. Многие из них поддаются холодному формованию. |

Самое логичное и важное, что вы можете сделать, когда выбираете металл для проекта, – это провести исследование.Каждый тип металла по-разному реагирует на пластификацию и деформацию. Выбранный вами металл должен соответствовать его конечному использованию и требуемой прочности. Если вы проконсультируетесь со специалистом по ковке, вы сможете получить ценную информацию, которая поможет вам сделать правильный выбор.

Глава восьмая – Применение холодной штамповки

Холодная штамповка позволяет получать формы любого размера с высокой точностью размеров и структурной точностью.Экономическая эффективность и скорость холодной ковки сделали ее самой популярной производственной альтернативой.

Холодная штамповка отвечает требованиям современной промышленности, потому что это:

- Максимальное использование сырья: Основное вложение для любой операции – сырье.

В процессе холодной ковки очень мало отходов. Вспышку и обрезку можно вернуть в производственный процесс.