- Как выбрать фрезер? Советы для мастеров • EstPortal

- Что такое фрезер и как его выбрать

- Ручной фрезер. Как выбрать?

- Как выбрать ручной фрезер по дереву: рекомендации, критерии выбора

- Выбираем фрезер ручной по дереву для дома и строительства: Советы- Обзор +Видео

- Как выбрать кромочный фрезер

- Как выбрать ручной фрезер по дереву

- Как выбрать фрезерный инструмент: на основе 3 принципов

- Как правильно выбрать фрезу для работы

- Руководство по фрезерным инструментам с ЧПУ

- Что такое обработка с ЧПУ?

- Типы фрезерных инструментов с ЧПУ

- Выбор фрезерных станков с ЧПУ для проекта

- Выберите луч, подходящий для вашего материала

- Используйте самый сильный бит из имеющихся

- Скорость балансировки с финишем

- Выберите подходящее направление

- Установите правильную подачу и скорость

- Острые фрезы и переточка

- Хранение ваших мельниц

- Получите нужные детали

- 5 вопросов, которые следует задать перед выбором концевой фрезы

- Фрезерование | Walter Tools

- Руководство по выбору концевой фрезы | МЕКАНИКА

- Выбор подходящей концевой фрезы для оптимальной производительности

Как выбрать фрезер? Советы для мастеров • EstPortal

Вы начинающий мастер. Только что закончили курсы и научились делать аппаратный маникюр. На крыльях вдохновения и всесильности летите в магазин покупать себе нового друга-помощника: фрезерную машину для маникюра и педикюра. И тут всё как в тумане.

Разновидность дизайна, моделей, цен… Как понять какой выбрать?

Давайте представим, что вы начинающий мастер маникюра со средней загруженностью, иногда делающий педикюр.

Часто мастера-легенды, на вопрос о том, какой у них аппарат, называют конкретные бренды или количество оборотов в минуту. Многие после таких отзывов своих кумиров покупают только то, что у всех на слуху. А спрос, как известно рождает предложение, и цены вместе с тем растут. И в магазинах можно часто услышать: «Сколько здесь тысяч оборотов? Тридцать? Маловато… А тридцать пять есть? О, это хорошо, надо брать». Но давайте разберёмся, что это за обороты и сколько их на самом деле нужно.

Нам, девочкам, так нравится всё розовое и так не нравится, когда нужно думать про ватты, обороты и прочие величины. Поэтому большие и сильные мужчины сделали всё за нас. Расписали грамотно и точно все характеристики фрезерных машин. Нас с вами в первую очередь должна интересовать мощность аппарата. Ведь для этой специфики работы не подойдут приборы с мощностью в 1 Вт, пусть и с околомиллионным значением оборотов в минуту, как зуботехнические турбины. В нашей работе используемая мощность 15-100 Вт. И это совсем не значит, что маломощный фрезер плохой, а стоваттный хороший. Нужно просто понимать, для чего нам нужна эта машина и какие процедуры мы собираемся выполнять.

Эта таблица для максимально загруженного мастера, коим мы надеемся, вы вскоре станете.

Конечно, чем меньше мощность, тем дешевле стоимость прибора. Но не спешите делать покупки, подумайте о своей загруженности. Если вы думаете, что будете делать только маникюр 3 дня в неделю и ничего более – представьте, останется ли это таковым через несколько лет, ведь фрезер покупается на годы работы.

Итак, средняя мощность фрезера для среднезагруженного мастера маникюра должна быть 20-40 Вт, с учётом развития вашего профессионализма и занятости.

Но обратите внимание на максимальный вращающий момент самой ручки. Иногда в не самые мощные ручки аппарата встраивают мощный блок управления и эти ручки начинают работать с перегрузкой. Это определяется нагревом самой ручки. Часто такие ручки нагреваются так, что их нельзя держать в руках, а после нескольких таких перегревов ручка может и вовсе сгореть.

Частым подводным камнем является вес ручки аппарата. Во многих отзывах счастливых обладателей фрезера вы можете прочесть восхищение: «Аппарат замечательный! Ручка не греется, очень лёгкая!» – и это может быть чистая правда. Но иногда лёгкость ручки может сыграть с вами злую шутку: как правило небольшой вес ручки означает, что сделана она из пластика, что само по себе навевает мысли на её не особую долговечность, особенно в случае перегрева. Чем легче ручка, тем меньше её мощность. А при использовании больших насадок, например, керамических фрез или песочных колпачков неизбежна передача вибрации от несбалансированного инструмента прямо в руку мастера. Тяжёлая металлическая ручка всё же эти вибрации немного гасит.

Итак, вы перелопатили кучу сайтов и подобрали, наконец, подходящий по всем параметрам аппарат с мощностью, например, в 35 Вт и максимальным количеством оборотов в 35 000. Но как же понять, что он тот самый? Если есть ещё 25 других с такими же характеристиками?

- Его нужно пощупать. Да-да, именно. Как вы выбираете щипцы или ножнички конкретно под свою руку, так и аппарат нужно подержать в руке. Вам должно быть удобно.

- Проверьте вес и мощность ручки. Мощность ручки и самого блока управления может быть разной, но заявленная мощность аппарата определяется по мощности меньшей из них. Поэтому для бесперебойной и быстрой работы лучше, чтобы ручка-фрезер была мощнее, чем блок управления. Может быть и одинаковой, но не меньше, иначе мотор ручки будет работать с перегрузкой и в конечном итоге произойдёт неизбежный перегрев.

А для того, чтобы проверить реальный вес ручки, а не просто её корпуса, можно провести нехитрый тест: включить на максимальные обороты, выключить и сразу попробовать пальцами остановить заглушку ручки. Внимание! Эксперимент проводится без вставленных в ручку фрез. Если заглушка под нажимом ваших пальцев «сопротивлялась», а не остановилась сразу, то стоит обратить внимание на эту модель аппарата.

А для того, чтобы проверить реальный вес ручки, а не просто её корпуса, можно провести нехитрый тест: включить на максимальные обороты, выключить и сразу попробовать пальцами остановить заглушку ручки. Внимание! Эксперимент проводится без вставленных в ручку фрез. Если заглушка под нажимом ваших пальцев «сопротивлялась», а не остановилась сразу, то стоит обратить внимание на эту модель аппарата. - Ручка фрезера не должна вибрировать на максимальных оборотах.

- Реальную мощность фрезера тоже можно проверить с помощью рук. Для этого нужно включить его на треть от максимального количества оборотов и попытаться остановить заглушку ручки пальцами. Продавец должен разрешить проделывать вам такие трюки, если он уверен в заявленной мощности своего прибора. Если вращение под вашими пальцами прекратилось – это маломощный аппарат. Если же вращение продолжается, хоть и снижена скорость – это то, что нужно.

- Обязательная гарантия и в некоторых случаях бесплатный послегарантийный сервис.

Как правило, ответственный производитель даёт гарантию на свою продукцию минимум на 1 год. Обратите на это внимание и не покупайте товары в непроверенных источниках, ведь при любой поломке самостоятельно починить эту чудо-машину в домашних условиях почти нереально, и вы всегда должны знать кому звонить и куда везти вашего помощника. Ведь время, потраченное на поиски мастера, который занимается ремонтом этой техники – это ваше рабочее время, в которое вы могли бы принять несколько клиентов и заработать деньги.

Как правило, ответственный производитель даёт гарантию на свою продукцию минимум на 1 год. Обратите на это внимание и не покупайте товары в непроверенных источниках, ведь при любой поломке самостоятельно починить эту чудо-машину в домашних условиях почти нереально, и вы всегда должны знать кому звонить и куда везти вашего помощника. Ведь время, потраченное на поиски мастера, который занимается ремонтом этой техники – это ваше рабочее время, в которое вы могли бы принять несколько клиентов и заработать деньги. - Качественный продукт, независимо от страны-производителя и страны-продавца, не может стоить меньше 60 $. Так уж сложилось, что приборы, сплошь и рядом продающиеся в интернете и в магазинах на диванах, пригодны разве что для домашнего использования раз в неделю, но никак не для работы профессионала.

- Присмотритесь к аппаратам с уже включенными фрезами в набор. Иногда в порыве продать побольше, продавцы предлагают аппараты без насадок, что явно дешевле своих укомплектованных аналогов.

Но в порыве экономии прикиньте и посчитайте – чаще всего докупка отдельных фрез выходит в кругленькую сумму, в несколько раз превышающую стоимость этих же фрез в наборе с аппаратом.

Но в порыве экономии прикиньте и посчитайте – чаще всего докупка отдельных фрез выходит в кругленькую сумму, в несколько раз превышающую стоимость этих же фрез в наборе с аппаратом.

Успехов вам в выборе и лёгкой работы с новым помощником!

Выбрать качественный аппарат можно в проверенном магазине по ссылке: Фрезеры для маникюра

Кристина ЛЫСОВА – мастер маникюра и нейл-дизайна

Что такое фрезер и как его выбрать

Учимся «читать этикетку»: на какие опции и характеристики стоит обратить внимание при выборе фрезера? А какие особо не влияют на потребительские характеристики прибора.

На фото:

Мощность и классы

Легкие, «средние» и тяжелые фрезеры. Мощность двигателя не является критерием добротности фрезера. Есть модели, которые находятся на хорошем счету у профессионалов, несмотря на скромные ватты. Можно выделить три класса вертикальных фрезеров:

- до 1100 Вт.

Такой фрезер сравнительно компактен, весит немного. Однако и высокой стойкостью к нагрузке не отличается. Большое усилие подачи к такому фрезеру лучше не прикладывать.

Такой фрезер сравнительно компактен, весит немного. Однако и высокой стойкостью к нагрузке не отличается. Большое усилие подачи к такому фрезеру лучше не прикладывать. - 1200 — 1700 Вт — средний класс.

- 1800 — 2300 Вт. Что такое фрезер со столь мощным мотором? Это тяжелая габаритная и очень производительная машина, которая легко переносит нагрузку и уверенно справляется со съемом толстого слоя материала.

Диаметр цанги

6, 8 или 12 мм. Цанга — это втулка, в которую вставляется хвостовик фрезы. Иными словами, диаметр цанги определяет диаметр подходящего хвостовика. Наиболее распространены 8-миллиметровые цанги. Ими комплектуются фрезеры различных классов. Стандарт «6 мм» можно увидеть у машин невысокой мощности, а 12-миллиметровая цанга, наоборот, встречаются у мощных тяжелых фрезеров. Нередко в комплекте есть две или три цанги разного диаметра.

На фото: фрезер DW615 компании Black and DeWALT.

Ход фрезы

От 40 до 80 мм в зависимости от модели. Эта характеристика показывает, насколько опускается фреза при максимальном ходе «головы» вниз.

Регулировка скорости

Одна из важнейших опций. Максимальные обороты фрезеру нужны в редких случаях. При чрезмерной частоте вращения фреза перегревается и прижигает заготовку (иногда этот процесс сопровождается дымом). Есть правило: чем больше диаметр оснастки, тем меньше должна быть скорость. Электронный регулятор позволяет подобрать адекватную частоту вращения в зависимости от используемой фрезы. Также у фрезеров нередко встречается система стабилизация частоты и плавный пуск.

Подсветка

Для хорошего обзора. При фрезеровании нередко возникают ситуации, когда обзор рабочей области затруднен. Это не страшно, если вы ведете машину по упору от края до края. Но нередко нужно контролировать продвижение фрезы, чтобы не снять лишнего. Здесь-то и выручает подсветка, которая обеспечивает прекрасный обзор линии.

Микролифт

Тонкая настройка глубины. Множество фрезеров оснащены дополнительным винтовым механизмом для регулировки глубины с точностью 0,1 мм. Стандартную настройку с ограничительным штифтом называют грубой, так как погрешности у нее довольно велики. Микролифт же пригодится там, где важно задать глубину очень точно, и к тому же он позволяет добавить необходимые доли миллиметра.

Параллельный упор

На фото: фрезер MF 1400 KE компании AEG.

Литой или штампованный. Считается, что первый вариант предпочтительнее, так как от упора требуется хорошая жесткость (если ее нет, ждите неточностей в работе). Впрочем, иногда жесткостью отличается и штампованный упор. Проверяют так: при значительном боковом усилии на фрезер добротный упор не станет «играть» и не даст машине сместиться в сторону. Стоит добавить, что у дорогих моделей упор оснащают механизмом тонкой настройки отступа от края (наподобие микролифта) и регулируемыми башмачками. Такие усовершенствования не помешают, ведь фрезер это инструмент для точной работы.

Такие усовершенствования не помешают, ведь фрезер это инструмент для точной работы.

Советы при выборе

Добротная конструкция — очень жесткая. В ней нет места люфтам и перекосам, которые негативно сказываются на точности. Осматривая понравившуюся модель, попробуйте покачать и перекосить ее «голову» неравномерными усилиями на рукоятках. Люфт или проседание хотя бы по одной из стоек — плохие признаки. Опускаться «голова» должна плавно, без рывков и чрезмерных усилий с вашей стороны. У револьверного упора не должно быть вертикального люфта. Стоит обратить и на комплектацию. Упоры, копировальные втулки, циркульный центр, различные цанги и фрезы — все это явно не будет лишним, а кейс в качестве упаковки, разумеется, предпочтительнее.

В статье использованы изображения: blackanddecker.ru, dewalt.ru, aeg-powertools.ru

Ручной фрезер. Как выбрать?

Ручной фрезер служит для деревообработки. С его помощью можно скруглить кромку, вырезать паз или просверлить отверстие. Этот инструмент с успехом заменит молоток и стамеску, а работу выполнит гораздо качественнее, быстрее и аккуратнее.

Этот инструмент с успехом заменит молоток и стамеску, а работу выполнит гораздо качественнее, быстрее и аккуратнее.

Сегодня можно купить фрезеры, различных конструкций и с разными характеристиками. Большой ассортимент моделей существенно расширяет возможности мастера. Выбор зависит от вида планируемой работы. Характеристики, конструкция и оснастка инструмента должны соответствовать поставленной задаче.

Классификация фрезеров по направлению оси фрезы

Фрезеры различаются между собой даже внешним видом, но их объединяет одна особенность – рабочим элементом в каждом является фреза. Эта деталь, в большинстве случаев, имеет зубья, при включении прибора она начинает вращаться и обрабатывать дерево методом резки. В зависимости от того, как располагаются фреза и заготовка относительно друг друга, ручные фрезеры различают на вертикальные и горизонтальные.

- Вертикальный фрезер по дереву

В вертикальных устройствах ось фрезы направлена вертикально, а относительно обрабатываемой поверхности ходит перпендикулярно. Это самый распространенный вид фрезера по дереву. Такой инструмент еще называют погружным или штанговым и не случайно. Основное отличие конструкции – наличие штанг, а погружной – потому что рабочий элемент опускается по штангам вниз.

Это самый распространенный вид фрезера по дереву. Такой инструмент еще называют погружным или штанговым и не случайно. Основное отличие конструкции – наличие штанг, а погружной – потому что рабочий элемент опускается по штангам вниз.

Штанги являются основой вертикального фрезера. Сверху на них устанавливается корпус с двигателем и рабочим элементом, снизу закреплено основание. Штанги служат направляющими для корпуса. Для выполнения работы мастер должен нажать на специальные рукояти, чтобы корпус опустился, и фреза начала обрабатывать заготовку. Как только давление на корпус прекращается, механизм с помощью пружин возвращается в исходное положение.

За счет штанг режущий элемент располагается строго перпендикулярно поверхности изделия. Вертикальные фрезеры по дереву универсальны, они могут выполнять множество функций: вырезать узоры, делать пазы, прорезать отверстия под замок и т.п. Особенно этот инструмент хорош для фрезерования замкнутых контуров.

- Горизонтальный фрезер

Инструмент не имеет штанг, корпус жестко соединен с основанием, а фреза выступает за всю конструкцию сбоку. Ее ось располагается горизонтально. Таким прибором чаще обрабатывают кромки деревянных изделий.

Ее ось располагается горизонтально. Таким прибором чаще обрабатывают кромки деревянных изделий.

- Специализированные фрезеры

Электроинструмент предназначен для какой-то одной работы, например можно купить фрезер, которым делают только ламельные соединения, применяемые в мебельном производстве.

Оснастка фрезера по дереву

В универсальные фрезеры можно ставить разные фрезы. Для каждого вида работ подбирается определенная оснастка:

- концевая фреза напоминает сверло, она позволяет делать пазы и обрабатывать поверхности, расположенные под прямым углом;

- угловая фреза нужна для проделывания канавок, бывает с одним или двумя углами;

- торцевая режет дерево зубчатым торцом в направлении перпендикулярном своей оси;

- цилиндрическая фреза ведет обработку в вертикально направлении.

Есть еще червячные, конические и другие виды оснастки.

Однако прежде, чем купить фрезу по дереву, нужно определиться не только с ее геометрией. Есть еще один важный нюанс – диаметр хвостовика фрезы. В каждом фрезере есть зажимы, в которые и закрепляется режущий инструмент. Диаметр его хвостовика должен соответствовать диаметру вставок на зажимах.

Есть еще один важный нюанс – диаметр хвостовика фрезы. В каждом фрезере есть зажимы, в которые и закрепляется режущий инструмент. Диаметр его хвостовика должен соответствовать диаметру вставок на зажимах.

То есть каждый фрезер работает с какой-то конкретной оснасткой, а каждая оснастка предназначена для определенной работы. Так фреза с хвостовиком 6 мм используется для кромочных работ, 8 или 12 мм чаще применяются в вертикальных работах. Но и это еще не все премудрости, которые нужно учитывать при покупке фрезера и фрез к нему.

Если диаметр хвостовика 6 мм, то диаметр режущей части – 3 мм, при хвостовике 12 мм этот показатель увеличивается до 10 мм.

Классификация фрезера по оснастке

Фрезер, рассчитанный на хвостовик:

- 8 мм предназначен для легких работ, таких как изготовление мебели. К инструменту подходят разные по виду и диаметру фрезы. Можно сменить цанги с 8 мм на 6 мм.

- 12 мм используют для проделывания широких и глубоких пазов, например под петли.

Прибор предназначен для тяжелых работ, сверлит твердые породы дерева, используется в производстве окон, дверей, филенок. К нему можно купить фрезу для сращивания или фигирейную (горизонтальную сложной конфигурации). Цанга 12 мм меняется на цангу 8 мм.

Прибор предназначен для тяжелых работ, сверлит твердые породы дерева, используется в производстве окон, дверей, филенок. К нему можно купить фрезу для сращивания или фигирейную (горизонтальную сложной конфигурации). Цанга 12 мм меняется на цангу 8 мм.

- Мощность – это самый важный показатель производительности любого устройства. Чем выше мощность, тем больше работы проделает фрезер за меньший промежуток времени. Однако мощность влияет на вес и цену фрезера. С ценой все понятно, а вот вес имеет большое значение, если фрезер, к примеру, нужно во время работы перемещать. Так, кромочный фрезер держат одной рукой, поэтому производители стараются сделать такой прибор как можно легче. Его мощность – не более 720 Вт, вес – менее 2 кг. Для сравнения: фрезеры мощностью 2300 Вт весят 7 кг. Если Вам предоставляется возможность купить фрезер, выбирая между моделями примерно одинаковыми по весу, но разной мощности, отдайте предпочтение более мощному прибору.

- Рабочий ход – параметр, который указывает, на какую глубину может выполняться фрезерование. Глубже рабочего хода обработать поверхность не получится, а вот фрезеровать на меньшую глубину можно. Для регулировки существует специальный упор, его опускают на нужную глубину и фиксируют рычагом. Если нужно сделать углубления или отверстия с точностью до миллиметра и даже десятых долей миллиметра, то стоит купить фрезер с вращающимся регулятором. Цена его значительно выше традиционных моделей.

- Скорость вращения фрезы влияет на быстроту обработки, однако, на высоких оборотах дерево может загореться, а фреза сломаться. Поэтому выбирайте фрезер с возможностью регулировки скорости.

Комплектация фрезера по дереву

Некоторые работы по дереву выполняются фрезером только при наличии специальных комплектующих:

- Параллельный упор позволяет делать пазы, канавки и отверстия параллельно краю изделия. Упор прикрепляется к основанию с помощью штанг и передвигается по ним на нужное расстояние от края.

Точность работы зависит от жесткости конструкции. В одних моделях параллельный упор крепится двумя винтами, в других – четырьмя.

Точность работы зависит от жесткости конструкции. В одних моделях параллельный упор крепится двумя винтами, в других – четырьмя. - Направляющий шип нужен для фрезерования по прямой линии. Крепится, как и упор, с помощью штанг. На конце штанг находится башмак, который по ним передвигается.

- Копировальное кольцо входит в стандартный комплект. Оно закрывает отверстие для копировальной втулки.

- Копировальная втулка применяется для выполнения работ со сложной траекторией по шаблону. Когда возникает такая необходимость, копировальное кольцо снимают и устанавливают копировальную втулку.

- Циркуль, как и в школе, служит для изображения кругов, только в нашем случае они вырезаются в деревянных заготовках.

Как видим, фрезер нужно выбирать по его техническим характеристикам, назначению, оснастке. Чтобы потребители могли выбрать подходящий для себя по функционалу и цене фрезер, производители выпускают варианты, различные по качеству и комплектации. Например, в продаже есть и простые устройства, но с дополнительными функциями и набором фрез, и продвинутые высокотехнологичные фрезеры с минимальной комплектацией.

Например, в продаже есть и простые устройства, но с дополнительными функциями и набором фрез, и продвинутые высокотехнологичные фрезеры с минимальной комплектацией.

Если фрезер продается без оснастки, обязательно интересуйтесь, что к нему подходит.

Интернет-магазин «Город-Инструмента.Ру» предлагает Вам широкий ассортимент различных видов станков по достойным ценам ведущих мировых и российских производителей.

ЗВОНИ УВЕРЕННО – КАЧЕСТВО ПРОВЕРЕНО!

Как выбрать ручной фрезер по дереву: рекомендации, критерии выбора

Подбирая для своей мастерской ручной фрезер по дереву, присмотритесь к погружным моделям. Любой столяр, мебельщик или строитель-отделочник знаком с достоинствами этого универсального инструмента и никогда не откажется от такого помощника. Мы не станем продвигать определенную продукцию и бренды, а дадим профессиональные рекомендации, заостряя внимание на главных критериях.

фото ручного фрезера по дереву погружного типа.

Оптимальным выбором своей первой фрезерной машины будет погружная модель, выполняющая всё то же, на что способен станок с неподвижной базой, и множество других операций. Работать с инструментом, подошва которого надежно опирается на заготовку, безопаснее и проще. Корпус погружного фрезера перемещается по жестко закрепленным в основании направляющим, позволяющим вводить фрезу в обрабатываемую заготовку строго вертикально и аккуратно поднимать оснастку в конце прохода. Встречаются модели с двумя базами – фиксированной и погружной, такой вариант идеален для любой мастерской.

Кратко об устройстве фрезера

Конструкция ручного фрезера по дереву в принципе незамысловатая. В отличие от других электроинструментов, в нем отсутствуют редукторы, ремни и шестерни, а оснастка закрепляется на шпинделе двигателя. Фрезерные машины различных производителей несколько отличаются от представленной, однако в них присутствуют те же значимые части.

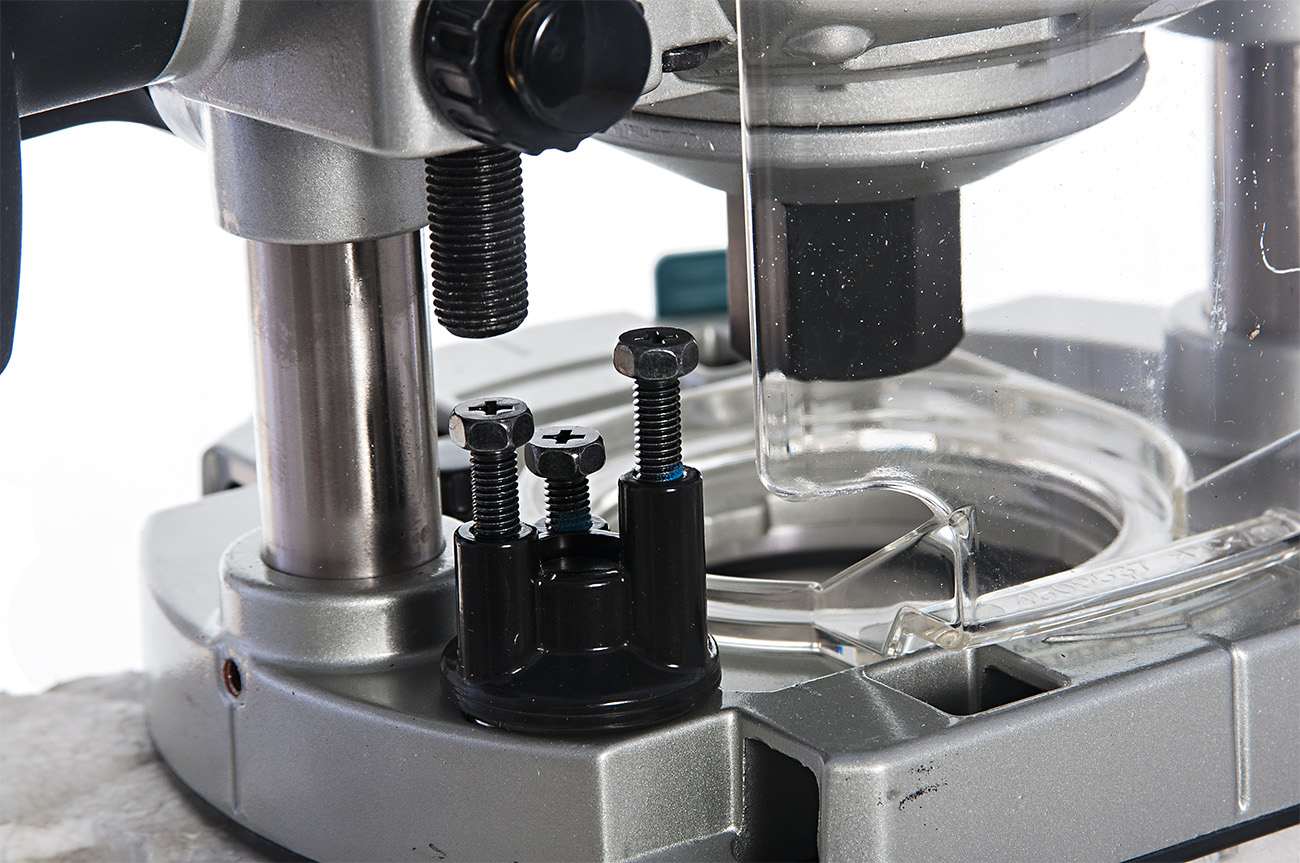

Устройство погружного фрезера: 1 – корпус инструмента; 2 – рукоятка; 3 – гофрированная манжета, скрывающая вертикальные штанги; 4 – основание; 5 – подошва; 6 – крышка щеткодержателя; 7 – стопор шпинделя; 8 – зажимной цанговый патрон; 9 – фиксатор защитного экрана; 10 – регулятор скорости вращения; 11 – механизм настройки глубины фрезеровки; 12 – выключатель питания; 13 – кнопка застопоривания; 14 – штуцер пылеудаления; 15 – микрометрический регулятор глубины; 16 – рычаг фиксации глубины погружения; 17 – фиксатор параллельной направляющей.

Фрезер будет самым универсальным инструментом в вашей мастерской, если сможет справиться с той работой, которую вы на него взвалите. Для непрофессионалов все ручные фрезеры выглядят одинаково, но различия скрываются в деталях, от них и зависит правильный выбор инструмента.

Технические параметры ручных фрезеров

Первый и главный параметр – потребляемая мощность, указывающая на производительность аппарата. Чем больше ватт, тем более крупные фрезы можно устанавливать, быстрее производить подачу и выполнять более глубокий проход, не опасаясь за выход инструмента из строя.

Таблица. Выбор фрезера по мощности

|

Класс фрезера |

Мощность, Вт |

Вес, кг |

Назначение |

|

легкий |

до 900 |

2–3 |

ручная работа с небольшими фрезами. |

|

средний |

1000–1700 |

до 5 |

изготовление в домашней мастерской мебели, плинтусов, дверей и т. п. |

|

тяжелый |

более 2000 |

от 6 |

продолжительная работа с крупными фрезами и использование в столе. |

Выбирайте соответствующий вашим задачам инструмент, сопоставляя преимущество от высокой мощности с недостатком использования тяжелого фрезера для мелкой ручной работы.

Второй параметр – скорость вращения, достигающая у ручных фрезеров 30 тыс. оборотов в минуту, иногда выше. Здесь важно не максимальное значение скорости вращения, а возможность её регулировки, определяющая функциональность инструмента. Плавное изменение частоты вращения позволяет точно подбирать режим обработки в зависимости от плотности материала и диаметра фрезы.

Чем больше цифры на регуляторе оборотов, тем выше скорость вращения.

Третий значимый параметр называют по-разному: глубина фрезерования, вертикальный или рабочий ход фрезы. Это значение говорит о том, насколько корпус фрезера может опускаться к подошве, но вовсе не показывает реальную глубину фрезеровки. Глубина также зависит от особенностей конструкции и длины фрезы. У большинства моделей цанга почти доходит до нижней плоскости подошвы, если она опускается ещё ниже – считайте это хорошим бонусом. Инструмент с небольшим рабочим ходом сможет обрабатывать заготовку лишь на незначительную глубину.

Вертикальный ход фрезы связан с классом фрезера и составляет:

- у легкого – около 40 мм;

- у среднего – 50–60 мм;

- у тяжелого – 70–80 мм.

Проверьте, что корпус фрезера может опускаться достаточно низко.

Другие особенности электрической составляющей, «навороты», не менее важны. Они облегчают работу с фрезером и делают её намного эффективнее. Система «плавный пуск» исключает резкие рывки и перегрузку сети в момент запуска двигателя. Для мощных агрегатов эта опция просто необходимо, да и прослужит такой фрезер дольше, ведь его детали не подвергаются периодическим ударным нагрузкам.

Система «плавный пуск» исключает резкие рывки и перегрузку сети в момент запуска двигателя. Для мощных агрегатов эта опция просто необходимо, да и прослужит такой фрезер дольше, ведь его детали не подвергаются периодическим ударным нагрузкам.

Цанговый зажим

Оснастка у ручного фрезера закрепляется посредством цангового патрона: специальная гайка с размещенной внутри цангой навинчивается на шпиндель и зажимает хвостовик фрезы определенного размера. Легкие машины рассчитаны на калибр 6 или 8 мм, более мощные фрезеры позволяют устанавливать оснастку на 10 или 12 мм. Чем крупнее фреза, тем толще её хвостовик и выше требования к силовым характеристикам инструмента.

Хорошая цанга имеет конусовидную форму и несколько зажимных лепестков.

Ко всем трем частям зажимного узла (патрону, цанге и валу) предъявляются жесткие требования: точное изготовление и качественная закаленная сталь. Детали сомнительного происхождения быстро изнашиваются, плохо закрепляют фрезу и часто ломаются.

Перед приобретением инструмента убедитесь в качестве цангового зажима и возможности выбора других калибров. Лучше, когда есть подходящие цанги, а не переходники, зачастую вызывающие вибрацию.

Проверьте глубину отверстия под фрезу внутри вала – параметр, никогда не указываемый в технических характеристиках, но важный для безопасной работы. Необходимо, чтобы хвостовик не упирался в дно, иначе при ослаблении фиксации насадки, вследствие плохого зажима или дефекта цанги, вы не увидите этого, и при подъеме фреза может вылететь.

Глубина сверления должна превышать длину хвостовика.

Механизм регулировки глубины погружения

В конструкции регулятора глубины фрезерования важны два фактора:

- точность и легкость установки;

- возможность тонкой настройки.

Типичный регулятор глубины среза – стержень, перемещающийся вверх-вниз при прокрутке маховика. Его шпилька упирается в площадку и не дает корпусу ручного фрезера опуститься ниже. Многоступенчатый револьверный упор позволяет последовательно увеличивать глубину фрезерования и выбирать материал за несколько проходов. Внешне такое устройство выглядит как на фото ниже или подобно.

Многоступенчатый револьверный упор позволяет последовательно увеличивать глубину фрезерования и выбирать материал за несколько проходов. Внешне такое устройство выглядит как на фото ниже или подобно.

Точную настройку глубину фрезерования обеспечивает регулировочный винт с микрометрической шкалой.

Ручные фрезеры по дереву даже средней ценовой категории часто «грешат» исполнением этого механизма: стержень регулятора нередко болтается в своем гнезде при вращении маховика. Но гораздо принципиальнее, насколько он жестко фиксируется при зажатии и есть ли винт точной подстройки, работающий четко и без люфта.

Проблем с выставлением глубины обработки определенно не будет, если фрезер оснащен микрометрическим регулятором положения корпуса – маховиком или кольцом большого диаметра, вращающимся вокруг телескопической направляющей.

Корректировка положения корпуса относительно штанги может иметь меньший диапазон, зато большую точность.

Особенности конструкции

Рукоятки у добротного фрезера просты и удобны, выключатель находится под рукой или рядом, чтобы запускать и останавливать мотор без перехвата. Блокировка во включенном положении – полезная опция, а при использовании инструмента в столе просто необходимая.

Блокировка во включенном положении – полезная опция, а при использовании инструмента в столе просто необходимая.

Попробуйте захватить инструмент руками и оцените удобство управления.

Застопоривание глубины погружения на легких фрезерах обычно выполняется поворотной рукояткой, а на мощных – отдельным рычагом. Последний вариант конструктивно надежнее и нравится многим мастерам при условии его удобного расположения.

Подходящее место для стопора глубины погружения – около ручки в зоне доступа пальцев, но не на самой рукояти.

Пластиковая накладка подошвы у большинства фрезеров выполняется съемной, что удобно при замене изношенной панели на новую и при размещении инструмента в столешнице.

Обязательно оцените обзор рабочей зоны, зависящий от размера отверстия в подошве, расположения защитного щитка и патрубков пылеудаления. Обратите внимание на провод питания, лучший кабель – длинный и резиновый.

Опробуйте вращение на разных оборотах – не должно быть каких-либо посторонних вибраций или шумов. Нажмите на поручни и опустите корпус инструмента, который должен скользить по вертикальным штангам плавно, без перекосов и люфта.

Нажмите на поручни и опустите корпус инструмента, который должен скользить по вертикальным штангам плавно, без перекосов и люфта.

Система пылеудаления

Удаление опилок из рабочей зоны реализуется у фрезеров различными способами, трудно сделать какие-либо заключения об эффективности, не опробовав систему в действии. Возможно, что не получится собирать всю пыль досконально, но большая часть удаляться точно будет, не мешая работе.

Хорошо, если на модели пылеудаление может осуществляться различными способами. Для работы с параллельным упором нужен закрепляемый непосредственно на нем кожух, обработка кромок требует нижнего отвода стружек.

Адаптер для работы с боковым упором.

При работе на плоскости, особенно при фрезеровке глухих пазов, доступ снизу закрыт и опилки удаляются через каналы в подошве фрезера или в верхней части корпуса.

Варианты подключения патрубка отсоса пыли.

Дополнительные принадлежности

Фрезер по дереву крайне редко применяется для ведения от руки, чаще требуется обработка с филигранной точностью. Для этого используются разнообразные устройства и направляющие. Недорогие бытовые фрезеры обычно комплектуются приспособлениями для выполнения определенных работ, начинающий мастер может значительно сэкономить и первое время не искать подходящую оснастку. Профессиональные аппараты дороже по причине надежности и подразумевают, что фрезеровщик сам выберет и приобретет необходимые дополнения.

Для этого используются разнообразные устройства и направляющие. Недорогие бытовые фрезеры обычно комплектуются приспособлениями для выполнения определенных работ, начинающий мастер может значительно сэкономить и первое время не искать подходящую оснастку. Профессиональные аппараты дороже по причине надежности и подразумевают, что фрезеровщик сам выберет и приобретет необходимые дополнения.

Боковой упор – стандартный аксессуар любого ручного фрезера.

Боковой упор позволяет фрезеровать прямолинейные элементы параллельно кромке. Оснащается пластиковыми регулируемыми накладками и регулятором точной настройки. Приспособление закрепляется на двух стальных стержнях, достаточно жестких, чтобы не прогибаться при ведении фрезера.

Точная подгонка и надежная фиксация – обязательные требования к составляющим бокового упора.

Копировальная втулка нужна при ведении инструмента по шаблону или непосредственно по кромке заготовки. Чем разнообразнее доступные диаметры копировальных колец, тем больше вариантов использования насадок различных размеров, в том числе разнообразных комбинаций фреза/втулка.

Приспособление чаще всего крепится на винтиках, но встречаются модели с удобной быстрой фиксацией.

Другие дополнения (направляющая шина, угловой упор, циркуль, приспособления для выборки паза) обычно приобретаются отдельно по мере потребности или изготавливаются своими руками.

Чтобы не тратить время на поиск нужных вспомогательных элементов, поинтересуйтесь, доступны ли дополнения к фрезеру, насколько просто их приобрести и подходят ли приспособления от других моделей.

Ручной фрезер по дереву для работы в столе

Использовать в столе можно любой фрезер, но для успешной работы предпочтительней инструмент с определенными особенностями:

- Мощностью от 1800 Вт с электронной поддержкой оборотов под нагрузкой, чтобы устанавливать крупные фрезы и выполнять длинные и глубокие проходы.

- Возможностью регулировки вылета фрезы специальными ключами, в идеале – через отверстие в монтажной пластине.

- С механизмом отключения возвратной пружины или возможностью её извлечения – без неё легче настраивать вылет фрезы.

Особенности фрезера для работы в столе.

Надеемся, что мы предоставили исчерпывающую практическую информацию по выбору ручного фрезера по дереву и разобрали факторы выбора всех значимых параметров. Помните, что хороший фрезер не бывает дешевым и относится к категории инструментов, экономить на которых мало смысла.

Выбираем фрезер ручной по дереву для дома и строительства: Советы- Обзор +Видео

Мы очень надеемся, что эта статья поможет вам выбрать лучшую модель фрезера. Мы не ограничимся простым перечнем функций, а предоставим всю информацию и раскроем причины для выбора той или иной модели.

Возможности фрезера

Изобретатель настоящего и в полной комплектации фрезерного станка по-настоящему достоин лавров. Его зовут Эли Уитни, и в 1818-ом году этот великий человек получил патент на выпуск такого устройства.

Как и в случаях с другими ставшими в дальнейшем популярными устройствами, такому прорыву предшествовали очень долгие производственные и технические достижения, а также некоторые конструктивные решения. Первые фрезовые устройства из древесины с мускульным приводом начали успешно использовать в Австрии/Германии в конце 17-ого – начале 180-ого века.

Первые фрезовые устройства из древесины с мускульным приводом начали успешно использовать в Австрии/Германии в конце 17-ого – начале 180-ого века.

Технология, которую усовершенствовал Уитни, базировалась на движении рабочего полотна по оси и поступательным движением заготовки. Это технология первоначально была предназначена для улучшения качества производительности при обработке различных металлов. Но позже было обнаружено, что для работ с деревом это устройство подходит куда лучше, и фрезер стали использовать для обработки древесины.

Еще только в во второй половине 20-ого века появилась возможность заменить мускульный привод устройства на электрический – это дало толчок к использованию компактного, легкого устройства, которое полюбилось миллионам мастеров.

Хотя создается впечатление, что прибор сложный сам по себе и представляет проблему при выборе фрезера для дома, на самом деле это не так – на самом деле, это один из простейших электрических инструментов.

В отличие от остальных инструментов, во фрезере оснастка закрепляется на вал электрического двигателя (шпиндель), за счет чего конструкция не обременена шестернями, редуктором, ремнями. Голова устройства (силовая установка) может иметь большую мощность, которая даже сопоставима со стационарным станком, но главное внимание следует обратить на высокую скорость движения оснастки, так как прямая передача дает возможность разогнать фрезу до впечатляющего количества оборотов.

Голова устройства (силовая установка) может иметь большую мощность, которая даже сопоставима со стационарным станком, но главное внимание следует обратить на высокую скорость движения оснастки, так как прямая передача дает возможность разогнать фрезу до впечатляющего количества оборотов.

У каждого фрезера есть множество вспомогательных функций и устройств, которые помогает создать точную подачу и сделать производительную выборку – зажимы, шаблоны, упоры, направляющие. К этим элементам и их функциональности предъявляют серьезные требования.

Какие материалы можно обрабатывать?

При правильном подходе ваше устройство сможет справляться не только с древесиной, но и с цветными металлами, композитами, пластиком, искусственным камнем и проч.(но только со специальной оснасткой). В зависимости от конструктивных особенностей и назначения прибора, есть несколько разновидностей инструмента (штанговые, кромочные, неподвижные, специализированные – для врезания замка, для плитки, шипорезы, для гипсокартона), но самым популярным остается штанговый подвижный погружной фрезер.

В этом устройстве силовая установка движется по направляющим штангам вверх и вниз, в то время как штанги соединены с опорной подошвой. Благодаря этому, фреза стоит только вертикально и плавно погружается в материал заготовки на выбранную глубину, пока подвижная верхняя часть не прикоснется к упору. После этого пользователь сдвигает инструмент в сторону по горизонтали, а оставшуюся работу делают наточенные кромки вращающейся фрезы.

Столяры, мебельщики и отделочники уже смогли по достоинству оценить такой инструмент и уже не смогут отказаться от него. Сложно назвать специализацию фрезера широкой, но большинство выполняемых им операций могут казаться необычными.

Перечислим основные:

- Профильное, прямое или фигурное профилирование кромки (поступь лестниц, крышка стола).

- Просверливание отверстий.

- Выборка четверти.

- Шлифование (грубое, на черновую).

- Изготовление спиральных, витых, продольных канавок на конусных и цилиндрических заготовках (балясины, ножки).

- Гравировка, декоративная резьба по дереву (на плоскости это может быть фреска, а на объеме – скульптура).

- Подгонка мебельного ламината.

- Устройство шлицов, пазов, фальцев (чтобы соединить мебельные элементы).

- Черновое выравнивание контура, отрезные работы (для создания заготовок).

- Нарезание шипов для скрещивания/соединения деталей различных форм.

- Создание посадочных мест (для фурнитуры, замков, уголков, навесов).

- Создания переплетов (при соединении элементов дверей и окон, расположенных перпендикулярно).

Конструкционные особенности и технические характеристики

«Головная», т.е. верхняя часть представляет собой мотор с цанговым зажиганием и рукояткой. О силовых характеристиках и начинке мы расскажем в этом разделе.

Одна из характеристик, как потребляемая мощность, указывает на производительность аппарата в целом. Другими словами, чем больше «под капотом» ватт, тем больше производитель может установить фрезу, а это дает возможность ускорить подачу и сделать проход более глубоким и без перегревов.

Большая мощность имеет такой недостаток, как увеличение габаритов и массы изделия, а крутящий высокий момент не очень хорошо уживается с другими видами оснастки.

По этой причине выбор фрезера по дереву и не только решили упростить, разделили инструмент на несколько категорий: легкие (до 0,7 кВт), средние (от 0,7 до 1,5 кВт) и тяжелые (более 1,5 кВт). Несколько производителей не стали мелочиться и решили предложить более мощные фрезеры для работы, к примеру, мощностью 2300 Вт, благодаря чему устройство может делать глубину реза 7 см, весит 6,2 кг, имеет скорость до 21 000 оборотов/мин, а размер цанги составляет 1,2 см. В сравнении, модель производителя Makita с мощностью 0,9 кВт в два раза меньше по размерам и весу, но глубина реза не намного меньше – 5,7 см.

Как правило, частота вращения не бывает больше 30 000 оборотов/мин. Интересный факт, что чем меньше диаметр оснастки, тем больше мощности на выходе. Крупные фрезы работают на мощностях чуть меньше, так как скорость движения на краю окружности очень высока.

При обработке пластмассы и металла нужна небольшая частота во избежание оплавления и перегрева рабочей зоны. На деле получается такая зависимость: размер фрезы/материал/потребляемая мощность/глубина реза/скорость вращения – каждый из пунктов влияет на все другие, поэтому все показатели обычно гармонируют между собой для удобной и качественной работы.

Чем у нас выше скорость, тем лучше обработка и проще работать с материалами. А вот для высокой точности или при работе с вязким материалом лучше выбирать меньшую частоту. По этой причине многие фрезы позволяет регулировать частоту вращения. Обычно это можно сделать ступенчатым или плавным колесиком – может быть до восьми позиций. То, какая скорость будет выбрана, зависит от опыта и умений оператора, но часто и сами разработчики дают подсказки для грамотной эксплуатации.

Как выбрать фрезу для дома, чтобы можно было удобно переключать скорости? При приобретении полупрофессиональной модели вы наверняка найдете в паспорте инструмента запись о том, что фрезер оснащен стабилизацией установленной скорости. Это поможет компенсировать спад крутящего момента и предотвратить снижение скорости вращения полотна для резки при изменении плотности в неоднородном материале или при смене манеры подачи инструмента.

Это поможет компенсировать спад крутящего момента и предотвратить снижение скорости вращения полотна для резки при изменении плотности в неоднородном материале или при смене манеры подачи инструмента.

В мощных фрезерах обычно есть кнопка «плавного пуска», которая дает инструмента разгоняться плавно, без рывков и перегрузов сети благодаря действию пусковых высокой силе пусковых токов. Помимо этого такие инструменты служат намного дольше благодаря защите узлов от ударных нагрузок.

Если вдруг температура обмотки мотора превысит максимальную отметку, автоматически включится система от перегрузки. Она реализовывается по-разному – иногда это просто световой индикатор, а иногда полное отключение от питания. Такая опция присутствует только в профессиональных моделях с высокой ценой.

Еще одной полезной функцией является защита от случайного старта. Да, при выборе фрезера для ремонта обратите внимание на наличие такой модификации. Она представлена в виде кнопки подачи напряжения, которая расположена рядом со стартом. Еще благодаря этой кнопке клавиша пуска может быть заблокирована при работе, что позволит работать без удержания кнопки.

Еще благодаря этой кнопке клавиша пуска может быть заблокирована при работе, что позволит работать без удержания кнопки.

Эта блокировка не раз выручала операторов, так как удобнее вести инструмент, придерживая его за опорную платформу. Ну а для закрытия темы о пусковой кнопке стоить упомянуть и о плавном курке, которым можно регулировать мощность.

Особенности механики фрезера

Подошва

Важнейший элемент машины – это опорная площадка из алюминиевых сплавов или штампованного металла.

Литая подошва считается признаком высококлассного инструмента, так как имеет четкую геометрическую форму и отлично прилегает к основанию, благодаря чему получаем отличное качество работы. На базовой опоре расположены проушины для подсоединения направляющих приспособлений, а также упор, на который крепят вертикальные штанги.

А вот нижняя часть нашей платформы обязательно должна быть закрыта накладкой из пластика или лакированной древесины из твердой породы. Еще один немаловажный момент – это размер отверстий подошвы (проем), что ограничивает максимально возможный диаметр фрезы.

Еще один немаловажный момент – это размер отверстий подошвы (проем), что ограничивает максимально возможный диаметр фрезы.

Штанговый механизм

Особенности перемещения в вертикальном положении головной части определяют производительность и функциональность в целом. Голова передвигается по 2-м направляющим штангам, и этот узел можно назвать правильно работающим, если фрезу удается спускать плавно, без применения силы.

Серьезный минус – это люфты и перекосы, а также сопротивление. Данный узел всегда нужно содержать в порядке и чистоте, не забывать смазывать

Рычагом вы можете фиксировать глубину погружения фрезы, обычно такой рычаг находится на рукоятке или сделан в виде специального винта. Установка оснастки вылета осуществляется упором вертикально, для чего его и устанавливают с нужной степенью точности. В машинах высокого класса есть предустановка по вертикальной шкале колесиком, которое может учитывать даже доли миллиметра. Чем лучше регулировка, тем более качественный и функциональный инструмент вы имеет. Некоторые мастера утверждают, что преимущество – это возможность изменения настроек при рабочем процессе.

Чем лучше регулировка, тем более качественный и функциональный инструмент вы имеет. Некоторые мастера утверждают, что преимущество – это возможность изменения настроек при рабочем процессе.

Если следует делать несколько переходов и изменять глубину обработки, воспользуйтесь упором со степенями и ножками разной высоты. Это, по сути, регулируемая часть вертикального упора, которая расположена «на голове». Головка позволяет производить быструю перенастройку глубины реза.

В некоторых устройствах верхнюю часть можно отсоединить от платформы, что даст возможность закрепить фрезер стационарно, или использовать как прямошлифовальный аппарат со сверхмощностью. Фрезер с отверстиями в подошве можно закрепить на верстак, что даст возможность обработать мелкие детали.

Узел фиксации оснастки

Как мы упоминали, оснастка крепится на шпиндель. Ее фиксируют при помощи цангового зажима –специальной гайки, которую нужно накручивать на втулку с прорезями и там же зажимают хвостовик.

Диаметр цанги обязательно должен соответствовать фрезерному диаметру, поэтому заранее определитесь с размерами. У легких фрезеров хвостовик рассчитан на 0,6 см, средние машины зажимают 0,8 см. У самых мощных моделей предел – 1,2 см. У более крупной фрезы будет больше хвост, а для вращения диска такого размера нужна соответствующая мощность. Постарайтесь не ошибиться при выборе установочного диаметра, так как в продаже вы иногда будете натыкаться на экземпляры, размеры которых представлены в дюймах.

Чаще всего есть возможность установить в посадочное гнездо фрезу большего диаметра, но с хвостовиком чуть меньше, для чего нужно будет воспользоваться переходной втулкой, идущей в комплекте или купленной отдельно. При смене цанги нужно быть крайне осторожным, чтобы частота вращения и скорость подачи совпадали, иначе хвостовик может не выдержать нагрузку и сломаться.

Качественная цанга отлично фиксирует деталь строго по шпиндельной оси и не допускает вибрации, которая может разбить кромку фрезы и подшипник. По этой причине рекомендуем выбрать фрезер для дома и ремонта с зажимом, в котором большее число прорезей, которые будут качественнее центрировать фрезу.

По этой причине рекомендуем выбрать фрезер для дома и ремонта с зажимом, в котором большее число прорезей, которые будут качественнее центрировать фрезу.

Для смены фрезы нужно использовать два рожковых ключа, но если шпиндель можно заблокировать кнопкой или зажимом, то только один.

Несколько советов по выбору

- Когда вы будете выбирать фрезер для дома, не делайте главным качеством инструмента именно высокую мощность, особенно если вы больше работаете в ручном режиме. Но для регулярных работ на столе или стойке высокая мощность будет только в плюс.

- Обращайте внимание на скорость регулировки, а также на реализацию и ее характер – переключатель должен быть расположен в таком месте, чтобы вы случайно его не сместили.

Ползунок или колесико должно прокручиваться ступенчато или туго.

Ползунок или колесико должно прокручиваться ступенчато или туго. - При покупке не забудьте проверить глубину погружения, что будет зависеть от конструктивных особенностей зажима. В идеале цинга дойдет до низа опорной подошвы, или же вообще будет выступать за базу конструкции. Эта характеристика серьезно влияет на функциональность, но в артикуле и техпаспорте указывают только ход, а не «вылет» головки за подошву.

- Важно сразу определить, какого диаметра фреза будет применяться в том или ином инструменте – сопоставьте геометрию с диаметральным проемом с отверстиями, в опорной площадке. Также узнавайте сразу о посадочном размере цанги. Другими словами, делаем выбор по методу «от фрезы».

- Немаловажной будет эргономика. Здесь следует подобрать удобный для вас тип рукоятки, так как вариантов, на самом деле, множество – грибки, пистолетные, Д-образные. В некоторых фрезах легкого звена можно даже использовать одноручный хват. Касаемо расположения переключателей управления, мнения разделились – кто-то предпочитает, чтобы переключатели были под пальцами, а кто-то уверен, что они должны быть в любом другом месте, но только не под рукой.

Обратите внимание на длину и размещение сетевого шнура – короткий кабель не будет удобен, и вам придется все время подключать прибор через переходники и удлинители.

Обратите внимание на длину и размещение сетевого шнура – короткий кабель не будет удобен, и вам придется все время подключать прибор через переходники и удлинители. - Еще при выборе фрезера следует протестировать штанговый механизм, а также надежность и точность предустановки погружения и ее глубины. Головка должна ходить легко, без люфтов. Вертикальный упор следует проверить на качество фиксации.

- На фрезере следует попробовать поочередно установить все дополнительные элементы, проверить на жесткость, стараясь выявить слабые стороны.

- Отдавайте предпочтение тем фрезерам, у которых хороший обзор рабочей зоны, особенно если вам часто приходится работать без направляющих и упоров. Еще важен размер подошвы и его проема, а также конструктивные особенности пылеотвода, наличие подсветки от светодиода, прозрачный кожух.

И не забывайте сравнивать модели, чтобы вы могли в полной мере оценить возможность использования дополнительных элементов от прочих производителей.

Фрезер следует тестировать на холостом ходу, на разных скоростях и под нагрузкой. Как видите, не замеченные вовремя вибрации и шумы могут стать для вас проблемой в будущем.

Как выбрать кромочный фрезер

Современный рынок деревообрабатывающего оборудования предлагает мастерам большой выбор универсальных и специализированных инструментов для осуществления различных рабочих операций. Среди них особое место занимают фрезерные машины.

Среди них особое место занимают фрезерные машины.

Можно долго возиться с ручным инструментом (лобзиками, резцами, пилками), вырезая сложные отверстия, фигурные окантовки, пазы. Или сделать это в десять раз быстрее, точнее и проще с помощью электрического фрезера.

Кроме универсальных фрезеров, которые можно применять для выполнения широкого спектра работ, существуют узкоспециализированные фрезеры – ламельные, ротационные, кромочные. Каждый из этих видов предназначен для выполнения определенных операций. В этом материале поговорим о кромочных фрезерах, которые в быту практически не используются, но у профессионалов в большом почете.

Назначение и возможности

Кромочный фрезер, окантовочный фрезер, кромочный триммер – это все названия одного и того же инструмента. Последний вариант названия используется не очень активно. Чаще можно услышать два первые варианта, в которых уже присутствует определение назначения этого инструмента. Окантовочные и кромочные фрезеры предназначены в первую очередь для обработки кромок.

Окантовочные и кромочные фрезеры предназначены в первую очередь для обработки кромок.

Перечень возможностей кромочного фрезера зависит от его класса. С помощью профессионального фрезера можно делать декоративные кромки разных конфигураций (с выкружкой, фасками, скруглениями). Инструмент можно использовать для фрезерования канавок и пазов, проделывания выборок под дверные и оконные петли. Ручной кромочный фрезер пригодится для изготовления выемок под установку различных декоративных деталей и элементов сложной формы, для фрезерования желобков по периметру вдоль кромки, для подрезания краев шпона, выступающих за границы заготовки. И даже этим перечнем возможности кромочного фрезера не ограничиваются. Мастера-профессионалы, понимающие принцип работы этого инструмента, используют его для выполнения и других операций.

Почему стоит купить кромочный фрезер?

Если по роду профессиональной деятельности вы сталкиваетесь с необходимостью сложной обработки кромок, вам точно стоит купить окантовочный фрезер. Несмотря на конструкционную схожесть с классическим вертикальным фрезером, кромочный фрезер намного удобнее для работ такой специфики.

Несмотря на конструкционную схожесть с классическим вертикальным фрезером, кромочный фрезер намного удобнее для работ такой специфики.

Окантовочный фрезер не отличается высокими показателями мощности. Для работ, на которые он ориентирован, сверхвысокая мощность просто не нужна. Зато скромный по мощности окантовочный фрезер отличается легким весом и небольшими размерами. Именно эта особенности делает его настолько удобным при выполнении сложной обработки окантовок. Кромочный триммер компактный, маневренный, оснащен небольшой подошвой. С ним удобно оперировать в труднодоступных местах и тесных пространствах. Маневренность, легкий вес и компактная конструкция кромочного триммера значительно упрощают работу и в некоторых случаях избавляют от необходимости фиксации заготовки на верстаке.

Особенности конструкции

Производители профессионального инструмента предлагают мастерам фрезеровочные триммеры разной мощности, с разными характеристиками и функционалом. Но по конструкции и принципу работы все модели таких фрезеров приблизительно одинаковы.

Но по конструкции и принципу работы все модели таких фрезеров приблизительно одинаковы.

Окантовочный фрезер состоит из электродвигателя, вала на подшипниках качения, подъемного устройства, опорной базы и рукоятки. Двигатель фрезера работает с низким пусковым моментом, число оборотов может быть от 3000 до 30000 в минуту. Оснастка (в основном, это кромочная фреза) крепится к торцу вала с помощью зажимной гильзы. Соединение и рассоединение вала с двигателем происходит за счет подъемного механизма. Опирается фрезер во время работы на базу с роликовыми направляющими.

Для ограничения хода фрезы в нужном диапазоне предусмотрен специальный фиксатор. Чтобы мелкая стружка не летела в сторону оператора, многие модели фрезеров оснащаются защитным щитком. Кнопки управления расположены на рукоятке, а сама рукоятка обычно имеет прорезиненное покрытие для надежного и удобного захвата инструмента. В комплекте с фрезером могут идти переходники для применения оснастки с другим диаметром посадочной части.

Оснастка для кромочного фрезера

Широта возможностей кромочного фрезера зависит от его класса и функциональности, от опыта работы и профессионализма мастера, а также от возможностей главного рабочего органа инструмента – фрезы.

Вот основные и самые распространенные виды кромочных фрез, которые являются самыми востребованными у мастеров по обработке заготовок и материалов:

- фрезы для скругления с разным радиусом;

- фрезы для выполнения фасок под углом 45 градусов;

- валиковые фрезы для получения выступов с круглым поперечным сечением на плоских заготовках;

- галтельные фрезы с овальными и круглыми профилями;

- укороченные фрезы с верхним упорным подшипником для проделывания неглубоких выемок;

- прямые и спиральные пазовые фрезы для обработки узких пазов, в том числе, в местах с затрудненным доступом;

-

фрезы с копировальными втулками, за счет которых фрезер может в точности повторять движения руки оператора.

Большинство кромочных фрез для триммеров сделаны из инструментальной стали ХВГ или 9ХС. Но если вы планируете работать с очень твердыми породами древесины (например, дуб или граб), лучше поискать специальную сверхпрочную оснастку с твердосплавными вставками.

Важные параметры выбора

Мы уже делали акцент в начале статьи на том, что кромочный фрезер по умолчанию относится к профессиональному инструменту и в быту не особо востребован. Тем не менее, предложенные производителями модели условно можно разделить на классы – полупрофессиональные кромочные триммеры и фрезеры профи-класса. Полупрофессиональные модели рассчитаны на периодическое недлительное использования и отличаются ограниченной функциональностью. У профессиональных триммеров значительно выше мощность и шире возможности. Они рассчитаны на интенсивную эксплуатацию и выполнение сложных разноплановых задач. Поскольку мощность напрямую влияет на габариты и вес кромочного фрезера, приобретать инструмент с высокой мощностью, если она не будет востребована, не советуем. Чем компактнее и легче инструмент, тем удобнее им манипулировать. Выбирайте оптимальный для вас баланс мощности и веса, ориентируясь на объемы будущих работ и их сложность. Маневренность, эргономика и вес – одни из важнейших параметров кромочных фрезеров.

Чем компактнее и легче инструмент, тем удобнее им манипулировать. Выбирайте оптимальный для вас баланс мощности и веса, ориентируясь на объемы будущих работ и их сложность. Маневренность, эргономика и вес – одни из важнейших параметров кромочных фрезеров.

Как выбрать ручной фрезер по дереву

Ручной фрезер – универсальный инструмент, предназначен для различных столярных и отделочных работ, таких как:

- выборка четверти;

- сверление;

- шлифование;

- изготовление гнезд для замков, фурнитуры, навесов, уголков;

- резьба по дереву, гравировка, изготовление барельефов, скульптур, фресок;

- отрезные работы;

- фигурное и прямое профилирование края;

- подгонка ламината для мебели;

- изготовление пазов, шлицов, фальцев;

- черновое выравнивание и так далее.

Подробнее о выборке четверти при помощи ручного фрезера на видео:

youtube.com/embed/Cr-Wl3vci3M”/>

Виды ручных фрезеров

По конструктивным особенностям и возможности различают три основных вида ручных фрезеров: кромочные, верхние и ламельные.

Кромочные служат в основном для обточки кромок и снятия фасок.

Верхние фрезеры, в свою очередь, делятся на погружные и неподвижные. Последние представляют собой электродвигатель с настройками глубины фрезерования путем перемещения вниз или вверх. Инструменты этого вида мало подходят для новичков, так как изменять положение фрезы придется, не выключая ее. Погружные фрезеры более удобны в работе. Двигатель перемещается по направляющей, пружины позволяют поднять или опустить фрезу.

Ламельные используются, как правило, для устройства соединительных пазов.

Выбор фрезера

Самыми важными характеристиками являются мощность и скорость (частота) вращения. Условно различают легкие фрезеры мощностью до 750 Вт, средние до 1100 Вт и тяжелые свыше 1200 Вт. Частота вращения, в зависимости от класса инструмента, варьируется от 35000 до 20000 об/мин. Большинство имеют ступенчатую или плавную регулировку скорости вращения шпинделя. Как правило, в техпаспорте инструмента указывается рекомендованное число оборотов для обработки тех или иных материалов.

Частота вращения, в зависимости от класса инструмента, варьируется от 35000 до 20000 об/мин. Большинство имеют ступенчатую или плавную регулировку скорости вращения шпинделя. Как правило, в техпаспорте инструмента указывается рекомендованное число оборотов для обработки тех или иных материалов.

Высокоскоростные инструменты применяют для твердых материалов и работ высокой точности. Для вязких и легкоплавких материалов рекомендуется снизить частоту.

Большое значение имеют также механические особенности инструмента. Качественный ручной фрезер имеет литую подошву, изготовленную из сплавов алюминия или штампованную из стали. Это обеспечивает хорошее прилегание к основе и четкую форму платформы. Такие фрезеры можно использовать для чистовой высокоточной работы. Нижняя часть подошвы должна иметь накладку из твердого тугоплавкого пластика или лакированного дерева твердых пород. Рекомендуется обратить внимание на размер отверстия в платформе, ограничивающий максимальный диаметр фрезы.

Исправность и функциональность штангового механизма во многом определяет производительность. Головная часть инструмента должна перемещаться плавно, без лишних усилий. Люфты и перекосы должны отсутствовать.

Глубина врезки регулируется винтом или рычагом, который располагается на рукоятке. Профессиональные ручные фрезеры позволяют производить обработку с точностью до сотых долей миллиметра. Регулирующие ручки также не должны иметь люфтов. В некоторых моделях есть возможность изменять настройки прямо в процессе работы. Фиксация головной части в хороших инструментах производится на обеих штангах.

Некоторые ручные фрезеры снабжены съемными головками или имеют отверстия в платформе, что позволяет закреплять инструменты в стационарном положении.

При покупке ручного фрезера необходимо обратить внимание на цанговый механизм, с помощью которого закрепляется оснастка инструмента. Диаметр фрезы должен соответствовать диаметру цанги. Так, в легких фрезерах установлена цанга, рассчитанная на хвостовики фрез диаметром до 6 мм, в средних инструментах до 8 мм, тяжелые могут зажимать 12 мм фрезы.

При установке более тонких фрез в цангу большего диаметра пользуются переходными втулками, при этом важно учитывать предельную частоту вращения фрезы и скорость подачи, так как превышение этих пределов приводит к поломке оснастки. Также стоит обратить внимание на единицы измерения диаметра фрез. Европейские и американские производители указывают этот параметр в дюймах.

Предпочтение лучше отдать фрезеру, снабженному цангой с большим количеством прорезей. Такой зажим надежно центрирует и фиксирует фрезу, не допуская вибраций.

Электродвигатели мощных инструментов должны оснащаться системой плавного пуска. Это защищает механическую часть от ударных нагрузок, электрическую сеть от перегрузок, электродвигатель от пусковых токов. Некоторые профессиональные модели ручных фрезеров имеют защиту от перегрева обмоток. При превышении температуры электропитание автоматически отключается.

Многие модели ручных фрезеров снабжены константной электроникой, которая стабилизирует скорость вращения при изменении подачи и работе с многослойными неоднородными материалами. Такие инструменты более универсальны и позволяют производить более качественную обработку.

Такие инструменты более универсальны и позволяют производить более качественную обработку.

Все представленные на рынке ручные фрезеры имеют защиту от случайного включения. Это может быть реализовано дополнительной кнопкой подачи тока на электродвигатель, которую требуется нажать одновременно с основной. С помощью этой системы можно блокировать пусковой курок в нажатом положении. В некоторых моделях можно регулировать скорость вращения силой нажатия на пусковую клавишу.

Перед покупкой важно оценить эргономику инструмента. Рукоятки должны быть прорезинены, иметь удобную форму. Обратить внимание на расположение рабочих кнопок, регулировочных механизмов, длину питающего шнура, конструкцию пылеотвода.

Перед покупкой обязательно нужно протестировать фрезер на холостом ходу на разных скоростях. Вибраций и посторонних шумов быть не должно. Оценить обзор рабочей зоны, ручные фрезеры некоторых производителей имеют прозрачный защитный кожух и светодиодную подсветку.

Проверить глубину погружения фрезы — в паспортных данных указывается только ход головной части инструмента. Предпочтение лучше отдать фрезеру, цанга которого доходит до низа платформы или выступает за нее.

Предпочтение лучше отдать фрезеру, цанга которого доходит до низа платформы или выступает за нее.

Оценить и проверить комплектацию инструмента. Ручные фрезеры могут комплектоваться дополнительными приспособлениями, такими как направляющая шина, горизонтальный упор, копировальная втулка, угловой упор, линейка-циркуль, опорный подшипник. Перед покупкой рекомендуется установить поочередно все дополнительные приспособления, проверить надежность креплений, выявить наличие люфтов.

Для дома и дачи обычно выбирают средний фрезер с базовой комплектацией и сменными фрезами. Эти инструменты достаточно мощные и универсальные, чтобы выполнить наиболее распространенные работы в быту и на приусадебном участке.

Подробней о выборе ручного фрезера на видео:

Как выбрать фрезерный инструмент: на основе 3 принципов

G UIDE

Фрезерные инструменты – это вращающиеся инструменты с одним или несколькими зубьями для фрезерования. Во время работы каждый зуб фрезы периодически срезает остатки заготовки. Фрезерный инструмент в основном используется для фрезерования плоскостей, ступеней, канавок, формования поверхностей, резки заготовок и т. Д.

Во время работы каждый зуб фрезы периодически срезает остатки заготовки. Фрезерный инструмент в основном используется для фрезерования плоскостей, ступеней, канавок, формования поверхностей, резки заготовок и т. Д.

И я считаю, что при выборе фрезерного инструмента нужно обращать внимание как на корпус фрезерного инструмента, так и на держатель инструмента:

- Используется ли фрезерный инструмент на обрабатывающем центре с ЧПУ или на обычном фрезерном станке.

- Материал и твердость фрезерования.

- Технические характеристики фрезерного инструмента, такие как: длина лезвия, полная длина, диаметр лезвия, диаметр хвостовика и т. Д.

Если он используется на обрабатывающих центрах с ЧПУ, то следует выбирать твердосплавный. Для обычных фрезерных станков может использоваться белая сталь.

Фрезы из белой стали более мягкие, чем фрезы из твердого сплава. Лезвия из быстрорежущей стали дешевы и имеют хорошую ударную вязкость, но прочность невысока, и их легко режут меньше, износостойкость и термостойкость относительно низкие. Фрезерный инструмент из быстрорежущей стали имеет термическую жесткость около 600 градусов и твердость около 65HRC. Очевидно, что при фрезеровании твердых материалов белой сталью нож легко обжечься, если охлаждающей жидкости недостаточно, что является одной из причин низкой термостойкости.

Фрезерный инструмент из быстрорежущей стали имеет термическую жесткость около 600 градусов и твердость около 65HRC. Очевидно, что при фрезеровании твердых материалов белой сталью нож легко обжечься, если охлаждающей жидкости недостаточно, что является одной из причин низкой термостойкости.

Твердосплавные фрезы обладают хорошей термической жесткостью и устойчивостью к истиранию, но имеют низкую ударопрочность, поскольку лезвие сломается при падении. Твердый сплав – это материал, изготовленный методом порошковой металлургии, с твердостью около 90 HRA и термической жесткостью около 900-1000 градусов.

Таким образом, фрезерные инструменты из белой стали подходят для обычных фрезерных станков, а фрезерные инструменты из сплава подходят для обрабатывающих центров с ЧПУ.

1. Выбор диаметра фрезы Выбор диаметра фрезерного инструмента сильно зависит от продукта и партии продукции. Выбор диаметра фрезы в основном зависит от технических характеристик оборудования и размера обрабатываемой детали.

При выборе диаметра торцевого фрезерного инструмента в основном необходимо учитывать, что мощность, требуемая для инструмента, должна быть в пределах диапазона мощности станка, а диаметр шпинделя станка также может быть взят за основу. для выбора.

Диаметр торцевого фрезерного инструмента можно выбрать согласно D = 1.5d (d – диаметр шпинделя).

При массовом производстве диаметр инструмента также может быть выбран в соответствии с 1,6-кратной шириной резания обрабатываемой детали.

Концевая фрезаПри выборе диаметра концевой фрезы следует в основном учитывать требования к размеру обрабатываемой детали и гарантировать, что мощность, необходимая для инструмента, находится в пределах номинального диапазона мощности станка.

Если это концевая фреза малого диаметра, то главным соображением должно быть то, может ли максимальное число оборотов станка достичь минимальной скорости резания инструмента (60 м / мин).

Диаметр и ширина инструмента для фрезерования пазов должны выбираться в соответствии с размером обрабатываемой детали, а его мощность резания должна быть в пределах диапазона мощности, допустимого для станка.

2.Выбор лезвия фрезерного инструмента1). Для тонкого фрезерования лучше всего использовать шлифовальный диск. Этот тип пластин имеет лучшую размерную точность, поэтому точность позиционирования режущей кромки при фрезеровании выше, и можно получить лучшую точность обработки и шероховатость поверхности.

Кроме того, тенденция развития шлифовальных и фрезерных пластин, используемых для чистовой обработки, заключается в шлифовании канавки для стружки с образованием режущей кромки с большим положительным передним углом, что позволяет пластине резать при небольшой подаче и небольшой глубине резания.

Для твердосплавных пластин без острых передних углов при малых подачах и малой глубине резания острием инструмента будет тереться заготовка, и срок службы инструмента будет коротким.

2). В некоторых случаях обработки более уместно использовать прессованное лезвие, а иногда необходимо выбрать заточенное лезвие.

Для черновой обработки лучше использовать прессованное лезвие, что может снизить стоимость обработки.

Точность размеров и острота прессованного лезвия хуже, чем у заточенного лезвия, но прочность кромки прессованного лезвия лучше, оно устойчиво к ударам во время черновой обработки и может выдерживать большую глубину резания и подачу.

Прессованные лезвия иногда имеют канавки для стружки на передней поверхности, которые могут уменьшить силы резания и в то же время уменьшить трение с обрабатываемой деталью и стружкой, уменьшая потребляемую мощность.

3). Однако поверхность прессуемого лезвия не так близка, как поверхность заточенного лезвия, точность размеров оставляет желать лучшего, а высота вершин на корпусе фрезерного инструмента сильно различается. Поскольку ножи пресса дешевы, они широко используются в производстве.

4). Заточенные пластины с большим передним углом можно использовать для фрезерования вязких материалов (например, нержавеющей стали).Благодаря режущему действию острого лезвия трение между лезвием и обрабатываемым материалом уменьшается, и стружка может быстрее покидать переднюю часть лезвия.

5). В качестве другой комбинации прессованное лезвие может быть установлено в гнезде лезвия большинства фрезерных инструментов, и может быть сконфигурировано шлифовальное очищающее лезвие.

Использование чистящего лезвия для удаления грубых следов механической обработки может обеспечить лучшую шероховатость поверхности, чем использование только прессованного лезвия.

Кроме того, применение скребкового ножа может сократить время цикла и снизить затраты.

Зачистка – это передовая технология, которая широко используется в областях точения, обработки канавок и сверления.

3. Выбор корпуса фрезы Цена фрезерного инструмента относительно высока. Корпус инструмента для торцевого фрезерования диаметром 100 мм может стоить более 600 долларов, поэтому вы должны тщательно выбирать его, чтобы удовлетворить конкретные потребности обработки.

Корпус инструмента для торцевого фрезерования диаметром 100 мм может стоить более 600 долларов, поэтому вы должны тщательно выбирать его, чтобы удовлетворить конкретные потребности обработки.

1). Во-первых, при выборе фрезерного инструмента нужно учитывать количество зубьев.

Например, фреза с крупными зубьями диаметром 100 мм имеет только 6 зубьев, а фреза с большими зубьями диаметром 100 мм может иметь 8 зубьев.

Размер шага зуба будет определять количество зубьев фрезы, участвующих в резании одновременно во время фрезерования, что влияет на плавность резания и требования к скорости резания станка.

Каждый производитель фрезерного инструмента имеет свою собственную серию фрезерных инструментов с крупными и плотными зубьями.

2). Фрезы с крупными зубьями в основном используются для черновой обработки, поскольку они имеют большую канавку для стружки. Если канавка для стружки недостаточно велика, это вызовет затруднение скручивания стружки или увеличит трение между стружкой и корпусом фрезы и обрабатываемой деталью.

При одинаковой скорости подачи нагрузка резания на зуб фрезы с крупными зубьями больше, чем у фрезы с крупными зубьями.

3). Глубина резания небольшая при чистовом фрезеровании, обычно 0.От 25 до 0,64 мм, а режущая нагрузка на зуб мала (примерно от 0,05 до 0,15 мм).

Требуемая мощность невелика, поэтому вы можете выбрать инструмент для фрезерования с мелкими зубьями и выбрать большую подачу.

Поскольку скорость съема металла при чистовом фрезеровании всегда ограничена, наличие канавки меньшего размера для фрезерования с плотными зубьями не является проблемой.

4). Для шпинделей с большим коническим отверстием и большей жесткостью черновое фрезерование также может выполняться фрезерными инструментами с мелкими зубьями.

Поскольку фрезерный инструмент с плотными зубьями имеет больше зубьев для одновременного резания, при использовании большой глубины резания (1,27 ~ 5 мм) обратите внимание на то, достаточны ли мощность и жесткость станка, а также подходит ли фрезерный инструмент. стружка флейты достаточно большая.

стружка флейты достаточно большая.

Удаление чипа должно быть проверено тестами. Если возникла проблема с удалением стружки, необходимо вовремя отрегулировать размер резки.

5). При черновом фрезеровании в тяжелых условиях чрезмерные усилия резания могут вызвать вибрацию менее жестких станков.

Эта вибрация может вызвать выкрашивание твердосплавных пластин, что снижает стойкость инструмента. Использование фрезы с крупными зубьями может снизить требования к мощности станка.

Следовательно, когда размер отверстия шпинделя невелик (например, коническое отверстие R8, 30 #, 40 #), его можно эффективно фрезеровать с помощью фрезерного инструмента с крупными зубьями.

Как правильно выбрать фрезу для работы

Важно знать и

иметь доступ к множеству различных фрез, обычно используемых при фрезеровании с ЧПУ

машин по разным причинам.Здесь мы предоставим хороший обзор

различных типов резаков, доступных на рынке, так что вы узнаете, как

выберите подходящий инструмент для каждого вида работы.

Давайте начнем называть разные виды фрез для фрезерования.

- Концевые фрезы

- Концевые фрезы со сферическим концом

- Концевые фрезы со сменными пластинами

- Спиральные сверла

- Точечные сверла

- Сверла со сменными пластинами

0

- Инструменты для снятия фаски 9000

- Развертки

- Нарезание резьбы

- Резьбовые фрезы

- Расточные

- Пила

- Фрезы Woodruff

- Протяжные

- Кобальт: Кобальтовые мельницы состоят только из восьми процентов кобальта, а остальная часть конструкции сделана из стали.Благодаря армированию кобальтом кобальтовые заводы работают на 10 процентов быстрее, чем заводы по производству быстрорежущей стали. Эта повышенная скорость удаляет больше металла быстрее, чем HSS, без ущерба для отделки.

- Карбид: Хотя твердый сплав тверже и его можно обрабатывать быстрее, чем быстрорежущая сталь, он также имеет тенденцию к сколам. Не используйте твердосплавные фрезы для черновой работы. Эти концевые фрезы лучше всего подходят для чистовой обработки.

- Быстрорежущая сталь: Быстрорежущая сталь, или HSS, является стандартным материалом, используемым на многих предприятиях.В нем тщательно сбалансированы долговечность и стоимость инструмента. Хотя концевые фрезы из быстрорежущей стали не могут вращаться так же быстро, как из карбида или кобальта, более низкая цена делает HSS лучшим вариантом для многих. Кроме того, HSS обладает достаточной гибкостью для резки железа и других материалов.

- Боковое фрезерование: Если вы хотите получить скошенные кромки с помощью фрез для снятия фасок, вы выполняете боковое фрезерование.Этот процесс перемещает фрезу по углу материала, чтобы разрезать его и сгладить до желаемого угла.

- Торцевое фрезерование: Когда вы просто режете одну поверхность материала, это называется «торцевое фрезерование». Поверхность – это лицевая сторона материала.

- Ramping: Ramping выполняет резку прямо в поверхность под углом, создавая наклонный разрез в материале.

- Врезное: Как следует из названия, врезное фрезерование заставляет концевую фрезу погружаться прямо в обрабатываемый материал.Как и врезание под углом, врезное фрезерование требует наличия концевой фрезы с центральной режущей кромкой для удаления материала из центра и краев произведенного отверстия.

- Фрезерование пазов: Фрезерование пазов производит пазы в материале, режущие кромки сразу с двух сторон, когда концевая фреза делает паз.

- Карбид: Как и концевые фрезы, твердосплавные сверла увеличивают срок службы сверла. Но этот хрупкий металл требует надежного и прямого позиционирования, чтобы предотвратить поломку бита.