- ДВП (древесно-волокнистая плита): виды, производство, применение

- ДВП характеристика и применение

- что это такое? свойства, характеристики и назначение

- Что такое ДВП

- Рассказываем о вреде мебели из ДСП, ДВП, МДФ и иных материалов

- Как стелить ДВП на пол своими руками: советы профессионалов

- Твердая и мягкая ДВП – Фанерный мир

- Армирование древесноволокнистой плиты, содержащей нановолокно линго-целлюлозы из древесных волокон | Journal of Wood Science

- (PDF) ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ ТЕХНИЧЕСКОГО, ГИДРОЛИЗА, ЛИГНИНА В СОСТАВЕ ВОЛОКНА СРЕДНЕЙ ПЛОТНОСТИ

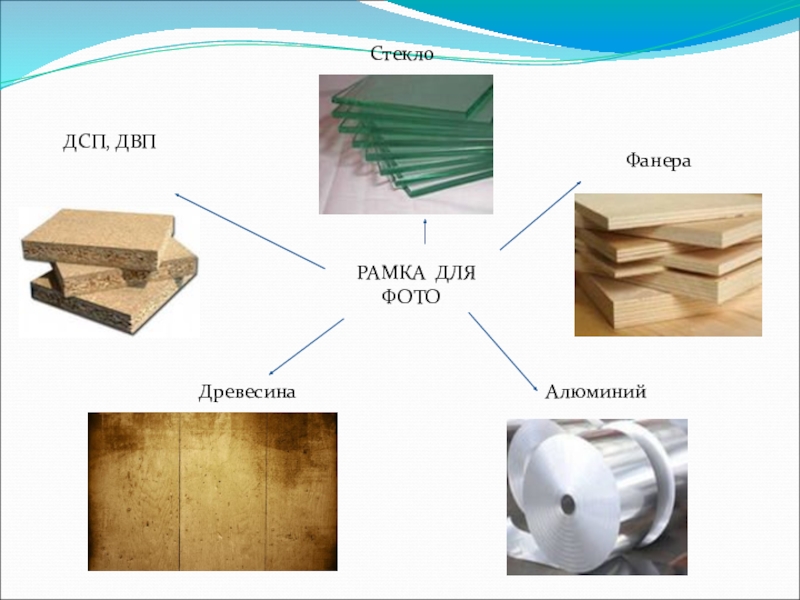

- Состав шкафа | Журнал Сарасота

- Trupan High Plus | High Plus | Трупан МДФ | ДВП средней плотности | Продукты | ARAUCO

- Статья о древесноволокнистых плитах по The Free Dictionary

- Факты о ДВП

- Structodek | ВОЛОКНА СИНИЙ КОНЬК

ДВП (древесно-волокнистая плита): виды, производство, применение

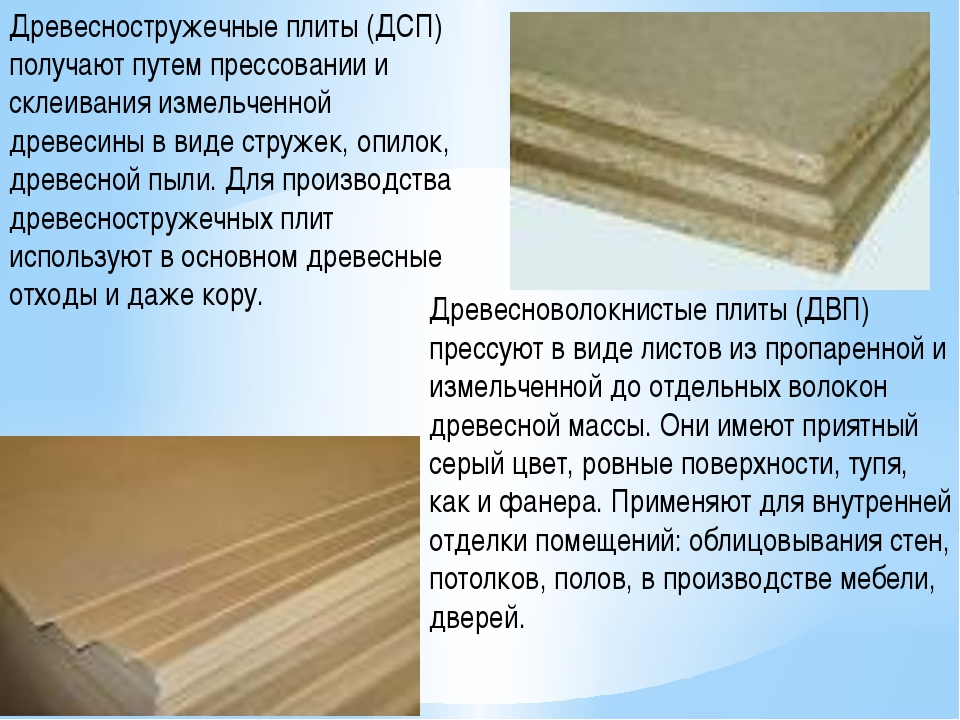

Древесные отходы служат отличным сырьем для изготовления отделочных материалов. Интенсивное производство древесноволокнистых плит позволяет использовать их во многих сферах строительно-хозяйственной деятельности, при этом рационально подходя к вопросу комплексного и экономного пользования природными лесными ресурсами.

Многообразие типов этого листового материала вводит в ступор не только простых обывателей, но и мастеров-профессионалов, ведь на строительном рынке представлено более сотни разновидностей. Что такое ДВП? Как правильно выбрать и работать с ним? Ответим на эти вопросы в статье.

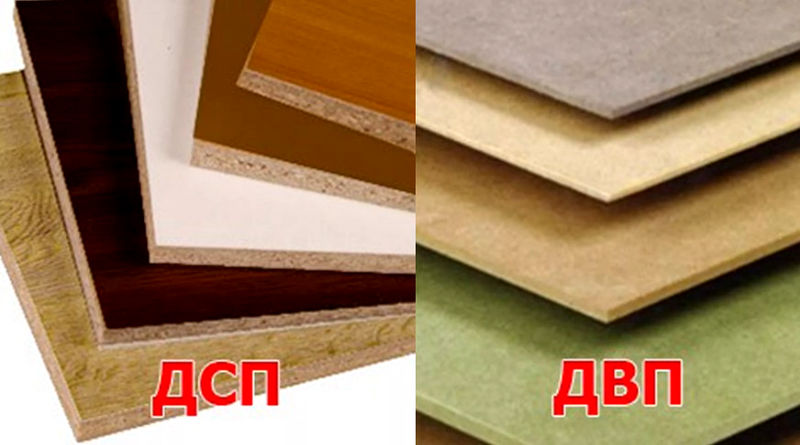

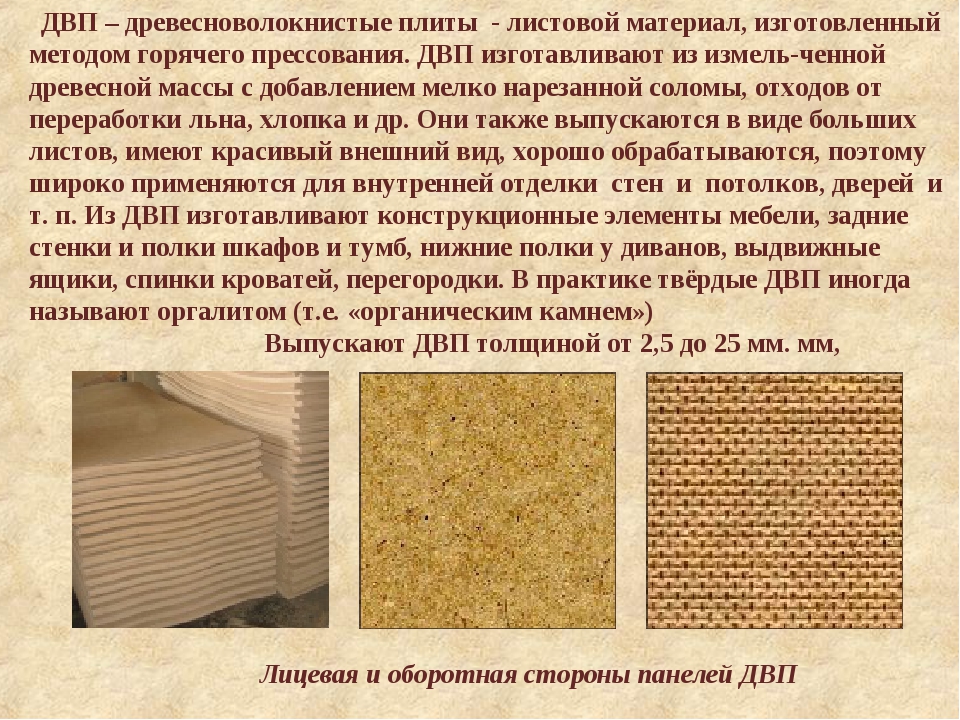

Сокращенное обозначение ДВП — расшифровывается как древесноволокнистая плита. Это материал, который изготовлен способом прессования и сушки лесного сырья, представляющее собой обрывки древесных волокон. Структура готового изделия древесноволокнистая, а плита, сформированная в виде сплошного ковра, имеет универсальное назначение и удобный размер.

Технические условия, определяющие производство ДВП в России, указаны в ГОСТ 4598-86 плиты древесноволокнистые. Этот эталон распространяется на все изделия с аббревиатурой ДВП, которые могут быть использованы в строительстве, мебельной промышленности, производстве столярных изделий и конструкций.

Основные свойства и технические характеристики ДВП

Древесноволокнистые изделия, изготовленные в соответствии с нормами, являются качественным строительным и отделочным материалом. Несмотря на то, что такие лесоматериалы имеют неодинаковые свойства в различных направлениях, они обладают высокими физико-механическими показателями.

- Средняя плотность. Это значение определяется соотношением массы образца к единице среднего объема и составляет от 100 до 1100 кг/м3. Этот показатель варьируется в зависимости от марки материала.

- Теплопроводность — свойство проводить теплоту от более нагретых материалов, к менее нагретым. Определяется коэффициентом теплопроводности, который измеряется количеством теплоты, проходящей через образец определенной толщины и площади за 60 минут при разницах температур наружной и внешней поверхности в 1°.

Чем мягче древесная плита, тем выше ее свойства теплопроводности.

Чем мягче древесная плита, тем выше ее свойства теплопроводности. - Состав. Плиты производятся из некондиционных отходов деревообрабатывающих производств или неделовой древесины. Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

- Экологичность. Для надежного сцепления волокон при производстве ДВП в сырьевую массу добавляется формальдегид или синтетические смолы на его основе. Под воздействием высоких температур этот клеевой состав имеет свойство испаряться. Попадая в дыхательные пути человека в больших количествах он оказывает токсическое воздействие на внутренние органы. Поэтому использование древесноволокнистых плит с целью ограждения отопительных систем запрещено.

- Прочность — свойство материала, характеризующее его способность к сопротивлению под воздействием внешних сил. Для измерения этой величины проводятся испытания образца на измерение предела прочности на изгиб, сжатие и растяжение.

Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Виды ДВП

Существует множество признаков, классифицирующих древесноволокнистые плиты. Подробную характеристику целесообразно приводить основным показателям, необходимым для понимания нюансов при подборе материала и дальнейшей работе с ним.

Плиты, в зависимости от технологии обработки поверхности делятся на:

- Не облагороженные, частично облагороженные или с двухсторонним облагораживанием;

- Нешлифованные или шлифованные;

- С окрашенной или облицованной рабочей поверхностью. Например, покрытые лакокрасочными или ламинирующими составами.

По сфере применения ДВП можно разделить на:

- Общего назначения. Такие материалы используются для черновой отделки, они не имеют специализированных защитных покрытий, обладают средними показателями плотности, теплопроводности и гигроскопичности.

- Специального назначения. Эти древесные изделия обладают свойствами, характерными для выполняемых с их помощью технологических операций.

Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Виды ДВП, характеризующиеся определенным свойством, принято обозначать маркой — уникальным разрядом, объединяющим образцы одного типоразмера со схожими физическими и технологическими показателями. В зависимости от плотности волокнистые ДВП условно делятся на мягкие и твердые.

Мягкая пористая плита ДВП

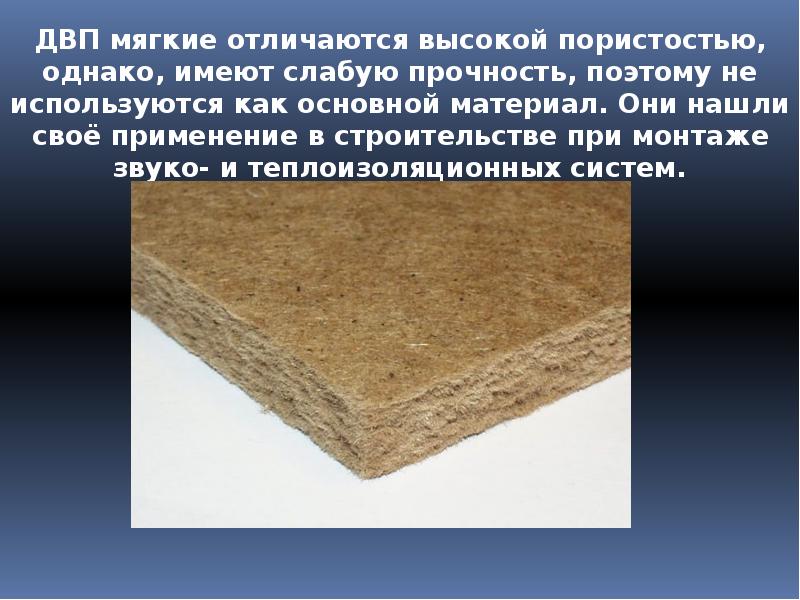

Эти древесные плиты применяются в качестве теплоизоляционного материала. Благодаря пористой структуре они обладают низкими теплопроводящими характеристиками и небольшим весом. Плотность мягкой ДВП от 100 до 400 кг/м3. Они имеют хорошие звукоизоляционные показатели. Состав пористых ДВП отличается отсутствием большого количества клеящих синтетических смол.

Вид этих плит маркируется заглавной буквой М.И подразделяется на классы, в соответствии с показателями плотности М — 1,2,3.

Твердая плита ДВП

Этот вид характеризуется высокими физико-механическими свойствами. Отличительной чертой является показатель плотности.

- Сверхтвердые образцы отличаются плотностью от 950 до 1100 кг/м3. Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

- Твердые плиты используются для устройства полов в условиях эксплуатации с повышенными показателями влажности, так как имеют пониженный порог уязвимости к разбуханию, составляющий 10 %. У некоторых образцов это значение может достигать 20 %. Их маркировка обозначается буквой Т. Их плотность варьируется до 800 кг/м3. Также выделяются добавочные буквенные обозначения, определяющие способ обработки поверхности. Например с тонкодисперсным покрытием (Т — С) или с подкрашенной поверхностью (Т — П).

- Полутвердые образцы имеют плотность до 600 кг/м3. Они используются для отделки и изготовления внутренних элементов мебели, не подвергающихся воздействию влаги.

Благородная ДВП

Эти древесные плиты имеют облагороженную поверхность, которая значительно улучшает их декоративные характеристики. Их принято обозначать сочетанием букв ДВПО — древесноволокнистая плита облагороженная.

Их поверхность покрыта специальным ламинирующим составом, который может имитировать древесный рисунок или быть затонированным в определенный цвет. Они имеют схожие с твердыми плитами технологические характеристики.

Технология производства

Производство качественных ДВП возможно только при точном соблюдении ТУ. ДВП, соответствующие ГОСТ, будут иметь высокие показатели огне и биостойкости, достаточные механические и технологические характеристики

Технология производства современных ДВП представляет собой сложный многоуровневый процесс, основным этапом которого принято считать стадию формирования и прессования плит. Принципиальная схема технологических процессов независимо от способа производства представляет собой одинаковый цикл основных процессов. Которые включают в себя: переработку и отбор сырья, прессование или сушку сырьевой массы, формирование ковров путем склеивания волокон, охлаждение, обрезку и шлифование.

Которые включают в себя: переработку и отбор сырья, прессование или сушку сырьевой массы, формирование ковров путем склеивания волокон, охлаждение, обрезку и шлифование.

Способы формования

В зависимости от условий, в которых происходит комплектование древесных волокон в единый пласт ДВП способы изготовления можно разделить на четыре основных вида:

- мокрое формование— древесный ковер формируется в воде, с непрерывным удалением влаги из стружечной массы;

- сухое формование— волокнистая масса изготавливается в воздушной среде при непрерывном отсасывании воздуха;

- мокрое прессование— пар удаляется путем отжимания воды при горячем прессовании древесного пласта с использованием подкладных сеток;

- сухое прессование— пар удаляется при горячем прессовании волокнистого ковра непосредственно между плитами прессовальной машины.

Завершающие процессы

Чтобы сделать материал однородным и прочным сформированные ДВП отправляются в специальную камеру, где находятся несколько часов. Это необходимо чтобы все химические реакции, вызванные резкими перепадами температур, прекратили осуществляться. В процессе «отдыха» изготовленное ДВП приобретает заданные технологические характеристики. И после этого готовое изделие подвергается финишной обработке — кромлению, шлифованию, окраске.

Это необходимо чтобы все химические реакции, вызванные резкими перепадами температур, прекратили осуществляться. В процессе «отдыха» изготовленное ДВП приобретает заданные технологические характеристики. И после этого готовое изделие подвергается финишной обработке — кромлению, шлифованию, окраске.

Использование материала

Преимущества использования ДВП заключается в его надежности, доступности и простоте обработки и монтажа. К недостаткам при работе с ДВП можно отнести его невысокую степень огнестойкости.

Этот строительный материал широко применяется для внутренней и наружной отделки стен и потолков, для устройства полов, фасадных панелей с ламинированным покрытием. Из ДВП можно сделать оригинальные предметы мебели и декора.

ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

- Теплопроводность 0.046 – 0.093 Вт/мК.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

что это такое? свойства, характеристики и назначение

ДВП — что это за материал?

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

Природа материала

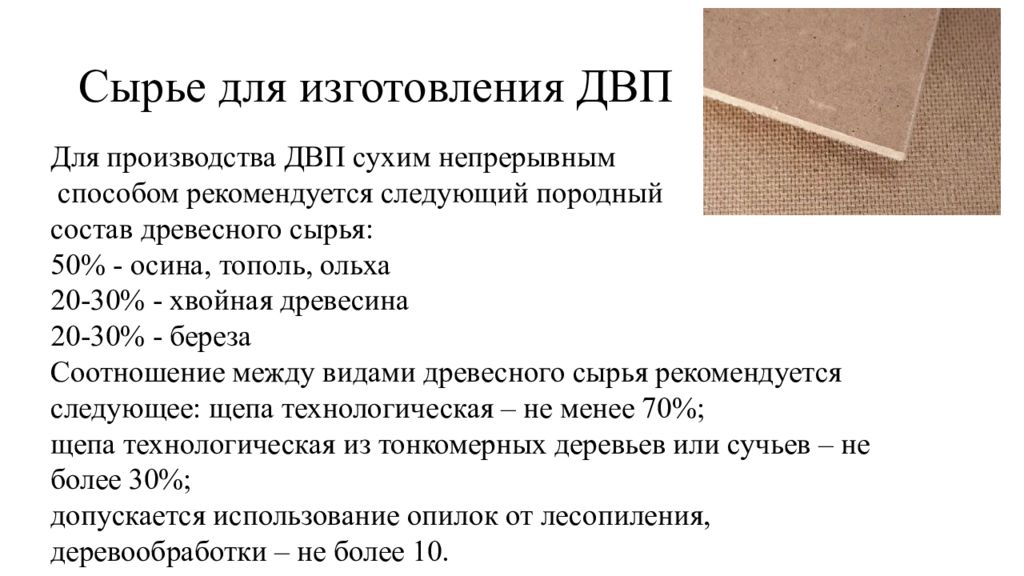

Древесноволокнистая плита – это плитный материал, производимый из волокон древесины с внесением в состав ряда связующий присадок необходимых для склеивания и прочих гидрофобизирующих составляющих синтетического и химического происхождения («мокрый способ»). При не включении таковых («сухой способ») применяется стандартное прессование либо просушка древесноволокнистой массы, сформированной в виде ковра из прямоугольника.

Сырьем для выработки материала служат отходы лесопиления. Грубый состав сырья при использовании пропаривания и последовательного размола в дефибраторах превращается в необходимый волоконный типа размер. В виде связующего для составления плит, выступают смолы синтетического происхождения в объеме от 4-до 7% от процентного составляющего волокон.

Чтобы показатель влагостойкости был на высоком уровне в массу из волокон и смолы добавляют парафин или подобные материалы.

Изготовление : сегодня является весьма перспективным методом полезной переработки отходов деревообработки. Данный плитный материал повсеместно используется в домостроении, для повышения звукоизолирующих и тепло-физических показателей. Также материал нашел свое широкое применение в изготовлении мебели и тары.

История появления на рынке

В 1858 господин Лаймон являющийся ученым химиком смог впервые получить патент на открытие данного плитного материала. Позже другим ученым г-н Мюнхон имеющиеся технология была существенно усовершенствована. Он предложил в ходе технологического процесса использовать оборудование, применяемое для прессования горячего типа. На тот момент в производственном процессе отсутствовала стадия добавления связующих веществ.

В начале 1924 году ученый из США Мэйсон смог разработать современную методологию изготовления по «мокрому способу», как итог выпущенный таким способом плитный материал наделялся высокими показателями плотности.

Древесно волокнистые плиты имеют разную толщину

Технология выпуска:

Древесноволокнистая плита производится согласно заданию и по условию тех. карты, ее принцип неизменен уже 50 лет. Процесс включает в себя несколько важных стадий:

- Промывание водой всего объема сырья. Благодаря этому из нее путем механизации удаляется весь перечень нежелательных примесей, таких как песок.

- Удаление из сырьевой смеси металлических включений при помощи особо мощных электромагнитов смонтированных на сепараторных устройствах.

- Измельчение щепы, которая впоследствии пойдет в производство. Здесь можно заложить конкретную степень помола, от грубой до мельчайшей.

- В свою очередь в дефибрилляторе в общую массу встраиваются полимеры, парафин и необходимый смолистый состав.

После чего поступает в производство. Его выпускают в двух основных формах «сухим» либо «мокрым». «Мокрый способ» в свою очередь более мягок по воздействию на экологическую обстановку, так как здесь в состав включают лишь малую дозировку химических связующих.

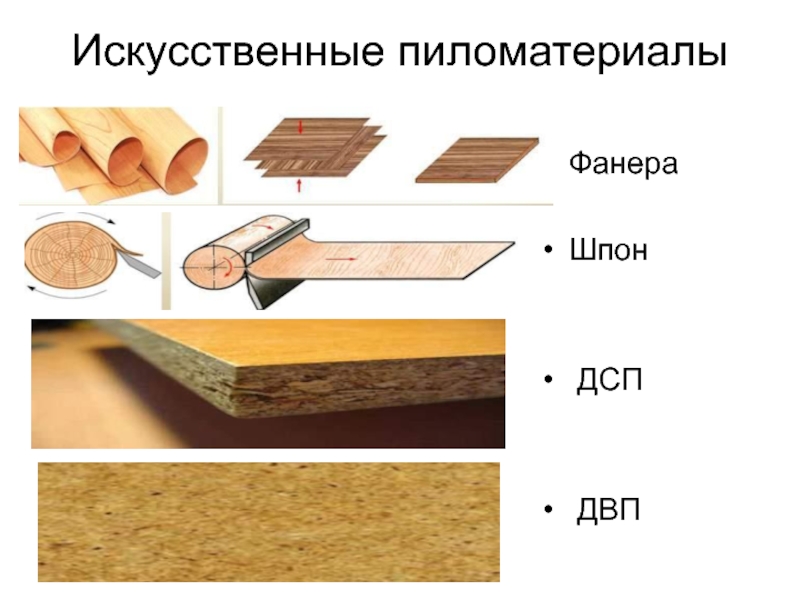

Классификация древесноволокнистой плиты

В зависимости от конечных показателей отдельно взятой партии материала, а также методологии производства и способа последующего применения сегодняшняя промышленность выпускает следующие виды плит: мягкие, полутвердые, ультра твёрдые и собственно твердые.

ДВП размеры листа:

Виды древесно-волокнистой плиты

Мягкий сорт Древесно-волокнистых плит материал наделен относительно не большими прочностными показателями, но при этом пористость у плиты весьма значительна ввиду чего теплопроводность материала крайне низкая. Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид плит находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Если проводить сравнение с предыдущим сортом, то данный тип плиты располагает высочайшими показателями прочности. В общем плотность такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

В общем плотность такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

Данный сорт Древесно-волокнистых плит нашел свое применение в качестве задников в мебели, полочек, а также ящиков в столах и разного рода шкафах.

Плотность этого типа материал варьируется в границах от 800-1000 кг/м³. Толщина соответственно – 2,5-6 мм. Твердые древесно волоконные плиты применяют в мебельной промышленности, как и полутвердые. Данный материал может носить еще одно название как Оргалит.

Ламинированное двп — готовый материал для применения

В силу своей универсальности и простоты использования ламинированный двп пользуется большой популярностью. Нанесенное покрытия из состава синтетической смолы придают материалу отличные качества в виде устойчивости к влаге и большей прочность к механическим повреждениям.

В продаже представлены ламинированные древесноволокнистые плиты следующих видов- В виде плиты разных размеров начиная от 30см до 1м, такие плиты имеют разную цветовую и фактурную гамму, что позволяет создавать интересные решения для отделки.

- Плита с фактурой и цветом под вагонку имея стандартные листовые размеры имеется возможность оперативной отделки любых помещений, в том числе и влажных, как туалет и ванная комната.

- Листовой материал представлен на рынке уже давно и имеет большую популярность из-за своих универсальных качеств и многообразии расцветок и фактур.

Области применения

Ламинированный древесно-волокнистый лист имеет ряд полезных свойств, среди которых повышенная способность звукоизоляции, что часто используют в студиях звукозаписи, офисах, на радио да и просто в жилых помещениях, где как известно далеко не всегда эта проблема решена.

По прямому назначению в отделки стен, потолков и проёмов помещения и мебели подобного удобного материала сложно подобрать т.к. качество, цена и скорость решения задачи удовлетворяет многих, если не всех.

Уход за панелями не имеет особых запросов и сравним с другими отделочными материалами.

Из минусов можно отметить подверженность к механическим повреждениям, но это решается монтажом непосредственно на поверхность без пустот.

Древесноволокнистая плита самый известный строительный материал появившийся еще во времена СССР и популярность его только растет поскольку универсальность в обработке, в теплоизоляции, звукопоглощении и при этом демократичной ценой покоряет всех.

Что такое ДВП

Что такое оргалит?

ДВП знакома всем тем, кто хоть раз отодвигал шкафы от стен. Это знакомый всем нам оргалит. Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть оргалит. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше). Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому „изнанка” ДВП фактурой напоминает поверхность творога с „сеточкой”, как от влажной марли. И поэтому же плиты ДВП не бывают толстыми: технология не позволяет.

Обычно одна сторона ДВП или как мы его называем оргалита такой и остается, а другую покрывают пленкой (ламинируют или кашируют), такое ДВП называется облагороженным или ламинированным.

Обычно одна сторона ДВП или как мы его называем оргалита такой и остается, а другую покрывают пленкой (ламинируют или кашируют), такое ДВП называется облагороженным или ламинированным. Несколько основных вопросов про ДВП:

Каким способом получают волокнистую массу для производства ДВП

Применяют 3 способа получения волокнистой массы для производства оргалита:

- термо-механический – с использованием дефибраторов и рафинеров;

- механический – с размолом на дефибрерах;

- химико-механический, при котором размолу предшествует варка сырья в щелочных растворах.

Чем отличается облагороженное от необлагороженного ДВП?

Необлагороженная Древесно-волокнистая плита – ДВП, которая имеет однородный фракционный состав древесных волокон по всей толщине плиты и без добавления красителей.

Облагороженная древесноволокнистая плита – ДВП, лицевой слой которой в процессе производства перед прессованием пропитан красителем.

Так же плиты бывают односторонней гладкости и двухсторонней:

- ДВП односторонней гладкости – древесноволокнистая плита, у которой одна из пластей имеет большую шероховатость поверхности или отпечаток транспортной сетки.

- ДВП двухсторонней гладкости – древесноволокнистая плита, у которой обе пласти имеют одинаковую шероховатость поверхности.

Маркировка плит

Твердые древесноволокнистые плиты в зависимости от прочности и лицевой поверхности делятся на следующие марки:Т – твердые плиты с необлагороженной лицевой поверхностью;

Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

Т-П – твердые плиты с подкрашенным лицевым слоем;

Т-СП – твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

СТ – твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

СТ-С – твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Часто именно плиты марок Т и Т-С называют обычным оргалитом.

Так же твердые плиты марок Т, Т-С, Т-П, Т-СП в зависимости от физико-механических показателей делятся на группы качества: А и Б.

Рассказываем о вреде мебели из ДСП, ДВП, МДФ и иных материалов

- Главная

- Статьи

- Вред мебели из ДСП, ДВП, МДФ и иных производных от древесины материалов

Опубликовано: 24.03.2020

Изменено: 14.04.2021

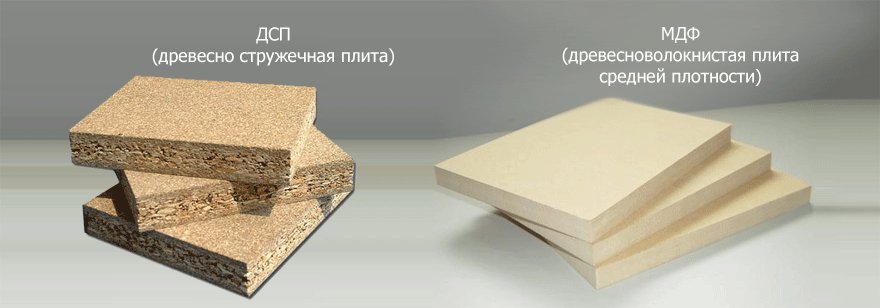

Производство ДСП (древесно-стружечных плит) зародилось в конце 30-х годов прошлого века в Германии и Швейцарии. Не от хорошей жизни: в странах, не богатых собственной древесиной. Сегодня, вопреки здравому смыслу, этот материал во многих областях жизни полностью заменил натуральное дерево даже в районах Сибири.

О том, что плиты из ДСП могут выделять что-то вредное и даже вызывать рак, известно всем и напоминать об этом было бы даже неприлично… если бы все было настолько однозначно и просто.

Древесностружечные плиты из крупной стружки (ОСБ) могут использоваться только в строительных целях и под облицовку натуральным шпоном. Их относительная безопасность обусловлена тем, что в процессе производства используют в разы меньше клеевого вещества, чем для ДСП того же размера.

Но, может быть, мебель из ДСП наносит вред окружающим только первое время? А через год-два она вся проветрится, и надо только подождать, а за два года ничего страшного не произойдет…Одни специалисты утверждают, что так оно и есть, и не стоит паниковать.

В зависимости от количества вредных испарений, новые ДСП подразделяют на три класса: 0-10 мг для класса Е1, 10-20 мг для Е2 и 30-60 мг для Е2 на 100 г сухой плиты. Выпускаются также плиты, имеющие класс эмиссии ЕО. Но этот совершенно безвредный материал стоит значительно дороже, так как для его изготовления используется более дорогой клеевой состав.

Вред от использования использование мебели из ДПС можно сравнить с курением. Выкуривание одной сигареты или пачки не принесет заметного вреда здоровью — временное использование мебели из ДСП не принесет вреда здоровью.

Вред курения заключается во вдыхании вредных веществ никотина, смол и др. — вред использования мебели из ДСП заключается в испарении вредных веществ — фенола, формальдегида — массовая доля смол в ДСП достигает 18%, т.е. При массе шкафа 150 кг, у вас в спальне будет испарятся 25 кг вредных смол.

Длительное курение, например в течении десяти лет, скорее всего принесет вред здоровью — длительное использование мебели из ДСП также способно нанести вред здоровью, при этом вы даже не будете знать от чего происходит его ухудшение.

Относительно безопасными также считаются ДСП, древесина которых связывается минеральными составами: цементом или магнезитом. Эти плиты, в свою очередь, значительно тяжелее, а работать с ними сложнее из-за их высокой твердости.

Эти данные должны быть указаны в гигиеническом сертификате, в который следует заглянуть при покупке. Невредно также проверить, хорошо ли закрашены или оклеены фанеровкой (ламинатом) торцевые поверхности панелей и скрытые полости.

Никакие ДСП нельзя использовать для ограждения батарей или утепления пола. Согласно требованиям Международной организации здравоохранения, максимально допустимое количество формальдегида во внутренних помещениях не должно превышать 0,042 ррm, то есть 0,042 частицы на миллион частиц воздуха. Но, поскольку такое идеальное помещение в принципе трудно найти, органы здравоохранения считают эту норму завышенной и допускают количество формальдегида в помещениях до 0,1 ррm.

Но, поскольку такое идеальное помещение в принципе трудно найти, органы здравоохранения считают эту норму завышенной и допускают количество формальдегида в помещениях до 0,1 ррm.

Но почему же, на самом деле, наши заборы строят из дерева, а мебель — из ДСП? Почему эти тяжеленные, крошащиеся, источающие яд плиты получили большее распространение, нежели легкие, прочные, экологически полезные для человека натуральные деревяшки? Скорее всего, и тут подойдет универсальный ответ: «Так выгоднее производителю». А за покупателями пока еще остается право выбора.

О вреде мебели из ДВП

Промышленное производство ДВП (древесно-волокнистых плит) было начато в США в 1922 году. В мебельном производстве используются твердые ДВП толщиной от 3,2 до 5 мм. ИЗ ДВП изготовляют конструкционные элементы мебели, задние стенки и полки шкафов и тумб, нижние полки диванов, выдвижные ящики, спинки кроватей, перегородки. Их используют при изготовлении гнутоклееных деталей с внешними слоями из строганного шпона ценных пород.

ДВП в отличие от ДСП, выглядят не как деревянные плиты, а как листы из очень твердого линолеума или пластмассы. Их изготавливают в процессе горячего прессования древесных волокон. Волокна получают путем пропарки и размола отходов лесопиления и деревообработки. В массу добавляют синтетические смолы, парафин, церезин, антисептики и пр. «Мокрым способом» (в воде) получают гладкие с двух сторон листы («ковры») ДВП, «сухим» — в воздушной среде, получая односторонние.

О вреде мебели из МДФ

МДФ возник как дальнейшее развитие сухого способа производства ДВП. Аббревиатура МДФ представляет собой кальку с английского Medium Density Fiberboard – «плита средней плотности». Технология производства МДФ исключает использование вредных эпоксидных смол и фенола. Из этого материала часто производят мебель для кухни.

Физические качества МДФ позволяют выпиливать из него округлости. Он влагостойкий и не коробится от кухонного пара. Плиты (или «ковры») МДФ могут покрываться пленками ПВХ (поливинилхлорида). С пленкой материал стоит несколько дороже, но значительно дешевле натурального дерева.

С пленкой материал стоит несколько дороже, но значительно дешевле натурального дерева.

На постсоветском пространстве МДФ больше известна как оргалит. Согласно постановлениям Росздравнадзора, МДФ запрещается к эксплуатации в жилых помещениях без покрытия. Известно, что оргалит производят из отходов мебельных и деревообрабатывающих комбинатов (из обрезков, опилок, стружек и пр).

Мебель из МДФ без покрытия является источником повышенной угрозы в виде испарений формальдегида. Используя дома такую мебель Вы можете подвергнуть риску свое здоровье. Зная отечественных производителей, их ответственность по отношению к технологиям изготовления, можно предположить, что отечественные МДФ могут содержать в себе не только заявленный официально формальдегид, но и другие не менее ядовитые вещества, являющиеся отходами мебельной промышленности.

Поэтому советуем Вам покупать деревянную мебель. Она, как правило, сделана из целого бруска и она не содержит вредных веществ.

СледующаяПредыдущаяКак стелить ДВП на пол своими руками: советы профессионалов

При выравнивании пола, укладка ДВП (древесноволокнистой плиты) — самое простое и практичное решение. Это покрытие перекроет полы с уклоном, неровностями и даже трещинами. Главное преимущество ДВП состоит в том, что плиты можно укладывать даже на старые полы. Не рекомендуется стелить это покрытие в помещениях с большой нагрузкой.

Это покрытие перекроет полы с уклоном, неровностями и даже трещинами. Главное преимущество ДВП состоит в том, что плиты можно укладывать даже на старые полы. Не рекомендуется стелить это покрытие в помещениях с большой нагрузкой.

Преимущества использования

Древесноволокнистая плита имеет множество очевидных преимуществ:

- Долговечность и износоустойчивость. При должной защите от влаги (покраска и лакирование) и правильной эксплуатации, ДВП не уступает более дорогим видам напольного покрытия.

- Плотность материала. Плиты изготавливают с применением метода горячего прессования.

- Защитные свойства. Опилки, входящие в состав ДВП, обрабатываются антисептиком и различными пропитками — это делает плиты более стойкими к грибкам, плесени и древесным вредителям чем полы из обычного дерева.

- Хороший утеплитель. При необходимости используется для звуко- и теплоизоляции.

- Выравнивание полов. ДВП может использоваться в качестве чернового пола для другого напольного покрытия.

Как правильно стелить ДВП

Основной способ укладки ДВП заключается в использовании лагов из прочного бруса. Эта технология позволяет избежать надломов при значительных нагрузках. Есть и другие способы укладки.

ДВП не рекомендуется для укладки в складских помещениях, под мебель с острыми ножками или станки в мастерских. Чрезмерные нагрузки могут нарушить целостность покрытия.

Первый шаг: подготовка

Подготовительные работы включают несколько важных практических шагов:

- Убираем мусор. Снимите плинтуса и очистите пол от строительного мусора. Особое внимание необходимо уделить местам, где поверхность откалывается или шелушится. Снимите линолеум, если он есть.

- Заделываем щели. Герметично замажьте все щели в полу.

- Определяем уровень пола. При помощи уровня определите наклон пола и стену, по которой будет производиться выравнивание. Используя карандаш, нанесите нужные отметки.

Листы из ДВП также необходимо подготовить к укладке. Уровень влажности может меняться в зависимости от температуры помещения. Это может привести к смещению и надломам древесноволокнистых плит. Чтобы этого избежать нужно смочить их обратную сторону небольшим количеством воды и оставить так на сутки.

Если укладка пола будет производиться в помещениях с действующим отоплением, этот шаг можно пропустить. В таком случае просто оставьте листы ДВП в помещении на двое и более суток, чтобы они «привыкли» к влажности и температуре.

Плиты из древесного волокна используют для выравнивания пола с небольшими перепадами поверхностей. Если перепад больше обычного, нужно закрыть впадины, применяя лаги или специальные смеси. Чтобы убедиться, что пол будет ровным используйте обычный или лазерный уровень, делая отметки на одной высоте на каждой стене.

Шаг второй: основание

Если у вас уже положены деревянные полы, нет необходимости их срывать. Используя плиты 6 мм, можно получить ровную поверхность.

Используя плиты 6 мм, можно получить ровную поверхность.

Если ДВП будет ложиться на какую-либо другую поверхность, получить ровное основание для укладки можно при помощи тонкой цементно-песочной стяжки. Раствор заливается на слой из песка 3-5 мм. Затем раствор битума в бензине или грунтовку следует нанести по всей площади поверхности и оставить сохнуть на 8-10 часов. Затем на листы и пол наносится клей и постепенно производится укладка.

Важно! Чтобы плита хорошенько приклеилась должно пройти время. Для надежности сверху кладут подходящий груз.

Если будут использоваться лаги, их необходимо обработать антисептиком и прикрепить к полу. В качестве лагов, подойдет любые прочные, хорошо просушенные брусья. Расстояние между ними не должно превышать 40 см. Края плит ДВП должны лежать точно на лагах, чтобы предотвратить проседание пола.

Шаг третий: укладка ДВП

Какое бы основание вы ни выбрали, при укладке ДВП плит нужно учитывать следующее:

- Последовательность укладки.

Начать необходимо от дальнего угла комнаты к входу. Если вы делаете это в первый раз как можно чаще используйте строительный уровень, проверяя точность укладки каждого последующего листа.

Начать необходимо от дальнего угла комнаты к входу. Если вы делаете это в первый раз как можно чаще используйте строительный уровень, проверяя точность укладки каждого последующего листа. - Наличие погреба. Если ДВП пол будет на первом этаже, где предусмотрен люк для погреба, укладку листов следует начать с его обустройства.

- Плотность укладки. Края листов должны прилегать друг к другу во избежания перекосов. С другой стороны, нельзя допускать зажатия, ведь при колебаниях влажности и температуры края плит не должны трескаться. То же самое касается листов, расположенных возле стен — обязательно сделайте небольшой зазор 5-7 мм. Такой зазор все равно не будет виден под плинтусом.

После укладки осматривают все щели на наличие клея и убирают его. Зазоры более 2 мм замазывают шпатлевкой. Если сверху ДВП будет ложиться линолеум или ковролин, дополнительная обработка не требуется. Если же плиты будут использоваться в качестве чернового пола для чего-то другого, их лучше зачистить и обработать грунтовкой. Если же пол будет использоваться как основное напольное покрытие, нужно нанести специальный защитный лак — это предотвратит его быстрое истирание.

Если же пол будет использоваться как основное напольное покрытие, нужно нанести специальный защитный лак — это предотвратит его быстрое истирание.

Недорогое надежное ДВП покрытие

Один из самых важных моментов — выбрать качественное и недорогое ДВП покрытие. Компания-производитель «Пермский ДСК» готова предоставить вам выгодные условия сотрудничества и удобную доставку. У нас можно приобрести плиты ДВП по низким ценам.

Все расходные материалы проходят дополнительную проверку качества и всегда, в необходимом количестве, доступны на нашем складе. Постоянным клиентам мы предлагаем дополнительные скидки. Если вас заинтересовало наше предложение, вы можете связаться с нами по телефону или оставить ваши контактные данные. Наш менеджер свяжется с вами в ближайшее время для уточнения деталей.

Твердая и мягкая ДВП – Фанерный мир

ДВП — строительный материал, образующийся в результате обработки опилок и щепа горячим или холодным прессом. Не редко в состав древесно-волокнистой плиты входят кокосовое волокно, хлопок и даже сено.

Не редко в состав древесно-волокнистой плиты входят кокосовое волокно, хлопок и даже сено.

Главным критерием ДВП является экологичность материала, ведь ДВП в основном используют в строительстве, при отделочных работах и в мебельном производстве.

Для выполнения необходимых функций плита должна обладать определенными свойствами, а именно твердостью, прочностью и долговечностью. В зависимости от области применения, ДВП производят разной степени твердости.

Если рассматривать классификацию, то в производстве существует два типа ДВП — твердые и мягкие, которые в свою очередь делятся на множество подтипов, по различиям в плотности материала и поверхности плиты.

Твердая ДВП обладает плотностью от 800 до 1000 кг на метр кубический. При этом толщина плиты не превышает 6 мм. Область применения таких ДВП довольно обширна и разнообразна. Благодаря хорошим показателям прочности, материал широко используется в строительстве и мебельном производстве.

Основными характеристиками данного материала можно назвать долговечность, многофункциональность, экологичность и прочность. Цена ДВП позволяет выгодно использовать его практически в любой сфере.

Мягкие плиты ДВП бывают трех типов — М-1, М-2 и М-3, в зависимости от плотности материала. В отличие от твердых ДВП, мягкие производятся без горячего прессования. Плотность таких плит не превышает 350 кг на 1 метр кубический, с толщиной до 25 мм.

Мягкие ДВП по характеристикам значительно ниже чем твердые, однако имеют свои преимущества и сферы применения. Благодаря низкой прочности и низкой теплопроводности, мягкая ДВП получила широкое применение в теплоизоляционных и звукоизоляционных работах.

Благодаря своему составу и технологии производства ДВП обладает хорошими показателями и низкой ценой, что делает его одним из самых востребованных строительных материалов на современном рынке.

Армирование древесноволокнистой плиты, содержащей нановолокно линго-целлюлозы из древесных волокон | Journal of Wood Science

Древесные материалы широко используются в жилищном строительстве, особенно в Японии. Эти материалы могут быть изготовлены из девственной древесины, переработанной древесины, неиспользованных пород древесины или прореживания древесины. Многие материалы изготавливаются с использованием различных клеев. Большинство доступных в настоящее время клеев для древесины, таких как смолы на основе формальдегида, винилацетатные смолы и смолы на основе изоцианата, состоят из различных материалов, полученных из ископаемого топлива.Синтетические клеи, как правило, не являются биоразлагаемыми компонентами и могут вызвать проблемы со здоровьем и окружающей средой. Более того, стоимость древесных материалов может увеличиться из-за широкого использования этих клеев.

Эти материалы могут быть изготовлены из девственной древесины, переработанной древесины, неиспользованных пород древесины или прореживания древесины. Многие материалы изготавливаются с использованием различных клеев. Большинство доступных в настоящее время клеев для древесины, таких как смолы на основе формальдегида, винилацетатные смолы и смолы на основе изоцианата, состоят из различных материалов, полученных из ископаемого топлива.Синтетические клеи, как правило, не являются биоразлагаемыми компонентами и могут вызвать проблемы со здоровьем и окружающей средой. Более того, стоимость древесных материалов может увеличиться из-за широкого использования этих клеев.

Ожидается рост спроса на древесные материалы для строительства. Поиск замены для этих химических клеев представляет собой серьезную проблему. Глобальный акцент на экологичность требует разработки новых природных клеев, не зависящих от ископаемого топлива или синтетических химикатов.Некоторые проекты были сосредоточены на разработке натуральных клеев для древесины на основе материалов с использованием биоресурсов. Например, некоторые природные клеи состоят из лимонной кислоты [1–4] или молочной кислоты [5, 6], но они не нашли практического применения.

Например, некоторые природные клеи состоят из лимонной кислоты [1–4] или молочной кислоты [5, 6], но они не нашли практического применения.

В этом исследовании мы изучили возможности использования нановолоконной технологии. Нанотехнологии стремительно развиваются во многих областях. В общем, термин нановолокно относится к наноразмерному волокну и определяется как волокнистый материал с диаметром примерно 1–100 нм и длиной более чем в 100 раз больше диаметра.Волокно, поверхность и внутренняя структура которого регулируются на наномасштабе, называют наноструктурированным волокном [7]. Это верно даже для волокон, диаметр которых превышает 100 нм.

Существует много типов нановолокон. Нановолокно целлюлозы (CNF), в частности, привлекло внимание во многих областях по всему миру. Во всем мире существует более триллиона тонн CNF. Известно, что CNF обладает лучшими физико-механическими свойствами, чем большинство других волокон [8]. Разработка новых материалов, содержащих УНВ, является приоритетной задачей [9–13]. Кроме того, ожидается, что нановолокно линггоцеллюлозы (LCNF), которое измельчают из древесины, также будет применимо во многих областях. Однако об использовании технологии CNF в древесных материалах не сообщалось.

Кроме того, ожидается, что нановолокно линггоцеллюлозы (LCNF), которое измельчают из древесины, также будет применимо во многих областях. Однако об использовании технологии CNF в древесных материалах не сообщалось.

В предыдущем исследовании мы исследовали эффекты добавления CNF в древесную муку [14]. Полученные свойства плит CNF / древесной муки оценивали, уделяя особое внимание связывающим эффектам CNF. Мы наблюдали, что мокрый измельчение в шаровой мельнице промышленного порошка целлюлозы привело к образованию наноструктурированных волокон с наноразмерными поверхностными фибриллами.Более того, физические и механические свойства плит из древесной муки были значительно улучшены добавлением CNF из-за трехмерного связывания между CNF и древесной мукой.

В других исследованиях LCNF был изготовлен из древесной муки с использованием дисковой мельницы [15] и шаровой мельницы [16]. В этом контексте CNF относится к нановолокнам, изготовленным только из целлюлозы. Что касается армирования древесной муки, CNF лучше, чем LCNF. Однако с точки зрения производительности LCNF лучше, чем CNF, поскольку последний требует большой обработки, включая делигнификацию.Таким образом, мы использовали LCNF. Изготовление LCNF с помощью дисковой и шаровой мельницы является простым и эффективным, а его включение в картон из древесной муки значительно улучшает физические и механические свойства картона.

Однако с точки зрения производительности LCNF лучше, чем CNF, поскольку последний требует большой обработки, включая делигнификацию.Таким образом, мы использовали LCNF. Изготовление LCNF с помощью дисковой и шаровой мельницы является простым и эффективным, а его включение в картон из древесной муки значительно улучшает физические и механические свойства картона.

В вышеупомянутых отчетах обсуждается влияние CNF и LCNF на древесно-мучной картон. Доска из древесной муки – самый простой материал среди древесных материалов, но плиты из древесной муки не имеют практического применения. Таким образом, для развития нашего исследования связывающих эффектов CNF и LCNF на древесные материалы мы подумали, что практическое применение древесных материалов, используемых в жилищном строительстве, на самом деле очень важно.По этой причине мы остановились на ДВП.

Древесноволокнистые плиты – это волокнистые панели, состоящие из лигноцеллюлозных материалов, соединенных синтетическим связующим. ДВП классифицируются по плотности на ДВП высокой плотности (ДВП), ДВП средней плотности (МДФ) и ДВП низкой плотности (изоляционная плита). В частности, МДФ – важная древесноволокнистая плита, используемая для жилищного строительства и производства мебели во всем мире. Мочевина-формальдегид (UF) и фенолформальдегид (PF) – обычные смолы, которые используются в производстве древесноволокнистых плит, поскольку они менее дороги по сравнению с другими клеями.Однако выделение формальдегида является одним из наиболее важных недостатков этих смол, поскольку это потенциально может вызвать проблемы со здоровьем и загрязнение окружающей среды. Вместо этого плиты без связующего представляют собой композиты на основе древесины, состоящие из частиц лигноцеллюлозного материала, связанных без дополнительной смолы.

ДВП классифицируются по плотности на ДВП высокой плотности (ДВП), ДВП средней плотности (МДФ) и ДВП низкой плотности (изоляционная плита). В частности, МДФ – важная древесноволокнистая плита, используемая для жилищного строительства и производства мебели во всем мире. Мочевина-формальдегид (UF) и фенолформальдегид (PF) – обычные смолы, которые используются в производстве древесноволокнистых плит, поскольку они менее дороги по сравнению с другими клеями.Однако выделение формальдегида является одним из наиболее важных недостатков этих смол, поскольку это потенциально может вызвать проблемы со здоровьем и загрязнение окружающей среды. Вместо этого плиты без связующего представляют собой композиты на основе древесины, состоящие из частиц лигноцеллюлозного материала, связанных без дополнительной смолы.

В последнее время растет спрос на плиты без связующего. Для удовлетворения рыночного спроса и бережного отношения к окружающей среде было проведено несколько исследований по превращению древесноволокнистых плит в древесноволокнистые плиты без связующих веществ с использованием таких методов, как термообработка [17–19], добавление соевого белка [20], предварительная обработка волокон грибком белой гнили. [18] и добавление лигнина [21, 22].Были опубликованы результаты исследований взаимосвязи между формой волокна и механическими свойствами для древесноволокнистых плит средней плотности (МДФ) [23–25], но не было упоминания о волокнах нанопорядка.

[18] и добавление лигнина [21, 22].Были опубликованы результаты исследований взаимосвязи между формой волокна и механическими свойствами для древесноволокнистых плит средней плотности (МДФ) [23–25], но не было упоминания о волокнах нанопорядка.

В этом исследовании мы сосредоточили внимание на армирующем эффекте LCNF на древесноволокнистых плитах, изготовленных из волокон древесины хвойных и твердых пород. Кроме того, мы обсуждаем влияние плотности армирования LCNF.

(PDF) ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ ТЕХНИЧЕСКОГО, ГИДРОЛИЗА, ЛИГНИНА В СОСТАВЕ ВОЛОКНА СРЕДНЕЙ ПЛОТНОСТИ

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ TECHNICAL, HYDROLYS

,… 73

.ВЫВОДЫ

В результате исследований возможности использования технического (гидролизного)

лигнина в составе МДФ

можно сделать следующие выводы:

1. В условиях эксперимента температура горячего прессования 190º C

и продолжительность прессования 1 мин. мм-1

по толщине плиты, hy-

дролизный лигнин не активируется, он

не действует как связка а как наполнитель

целлюлозной массы;

2. В качестве наполнителя гидролиз-

В качестве наполнителя гидролиз-

sis лигнин ухудшает внешний вид

плит;

3. Водопоглощение и набухание в МДФ толщиной

ухудшаются при добавлении

5% гидролизного лигнина.

Однако все МДФ с лигнином, за исключением

, за исключением 6% фенолформальдегидной смолы

, удовлетворяют стандартизированным требованиям

в отношении набухания при толщине

;

4.Прочность на изгиб ухудшается

при добавлении гидролизного лиг-

нина, но при 10% или более часть фенолформальдегидной смолы

может быть

добавлена до 5% лигнина;

5. При этой балансировке со стандартными требованиями

к набуханию в

толщинеи прочности на изгиб

МДФ со средней плотностью

обнаружено, что возможно добавление

5% технического, гидролизного лигнина,

с содержанием фенол-формальдегидной смолы

десять процентов или на

больше, в качестве заменителя энергоемкого производства целлюлозной массы

.

6. В последующих исследованиях следует изучить влияние гидролиза

, содержание лигнина более 5% в составе плит

, а также возможность его активации

добавкой

. различных реагентов.

СПИСОК ЛИТЕРАТУРЫ

MANCERA, C., MANSOURI, N., VILASECA, F., FER-

RANDO, F., SALVADO, J. 2011. Влияние lig-

nin как естественного адгезива на физическое состояние. –

Механические свойства древесноволокнистых плит vitis Vinefera.

Биоресурсы 6 (3) стр. 2851–2860.

EURING, M, RÜHL, M, RITTER, N, KHARAZIPOUR, A.

2011. Laccase mediator systems для экологичного производства

дружественного производства волокон средней плотности.

картона (MDF) в экспериментальном масштабе: Physicochemical

анализ механизма реакции. Biotech-

nology Journal 6 (10): 1253–61.

НАСИР, М., ГУПТА, А., БЕГ, М., ЧУА, Г.К., КУМАР,

А. 2014. Физико-механические свойства древесноволокнистой плиты средней плотности

с использованием клеев на основе соевого лигнина

. Журнал науки о тропических лесах (1)

Журнал науки о тропических лесах (1)

с. 41–49.

РАДОСАВЛЕВИЧ, Л .; ПЕЦЕНКА, Р .; FÜRLL, CH. 2008.

Натуральные связующие для древесноволокнистых плит из конопли.

Международная конференция по льну и другим продуктам

Лубяные растения. С. 70–74.

ПЕТРИНА, СТ .; ВАЛЬЧЕВ И.И., НЕНКОВА С.В., РАДОЙКО-

В.А., Т. 2013. Утилизация лиг-

нин отходов с Разлогского участка. Химический университет

cal Technology and Metallurgy, София.

РАМУНАС ТУПЧЯУСКАС, ЯНИС ГРАВИТИС, ЯНИС

АБОЛИНС, ТАРЬЯ ТАММИНЕН. 2017. Утилизация порошка лигнина

для изготовления самосвязующего

HDF. Holzforschung 71 (7).

ZOUH, X., TAN, L., ZHANG, W., CHENLONG, LV.,

ZHENG, F., ZHANG, R., DU, G., TANG., B., LIU,

XU . 2011. Ферментативный гидролизный лигнин

, полученный из кукурузных печей, в качестве мгновенного связующего из композитов bio-

: влияние влажности волокна и температуры прессования

на свойства картона. Био-

Био-

ресурсы 6 (1) стр. 253–264.

EN 310: 1999. Панели на основе древесины – Определение модуля упругости

при изгибе и прочности на изгиб

.

ЕN 316: 2009. Древесноволокнистые плиты. Определение, класс

Обозначение и символы.

EN 317: 1998. ДСП и древесноволокнистые плиты – De-

прекращение набухания по толщине после погружения в воду.

EN 322: 1998. Панели на древесной основе – Определение содержания влаги

.

ЕN 323: 2000. Панели на древесной основе – Определение плотности

.

http://www.fao.org/forestry/statistics/.

Состав шкафа | Журнал Сарасота

Когда придет время добавить или обновить мебель в вашем доме, одним из ваших первых решений будет то, из чего будут сделаны ваши шкафы. Столярная промышленность в настоящее время использует четыре основных материала: фанеру, ДСП, ДВП средней плотности (МДФ) и ДВП высокой плотности (ХДФ).Каждый материал влияет на результат самого шкафа и проекта в целом, включая вариации отделки, стиля, долговечности и, конечно же, стоимости.

ФАНЕРА

Вероятно, вы имеете общее представление о фанере, материале, состоящем из нескольких слоев деревянного шпона («слой»), которые были склеены, нагреты и сжаты вместе с использованием переменного направления волокон («перекрестное зерно»). Именно эта техника перекрестного зерна делает фанеру достаточно прочной, чтобы ее можно было использовать в строительстве корпусов.

Тем не менее, качество фанеры может сильно различаться, в первую очередь в зависимости от источника слоя. Фанерный шпон может быть как отечественного, так и импортного производства. Фанера из импортных материалов может быть менее дорогой, но и менее предсказуемой.

В наши дни фанерные шкафы обычно ламинируют внутри, в то время как внешняя часть в последнее время отделывается шпоном МДФ, что позволяет получить более гладкую, более однородную поверхность под покраску.

ДСП

Древесно-стружечная плита, также иногда называемая «древесноволокнистой плитой низкой плотности», изготавливается из различных видов небольших кусков древесины – щепы, стружки и / или опилок – часто оставшихся от других производственных процессов. Деревянные детали смешиваются со связующей смолой и сжимаются, образуя жесткую панель. Поскольку в нем используются переработанные древесные материалы, ДСП является популярным экономичным продуктом во всем мире.

Деревянные детали смешиваются со связующей смолой и сжимаются, образуя жесткую панель. Поскольку в нем используются переработанные древесные материалы, ДСП является популярным экономичным продуктом во всем мире.

Как и фанера, шкафы из ДСП обычно отделываются внутри ламинатом, а популярный экстерьер – это белый или кленовый меламин.

MDF / HDF

Таким образом, MDF и HDF являются более плотными и прочными версиями ДСП, что позволяет этим закаленным материалам лучше выдерживать влажность и избегать деформации или усадки.

Гладкая, плоская поверхность делает МДФ и ХДФ отраслевым стандартом для панельных дверей и окрашенной отделки, что означает, что шкафы могут изготавливаться из массивного МДФ / ХДФ без облицовки; краска прекрасно ложится на поверхность МДФ. Так что вложение в МДФ экономит шаг с отделкой. Точно так же двери в стиле Shaker в наши дни изготавливаются из плоских панелей МДФ и направляющих и стилей МДФ (или иногда дерева). При этом МДФ обычно не используется с морилкой.

Поскольку в этом единственном решении участвует так много переменных, важно проконсультироваться с отраслевым экспертом, который проведет вас через возможные материалы корпуса, которые лучше всего подходят вашим потребностям, вашему пространству, вашему стилю и вашему бюджету.

Metro Cabinet Company

Адрес: 2095 Siesta Dr, Sarasota, FL 34239

Телефон: (941) 377-8777

https://metrocabinetcompany.com/

Trupan High Plus | High Plus | Трупан МДФ | ДВП средней плотности | Продукты | ARAUCO

Trupan High Plus | High Plus | Трупан МДФ | ДВП средней плотности | Продукты | АРАУКО – АРАУКО ВНИМАНИЕ! Браузер не поддерживается . Похоже, вы используете Internet Explorer (IE) в качестве веб-браузера. IE теперь устарел и не поддерживает многие современные веб-сайты, включая na.arauco.com. Для удобства работы в Интернете мы рекомендуем использовать последнюю версию Google Chrome. Вы можете скачать это здесь перейти к содержанию Перейти в меню навигацииTrupan High Plus

Trupan High Plus MDF – это МДФ с самым высоким рейтингом физических свойств. Он обеспечивает однородный профиль плотности, который обеспечивает стабильную сердцевину и поверхность, что делает его очень подходящим для печати, окраски и ламинирования. Его повышенные физические свойства и высокоочищенный состав волокна делают его предпочтительным продуктом для фрезерованных дверей, а также для обработки кромок.

Он обеспечивает однородный профиль плотности, который обеспечивает стабильную сердцевину и поверхность, что делает его очень подходящим для печати, окраски и ламинирования. Его повышенные физические свойства и высокоочищенный состав волокна делают его предпочтительным продуктом для фрезерованных дверей, а также для обработки кромок.

Продукты из коллекции PRISM доступны в необработанном виде или с отделкой TFL по вашему выбору.

Trupan High Plus идеально подходит для фрезерования дверей, окраски и ламинирования, обработки поверхностей и кромок.

• Произведено в Малверне, Арканзас, Монкуре, Северная Каролина и Су-Сент. Мари, ON.

• 100% -ное содержание переработанной / восстановленной древесины.

• Равномерный профиль плотности, стабильная сердцевина и поверхность.

• Состав волокон высокой степени очистки.

• Доступен необработанный или готовый призменный TFL.

Сопутствующие товары

Узнайте больше о брендовых панелях ARAUCO

Статья о древесноволокнистых плитах по The Free Dictionary

– строительный древесный материал, полученный путем дробления и расщепления древесной массы или другого растительного сырья с получением волокнистой массы, которая обрабатывается литьем, прессованием и сушкой.Выделяют следующие разновидности ДВП: сверхтвердые, жесткие и полужесткие, а также изоляционно-отделочные и изоляционные. Производство древесноволокнистых плит быстро развивается из-за обилия и низкой стоимости основного сырья: необработанной древесины (дрова), отходов деревообработки, макулатуры, стеблей тростника и сельскохозяйственных отходов (солома и жмых). Для улучшения эксплуатационных характеристик ДВП вводятся такие добавки, как гидрофобизирующие материалы (парафин или канифоль), материалы, повышающие прочность (синтетические смолы), и антисептики.

Существует два метода производства древесноволокнистых плит: мокрый метод без добавления связующих и сухой метод, который требует введения 4-8 процентов синтетической смолы в мелкодисперсную древесную массу. Сухой метод предполагает частичную сушку волокнистой массы перед формованием.

Используются три метода приготовления волокнистой массы: термомеханический, при котором используются измельчители и рафинеры целлюлозы; механический, при котором древесина измельчается в мельницах; и химико-механический, при котором сырье перед помолом кипятят в щелочных растворах.К волокнистой массе добавляют различные эмульсии (парафин, смола, масло) и протравы (сульфат алюминия) для повышения ее водостойкости. Доска формована на литейных машинах. Влажность литого картона достигает 70 процентов; поэтому изоляционную плиту сушат, а жесткую и промежуточную древесноволокнистую плиту прессуют в многопластовых горячих прессах (при температурах 135 ° -180 ° C). Затем жесткую и сверхтвердую древесноволокнистую плиту «закаливают» при температуре 150-170 ° C с последующим увлажнением до 5-7 процентов (по весу).Сверхтвердые типы имеют плотность не менее 950 кг / м 3 ; жесткие типы не менее 850 кг / м 3 ; промежуточные типы, не менее 400 кг / м 3 ; типы утеплитель-отделочные 250-350 кг / м 3 ; и виды изоляции до 250 кг / м 3 . Размеры досок (в мм): длина – 1200-3600; ширина 1000-1800; и толщина 3-8.

Композиционная плита, состоящая из комбинации нескольких разновидностей плит (например, ДВП плотностью 65-80 кг / м 3 , облицованная жестким ДВП), производится за рубежом.ДВП может быть отделан с одной стороны тонко измельченной древесной массой, содержащей наполнитель и краситель, пластиковой бумагой или полимерными пленками. Прочность на поперечный разрыв сверхтвердой и жесткой древесноволокнистой плиты составляет около 50 меганьютон на квадратный метр (500 килограммов на квадратный сантиметр).

Древесноволокнистая плита применяется в домашнем и промышленном строительстве для тепло- и звукоизоляции крыш, стен, перегородок между этажами, а также для отделки помещений. Особенно часто он применяется при строительстве малоэтажного жилья, в сельском хозяйстве, в стандартном домостроении, а также при производстве мебели и упаковки.Производство древесноволокнистых плит – один из перспективных методов утилизации древесных отходов и необработанной древесины.

ССЫЛКА

Солечник Н.Я. Производство древесноволокнистых плит , 2-е изд. Москва, 1963.Большая Советская Энциклопедия, 3-е издание (1970-1979). © 2010 The Gale Group, Inc. Все права защищены.

Факты о ДВП

| Акустика, Информационные бюллетени

Как бы вы его ни называли: древесноволокнистая плита, бобровая плита, звукоизоляционная плита, CelotexTM или HomasoteTM, этот материал, кажется, возвращается с потенциальными акустическими применениями.Но прежде чем вы решите добавить его в свой следующий проект, вы должны знать, что эта сжатая древесноволокнистая плита не добавляет никаких положительных акустических эффектов в большинство конструкций. Мы обнаружили, что, за некоторыми исключениями, замена древесноволокнистой плиты гипсокартоном или фанерой обычно приводит к более высокой акустической конструкции.

Тестирование стен

Начнем с изучения стеновых конструкций. Первоначальные звуковые тесты с использованием ДВП проводились в соответствии с уже устаревшим стандартом 1967 года.В этом испытании ДВП и гипсокартон были приклеены к стойкам каркаса. Анализ результатов испытаний показывает, что древесноволокнистая плита обладает некоторыми (но не всеми) преимуществами, которыми известны упругие каналы. Этот метод установки является основным недостатком этого акустического теста. Большинство строительных инспекторов в Калифорнии не разрешают приклеивать ДВП к стене, а затем наклеивать на нее гипсокартон. На самом деле, когда вы в последний раз строили стену, просто склеивая ее? Для соединения слоев требуется какой-либо тип механического соединения, даже если используются упругие каналы.Это также важно учитывать с точки зрения долговечности. Но, как и в случае с упругими каналами, механические соединения необходимо устанавливать осторожно, чтобы избежать снижения акустических преимуществ сборки.

При прикреплении гипсокартона к упругому каналу любые винты, которые случайно соединились с элементами каркаса, приведут к короткому замыканию сборки, зафиксировав упругий канал на месте. Как только это происходит, вся гибкость теряется, и канал становится бесполезным. Точно так же, если мы привинчиваем гипсокартон к каркасу за слоем ДВП, то упругость, обнаруженная в том первоначальном испытании на склеивание, будет потеряна.С другой стороны, если вы действительно планируете забивать крепежные детали через слои плиты в каркас, вам будет гораздо лучше просто заменить поддерживающую древесноволокнистую плиту другим слоем гипсового изделия.

Подножка из ДВП

Более толстая версия панели из ДВП иногда используется в качестве основания пола в деревянных каркасных конструкциях. Хотя его волокнистый состав может помочь уменьшить некоторый шум от шагов, слышимый между сложенными друг на друга блоками, он слишком легкий, чтобы действовать как барьерный материал так же, как фанерный черновой пол с легким бетоном или гипербетоном.В этих случаях преимущество использования древесноволокнистых плит нивелируется ограниченным количеством предприятий, где это будет иметь значение.

Использование ДВП в качестве подложки для ковров также дает неоднозначные результаты. Мы обнаружили, что нанесение древесноволокнистой плиты поверх системы пола не обеспечивает дополнительной звукоизоляции от блока к блоку. Если ковер толстый и хорошо уложен, шум от шагов или изоляция от ударов пола / потолка существенно не пострадают. Однако в качестве основы для тонких или легких ковров без прокладок продукт HomasoteTM поможет снизить ударный шум в комнату ниже.

Уход за древесноволокнистыми плитами и их кормление

Одна важная мера предосторожности, которую следует соблюдать при работе с ДВП, – сохранять материал в сухом состоянии во время строительства. К нам обратились с просьбой предоставить экспертные заключения по проекту, в котором подрядчик заменил (без разрешения архитектора) древесноволокнистой плитой конструкцию пола из фанеры и гипсокартона. Во время ливня система пола намокла, что привело к расширению и деформации древесноволокнистой плиты.

В конечном итоге в рассматриваемом судебном иске требовались акустические, структурные и многочисленные дополнительные повреждения, поскольку владелец был недоволен готовым продуктом.Излишне говорить, что если бы использовалась оригинальная деталь конструкции фанерного чернового пола с системой из гипсокартона, можно было бы избежать большей части неровностей, вызванных повреждением водой. Кроме того, можно было бы избежать некоторых акустических проблем в помещении.

Не поймите неправильно; в составе строительной бригады в средней школе и колледже многие из первых зданий, над которыми мы работали в Мичигане, использовали древесноволокнистую плиту в качестве заполнения под наружной обшивкой. В этом географическом положении обрезка фанеры не требуется по всей внешней стене – только по углу.Хотя ДВП может быть полезным для замены фанеры или гипсокартона в некоторых сборках, мы считаем, что его истинные акустические характеристики крайне ограничены. Это в основном потому, что он слишком жесткий, чтобы действовать как упругий соединитель, и недостаточно абсорбирующий, чтобы заменить поглотитель, такой как изоляция из войлока.

Кровельная плита высокой плотностиStructodek | ВОЛОКНА СИНИЙ КОНЬК

STRUCTODEK ® HD

ИЗОЛЯЦИЯ КРЫШИ И КРЫШКА ИЗ ВОЛОКНА ВЫСОКОЙ ПЛОТНОСТИ

Лист данных | SDS | Технические характеристики руководства | Брошюра | Целлюлозно-волокнистые плиты EPD | Узнать больше

ОПИСАНИЕ

STRUCTODEK HD (высокой плотности) – это не только составной компонент кровельной системы; он также упрощает кровлю благодаря физическим свойствам, которые обеспечивают жесткость конструкции и стабильность размеров.

Древесно-волокнистый состав STRUCTODEK HD обладает естественными адгезионными качествами, что обеспечивает превосходную адгезию. Клей плотно захватывает волокна STRUCTODEK HD , не вызывая чрезмерного впитывания, обеспечивая прочную и надежную кровельную систему, которая очень хорошо сцепляется со многими асфальтобетонными, каменноугольными и клеевыми продуктами холодного нанесения. Легкость конструкции STRUCTODEK HD лучше, чем у более тяжелых альтернатив, и она будет удерживать нагрузку на крышу ниже указанного максимального веса.

ИСПОЛЬЗУЕТ

STRUCTODEK HD может использоваться в качестве изоляционной плиты, облицовочной плиты или плиты для восстановления кровли / восстановления. STRUCTODEK HD – кровельная плита высокой плотности, разработанная для систем и систем с низким уклоном.

СООТВЕТСТВИЕ

- Изоляционная плита крыши ASTM C 208, тип II, степень 1 и степень 2 для сборных и однослойных кровельных систем

- ASTM C 209, Методы испытаний

- FM Одобрен в качестве компонента кровельных сборок Класса 1 в соответствии со стандартами FM 4450/4470

- UL Классифицировано в соответствии со стандартом США ANSI / UL 790 в качестве компонента кровельных систем класса A, ссылка TGFU.R20803

- ULC Классифицирован в соответствии с канадским стандартом CAN / ULC-S107 в качестве компонента кровельных систем класса A, ссылка TGFU7.R20803

- CAN / ULC-S706-09, Тип II, Класс 1 и Класс 2 Кровельные плиты для сборных и однослойных кровельных систем

- Канадский центр строительных материалов, листинг CCMC 13186-L

- Округ Майами-Дейд, Флорида, NOA № 18-0523.03, срок годности: 18.09.23

- Утверждение строительной комиссии Флориды на продукцию FL # 13792

ОСОБЕННОСТИ / ПРЕИМУЩЕСТВА

- Натуральный (без покрытия), с односторонним покрытием или с целым покрытием с шести сторон

- Запатентованное покрытие совместимо со всеми однослойными мембранами (TPO, PVC, EPDM) и традиционными многослойными мембранами

- способствует теплоизоляции, 1.3 Значение R для STRUCTODEK HD толщиной ½ дюйма

- UL и ULC Классифицируются как крыша класса A См. Полную маркировку продукта

- Сертификат FM для крыш Класса 1 Сертификаты FM см. На сайте www.roofnav.com

- Высокая прочность на сжатие, 45 фунтов на кв. Дюйм при деформации 20% и 22 фунта на кв. Дюйм при деформации 10%

- Превосходная адгезия без чрезмерного впитывания

- Легко справляется с горячим асфальтом

- Режет стандартным универсальным ножом

- Легкий и простой в установке, без раздражающей стекловолоконной пыли гипсокартона с облицовкой стекловолокном

- Индекс распространения пламени 70, класс B, индекс образования дыма 50, согласно ASTM E84

МЕРЫ ПРЕДОСТОРОЖНОСТИ

- Не подвергать воздействию открытого огня или чрезмерного тепла.Может тлеть при воспламенении полностью погаснуть.

- Не наносите пламя непосредственно на STRUCTODEK HD при установке модифицированного битума

- STRUCTODEK HD нельзя использовать в непосредственной близости от дымоходов, обогревателей, каминов, паропроводов или других поверхностей, которые могут обеспечить длительное воздействие чрезмерного тепла (выше 212 ° F) без надлежащей тепловой защиты. Перед установкой проконсультируйтесь с инструкциями производителя соответствующего нагревательного прибора.

- Не использовать в качестве подложки под черепицу.

- Швы в шахматном порядке между слоями изоляции и внутри слоев.

- Схемы крепления и плотность будут варьироваться в зависимости от конкретных сборок производителя мембраны. Обратитесь к производителю мембраны за требованиями к креплению.

- Условия влажности могут повлиять на работу продукта и установку кровельной системы.

- STRUCTODEK HD всегда должен быть сухим; при хранении и во время применения. Храните в месте, где влажность и температура повторяют те, что были во время установки.

- Палуба и основания должны быть сухими в начале нанесения и поддерживаться в сухом состоянии на протяжении всего укладки.

- Избегайте нанесения во время дождя, сильного тумана, росы и любых других условий, которые могут привести к отложению влаги на поверхностях.

- Проведите исследование влажности на восстановительных материалах и отрывах, чтобы убедиться, что настил крыши сухой.

- Перед нанесением STRUCTODEK HD существующие поверхности крыши должны быть очищены от гравия, грязи и мусора, которые могут удерживать влагу или присутствующую поверхность. Все влажные участки старой кровли должны быть вырезаны и заменены.

- Нанесите столько STRUCTODEK HD за один день, сколько можно покрыть готовой кровельной системой, которую

- См. Соответствующие спецификации производителя мембран и соответствующее руководство, инструкции и технические бюллетени NRCA для получения информации о принятых методах установки и областях применения.

- BLUE RIDGE FIBERBOARD не несет ответственности за недостатки конструкции, конструкции или изготовления, а также за воздействие влаги на продукт до, во время или после установки, включая влагу, создаваемую конструкцией.

Structodek HD Документация:

Лист данных

Паспорт безопасности продукта

Список разрешений

Технические характеристики

Запросить брошюру

2020-05

.

Чем мягче древесная плита, тем выше ее свойства теплопроводности.

Чем мягче древесная плита, тем выше ее свойства теплопроводности. Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы. Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Начать необходимо от дальнего угла комнаты к входу. Если вы делаете это в первый раз как можно чаще используйте строительный уровень, проверяя точность укладки каждого последующего листа.

Начать необходимо от дальнего угла комнаты к входу. Если вы делаете это в первый раз как можно чаще используйте строительный уровень, проверяя точность укладки каждого последующего листа.