- Холодная ковка своими руками: станок, чертежи

- Станки для холодной ковки своими руками

- Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

- Чертежи самодельной улитки для холодной ковки — Моя ковка

- чертежи и видео — Обзоры оборудования для бизнеса

- видео, чертежи, инструмент и приспособления

- самодельный по чертежам своими руками

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

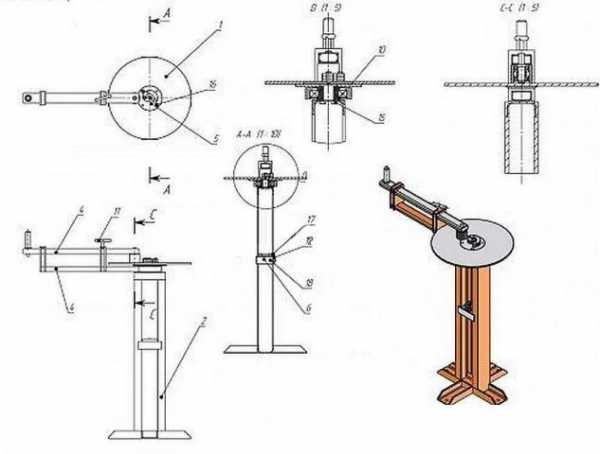

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений. Станок “улитка”

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице. Схема станка

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали. Чертёж сегментов “улитки”

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами. “Улитка” из полос металла

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали. Модули “улитки”

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

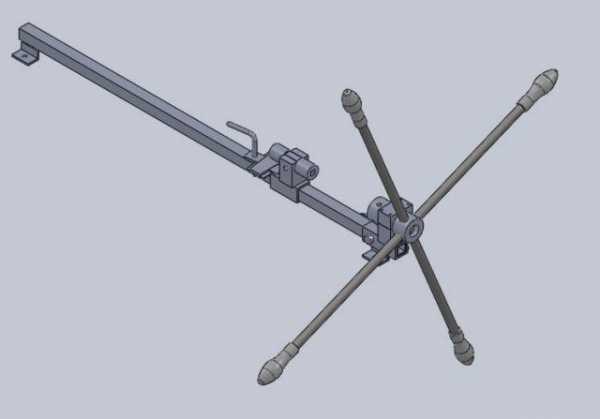

Станок торсионный

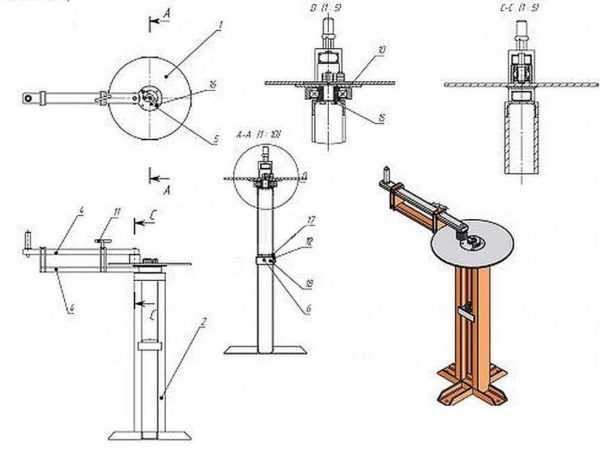

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы. Станок торсионный

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля. Виды станков

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме. Простая модель торсионного станка

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

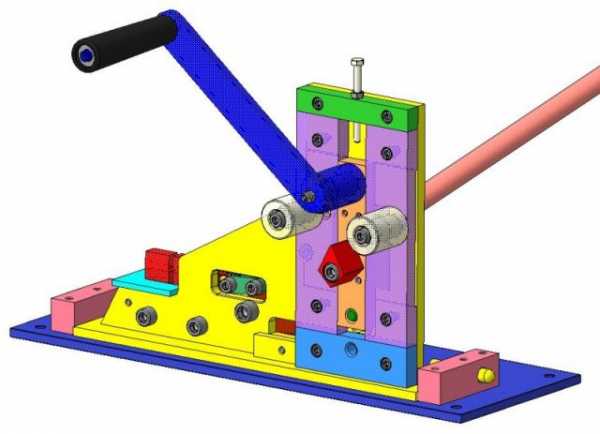

Станок «гнутик»

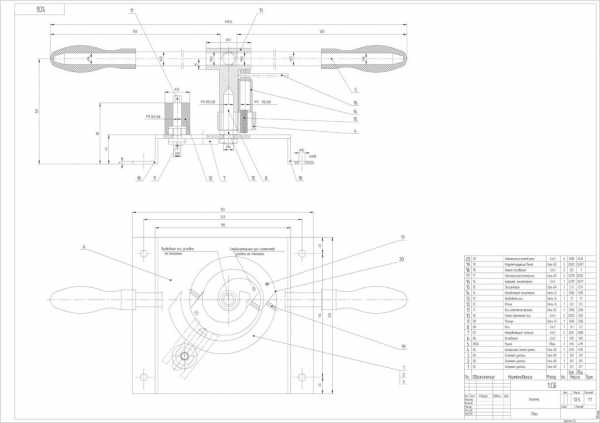

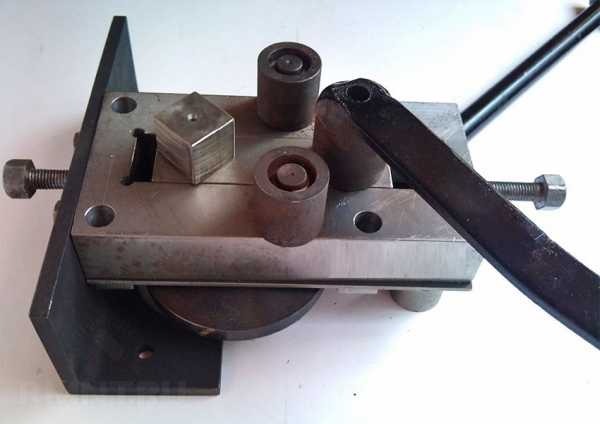

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг. Станок “гнутик”

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки. Компьютерная модель станка

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

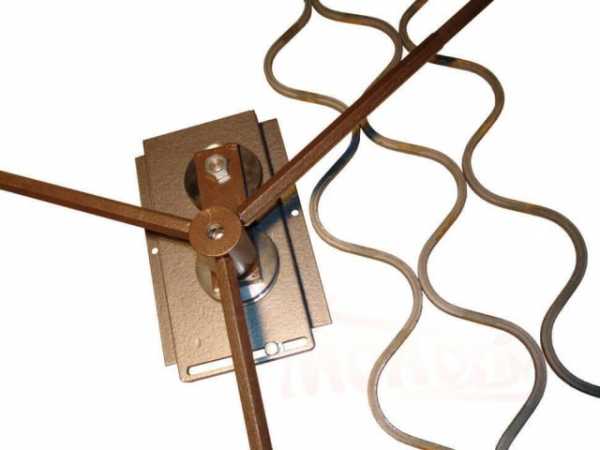

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка. Станок “волна”

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки. Прокатный пресс

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе. Соединения деталей с помощью сварки

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

remboo.ru

Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Содержание статьи

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

stroychik.ru

Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

каркас из металлического уголка и швеллера или трубы с толстыми стенками;

каркас из металлического уголка и швеллера или трубы с толстыми стенками;- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

pochini.guru

Чертежи самодельной улитки для холодной ковки — Моя ковка

Для придания красоты, изысканности металлическим воротам или заборам загородных дач или же частных домов все чаще применяют спиралевидные элементы. Чтобы не покупать такие элементы в магазинах, изготовители заборов, ворот часто их гнут сами. Чтобы изготавливать спиралевидные стальные детали самостоятельно, необходимо специальное устройство, которое называется улиткой. С помощью такого устройства изгибаются металлические прутки, полосы разного сечения. Если заготовка имеет квадратное сечение со стороной до 12 мм, то такие заготовки изгибают своими руками при обычной температуре (т.н. холодная ковка).

Рисунок 1. Чертеж улитки своими руками.

Учитывая, что такой станок нужен людям, которые обычно работают с металлом, то они могут изготовить его собственными руками. Чтобы не тратить время и средства, изобретая велосипед, им помогут чертежи улитки для холодной ковки. Для изготовления спиралей хорошо применять низкоуглеродистые металлы по причине их хороших пластичных характеристик.

Общее устройство станка

Рисунок 2. Чертеж основания улитки.

Улитка для холодной ковки представляет собой слесарное приспособление, которое содержит устройство, фиксирующее заготовку. На толстом металлическом диске или пластине закрепляется вал со спиралевидным элементом.

В фиксирующее устройство вставляется конец прута или полосы, потом вращающийся вал наматывает его на спиралевидный элемент.

Изгиб происходит от воздействия прижимного ролика, который прижимает заготовку к спиралевидному элементу. В зависимости от конструкции нужного изделия и его размера, для каждого вида фигурной детали изготавливаются отдельные улитки или улитки с возможностью изменять их кривизну.

Есть несколько вариантов чертежей по изготовлению станка для холодной ковки. Исходя из вида привода вала в станках они бывают ручными и электрическими. Для начала рассмотрим чертеж станка для холодной ковки ручного привода.

Вернуться к оглавлению

Также читайте: Все про сантехнику и трубы от А до Я.

Чертежи станка с ручным приводом

Рисунок 3. Чертеж ножки основания улитки.

Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Вернуться к оглавлению

Станок с электрическим приводом

Чертеж станка для холодной ковки с электрическим приводом отличается от вышеописанного только тем, что вместо ручной приводной оси центральный сегмент улитки вращается на валу понижающего редуктора.

Для этого на сваренной станине укрепляется электродвигатель мощностью до 0,5 кВт, который через два понижающих редуктора приводит во вращательное движение со скоростью 5-6 об./мин улитку. При этом роль основания станка выполняет стол полученной конструкции.

moyakovka.ru

чертежи и видео — Обзоры оборудования для бизнеса

Самостоятельно изготовленные станки для холодной ковки окупятся довольно быстро, ведь при их изготовлении чрезмерных затрат не потребуется. Это поможет вам в короткие сроки организовать свой небольшой бизнес — мастерскую по производству изделий холодной ковки. Если возможности сделать оборудование для ковки своими руками у вас нет, тогда можно купить готовое:

Но? если вы все-таки решили самостоятельно своими руками сделать оборудование для холодной ковки, то какие же станки вам потребуются для работы:

- Улитка

- Гнутик

- Твистер

- Фонарик

- Волна

- Объемная

В этой статье мы более подробно остановимся на оснастке Гнутик — как самостоятельно изготовить данный станок.

Оснастка Гнутик для холодной ковки — важный элемент всей работы. С его помощью происходит сгибание металла, причем угол сгиба мастер может выбирать самостоятельно. Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

На фото, расположенном ниже, представлен чертеж нижней планки оснастки Гнутик.

Более «полный» чертеж оснастки Гнутик для холодной ковки представлен в видеоролике «Чертеж Гнутика своими руками». По словам мастера, в данный чертеж станка Гнутик внесены изменения по улучшению качества оснастки.

Следующее видео показывает работу станка Гнутик, сделанного своими руками. На станке изготавливают различные геометрические фигуры — змейку, ромб, квадрат, элемент сердечко, элемент кольцо, заготовку для элемента хомут и другие.

Оборудование для гибки различного проката представлено на следующем видеоролике. По словам автора, оборудование гнет квадрат до 14 мм, круг и арматуру до 16 мм, полосу до 30 мм.

www.box-kino.ru

видео, чертежи, инструмент и приспособления

Холодная ковка своими руками позволяет получить разнообразные детали на основе металла. Применить их можно с целью декорирования, ремонта, украшения интерьера и экстерьера вашего дома. Все ограничивается только вашими фантазиями. Хотя немаловажный момент — это характеристики устройств, которые вы будете использовать для холодной ковки.

Содержание статьи

Особенности и применение холодной ковки

Чертеж холодной ковки своими руками

Если вы смотрели видео или наблюдали за работой специалистов, то знаете, что горячая ковка — это процесс, подразумевающий работу с высокой температурой. Горячая ковка является опасным мероприятием, требующим определенных навыков и опыта. Плюс горячая обработка металла подразумевает необходимость применения специализированных инструментов, нагревательных узлов.

- Оснащение для холодной ковки намного проще. Одновременно с этим она позволяет получать превосходные изделия. Как именно применить полученные изделия методом холодной обработки, решать вам;

- При использовании оборудования для холодной ковки, заготовки из металла не просто меняют свою форму, но и приобретают более прочную структуру;

- Устройства для холодной ковки способствуют повышению прочности лучше, чем штамповка или горячая отливка;

- Приспособление, проводящее через тебя металлические изделия, прутья, изгибает их, прессует. За счет этого повышается прочность;

- Самодельная конструкция, если использовать хорошие чертежи, не будет уступать заводским агрегатам по производительности и качеству обработки изделия;

- Не имея достаточного опыта при работе своими руками, могут возникнуть некоторые проблемы при попытке изогнуть обратно обработанное изделие. Суть кроется в том, что при неправильном изгибе изделия, когда меняется прочность, вернуть металл в изначальное состояние физически сложнее.

Собрать конструкцию своими руками, используя чертежи, или купив агрегат для холодной ковки, вы можете на свое усмотрение использовать полученные изделия. Холодная ковка приобрела широкую популярность в нескольких сферах.

- Производство изделия, применяемого для украшения экстерьера дома — крыша, перила, карниз, ступени.

- Самодельные решетки, которые защищают окна вашего дома, квартиры, учреждений от нежелательных проникновений и просто украшают здание снаружи.

- Самодельные ограждения методом холодной ковки. Используя оборудование для холодной ковки, вы можете создать такие изделия как заборы, кованые ворота, калитки.

- Интерьерная мебель. Кровать из металла, столики, стулья — все это прекрасно смотрится при украшении дома.

- Декоративные элементы — рамки для картин, фото, люстры, подсвечники, вазы. И это малая доля того, что вы своими руками можете сделать из металла.

- Садовая мебель, скамейки, качели, подставки для цветов, полочки.

Человек своими руками способен создавать настоящие шедевры. Потому стоит подумать относительно изготовления приспособления, предназначенного для холодной ковки. Специальный инструмент позволит проявить свою фантазию, творческую натуру, украсив дом и его окружение изделиями собственноручного производства.

Приспособления

Фото чертежа приспособления для холодной ковки своими руками

При холодной ковке вам понадобятся специальные приспособления. Это могут быть самодельные и заводские инструменты. При желании их можно сделать своими руками. Для этого вам потребуется отыскать соответствующие чертежи. Подробный чертеж позволяет выполнить инструмент, подготовить его своими руками для формирования всевозможных поделок на основе металла.

Выбирая чертеж или покупая готовые инструменты для холодной обработки металла, нужно решить, что именно вы хотите использовать.

Вы можете начать, используя один простой инструмент для осуществления холодной ковки. По мере развития навыков, получения опыта, вы легко освоите новые чертежи, сможете собрать различные инструменты своими руками, предназначенные для холодной ковки. Чтобы чертежи не вызывали много вопросов, рассмотрим основные инструменты, применяемые при выполнении холодной ковки.

- Гнутик. Специальный гнутик можно назвать самым популярным и востребованным инструментом для холодной ковки. Гнутик встречается практически во всех мастерских, где работают по металлу. Задача гнутика — сгибать металлические прутья под выбранным углом. Гнутик также позволяет создавать из изделия дугу нужного радиуса. Без гнутика не обходится почти ни одно мероприятие по холодной ковке.

- Улитка. Как и гнутик, улитка достаточно популярная. Такие инструменты предназначены для формирования спиралей. Чертежи улитки не сложные, что позволяет сделать инструмент своими руками. Это обусловило популярность самодельных улиток, хотя вы легко можете приобрести заводское приспособление. Формируемая спираль имеет радиус, который задает мастер. Потому с помощью улиток создаются настоящие шедевры.

- Фонарики. Их считают более сложными инструментами, поскольку фонарики служат для целого комплекса обработки металла, а не для создания отдельно взятых компонентов. Название инструмента обусловлено тем, что с помощью фонарика делают металлические элементы уличных фонарей. Имея определенную сноровку, данный инструмент позволит создать садовые фонари, корзины, подставки для цветов в горшках и пр. Работа с фонариком, могут использоваться металлические прутья разного размера, диаметра, длины или сечения.

- Волна. С помощью Волны создаются изогнутые изделия, чем и обусловлено название инструмента. Волновые профили невероятно востребованы при декорировании из металла, потому данный инструмент пользуется внушительной популярностью среди мастеров и любителей холодной ковки.

- Твистер. Близкий к Фонарику инструмент для обработки металла. С помощью Твистера создаются плетения из разных прутков вокруг продольных осей. Твистер позволит сформировать оплетку вокруг тех или иных элементов будущего декора.

Этапы изготовления

Если вы решили заняться холодной ковкой своими руками дома, в гараже или небольшой мастерской, сложного в данном процессе ничего нет. Сначала советуем разобрать чертеж, на основе которого собирается оборудование или выполняется непосредственно сама обработка металла.

Чтобы добиться положительного для себя результата, придерживайтесь нескольких рекомендаций, следуйте шаг за шагом.

- Определитесь с собственной целью. Нужно предварительно знать, что вы хотите изготовить. Это подразумевает составление чертежей, эскизов. На них указывайте все параметры, основные компоненты изделия и размеры. Только не забывайте, что новичку сразу браться за сложный элемент декора не стоит, иначе результат может полностью вас разочаровать.

- Соотношение желания и возможностей. Для сложных изделий требуется соответствующий опыт, оборудование. Если этого нет, тогда сделать работу вы не сумеете. Начните с малого, постепенно, набирая опыт и приобретая навыки, переходя к более сложным изделиям.

- Материалы. Определите их количество, необходимое для получения изделия методом холодной ковки. Не забывайте о роли качества сырья, от которого зависит внешний вид и срок службы полученного элемента.

- Изготовление компонентов. В зависимости от создаваемого элемента декора, он может состоять из одного целого обработанного прутка, либо собираться из нескольких разных компонентов. Когда вы их выковали, нужно объединить все в единую конструкцию. Обычно для этого используют сварку.

- Обработка. Завершает процесс шлифовка и нанесение краски. Не забывайте о роли грунтовки перед покраской, которая продлевает срок службы, защищает от негативных воздействий поверхность металла.

Холодная ковка — увлекательный процесс, который может стать не только хобби, но и прекрасным способом заработка на реализации изготовленной продукции.

tvoistanok.ru

самодельный по чертежам своими руками

Кузнечное дело в любое время считалось весьма полезным занятием. С его помощью можно было изготовить изделия как для работы, так и для украшения дома. К счастью, оно не потеряло своей актуальности и в наши дни. Только теперь процессы более механизированы, использование для них специального оборудования стало обязательным условием.

Схема

Способы ковки

Существует два способа изготовления кованных изделий:

- 1.Горячий. Для работы потребуется специально оборудованное помещение, помимо, мастеру нужно уметь обращаться с горячим металлом и понимать поведение материала при применении к нему высоких температур.

- 2.Холодный. По сравнению с первым, является более простым и безопасным. Здесь нет сложностей с процедурами, связанными с температурным режимом. Единственное, что может потребоваться, так это сварка уже изготовленных изделий между собой. Также можно отметить, что этот способ намного экономичнее горячего, ведь станки можно сделать самому, таким образом получив их бесплатно, что вполне подходит для начинающих мастеров кузнечного дела. Изделия, которые создают, используя ручной станок для холодной ковки, более прочные, чем изготовленные с помощью горячего способа.

Оборудование для холодной ковки

Холодная ковка предусматривает собой наличие специальных станков, предназначенных для изготовления различных деталей. Каждый станок совершает с материалом определенные действия. Имеется несколько видов станков:

- Улитка. С его помощью изготавливают спиралевидные детали.

- Гнутик. Позволяет сделать изгиб детали под нужным углом.

- Твистер. Предназначен для изменения формы части изделия вдоль его оси.

- Пресс. Оставляет матричный отпечаток на поверхности изготовляемого изделия.

- Волна. Изготовление волнообразных деталей из металлических прутьев.

- Глобус. С его помощью создают дуги разных размеров.

- Вилка. Приспособление для сгибания металлических деталей.

Также существует ручное универсальные инструменты, которые режут и клепают детали.

Подобное оборудование работает с помощью ручного труда или с помощью электропривода, в последнем случае соответственно повышается скорость процесса.

Создание изделий способом холодной ковки производится при использовании два основных методов работы с металлом: гнутье и пресс. Для этого больше всего подходят мягкие металлы, такие как латунь, сталь, медь, сплавы никеля и магния. Главным показателем материала является его толщина, ведь от него зависит количество прилагаемых усилий.

С помощью холодной ковки можно создать множество изделий, например, оконные решетки, аксессуары для декора жилых помещений и приусадебных участков, предметы мебели, например, такие, как на фото.

Изготовление оборудования собственными руками

С этим делом могут справиться те, кто уже имеет соответствующий опыт в работе с листовым и сортовым металлом. Самодельные станки для холодной ковки станут замечательным выходом в случае экономии материальных средств, ведь это способ бесплатно получить эффективное оборудование. Станки промышленного производства стоят недешево, а по функциям и по качеству изделий, изготовляемым на них, разницы между ними и сделанными своими руками практически нет.

Конечно, для того, чтобы самодельное оборудование для холодной ковки работало как часы, необходимо подойти к этому делу со всей серьезностью. Во-первых, вам понадобятся чертежи станков для холодной ковки. Во-вторых, металл из которого будут изготовлены станки. В-третьих, вы должны быть уверены, что сможете их создать. В противном случае будет потеряно время и испорчен металл.

Создание чертежа

Помимо этого, перед созданием станка нужно будет сделать его чертеж или, в крайнем случае, шаблон. Для этого можно использовать миллиметровую бумагу. Например, для проектирования ручного самодельного станка улитка, предназначенного для холодной ковки, следует начертить спираль, радиус витков у которой должен увеличиваться, а расстояние между ними оставаться тем же. Оно должно быть немного больше, чем показатель диаметра металлических прутьев, это для того, чтобы было легче вынимать детали из станка. Рекомендуется сделать не меньше четырех витков.

В общем, собрать станок для холодной ковки своими руками несложно, если вы будете руководствоваться сделанным чертежом или эскизом будущего агрегата, выполненными в соответствии со всеми правилами.

Алгоритм

Для изготовления ручного самодельного оборудования вам потребуется стандартный набор приспособлений и материал для работы. Станок для холодной ковки по чертежам своими руками можно сделать, следуя дальнейшим указаниям:

- Вырежьте из листа стали, толщиной не менее 4 мм, две пластины. Размеры 10 см на 10 см и 13 см на 13 см соответственно.

- Далее понадобится металлический прут длиной 3 см и 3 полосы, их края нужно зачистить наждачной бумагой, чтобы избавиться от заусениц.

- Потом с помощью плоскогубцев согните металлические полосы, так как показано на чертеже.

- При помощи сварочного аппарата соедините все детали по схеме, учитывая то, что стальную трубу необходимо приваривать последней, располагая ее по центру станка внизу.

Качественные сварочные работы и правильно составленный чертеж позволят самодельному аппарату прослужить намного дольше.

После окончания этих манипуляций у вас получится оборудование для холодного способа обработки металла, сделанный самостоятельно и имеющий два отдела: подвижный и неподвижный, похожий на тот, что изображен на фото. По желанию вы можете приделать к нему электропривод, что несомненно увеличит его производительность. Дополнительную информацию по этому вопросу вы можете получить из видео.

Таким образом, вы бесплатно получите качественное самодельное оборудование для изготовления различных изделий из металла.

metall.trubygid.ru

каркас из металлического уголка и швеллера или трубы с толстыми стенками;

каркас из металлического уголка и швеллера или трубы с толстыми стенками;